Алтгту управление качеством образования, продукции и окружающей среды Материалы 2-й Всероссийской научно-практической конференции 5 6 июля 2007 года Бийск 2007

| Вид материала | Документы |

- Актуальные социально-экономические и правовые аспекты устойчивого развития региона., 2089.17kb.

- «Научно методическое сопровождение развития воспитательной системы школы», 1236.2kb.

- Материалы Всероссийской научно-практической конференции Часть I москва Челябинск 2010, 4034.01kb.

- Д. Г. Кайрак из аула Себеляк: новый памятник сибирско-татарской эпиграфики*, 117.2kb.

- Брюссельская декларация о панъевропейской повестке дня предстоящей белградской конференции, 214.8kb.

- Статьи Общественные науки Философия, 2270.54kb.

- Ассоциация гимназий санкт-петербурга воспитательные подходы и системы в современном, 7121.33kb.

- Программа всероссийской научно-практической конференции «ребенок в современном обществе», 215.18kb.

- Отчет по научно-исследовательской работе студентов автф за 2007, 1838.43kb.

- Материалы ii-ой региональной научно-практической конференции, посвященной 20-летию, 2422.21kb.

Управление размером отверстия при сверлении стеклопластика

Д.В. Ожогина, Н.И. Мозговой, А.М. Марков

Алтайский государственный технический университет

им. И.И.Ползунова, г. Барнаул

Рассматривается возможность управлять качеством получаемых отверстий в изделиях из стеклопластиков с учетом их физико-механических свойств и режимов резания.

При сверлении стеклопластика возникают погрешности, определяемые, в первую очередь, с его физико-механическими свойствами: анизотропия, которая вызывает постоянные колебания силы резания; низкая теплопроводность и теплостойкость, приводящие к нагреву режущего инструмента и нарушению структуры поверхностного слоя заготовки; высокие упругие характеристики, вызывающие деформацию и сжатие отверстия после извлечения сверла; а также абразивное воздействие стеклянных волокон на режущий инструмент, снижающих его стойкость.

В основном структура стеклопластика отличается от металлической своей неоднородностью. Процесс превращения срезаемого слоя в стружку, как и для металла, можно представить как процесс последовательных сдвигов тонких слоев стеклопластика вдоль условной плоскости сдвига. Очень плотные стеклянные волокна не срезаются, а выдергиваются из заготовки. При малой силе резания крошиться смола, а стекловолокно не срезается (пылевидная стружка). При большой силе хорошо срезается стекловолокно и за счет высокой температуры смола оплавляется и не крошиться (сливная стружка).

Дело в том, что при расчете силы резания в существующих математических моделях, описывающих процесс сверления, не учитывается неоднородность стеклопластика. Поэтому было предложено ввести коэффициент неоднородности, который должен быть указан в маркировке стеклопластика. Он должен учитывать вероятность попадания в зону резания стекловолокна или эпоксидной смолы. Для срезания стеклянных волокон и смолы сила требуется разная.

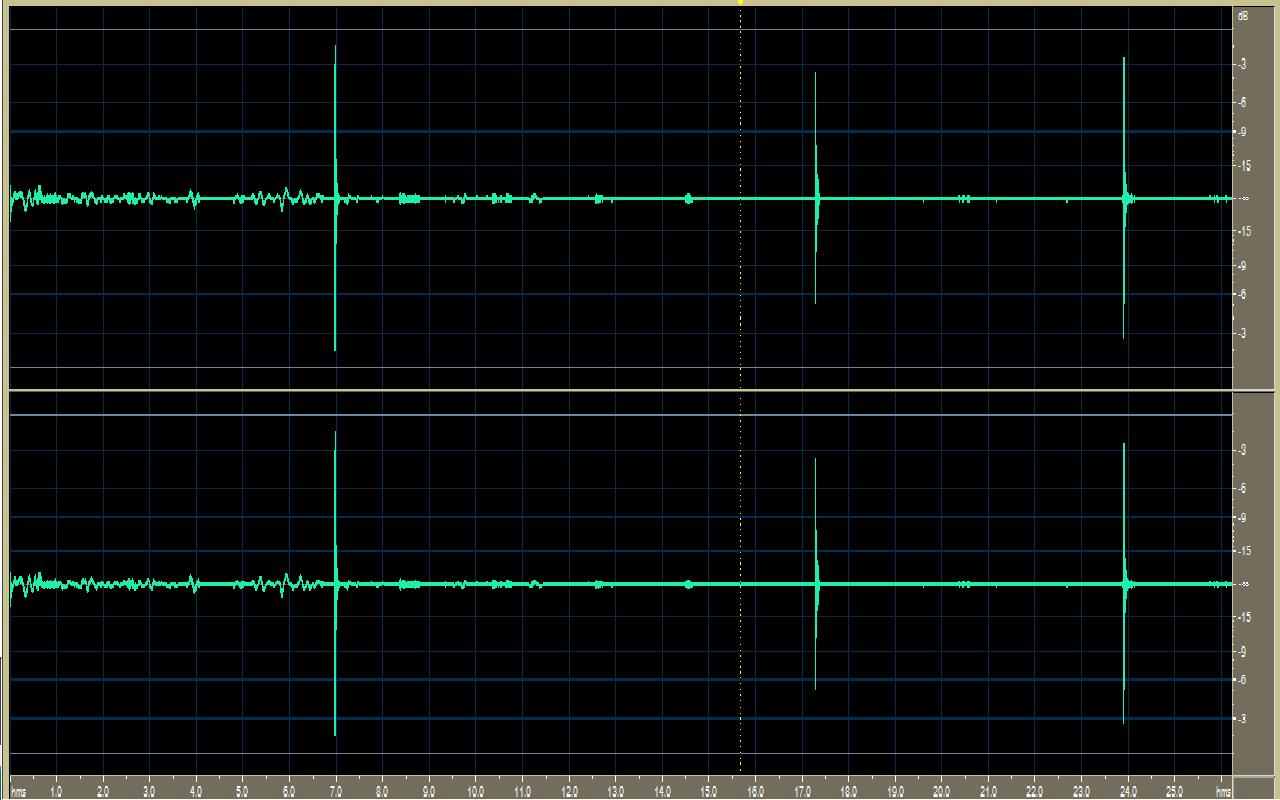

Рисунок 1

Поэтому, из-за изменения силы, возникают колебания упругих деформаций. В связи с этим, при выборе диаметра сверла, необходимо учитывать изменение (колебание) величины радиуса получаемого отверстия (ri) (рисунок 1).

Кроме этого необходимо также учесть упругие свойства стеклопластика. Так как после извлечения сверла отверстие сжимается, диаметр последнего может оказаться меньше заданного (рисунок 2).

Рисунок 2

Это потребует дополнительной обработки.

Упругие деформации характеризуются

,

,где

– радиальная составляющая силы резания;

– радиальная составляющая силы резания; – коэффициент жесткости стеклопластика;

– коэффициент жесткости стеклопластика; – сила резания;

– сила резания; – угол в плане сверла.

– угол в плане сверла.Для определения вероятностного коэффициента Квер. необходимо знать характер изменения, то есть значение ri в каждый момент времени. Так как

у стекловолокна и смолы разные, то и ri будет меняться в зависимости от того что на этом радиусе было срезано. На основании этого можно вывести формулу:

у стекловолокна и смолы разные, то и ri будет меняться в зависимости от того что на этом радиусе было срезано. На основании этого можно вывести формулу: .

.Значение ri отверстия можно определить экспериментально с помощью профилографа.

Отношение количества ri смолы к количеству ri стекловолокна и даст нам значение Квер для расчета силы резания.

КАЧЕСТВО РЕЖУЩЕГО ИНСТРУМЕНТА С ионно-плазменныМИ покрытияМИ

Р.Х. Сайдахмедов, К.К. Кадырбекова

Ташкентский государственный авиационный институт,

г. Ташкент, Узбекистан

Исследовано влияние фазового и химического состава покрытий на их свойства, а также влияние нестехиометрии на микротвердость, коррозионную стойкость покрытий, что в свою очередь влияет на качество и надежность инструментов. На основе р-Т-х диаграмм определены технологические параметры процесса ионно-плазменного формирования покрытий на основе нитридов титана и других переходных металлов.

В решении комплекса проблем по повышению производительности, надежности и долговечности деталей машин, улучшения качества изделий важное место занимают вопросы повышения качества и стойкости режущего инструмента, а также технологической оснастки, при обработке различных материалов.

Как в общем, так в и специальном машиностроении механическая обработка занимает значительную долю трудоемкости изготовления деталей. В современных конструкциях используется большая номенклатура высокопрочных материалов. Эти материалы трудно обрабаты-ваютcя резанием. Обработка резанием сопровождается высокой температурой в зоне резания. Высокая режущая способность инструментов достигается за счет легирования такими элементами как вольфрам, молибден, кобальт и др.

Нанесение износостойких покрытий может существенно снизить потребность в этих остродефицитных материалах, также энергетических и других ресурсах. Так как формирования на поверхности износостойких покрытий повышает ресурс инструмента более чем в 2 раза и соответственно приводит к уменьшению расхода инструментального материала. Одним из способов решения вопроса повышения качества, надежности и долговечности инструментов является создание на их поверхности покрытия с заданными свойствами.

Эксплуатационные свойства инструмента с покрытиями во многом определяются их структурой, химическим и фазовым составом и как следствие технологическими режимами формирования. Таким образом, весьма важным является установление влияния структуры, химического и фазового состава, а также технологических параметров на свойства покрытий.

В разработке новых покрытий с улучшенными эксплуатационными свойствами, наряду с дальнейшим применением известного механизма легирования элементами, весьма важно использовать большие возможности регулирования свойств за счет нестехиометрии для получения покрытий с заданными свойствами, что позволит весьма существенно повысить стойкость режущих инструментов и технологической оснастки, увеличить производительность труда, улучшить качество обрабатываемой поверхности, сберечь дорогостоящие легирующие материалы и энергоресурсы.

Регулирование свойств материала покрытий возможно как за счет изменения состава, так и за счет изменения размера его составляющих.

В данной работе представлены результаты как экспериментальных, так и теоретических исследований по формированию и выбору требуемого состава и, соответствующих ему свойств материала покрытий функционального назначения. Нами исследованы составы и свойства покрытий на основе нитридов переходных металлов.

При проведении расчетов задавались содержание химических элементов в рабочем теле и численные значения двух термодинамических параметров – давление реакционного газа, в качестве которого принят азот Р (Па) и температура подложки Т (К). В зависимости от технологических параметров ионно-плазменной установки-давления реакционного газа и скорости осаждения определяли содержание химических элементов (массовые потоки металла и газа) [1].

Для проведения расчета фазового состава покрытий использовались термодинамические свойства TiNx в широком интервале температур [2].

Исследовались влияние температуры подложки, давления азота и скорости осаждения на фазовый и химический состав ионно-плазменного покрытия. Давление азота изменялось в пределах от 0,004 до 1,06 Па, температура подложки – от 200 до 1700 oС. На основе исследований разработаны р-Т-х диаграммы фазового и химического состава покрытий.

Рассчитанные фазовый и химический составы покрытий сверяли с экспериментальными данными. Для экспериментального определения фазового и химического состава покрытий использовали методы рентгеноструктурного анализа и Оже-спектроскопии.

Анализ полученных расчетных данных показал, что на фазовый состав покрытий оказывают влияние давление азота и температура. Скорость осаждения влияет только на количественное соотношение фаз.

Исследованы такие свойства покрытий как микротвердость и коррозионная стойкость. Результаты исследований показали, что кривая изменения микротвердости имеет экстремальный характер. Экспериментально установлено, что максимальная твердость покрытия соответствует давлению азота в вакуумной камере- 0,04 Па.

Исследована коррозионная стойкость стали Р6М5К5 с TiNx покрытиями. Результаты испытаний образцов с покрытием на основе нитрида титана показали, что коррозионная стойкость зависит от нестехиометрического состава. Высокой коррозионной стойкостью обладает сталь с покрытием TiN0,626 , коррозионная стойкость стали с покрытием тем выше, чем больше отклонение состава покрытия от стехиометрии.

На основе р-Т-х диаграмм определены универсальные технологические параметры ионно-плазменного процесса формирования покрытий на основе нитридов титана: давление реакционного газа р (Па) и температуру процесса Т(oС).

Проведенные исследования подтвердили, что, варьируя нестехиометрией состава покрытий на режущем инструменте, можно изменять его эксплуатационные свойства и соответственно их качество, что существенно отражается на качестве поверхности, обрабатываемых деталей.

Литература

1. Сайдахмедов Р.Х., Ионно-плазменные покрытия на основе нитридов и карбидов переходных металлов с регулируемой стехиометрией. Ташкент: Фан, 2005. 226 с.

3. Болгар А.С., Литвиненко В.Ф., Тимофеева И.И. Термодина-мические свойства и прочность химической связи мононитридов переходных металлов. В кн.: Конфигурационные представления электронного строения в физическом материаловедении. Киев, 1977. С. 116 – 121.

УЛУЧШЕНИЕ КАЧЕСТВА ОКАЗАНИЯ УСЛУГ НА СТАНЦИЯХ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ АВТОМОБИЛЕЙ

Ф.П. Мельников, А.Ф. Мельников

Бийский технологический институт (филиал) АлтГТУ

им. И.И. Ползунова, г. Бийск

Рассмотрены вопросы улучшения качества оказания услуг на станциях технического обслуживания автомобилей с точки зрения применения системы менеджмента качества на основе международных стандартов ISO 9000 версии 2000.

В настоящее время действующая в Российской Федерации нормативная документация, регламентирующая взаимоотношения между исполнителями и потребителями услуг по ремонту и обслуживанию автомобилей не направлена на коренное улучшение качества оказываемых услуг. «Правила оказания услуг (выполнения работ ) по техническому обслуживанию и ремонту автомототранспортных средств» разработаны в соответствии с Законом Российской Федерации «О защите прав потребителей». В документе отсутствуют требования по качеству оказываемых услуг, лишь предусмотрена ответственность за некачественно оказываемые услуги. Сложившееся положение дел не стимулирует СТО на проведение работ по прохождению процедуры добровольной сертификации оказываемых услуг.

Выход из создавшегося положения состоит в выполнении требований международных стандартов ISO 9000 версии 2000 года (в российской версии ГОСТ Р ИСО 9001 - 2001 «Системы менеджмента качества. Требования»), направленных на применение процессного подхода при разработке, внедрении и улучшении результативности системы менеджмента качества предприятий, с целью повышения удовлетворенности потребителей, производимой ими продукцией, путем выполнения их требований.

Руководством предприятия должны выгодно использоваться преимущества основополагающих принципов, заложенных в стандартах ISO 9000:

• предприятия-изготовители должны быть ориентированы на потребителя

• роль руководства в процессном подходе управления производством должна быть доминирующей;

• наиболее ценным и существенным объектом производства должно стать вовлечение в него всех сотрудников предприятия;

• должен осуществляться подход к производству как к процессу и системный подход к его управлению;

• должно осуществляться постоянное улучшение качества выпускаемой предприятием продукции;

• метод принятия решений на предприятии должен быть основан на фактах;

• на предприятии должны существовать взаимовыгодные отношения с поставщиками.

Выполнение изложенных принципов руководства является гарантом качества оказываемых услуг.

РАЗРАБОТКА БЕЗРАЗБОРНОГО МЕТОДА ДИАГНОСТИРОВАНИЯ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА ПО АКУСТИЧЕСКИМ ХАРАКТЕРИСТИКАМ

Ф.П. Мельников, А.Ф. Мельников

Бийский технологический институт (филиал) АлтГТУ

им. И.И. Ползунова, г. Бийск

Изготовлено устройство для безразборного определения суммарного зазора в сопряжении шатун-шатунная шейка, разработана методика определения технического состояния КШМ по акустическим характеристикам Это позволяет значительно быстрее и качественнее производить диагностику двигателя.

Капитальный ремонт двигателя внутреннего сгорания (ДВС) один из трудоемких видов ремонта автомобиля. Причиной выхода из строя двигателя и, как следствие, его капитальный ремонт – является неисправность кривошипно-шатунного механизма (КШМ). Исследования показывают, что на кривошипо-шатунный и распределительный механизмы приходится около 30 % отказов двигателя, а на устранение отказов – около половины трудоемкости ремонта и обслуживания.

Один из главных факторов износа коренных подшипников – невозможность поддержать гидродинамический режим трения при пусках и остановках, мгновенных перегрузках, что связано с разрывом масляного клина. Из гидродинамической теории смазки известно, что необходимо поддерживать минимально допустимый зазор между коленчатым валом и подшипником для сохранения режима жидкостного трения. При износе подшипника скольжения и шейки вала этот зазор увеличивается, что приводит к режимам с переходом от жидкостного трения к граничному.

Существующие на сегодняшний день методы инструментального диагностирования КШМ связаны с частичной разборкой двигателя.

В Саратовском политехническом институте предложен инструментальный метод диагностирования КШМ с частичной разборкой двигателя. Метод базируется на измерении зазора в сопряжении шатун-шатунная. Устройство устанавливают на коленчатом валу между щеками. При перемещении шатуна вверх-вниз индикатор зарегистрирует зазор в сопряжении шатун-шатунная шейка. Описанный метод имеет недостаток – необходимо снимать поддон картера, что увеличивает трудоемкость диагностирования.

Для устранения описанных недостатков необходимо разработать безразборный метод диагностирования КШМ, основанный на исследовании акустической характеристики диагностируемой пары.

Для этого необходимо:

- изготовить устройство для определения суммарного зазора в сопряжении шатун-шатунная шейка;

- разработать методику определения технического состояния КШМ по акустическим характеристикам.

Для определения суммарного зазора в КШМ было изготовлено устройство. Поршень исследуемой шатунной шейки устанавливается в ВМТ. Устройство вворачивается в свечное отверстие. Первым шагом в камеру сгорания подается избыточное давление, чтобы удалить остатки масла из сопряжения. После удаления масла из сопряжения шатун-шатунная шейка, в камере сгорания создается вакуум. Под действием вакуума поршень перемещается на величину зазора в исследуемом сопряжении.

Для того, чтобы определить зависимость между величиной зазора в сопряжении шатун-шатунная и его акустической характеристикой, на неработающем двигателе были проведены эксперименты, в которых определялся зазор в исследуемой паре и одновременно снималась его акустическая характеристика.

При проведении экспериментов было установлено, что с увеличением зазора в исследуемой паре увеличивается амплитуда колебаний.

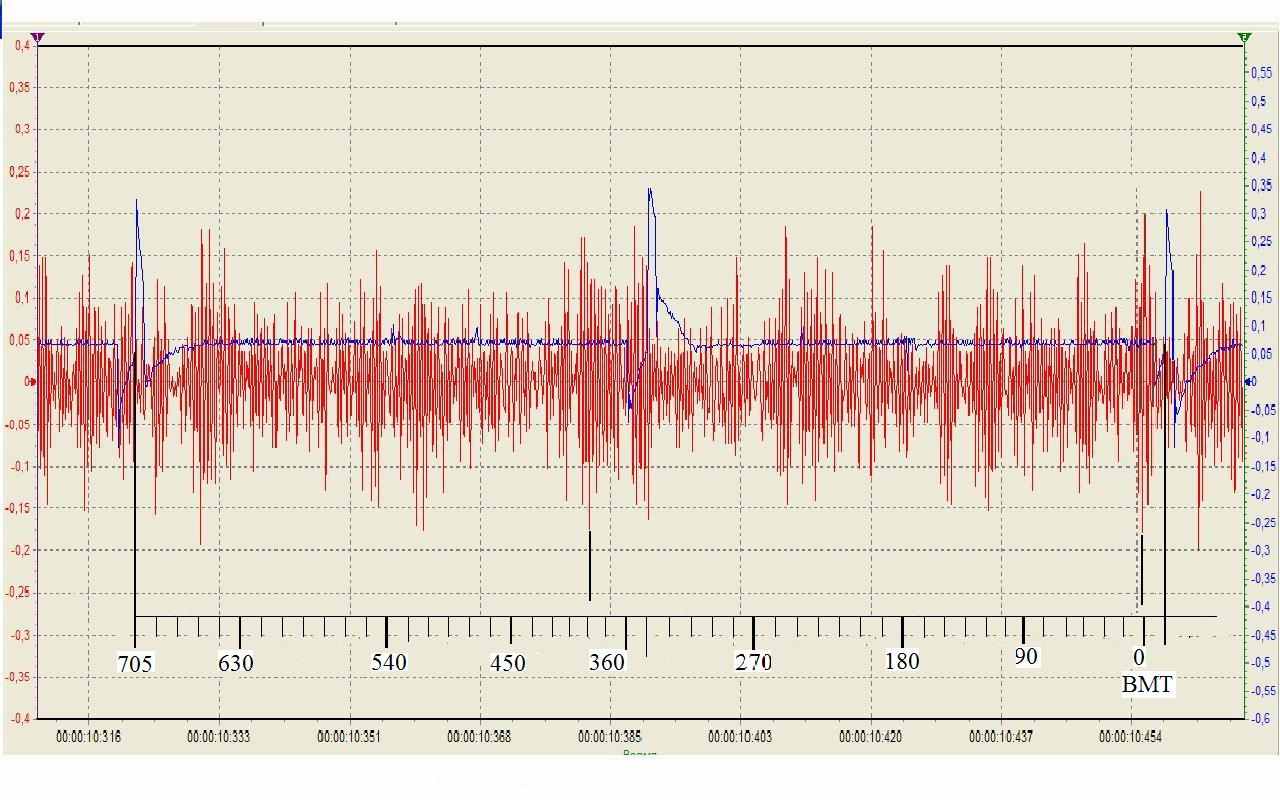

Рисунок 1 – Изменение интенсивности звука от зазора в сопряжении шатун-шатунная шейка

Рисунок 2 – Акустическая характеристика КШМ

После замера зазоров в исследуемых парах, эксперименты проводились на рабочем двигателе. Получив осциллограмму акустической характеристики на графике были отмечены точки, в которых происходит резкое изменение давления на шатунную шейку. В отмеченных точках были получены пики, предположительно характеризующие величину зазора в исследуемом сопряжении.

Таким образом, на основе проанализированных методов определения технического состояния КШМ был разработан метод безразборного диагностирования КШМ. При разработке метода было установлено, что существует зависимость между величиной зазора в сопряжении шатун-шатунная шейка и его акустической характеристикой.

Литература

- Ф.Н. Авдонькин Текущий ремонт автомобилей. – М.: Транспорт, 1978 г.

- Гаврилов К.Л. Моторная диагностика: Практическое руководство. – Ростов на Дону: ИКЦ «Март», 2005

МОТИВАЦИЯ ТРУДА В ОБЕСПЕЧЕНИИ КАЧЕСТВА МАШИН И ОБОРУДОВАНИЯ ПРИ ИХ СЕРВИСНОМ ОБСЛУЖИВАНИИ

М.О. Кирасирова, О.М. Кирасиров

Омский государственный аграрный университет, г. Омск

Мотивация труда – это система мер, цель которых – создание у работников стимулов к труду и нахождение способов инициирования интересов к деятельности. Поведение человека определяется множеством мотивов. Мотив – это то, что вызывает определенные действия человека, находится внутри человека, имеет персональный характер, зависит от множества внешних и внутренних по отношению к человеку факторов. Мотивирование – это процесс воздействия на человека с целью побуждения его к определенным действиям [1].

В основе побуждений, которые заставляют людей действовать определенным образом, лежат потребности человека.

Потребности в самовыражении характеризуют стремление человека к максимальному применению своих знаний, способностей, навыков. Для удовлетворения таких потребностей целесообразно давать человеку трудные и сложные задания, позволяющие продемонстрировать и претворить в жизнь его способности, предоставлять свободу творчества, выбора средств и методов решения поставленных задач.

Руководители подразделений сервисного предприятия наиболее часто сталкиваются с невысокой мотивацией работников, с их неудовлетворенностью характером труда, заработной платой. Чаще всего ожидания работников сервисных фирм связаны с тремя группами факторов: с экономическим (оплата труда, материальное поощрение); с удовлетворением трудом (интерес к работе, карьера); отношениями в коллективе Люди в рамках своих потребностей оценивают работу, прежде всего, с позиций их стабильного существования в настоящее время и на перспективу. Обеспечение этой стабильности имеет первостепенное значение для надежности в работе предприятия, оказывает положительное влияние на мотивацию труда, результаты работы предприятия, созданию морального климата в коллективе. Решение этой задачи – гарантия успеха предприятия на рынке услуг.

Одна из важных услуг, оказываемых потребителю машин, это изучение его потребностей в технических средствах производства, ориентация на новую, более эффективную технику, ее оформление при продаже, ввод в эксплуатацию и ознакомление с особенностями использования технических средств. Это так называемый предпродажный сервис, хотя данное название не в полной мере отражает содержание указанных мероприятий. Часть из них действительно выполняется в предпродажный период; например, по автотранспортным средствам – такие, как завершающая мойка, освобождение салона от пленочных зачехлений, снятие консервационного покрытия с облицовки. Но другие производятся уже после оформления покупки, в том числе непосредственно у владельца техники из-за особенностей доставки крупногабаритных машин и машин со съемными рабочими органами. В предпродажный период особое внимание уделяется комплектности машин или агрегатов, обеспечение инструментом и технической документацией.

Предпродажный сервис играет существенную роль и в контроле качества машины, защите прав потребителя, позволяет сократить число рекламаций.

Технический сервис включает в себя гарантийное обслуживание проданной техники.

При предоставлении сервисных услуг по ремонту грузоподъемных кранов (ГПК) имеется ряд отказов техники, которые выявляются после проведения предремонтных испытаний и операций частичной разборки ГПК. Документация также разделяется на два отдельных этапа, и оплата производится за каждый этап отдельно. В случае не согласия заказчика со вторым этапом работ, он получает ГПК в собранном виде, но уже с пакетом дефектовочных документов, а предприятие небольшую прибыль. Это взаимовыгодно всем участникам работ по такой схеме, т.к. Заказчик имеет полную «картину» состояния своей машины и оплачивает выполнения каждого отдельного этапа работ, предприятие обеспечивает прозрачность выполнения этих работ, что частично выполняет роль рекламы для предприятия. Что касается непосредственных исполнителей ремонтных работ, то они уже на начальной стадии действия договорных отношений заказчика и предприятия знают объемы и сроки оплаты проведенных работ. Каждый этап ремонтных работ контролируется независимо от самого производства, т.е. на контроле стоят все службы и исполнители этих работ начиная от служб снабжения комплектующими изделиями до испытателей отдельных агрегатов (гидравлическое оборудование, электро комплектующие и т.п.) и машины в целом уже на испытательном полигоне или площадке, Таким образом, коллектив ремонтного предприятия работает на «конечный продукт». Неважно на каком этапе заказчик прерывает выполнение договорных обязательств, т.к. заказчик оплачивает проводимый этап в полном объеме. Для исполнителя работ главных фактор это качество и сроки выполнения в соответствии с договором. Проверенный на практике такой принцип выполнения заказа вполне себя оправдал [2].

Немаловажным является то, что договором предусматривается возможность поставки комплектующих частей и деталей самим заказчиком с последующим вычетом их стоимости из суммы договора. Этот факт является стимулом и для самого заказчика. Но исполнитель оставляет за собой право, записывается в договоре, проведение входного контроля на соответствие деталей и узлов заказчика нормативной документации и ГОСТов, что не вызывает, как правило, возражений заказчика и положительно сказывается на качестве выполнения работ.

Как показывает опыт, мотивация труда складывается на конк-ретном предприятии с учетом традиций и рыночных отношений в данной сфере производства.

Основными участниками процесса являются работники предп-риятия, руководство – менеджеры различного уровня, участвующие в данном производстве, а также функциональные руководители, осуществляющие политику управления персоналом и эффективной мотивацией туда.

Практически структуры управления мотивацией совпадают со структурами управления всего предприятия, тем более что менеджеры по персоналу занимаются эффективностью мотивации на предприятии.

Не надо забывать и о таком аспекте мотивации, как социальная политика предприятия, которая является одним из инструментов экономического стимулирования. При разработке методов управления процессами мотивации необходимо ориентироваться на эффективность требуемых материальных и финансовых затрат и достижения организационных целей, это совершенно необходимо для любого предприятия, работающего на современном рынке услуг и товаров для обеспечения надежности и качества продукции.