Алтгту управление качеством образования, продукции и окружающей среды Материалы 2-й Всероссийской научно-практической конференции 5 6 июля 2007 года Бийск 2007

| Вид материала | Документы |

- Актуальные социально-экономические и правовые аспекты устойчивого развития региона., 2089.17kb.

- «Научно методическое сопровождение развития воспитательной системы школы», 1236.2kb.

- Материалы Всероссийской научно-практической конференции Часть I москва Челябинск 2010, 4034.01kb.

- Д. Г. Кайрак из аула Себеляк: новый памятник сибирско-татарской эпиграфики*, 117.2kb.

- Брюссельская декларация о панъевропейской повестке дня предстоящей белградской конференции, 214.8kb.

- Статьи Общественные науки Философия, 2270.54kb.

- Ассоциация гимназий санкт-петербурга воспитательные подходы и системы в современном, 7121.33kb.

- Программа всероссийской научно-практической конференции «ребенок в современном обществе», 215.18kb.

- Отчет по научно-исследовательской работе студентов автф за 2007, 1838.43kb.

- Материалы ii-ой региональной научно-практической конференции, посвященной 20-летию, 2422.21kb.

УЛУЧШЕНИЕ ПАРАМЕТРОВ ГЕНЕРАТОРОВ ОЗОНА

НА ПОСТОЯННОМ ТОКЕ

А.И. Камардин, В.Г. Лисицын

Научно-производственное объединение «Академприбор», г. Ташкент, Узбекистан

Разработаны простые узлы генераторов озона на постоянном токе, улучшающие качественные показатели процесса получения озоно-воздушных смесей, используемых при обработке сельхозпродукции.

Для исследований качества отдельных узлов прототипа промышленного генератора озона проводилось исследование и оптимизация конструкции таких устройств. Эффективность синтеза озона зависела от многих факторов. Прежде всего, это характеристики и способ введения газа, давление, температура, влажность и состав газа, используемого для электросинтеза озона. На продолжительность бесперебойной работы реакторов влияет стойкость материала электродов в агрессивной среде, которая возникает при работе. Процессы разрушения и окисления электродов реактора усугубляются наличием влаги в исходном кислородсодержащем газе.

Из-за плазмо- химических процессов в разрядном промежутке нарабатываются химически активные вещества, которые реагируют с материалом электродов. Результатом реакций является появление солей металлов, имеющих изоляционные свойства. При этом продолжительность работы реактора синтеза озона существенно зависела от материала электродов. Было определено, что самое большое влияние агрессивной среды ощущает материал анода. Еще одним фактором, который усиливает действие агрессивной среды на материал электродов, является наличие паров воды в воздухе, который прокачивается через разрядный промежуток. Поэтому были проведенные исследования устойчивости различных материалов в тлеющем разряде высокого давления.

В газовом разряде в атмосферном воздухе при наличии паров воды, помимо окислителей, таких как молекулы O3 и атомы О, образуются химически активные частицы OH. Взаимодействие молекул воды и радикалов ОН с молекулами группы NxOy приводит к синтезу азотной кислоты HNO3 и радикалов HNOх в разряде.

Изменение геометрии поверхности электродов влияют на распределение электрического потенциала в области с характерным пространственным масштабом, равным размерам неоднородности поверхности. Нанесение на поверхность анода микрочастиц с размерами в несколько микрон приводило к изменению параметров разряда. Изменение геометрии электродов в процессе горения разряда влияет на характеристики разряда, что может привести к переходу в стадию искрового или дугового разряда. Для стабильного горения разряда важно выяснить, какие материалы могут быть устойчивыми к воздействию разряда и химически активных веществ. В таблице представлены данные по стабильности разряда для разных материалов анода (начальный ток 100 мкА)

Таблица 1 – Снижение тока разряда электрода от времени работы

| Материал | Через 10 часов | Через 20 часов | Через 30 часов |

| Графит | 100 | 100 | 100 |

| Титан | 75 | 60 | 45 |

| 12Х18Н10Т | 75 | 65 | 30 |

| Д-16 | 65 | 35 | 20 |

| Fe-Zn | 60 | 30 | 15 |

| Свинец | 100 | 100 | 100 |

| Сталь с Au | 100 | 100 | 95 |

Данные говорят о целесообразности использования электродов из свинца или стали с покрытием острий слоем золота (использовалось вакуумное покрытие толщиной около 0,3 мкм)

Результаты предварительных исследований эффективности синтеза озона, при различной скорости протока газа через реактор показали, что при скорости газа в реакторе более чем 0,5 м/с, при концентрации озона в рабочей смеси до 1 г/м3, эффективность синтеза озона не изменяется. При изменении расходов от 2 м3/ч до 4 м3/ч скорость протока газа через реактор возрастала до 1,5 м/с. К внутреннему игольчатому электроду прикладывалось высоковольтное напряжение постоянного тока положительной и отрицательной полярности, в диапазоне от 0 до 20 кВ.

Эффективность синтеза озона не зависела от способа ввода-вывода рабочего газа в реакторе. Однако максимальная мощность, которую удавалось вложить в разряд, зависела как от расхода газа, так и от способа его ввода в реактор. Мощность, вложенная в разряд, для реакторов с тангенциальным вводом рабочего газа больше, по сравнению с продольным способом ввода. При этом, влияние способа вывода озоно- воздушной смеси из реактора было связано с ламинарностью потока в рабочей камере. Так, наличие тангенциального выхода из реактора создает дополнительное газодинамическое сопротивление потоку газа и уменьшает его скорость относительно электродной системы.

Представляет интерес вариант конструкции цилиндрического реактора синтеза озона с центральным вращающимся электродом. Электрод представляет собой вращающийся на подшипниковых узлах стержень с дисковыми электродами. Кромка диска представляет собой равномерно расположенные иглы длиной около 10 мм. Вращение электрода обеспечивает поступление воздуха из компрессора на лопасти турбины или двигатель постоянного тока, связанный с центральным электродом изоляционной муфтой. При диаметре электродов порядка 100 мм и скорости вращения 1500-2000 об/минуту это оказывается эквивалентным скорости обдува электродов до 10 м/с, что препятствует образованию искровых разрядов и увеличивает мощность, которую можно выделить в реакторе.

Целесообразным оказалось использование блоков питания генераторов озона с падающей характеристикой. Напряжение питания составляет 220 В +22 В. Напряжение холостого хода высоковольтной обмотки достигает 10000 В. Особенностью трансформатора является то, что он имеет круто падающую внешнюю характеристику. Для получения такой характеристики трансформатор имеет магнитный шунт с немагнитным зазором (набор прокладок), что обеспечивает значительный поток рассеяния. Потоки рассеяния замыкаются через магнитный шунт. При нагрузке потоки рассеяния увеличиваются и создают ЭДС рассеяния в первичной и высоковольтной обмотке и напряжение в высоковольтной обмотке снижается.

Таким образом, для создания надежных генераторов озона необходимо использование оптимальных материалов электродов, тангенциальный ввод газов в реактор, использование больших потоков воздуха или вращение электродов, что улучшит параметры генерации озона (озоно- воздушных смесей).

УЛУЧШЕНИЕ КАЧЕСТВА СЕМЯН ПРИ ОБРАБОТКЕ ИОНАМИ

И ОЗОНО-ВОЗДУШНЫМИ СМЕСЯМИ

А.И. Камардин, Т.Д. Раджабов

Научно-производственное объединение «Академприбор», г. Ташкент, Узбекистан

Исследована возможность улучшения посевных качеств семян хлопчатника и зерновых при их обработке ионами с энергией до 100 кэВ или озоном с концентрацией до 5 гм-3

В процессе сельскохозяйственного производства возникает ряд проблем, связанных, прежде всего, с загрязнением почвы химическими веществами и их постепенным накоплением, необходимостью предпосевной обработки (протравливании) семян дорогими и вредными фунгицидными препаратами, слабой эффективностью дезинфекции, отсутствием современных технологий обеззараживания продукции. По данным Организации по продовольствию и сельскому хозяйству (ФАО) ООН, только вредные насекомые и бактерии ежегодно уничтожают более 10% мировых запасов зерновых культур.

С целью сравнения эффективности предпосевной вакуумной ионной и озоновой обработки на семена хлопчатника и других сельскохозяйственных культур были проведены исследования влияния этих обработок на параметры всхожести и развития растений.

Для вакуумной обработки семян использовалась вакуумная установка типа УВН с оснасткой, позволяющей устанавливать сетчатые контейнеры из нержавеющей стали, а также вращающийся дисковый контейнер, диаметром около 500 мм с подвижным слоем семян. Над дисковым контейнером располагались плоские электроды, обеспечивающие получение тлеющего разряда при пониженном давлении.

Для вакуумной ионной (высокоэнергетичной) обработки использовался линейный ускоритель ионов типа «Везувий». Контейнер установки позволял устанавливать сетчатые ячейки с одним слоем семян, половина площади которых (лицевая сторона) подвергалась ионной обработке. В один цикл обрабатывалось около 1 кг семян при энергиях ионов от 80 до 120 кэВ. Воздействие озона (озоно- воздушной смеси) на семена проводилось с использованием цилиндрического генератора электросинтеза озона на постоянном токе. Кислород или осушенный воздух от безмасляного компрессора проходил через генератор озона и поступал в емкость с семенами. В одном из вариантов обработки в емкости предварительно понижалось давление с использованием вакуум- насоса, а семена вращались в сетчатом контейнере. В другом варианте озоно- кислородная или озоно- воздушная смесь прокачивалась через емкость с семенами. Необходимо отметить, что при размещении сухих семян в вакуумной рабочей камере не наблюдается изменения их внешнего вида и состояния.

Как показали исследования, такая обработка как хранение семян при пониженном давлении в течение 2-48 часов с последующим напуском в рабочую камеру азота, кислорода или углекислого газа практически не изменяет всхожести и других «стартовых» реакций семян в сравнении с контрольными образцами. При обработке семян в плазме газового разряда на постоянном токе (напряжение разряда около + 700 В, ток разряда до 1,0 А в течение 5-10 минут) также не наблюдается заметного изменения всхожести, энергии прорастания и урожайности в сравнении с контрольными семенами.

Картина резко меняется при использовании вакуумной ионно-лучевой обработки части поверхности семян. При использовании обработки поверхности ионами O+, N+ с энергией 80-100 кэВ для доз облучения порядка 1015 ион/см2 (160 мкКл/см2) и интенсивности воздействия около 1 мкА/см2 наблюдается резкий рост всхожести семян. Дальнейшее повышение дозы облучения снижает параметры всхожести и даже подавляет рост и развитие семян. Облученная поверхность семян заметно темнела, однако изменения структуры поверхности не наблюдалось. Использование более тяжелых ионов (P+, Ar+) сразу подавляет развитие семян вплоть до полного отсутствия их развития. Оптимальная ионная обработка приводит к росту всхожести на 20-25 % и росту урожайности на 5-10%.

Наиболее заметные изменения параметров «стартовых» реакций семян наблюдались при обработке озоном. Анализ результатов показал, что при малых концентрациях озона в озоно- воздушной смеси (0,2-2,0 г/м3 ), в зависимости от времени экспозиции, всхожесть семян хлопчатника сорта С-6524 возрастала примерно на 10-15%, а для сорта С-6540 на 5-10%. Наиболее существенное изменение всхожести наблюдалось не сразу, а только спустя некоторое время после обработки. Для сорта С-6524 наиболее благоприятным оказался 5 день после обработки, а для сорта С-6540 10 день после обработки. При этом энергия прорастания семян сорта С-6540 возрастала на величину порядка 10%, а сорта С-6524 была даже ниже, чем у контрольных.

Увеличение концентрации озона до значений (3,0–5,0 г/м3) приводило к возрастанию всхожести семян обоих сортов на величину 15-20 % при времени экспозиции в озоне 30-40 минут. При обработке семян хлопчатника сорта С-6540 озоном с концентрацией около 5 г/м3, при времени экспозиции 40 минут, всхожесть семян возрастала с 64%, для необработанных семян, до 80% для обработанных, при времени «отлежки» 10 дней. При этих же параметрах обработки энергия прорастания семян увеличивалась с 21% до 51% при времени «отлежки» 7 дней, а для 10 дней изменялась в пределах 21-30%. Для хлопчатника сорта С-6524 всхожесть на 7 день «отлежки» возрастала с 72% до 88% , а энергия прорастания с 28% до 70%. Увеличение времени экспозиции в озоно-воздушной смеси выше 50 минут и увеличение сроков «отлежки» семян после обработки свыше 10 дней приводило к снижению параметров всхожести семян. Исследования показали также, что ряд бактерий, например вызывающих гоммоз хлопчатника, резко подавляются в озоне.

По- видимому состояние зародыша семян хлопчатника и других культур заметно зависит от его покровных структур. В условиях хотя бы слабого радиационно-химического воздействия на поверхность происходит изменение параметров развития семян, хотя глубина воздействия реально не превышает 0,2- 0,5 мкм. Это дает основание искать причины задержки прорастания именно в семенной оболочке.

Следует отметить, что аналогичные зависимости изменения всхожести также получены для семян маша и риса при таких же режимах облучения ионами и меньших по времени воздействиях озоно- воздушной смеси.

Таким образом, активация процесса роста семян при определенных видах предпосевной обработки представляет большой практический интерес, так как полностью исключает экологически особо вредные фунгицидные обработки семян и загрязнение почвы.

ИССЛЕДОВАНИЕ И УПРАВЛЕНИЕ КАЧЕСТВОМ КОНЦЕНТРАТА СОКОВ СТЕБЛЕЙ САХАРНОГО СОРГО

Н.Б. Эгамбердиев, А.К. Кобилов, А.И. Камардин, Н.Ш. Муминов

Научно-производственное объединение «Академприбор», г. Ташкент, Узбекистан

Проведены исследования состава сока сахарного сорго после обработки (сгущения) в вакууме. Разработана рецептура нового безалкогольного напитка на основе концентратов растений, в том числе виноградного сока и сахарного сорго

В период дефицита отечественного свекловичного и тростникового сахара, в пищевой промышленности можно применять как альтернативный заменитель сахара натуральные концентраты, соки фруктов, винограда и стеблей сахарного сорго 1.

Концентрат соков из стеблей сахарного сорго, как натуральный ингредиент-сахарозаменитель, можно использовать в качестве ингредиента сахара для производства пищевых продуктов – хлебобулочных, кондитерских изделий, безалкогольных напитков. Кроме того, они могут применяться как корм для животных, сырье для производства спирта, глюкозного и фруктозного сиропа, крахмала и как натуральный сахарозаменитель 1.

В период зрелого развития сахарного сорго в стеблях накапливается до 25-27% сахара и его урожайность при хорошей обработке достигает 200-300 ц/га. Кроме того, сорго является лучшей селеустойчивой культурой, и поэтому выращивается в засоленных почвах республики для уменьшения соли и улучшения структуры почв.

Углеводный состав сахарного сорго включает в себя, в основном, дисахариды (сахарозы) и гексоз (фруктоза и глюкоза). Поэтому соки и концентраты из стеблей сахарного сорго быстро портятся за счет брожения микроорганизмами, а также имеющегося в составе хлорофилла, придающего зеленоватый цвет и горький привкус. При воздействии солнечного света ухудшаются органолептические свойства. В связи с этим ставилась задача получения качественного концентрированного сока сахарного сорго, как сахарозаменителя, устойчивого при длительном хранении и транспортировке. Работа проводилась на вакуум-выпарной установке 2. Первоначально сок очищался от зеленого хлорофилла путем фильтрации через активированный уголь.

Представляет интерес количественный и качественный состав сахаров в соке и стебля сахарного сорго. В работе применяли местные опытные сорта сахарного сорго «Узбекистанское сахарное-46», «Вир-16», «Кормовое», выращенные на опытных полях Опытно-эксперименталь-ной станции лубяных культур Минселводхоза республики Узбекистан. В результате исследования было установлено, что в зависимости от сорта сахарного сорго, сахар в период зрелого развития накапливается от 19,6 до 28,2%. При этом урожайность достигается от 500 до 700 ц/ га. По урожайности наилучшие результаты показали сорта сахарного сорго «Узбекистанское сахарное-46» и «Вир-16», а сорт «Кормовое» по всем показателям на последнем месте. Выход сока в лучших сортах составляет 550-700 л/т от веса стеблей. Для дальнейших опытов был выбран более сахаристый сорт сорго «Узбекистанское сахарное-46», где в период зрелого развития содержание сахара достигает 25,6%. Содержание сахаров в составе сахарного сорго приведены в таблице 1.

Таблица 1 – Химический состав сахаров сока стеблей сахарного сорго

| Наименование сахаров | Количественные показатели, мас. % |

| Сахароза | 12,60 |

| Фруктоза | 2,08 |

| Глюкоза | 2,06 |

| Сумма сахаров в соке | 24,02 |

| Выход сока | 59,24 |

| | |

Концентрированные соки стеблей сахарного сорго были получены двумя способами. Первый способ (контрольный) – обычная выпарка сока в мягком режиме. Этот процесс длительный и требует очень тщательного контроля за температурой. При повышении температуры может пойти процесс карамелизации, что приведет к ухудшению качества сока. Второй способ – с использованием вакуум-выпарной установки с автоматизированной системой управления температуры и разрежения. В таблице 2 приведены физико-химические показатели концентрата сока сахарного сорго, полученного двумя способами.

Таблица 2 – Физико-химические показатели концентрата сока

сахарного сорго

| № п.п. | Наименование показателей | Содержание компонентов, мас. % | |

| Тепловая выпарка | Вакуумная выпарка | ||

| 1 | Содержание воды | 27,60 | 17,40 |

| 2 | Содержание сухих веществ | 72.40 | 82,60 |

| а. | Содержание азотистых в-в | 0,11 | 0,11 |

| б. | Содержание сырого протеина | 0,68 | 0,65 |

| в. | Содержание кальция | 0,19 | 0,18 |

| г. | Содержание фосфора | 0,28 | 0,26 |

| д. | Водо-растворимые углеводы в т.ч. инвертированный сахар | 53,10 21,28 | 52,10 21,32 |

| е. | Сахароза | 31,26 | 32,18 |

| ж. | Содержание остаточных в-в | 14,38 | 14,52 |

Как следует из данных таблицы 2, при вакуумном сгущении сока увеличивается выход сухих веществ, органолептические показатели более качественные, сок имеет медовый вкус, золотистый оттенок, чистый аромат без посторонних запахов. Контрольный концентрат (тепловая выпарка) имел слегка жгучий привкус горелости и был коричневого цвета, что говорит о частичной карамелизации и окислении продукта. С применением вакуум-выпарного концентрата сахарного сорго были разработаны рецептура и технология изготовления безалкогольного напитка «Гулдаста» без добавления сахара.

«Гулдаста» – приготовлен на основе концентрированного виноградного сока. Нежно-прозрачен, оттенки от светло-желтого до янтарного. Вкус свежего винограда, кисло-сладкий, с характерным ароматом терпких горных трав.

Оригинален состав композиции. Содержит кориандр, душицу, райхон (базилик), зизифору и тысячелистник. Напиток обладает замечательным вкусовыми и ярко выраженными лечебными свойствами. Он стимулирует деятельность сердечно-сосудистой системы, снижает артериальное давление, усиливает деятельность пищеварительного тракта, успокаивает центральную нервную систему. Содержит витамины В1. В2, ВВ и С. Плотность – 9,0%, кислотность – 4,5, стойкость – 12 сутки.

Литература:

- Муминов Н.Ш. Технология производства сахаристых веществ из сахарного сорго. Монография. Ташкент. Изд. «Фан» АН РУз, 1997, 165 с.

- Кобилов А.К., Алимова Д.Н., Раджабов Т.Д., Камардин А.И. Исследование параметров вакуумной сушки овощных и фруктовых соков с сохранением биологически активных ингредиентов. Композиционные материалы №3, 2005, стр. 62 – 65.

ОСОБЕННОСТИ ИЗНОСА СВЕРЛ ПРИ ОБРАБОТКЕ СТЕКЛОПЛАСТИКОВ

Н.И. Мозговой, Д.В. Ожогина, А.М. Марков

Алтайский государственный технический университет

им. И.И.Ползунова, г. Барнаул

Рассмотрено влияние физико-механических свойств стеклопластиков на износ спиральных сверл с целью получения качественных отверстий.

При сверлении стеклопластиков, как и металлов без применения охлаждения, инструмент в основном изнашивается по задней поверхности, что вызывает погрешности, определяемые, в первую очередь, с его физико-механическими свойствами: анизотропия, которая вызывает постоянные колебания силы резания; низкая теплопроводность и теплостойкость, приводящие к нагреву режущего инструмента и нарушению структуры поверхностного слоя заготовки; высокие упругие характеристики, вызывающие деформацию и сжатие отверстия после извлечения сверла; а также абразивное воздействие стеклянных волокон на режущий инструмент, снижающих его стойкость.

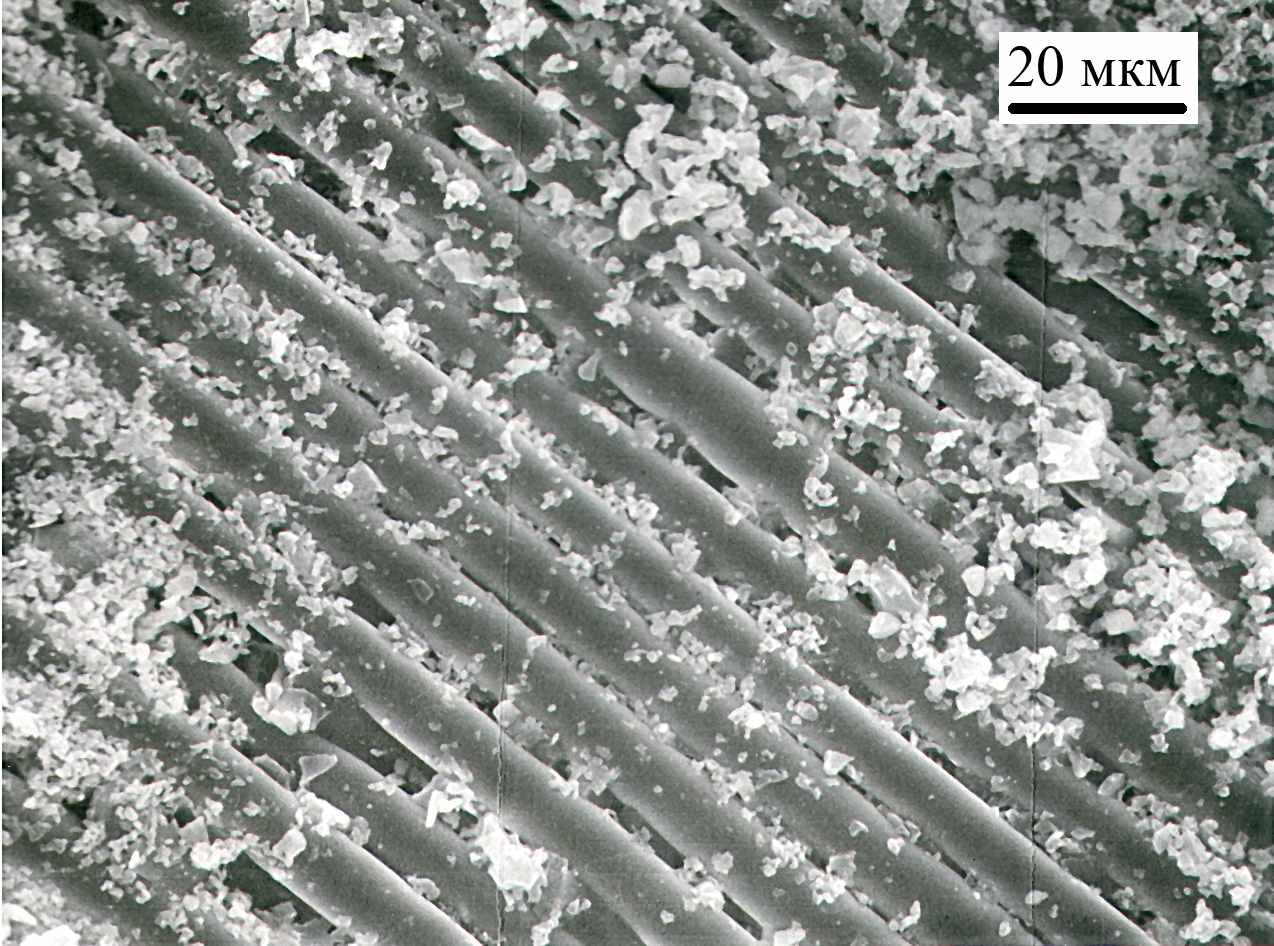

Для изучения особенностей износа режущего инструмента необходимо четко знать структуру обрабатываемого материала (см. рисунок 1).

Рисунок 1 – Микроструктура стеклопластика

В микроструктуре стеклопластиков отчетливо видны стекловолокна и промежутки между ними, заполненные связующим. Как известно, прочностные характеристики связующего по сравнению со стекловолокном меньше примерно в 30 раз.

Стеклянным волокнам, как и стеклу, присущи высокие истирающие свойства. Поэтому в каждом сечении стеклопластика образуется что-то в виде ряда мельчайших режущих клиньев, закрепленных в относительно мягкой связке.

Из-за чередования стекловолокон и пустот, которые заполнены связующим, воздействие стеклопластика на материал сверла напоминает работу инструмента, имеющего большое количество режущих кромок, т.е. шлифовального круга. Отсюда следует, что мы имеем дело с одним из типичных случаев абразивного износа в виде большого числа элементарных процессов царапания, интенсивность которых зависит от вида стеклонаполнителя и его процентного содержания.

Наибольшим абразивным износом обладают пластики на основе стекловолокон, которые обладают наибольшей истирающей способностью в отличие от характера наполнителя. Но, не смотря на это, критический износ инструмента отсутствует, так как обрабатываемые поверхности перестают удовлетворять требованиям производства задолго до того, как качество инструмента начинает быстро снижаться.

|  |

| а) новое сверло | б) сверло после обработки 40 отверстий |

Рисунок 2 – Износ сверл

Интересно отметить, что проведенные эксперименты показали, что на передней грани (рисунок 2) наблюдается значительно более интенсивные цвета побежалости, чем на задней, хотя износ по задней грани значительно больше чем по передней. Отсюда можно сделать следующие выводы:

- Теплота, образующаяся от деформации стружки в канавке

сверла будет значительной, что уменьшает хрупкость стружки;

- Содержание пыли в стружке уменьшается и возникает сли-

пание элементной стружки между собой и спрессовывание ее в канавках, что вызывает резкое повышение температуры на передней поверхности сверла;

- Рационально применение осевого инструмента с увеличенными

стружечными канавками и с большими углами наклона винтовой канавки, что позволяет снизить вероятность их залипания.