Алтгту управление качеством образования, продукции и окружающей среды Материалы 2-й Всероссийской научно-практической конференции 5 6 июля 2007 года Бийск 2007

| Вид материала | Документы |

- Актуальные социально-экономические и правовые аспекты устойчивого развития региона., 2089.17kb.

- «Научно методическое сопровождение развития воспитательной системы школы», 1236.2kb.

- Материалы Всероссийской научно-практической конференции Часть I москва Челябинск 2010, 4034.01kb.

- Д. Г. Кайрак из аула Себеляк: новый памятник сибирско-татарской эпиграфики*, 117.2kb.

- Брюссельская декларация о панъевропейской повестке дня предстоящей белградской конференции, 214.8kb.

- Статьи Общественные науки Философия, 2270.54kb.

- Ассоциация гимназий санкт-петербурга воспитательные подходы и системы в современном, 7121.33kb.

- Программа всероссийской научно-практической конференции «ребенок в современном обществе», 215.18kb.

- Отчет по научно-исследовательской работе студентов автф за 2007, 1838.43kb.

- Материалы ii-ой региональной научно-практической конференции, посвященной 20-летию, 2422.21kb.

Литература

1. Мотивация и стимулирование персонала / С.А. Шапиро. – М.: ГроссМедиа, 2006. – 224 с.

2. Внедрение инновационных технологий при организации ремонтного производства / О.М. Кирасиров // Военная техника, вооружение и технологии двойного применения : Материалы III Международного технологического конгресса (Омск, 7-10 июня 2005 г.): В 2 ч. – Омск: ОмГТУ, 2005. – Ч. 1. – С. 146 – 147.

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРИ ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ МАШИН

С.А. Корнилович, П.П. Кондратюк

Омский государственный аграрный университет, г. Омск

В статье изложена методика и результаты лабораторных и производственных экспериментов по определению эффективности применения ремонтно-востановительных составов (РВС) с целью уменьшения изнашивания в двигателях внутреннего сгорания.

Создание эффективных технологий безразборного восстановления двигателей в настоящее время является одной из актуальных проблем. Основанием сказанному является присущая для ДВС высокая интенсивность изнашивания, ограниченная возможность для обновления парка машин, высокая стоимость запасных частей. В условиях образовавшегося рынка в агропромышленном комплексе, технологии повышающие ресурс пар трения и машин в целом будут экономически выгодными и востребованными.

В отечественном и зарубежном машиностроении появилась концепция «Безизносное трение» и «Безразборное восстановление изнашивающихся пар трения». По данным литературных источников, создать условия безразборного восстановления можно применяя РВС.

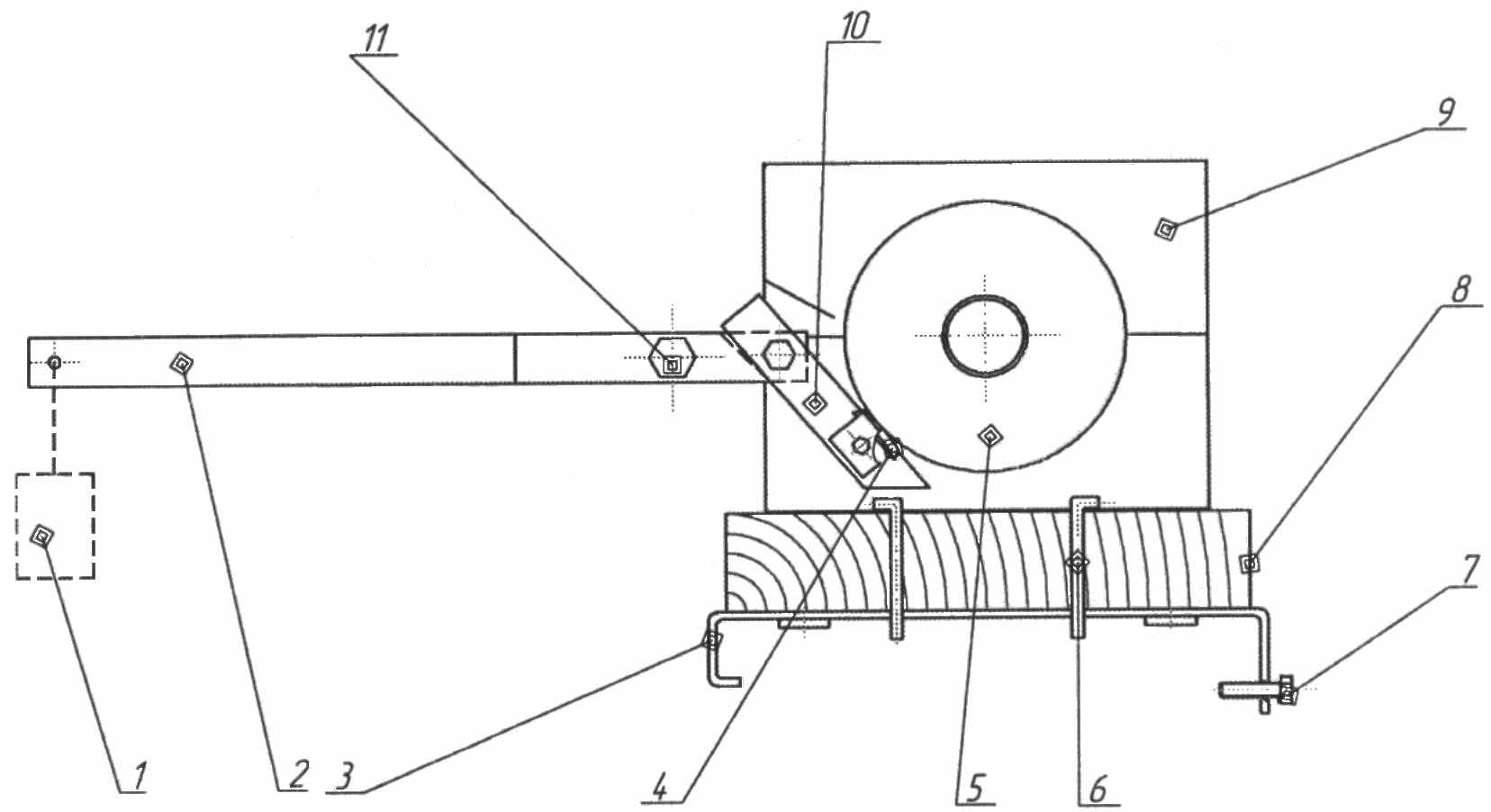

Для исследований использовалась специальная установка, смонтированная на токарном станке (рисунок 1).

1 – груз; 2 – рычаг; 3 – рама; 4 – испытуемый образец; 5 – контртело;

6 – фиксатор; 7 – прижимной болт; 8 – подставка; 9 – масляная

ванна; 10 – прижимное устройство; 11 – ось.

Рисунок 1 – Схема установки для исследования возможности

восстановления деталей с применением РВС-технологии

В качестве пар трения используется образцы 4, вырезанные из поршневого компрессионного кольца и чугунное контртело 5. Давление на образец осуществляется через прижимное устройство 10.

Величина линейной скорости (скорости скольжения) контртела в месте контакта с образцом принята раной 8,3 м/с, что соответствует скорости перемещения поршня относительно цилиндра ДВС (для дизельного двигателя 7-10м/с).

Испытания проводились при комнатной температуре, масса образов измерялась на весах ВЛА – 200г – М с ценой деления шкалы равной 0,0001 г. Погрешность измерения весов составляет 0,03%. При проведении эксперимента использовался ремонтно-восстановительный состав «Mageric – Ресурс».

На первом этапе испытаний масляную ванну заполняли 0,3 литрами моторного масла (ZIC SD 5000, API CD 10W30 VHVI). Запускали установку, и измеряли массу образцов через каждые два часа работы установки. Целью первого этапа являлось определение интенсивности износа образцов без применения РВС, и построение графиков на основе полученных данных.

На втором этапе, сначала производили износ образцов в течение 6 часов, затем добавили в масляную ванну РВС соразмерно объему масла в ванне. Измеряли массу образцов через каждые два часа работы установки. Цель данного этапа – выявление эффективности применения РВС в период приработки образцов.

На третьем этапе предварительно добавляли в масляную ванну РВС, затем запускали установку. Измеряли массу образцов через каждые два часа работы установки. Целью третьего этапа являлось выявление интенсивности изнашивания образцов с первоначальным присутствием в смазочном масле РВС.

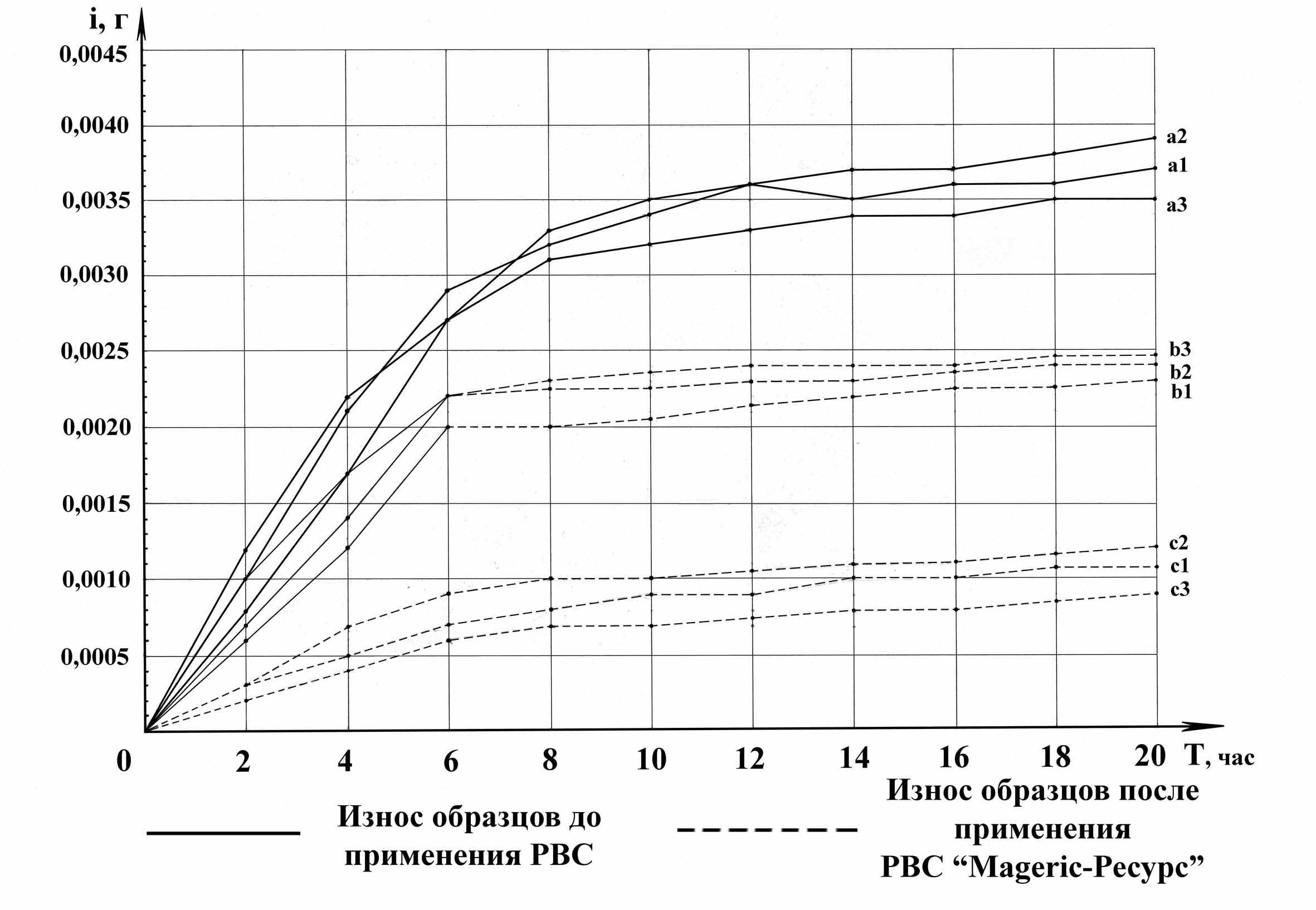

В результате лабораторного эксперимента получены следующие графики, характеризующие изнашивание образцов (рисунок 2).

Максимальный износ образцов после 20 часов испытаний для первого этапа составил 0,0039 г., второго – 0,00245г. и третьего – 0,0012 г.

Для того чтобы определить показатель степени интенсивности изнашивания для каждого выбранного интервала времени (два часа), использовали зависимость:

,

,где i – износ, г;

Т – время изнашивания, час.

Проанализировав все полученные значения tg, получили, что интенсивность изнашивания образцов, с введенным за ранее в смазочный материал РВС, в течение первых двух часов работы составила 37,5% (сократилась на 62,5%) от интенсивности изнашивания образцов без использования РВС.

Затем, в последующие два часа, интенсивность изнашивания составила только 22,2% от интенсивности изнашивания образцов без применения РВС аналогичного периода времени. В дальнейшем наблюдалось продолжение уменьшения интенсивности изнашивания еще в течение восьми часов, после чего различия между значениями tg не стали столь очевидными. Максимальное различие в интенсивности изнашивания образцов по периодам составило 83,3% (после восьми часов работы установки).

Так же можно отметить, что при добавлении РВС в смазочное масло (после шести часов работы установки), на этапе приработки образцов, произошло резкое уменьшение интенсивности изнашивания (графики b1,b2,b3).

Рисунок 2 – Графики износа образцов

Производственные испытания применения РВС на тракторах МТЗ в ОАО «Дружба», СПК «Пушкинское» и опытном поле ОмГАУ, показали улучшение работы двигателя после первой обработки. После повторных обработок появилась течь масла, увеличилась дымность выхлопных газов.

Из результатов экспериментов можно сделать вывод о целесообразности использования РВС для уменьшения износа пар трения, но говорить о возможности их восстановления рано т.к. в данном эксперименте было выявлено уменьшение интенсивности изнашивания, но не было обнаружено увеличения массы образцов после применения РВС. Обработку РВС целесообразно выполнять однократно в течение 6-8. Повторная обработка значительного эффекта не дает.

ПРИМЕНЕНИЕ СИСТЕМЫ АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ ПОЛОЖЕНИЯ РАБОЧЕГО ОРГАНА АСФАЛЬТОУКЛАДЧИКА ДЛЯ ПОВЫШЕНИЯ КАЧЕСТВА АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ

С.А. Милюшенко

Сибирская государственная автомобильно-дорожная академия,

г. Омск

В статье рассматривается система автоматического управления положением выглаживающей плиты асфальтоукладчика, которая обеспечивает подъем и опускание выглаживающей плиты.

В условиях интенсивного движения различных транспортных средств с большими скоростями и резкими торможениями требуется не только увеличение количества твердых дорожных покрытий, но и обеспечение высоких эксплуатационных качественных показателей.

При этом под качеством твердого покрытия понимают следующие показатели: ровность покрытия, большая прочность, малый износ поверхности, значительный срок службы при небольшой стоимости содержания и достаточная шероховатость покрытия, позволяющая обеспечивать высокие скорости движения транспортных средств.

При работе машины оператор должен регулировать высоту плиты над поверхностью укладки по высотным отметкам в диапазоне 2-3 мм с поперечным уклоном до 10-12о. Практически машинист не в состоянии сохранять эти допуски и одновременно управлять асфальтоукладчиком. При этом необходимо учитывать, что внешние возмущения, связанные с неровностью основания, нарушающие заданное положение рабочего органа, изменяются и имеют случайный характер с периодическими неровностями /1/.

Поэтому для соблюдения всех выше перечисленных параметров при работе асфальтоукладчика на него необходимо устанавливать систему управления. Система автоматического управления положением выглаживающей плиты должна учитывать особенности кинематики рабочего органа машины, заключающиеся в том, что привод подъема и опускания плиты одновременно обеспечивает ее установку по поперечному уклону, то есть управление двумя параметрами (вертикальную координату, поперечный уклон). На балки выглаживающей плиты устанавливают два измерителя высотных отметок. Высотные координаты сравниваются с заданными и, если есть расхождения текущих параметров, то система обеспечивает изменение положения выглаживающей плиты относительно заданных параметров и соблюдение заданных значений продольного и поперечного профилей покрытий.

Литература

1. Булгакова И.Г., Воробьев В.А., Грошев А.Е., Попов В.П. Автоматизация в дорожном строительстве. – М.: Изд-во Российской инженерной академии, 2003. – 135 с.: 48 ил.

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ТРАНШЕИ, ФОРМИРУЕМОЙ ТРАНШЕЙНЫМ ЭКСКАВАТОРОМ

Р.Ю. Сухарев

Сибирская государственная автомобильно-дорожная академия,

г. Омск

В статье описано назначение цепного траншейного экскаватора, требуемые параметры качества выполнения работ и представлен способ решения проблемы путем внедрения автоматизированной системы управления рабочим органом.

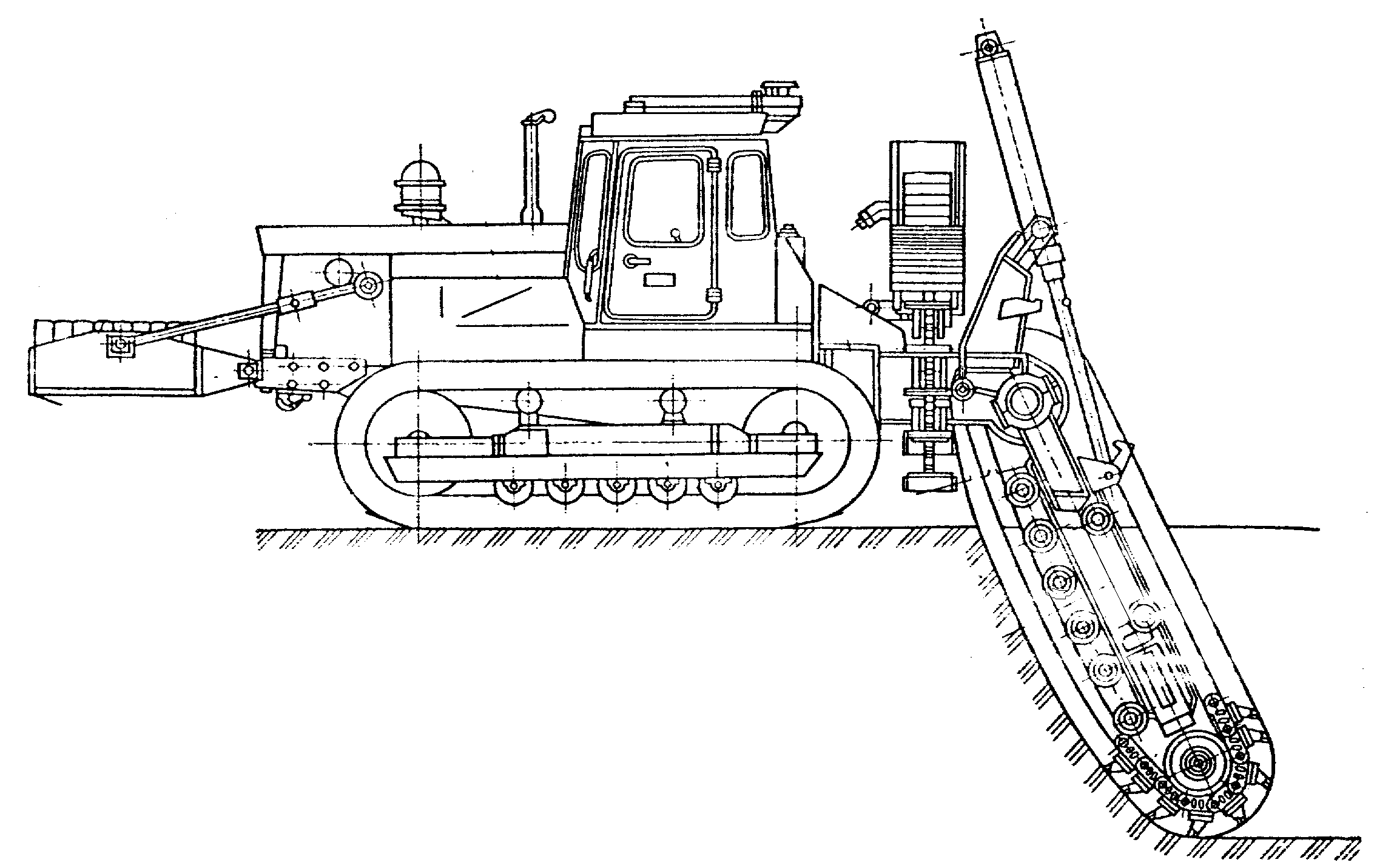

Цепной траншейный экскаватор (ЦТЭ) является специализированной землеройной машиной непрерывного действия, обладающей активным рабочим органом.

Основное назначение ЦТЭ – разработка за один проход траншеи требуемого профиля. Однако применение дополнительного оборудования позволяет использовать ЦТЭ в различных целях. ЦТЭ применяют:

- для прокладки трубопроводов различного назначения (газо- и нефтепровод, водопровод);

- для прокладки кабеля;

- для рытья каналов и прокладки дренажных систем;

- для рытья траншей под фундаменты зданий и сооружений;

- при нарезании щелей в мерзлом грунте для последующей его разработки;

- для вскрытия трубопроводов при выполнении ремонтных работ.

Рисунок 1 – Цепной траншейный экскаватор

ЦТЭ представляют собой самоходные землеройные машины непрерывного действия на гусеничном или пневмоколесном ходу. ЦТЭ на гусеничном ходу обладают низким удельным давлением на грунт, имеют возможность работать в слабых грунтах заболоченной местности. ЦТЭ на пневмоколесном ходу предназначены в основном для работы в городских условиях, а также на работах, связанных с частыми перебазировками. Анализируя эти два типа ходовых устройств, следует отметить их различное влияние на профиль траншеи, формируемой ЦТЭ. При движении по неспланированной поверхности экскаватор наезжает на попадающиеся неровности грунта, которые в свою очередь копирует и рабочий орган, связанный через подвеску с базовой машиной (рисунок 1). В результате на дне траншеи появляются выступы и впадины. Исходя из этого, гусеничное ходовое оборудование является менее восприимчивым к неровностям поверхности, чем пневмоколесное. Поэтому гусеничное ходовое оборудование целесообразно использовать в ЦТЭ, от которых требуется обеспечить требуемую ровность дна траншеи и ее профиль.

Для ЦТЭ качество работ определяется прямолинейностью и уклоном дна траншеи (канала). Вопрос выдерживания заданного уклона дна является весьма серьезным при работе ЦТЭ, разрабатывающих траншеи под дренажные системы. Менее жесткие требования предъявляются к машинам, отрывающим мелиоративные и ирригационные каналы. Приведем регламентируемые в СНиП показатели качества траншей различного назначения:

- отклонения продольного уклона водоотводных канав от проектного значения 0,0005 /1/;

- отклонения параметров дренажа от проектных не должны превышать:

- отметка устья коллектора или дрены 0,03 м;

- отметка дна траншеи для труб различных диаметров в таблице 1 /2/, м

- продольный уклон на участках длиной 100 м 0,0005 /3/;

- отклонения от проектного положения осей напорных трубопроводов не должны превышать 1,0 м в плане, отметок лотков безнапорных трубопроводов 0,005 м, отметок верха напорных трубопроводов 0,30 м.

Таблица 1 – Отметка дна траншеи для труб

| Диаметр трубы, м | Отклонение отметки дна траншеи, м |

| 0,05 | не более 0,015 |

| 0,070,125 | не более 0,02 |

| 0,150,25 | не более 0,03 |

Ручная система управления не позволит выдержать заданные параметры, поэтому необходимо использовать автоматическую систему управления.

Автоматическая система управления позволит полностью исключить оператора из контура управления положением рабочего органа, повысить точность выполнения работ, исключить доделочные работы, а, следовательно, повысить качество выполняемых работ.

Литература

- СНиП 2.04.02-84. Водоснабжение. Наружные сети и сооружения. – М.: Стройиздат, 1985. – 136 с.

- СНиП 2.04.03-85. Канализация. Наружные сети и сооружения. – М.: ЦИТП, 1986. – 72 с.

- СНиП 2.05.13-90. Нефтепродуктопроводы, прокладываемые на территории городов и других населенных пунктов. М.: Стройиздат, 1988. – 7 с.

- СНиП 2.06.03-85. Мелиоративные системы и сооружения. – М.: ЦИТП, 1986. – 59 с.

- СНиП 3.05.04-85. Наружные сети и сооружения водоснабжения и канализации. – М.: ЦИТП, 1990. – 48 с.

- СНиП 3.07.03-85. Мелиоративные системы и сооружения. – М.: ЦИТП, 1986. – 16 с.

ПУТИ ПОВЫШЕНИЯ КАЧЕСТВА РАБОЧЕГО ПРОЦЕССА ОБЪЕМНОГО ГИДРОПРИВОДА РУЛЕВОГО УПРАВЛЕНИЯ

А.В. Жданов

Сибирская государственная автомобильно-дорожная академия,

г. Омск

В статье рассмотрены критерии эффективности и пути рационализации рабочего процесса объемного гидропривода рулевого управления путем повышения качества переходных процессов.

В предлагаемой статье под критерием эффективности понимаются те выходные характеристики объемных гидроприводов рулевого управления (ОГРУ), при которых использование системы является целесообразным. Кроме того необходимо определить наиболее рациональные значения конструктивных параметров, обеспечивающих рациональные значения выходных параметров. За выходные параметры ОГРУ предлагается принимать показатели качества переходных процессов и запасы устойчивости.

Таким образом, задача повышения качества ОГРУ состоит:

- в обеспечении требуемого расхода на выходе;

- в обеспечении поворота машины при давлении в гидросистеме, не превышающем настройку предохранительного клапана, другими словами, к снижению перепада давления на гидрораспределителе;

- в обеспечении устойчивости системы;

- в соответствие системы показателям качества переходного процесса, таким как перерегулирование, время переходного процесса и время чистого запаздывания.

Задача оптимизации ОГРУ предполагает оптимизацию конструктивных параметров, таких как рабочий объем гидромотора обратной связи и основные параметры гидрораспределителя, к которым относятся диаметры отверстий гидромоторного ряда, углы зоны нечувствительности распределителя и площади сечений сливных каналов распределителя.

1. Требования к рабочему объему гидромотора обратной связи.

Очевидно, что вытесняемый объем жидкости определяется установкой той или иной героторной/героллерной пары, другими словами, гидромотора обратной связи. Объема рабочей жидкости на выходе из ОГРУ должно хватать для перемещения штока исполнительного гидроцилиндра из одного крайнего положения в другое, что соответствует полному повороту машины за пять оборотов рулевого колеса. Таким образом /1/:

, (1)

, (1)где VЦИЛ – объем жидкости, необходимый для перемещения штока исполнительного гидроцилиндра из одного крайнего положения в другое, м3; q – рабочий объем гидромотора обратной связи, м3.

2. Требования к давлению в гидросистеме ОГРУ.

Требование сводится к тому, что давление в системе должно обеспечивать необходимое для поворота усилие на штоке исполнительного гидроцилиндра, не превышая давления настройки предохранительного клапана:

р < рКП, (2)

где рКП – давление настройки предохранительного клапана, Па.

3. Устойчивость системы в предлагаемой работе оценивается при помощи коэффициента колебательности μ. При коэффициенте колебательности большем или равным 100 %, системе соответствуют незатухающие колебания, поэтому для обеспечения устойчивости необходимо выполнение следующего выражения:

μ < 100%. (3)

4. В соответствии с требованиями к системам автоматического регулирования, перерегулирование выходной величины не должно превышать 20 %, поэтому критерием эффективности для перерегулирования будет являться следующее выражение:

σ < 20%. (4)

Таким образом, были сформулированы количественные требования к выходным характеристикам, к обеспечению устойчивости и соответствию показателям качества и были определены граничные условия для оптимизируемых параметров ОГРУ, в пределах которых его использование является эффективным, то есть удовлетворяет основным требованиям, предъявляемым к нему. Однако помимо этого необходимо обозначить направления, по которым должны стремиться выходные величины для рационализации рабочего процесса ОГРУ.

1. Для повышения эффективности гидропривода машины в целом, рекомендуется снизить давление в системе, чтобы уменьшить перетечки и износ элементов гидропривода путем выбора рациональных параметров гидрораспределителя, другими словами условие (1.2) необходимо дополнить следующим выражением:

. (5)

. (5)2. Для обеспечения запасов устойчивости, при решении задачи синтеза необходимо учитывать следующее выражение:

. (6)

. (6)3. Для снижения перерегулирования и тем самым динамических нагрузок на гидропривод и машину в целом, необходимо подбирать такие конструктивные параметры, чтобы выполнялось условие:

. (7)

. (7)4. Для повышения быстродействия ОГРУ необходимо уменьшать время регулирования расхода на выходе, то есть:

. (8)

. (8)Таким образом, выражения 1…4 задают границы, в которых должны лежать выходные характеристики и показатели качества системы для обеспечения ее работоспособности. Выражения 5…8 уточняют направление, в сторону которого необходимо смещать значение выходной величины и показателей качества для рационализации рабочего процесса путем варьирования конструктивных параметров ОГРУ.

Литература

1 Алексеева Т.В., Киреев В.Е. Расчет и проектирование объемного гидропривода рулевого управления / Методические указания для курсового и дипломного проектирования. – СибАДИ, 1988г.

Утилизация отходов спиртовой промышленности с использованием гриба Panus tigrinus

А.А. Лукаткин, Н.А. Атыкян, В.В. Ревин

Мордовский Государственный университет им. Н.П.Огарева,

г. Саранск

Исследовали влияние начального значения рН среды на рост и накопление биомассы грибом Panus (Lentinus) tigrinus BKMF-3616D и Panus (Lentinus) tigrinus BKMF-160 при культивировании на послеспиртовой барде. Максимальный выход биомассы и образование наибольшего количества внеклеточного белка в культуральной жидкости наблюдалось при рН барды 4,0 (рН натуральной барды).

В настоящее время практически в каждом регионе России действует биотехнологическое производство этилового спирта. Однако биотехнологические производства этилового спирта во многих случаях не являются экологически чистыми. Поэтому ежегодно перерабатывающими предприятиями вывозятся на свалку, овраги, спускаются в пруды и реки более 2 млрд тонн так называемых отходов: послеспиртовой барды, отработанных дрожжей и т.д. Многие из них, к сожалению, до настоящего времени не находят рационального применения в промышленности. В связи с этим важной задачей является проведение исследований по созданию безотходных технологий, позволяющих комплексно использовать отходы и сводить до минимума вред, наносимый окружающей природной среде.

В настоящее время разработаны немногочисленные технологии утилизации послеспиртовой барды с получением кормовых дрожжей, упаренной обессоленной барды на корм скоту, кормового витамина В12, глутаминовой кислоты, глутамата натрия, глутамата калия, бетаина нейтрального, глицерина. Одной из основных проблем использования барды на корм скоту является большое количество клетчатки вследствие чего она плохо усваивается животными. В то же время лигнолитические грибы и, в частности, гриб Panus (Lentinus) tigrinus, обладают мощным ферментативным (лигно- и целлюлозоразрушающим) комплексом, позволяющим одновременно, утилизировать клетчатку и наращивать белковую биомассу. Комплексная переработка жидкой барды грибами-базидиомицетами позволяет создать полноценный витаминизированный белково-углеводный корм. В связи с этим важным технологическим моментом является получение максимального выхода белка и биомассы на барде.

В своей работе мы исследовали влияние важного технологического параметра – рН, на рост и накопление белка грибом Panus (Lentinus) tigrinus при жидкофазном культивировании на послеспиртовой барде.

Объектом исследования служили лигнолитические грибы Panus (Lentinus) tigrinus BKMF-3616D и Panus tigrinus ВКМF-160. Штаммы грибов поддерживали на косяках с сусло-агаром. Для приготовления инокулята грибов штаммы выращивали в течение 7 суток на жидкой среде Чапека-Докса с добавлением 1,5% лигносульфаната. Выращивание инокулята вели в колбах объемом 500 мл, куда наливали 100 мл среды, в перемешиваемых условиях на качалках при 160 об/мин, при 26°С. Засев проводили кусочком агара, заросшего культурой гриба (приблизительно 1х1см). Инокулят вносили по 5 мл на 100 мл питательной среды. Выращивание культуры гриба проводили на послеспиртовой барде с различными значениями рН в перемешиваемых условиях на качалке (200 об/мин) при 26°С в течение 12 суток. Измерения проводили на 3, 6, 9 и 12 сутки роста гриба. Внеклеточный белок в культуральной жидкости определяли по методу Бредфорда, используя в качестве стандарта бычий сывороточный альбумин. Биомассу определяли по сухому весу. Высушивание проводили при 105о до постоянного веса.

Исследования по влиянию начального рН нативной барды на рост и накопление белка грибом Panus (Lentinus) tigrinus выявили следующие закономерности (таблица 1,2).

Таблица 1 – Влияние рН на прирост биомассы (г/л) при совместном выращивании грибов Panus (Lentinus) tigrinus BKMF-3616D и Panus (Lentinus) tigrinus BKMF-3616D

| Варианты | Биомасса, г/л | |||

| 3 | 6 | 9 | 12 | |

| рН 4,0 | 11,7±2,17 | 20,6±1,37 | 18,2±0,27 | 32,5±1,92 |

| рН 5,0 | 11,2±2,10 | 14,5±1,41 | 19,2±0,25 | 30,9±1,86 |

| рН 6,0 | 14,2±1,36 | 15,1±1,06 | 16,5±0,45 | 14,2±0,23 |

| рН 7,0 | 12,8±1,95 | 14,3±1,16 | 14,2±0,35 | 5,3±0,74 |

Как видно из таблицы 1 во всех вариантах наблюдалось резкое увеличение количества биомассы уже к 3-м суткам культивирования (трофофаза развития грибов), что связано с началом интенсивного поглощения питательных веществ грибом из барды и как следствие переходом к логарифмическому росту биомассы. При этом максимальное накопление биомассы к 3-м суткам наблюдалось при рН 6,0 (в среднем 14,2 г/л). При начальных рН питательной среды 4,0-5,0 наблюдалось значительное увеличение биомассы грибов, достигающее максимума к 12 суткам роста (примерно 31 г/л). При культивирование грибов на питательной среде с начальным значением рН 6,0-7,0 максимум наблюдался на 6-9 сутки роста, а затем происходило снижение биомассы, что можно объяснить началом лизиса биомассы начавшимся на 9 сутках роста грибов.

Таблица 2 – Влияние рН на образование внеклеточного белка (г/л) при совместном выращивании грибов Panus (Lentinus) tigrinus BKMF-3616D и Panus (Lentinus) tigrinus BKMF-160.

| Варианты | Внеклеточный белок, г/л | |||

| 3 | 6 | 9 | 12 | |

| рН 4,0 | 0,180±0,008 | 0,160±0,018 | 0,820±0,028 | 1,510±0,022 |

| рН 5,0 | 0,182±0,008 | 0,150±0,013 | 0,870±0,016 | 0,920±0,017 |

| рН 6,0 | 0,100±0,009 | 0,110±0,02 | 0,680±0,026 | 1,300±0,049 |

| рН 7,0 | 0,150±0,011 | 0,200±0,01 | 0,630±0,009 | 1,360±0,029 |

Анализ полученных данных показывает, что максимальное количество внеклеточного белка образуется на 12 сутки при начальном рН 4,0. Общая динамика образования грибом внеклеточного белка идет по одинаковой схеме, небольшое количество в начале культивирования и увеличение белка к 12 суткам роста.

Сопоставление динамики накопления биомассы и белка позволяет сделать предположение, что резкое увеличение количества внеклеточного белка связано не с синтезом, а скорее с распадом клеток биомассы, так как в этих же вариантах к 12 суткам количество биомассы снижается в 2-2,5 раза, вероятно, за счет автолиза, что и объясняет довольно высокий выход белка. Также это связано с тем, что в исходной барде содержится протеин (в зависимости от вида сырья разное его количество), при определение внеклеточного белка образуемого грибом определялся и белок содержащийся в исходной барде.

Таким образом, оптимальным вариантом приводящим к максимальному накоплению биомассы и внеклеточного белка к 12-м суткам роста является вариант с начальным рН 4,0.

Утилизация углеводородов нефти клетками Rhodococcus erythropolis Ac-858 T

Е.Г. Костина, Н.А. Атыкян, В.В. Ревин

Мордовский Государственный университет им. Н.П.Огарева,

г. Саранск

Изучена возможность использования клеток Rhodococcus erythropolis ВКМ Ac-858 T для эмульсификации и разрушения углеводородов нефти. Установлено, что в процессе роста R. erythropolis к 7 суткам культивирования снижается доля растворенных и эмульгированных компонентов более чем на 60% от исходной.

Одним из основных и крупномасштабных загрязнителей почв и акваторий является нефть и продукты ее переработки. Так нефтяная промышленность по опасности воздействия на окружающую среду занимает третье место в числе 130 отраслей современного производства. Применение комплексных методов ремедиации природной среды от данных поллютантов предполагает использование микробиологических методов очистки, основанных на применении микроорганизмов – нефтедеструкторов, для которых нефтепродукты являются основным источником углеродного питания и энергии. На сегодняшний день все большую экологическую значимость приобретают бактерии рода Rhodococcus, обладающие большим функциональным разнообразием, комплексом метаболических возможностей для выживания и занимающее доминирующее положение в экстремальных местообитаниях.

Целью работы являлось изучение возможности использования клеток Rhodococcus erythropolis ВКМ Ac-858 T для эмульсификации и разрушения углеводородов нефти.

Объектом исследования служила бактерия Rhodococcus erythropolis штамм ВКМ Ас – 858 Т, полученная из Всероссийской коллекции микроорганизмов.

Нефть для микробиологических исследований (ГОСТ 9965-76) добавляли в стандартную питательную среду в концентрации 1 и 2% (V/V), что составляло 7,9 г/л и 15,8 г/л соответственно. В качестве инокулята использовали культуру Rhodococcus erythropolis, выращенную на жидкой мелассной среде с добавлением Твина-80 в концентрации 0,05%. Инокулят вносили в количестве 2,5 мл на 50 мл среды. Культуру выращивали в условиях динамического культивирования при 235 об/мин в течение 7 суток. Отбирали пробы на 1-е и 7-е сутки роста и определяли содержание углеводородов нефти в пробах с помощью концентратомера «КН-2».

Исследование возможности использования клеток R. erythropolis для эмульсификации и трансформации углеводородов нефти показало, что при культивировании бактерии на среде с содержанием нефти (1 и 2%) происходит изменение качественного состояния нефти. Уже к 1 суткам культивирования наблюдается перевод нефтяной пленки в эмульсию. В результате среда из относительно прозрачной меняет цвет и напоминает «какао». Анализ количества углеводородов нефти в начале и на 7 сутки культивирования показал, что к 1 суткам их содержание в среде достигало 7 г/л и 11 г/л, соответственно. К 7 суткам культивирования при добавлении 1-2% нефти в среде происходит снижение содержания доли углеводородов до 3 г/л. Следовательно, в процессе роста бактерии около 60 % углеводородов трансформируется и деградирует.

Таким образом, при культивировании R. erythropolis на средах с добавлением нефти вначале происходит эмульсификация, а затем, вероятно, их трансформация и частичная деградация углеводородов. При этом доступность компонентов нефти для ферментных систем микроорганизма увеличивается.

РАЗРАБОТКА СПОСОБА ПРЕДОТВРАЩЕНИЯ МИГРАЦИИ ВРЕДНЫХ ВЕЩЕСТВ В ОКРУЖАЮЩУЮ СРЕДУ

Н.А. Нурбаева, А.К. Адрышев

Восточно-Казахстанский государственный технический университет имени Д. Серикбаева, город Усть-Каменогорск, р. Казахстан

Рост металлургического производства ведет к увеличению объемов образующихся отходов и затрат на их складирование и хранение, концентрирование, утилизацию, улавливание.

В процессе переработки полиметаллического сырья на различных переделах происходит выделение множества твердых отходов, вывозимых на территорию отвального хозяйства.

Из 21 млрд. тонн отходов производства и потребления, накопленных в республике – 25,7% находится на территории Восточно-Казахстанской области. В отвалах комплекса «добыча-обогащение-металлургия» теряется с отходами более 1/3 добываемых с рудами цветных и благородных металлов, замораживаются огромные запасы стройматериалов. Сквозные потери в процентах составляют: свинца – 33, цинка – 28, меди – 21, золота – 41, серебра – 35. Из общих сквозных потерь при добыче теряется 15-20% цветных и 8-12% благородных металлов. Потери при обогащении в 2-3 раза превышают потери в горном производстве и металлургии.

Это обстоятельство привело к возникновению многочисленных техногенных месторождений, наносящих огромный ущерб окружающей среде. Основное распределение техногенных отходов по ВКО следующее: из них 40% от всех отходов составляют отвалы, образованные при разработке месторождений полезных ископаемых, 5% радиоактивных отходов, а остальное – это отходы металлургического производства и топливно-энергетического комплекса. [1]

Отходы горно-обогатительного комплекса состоят из вскрышных, вмещающих пород и хвостов обогатительных фабрик. Их ежегодно образуется около 20млн. тонн. Они относятся к 3-4 классам опасности с самым широким спектром ингредиентов. Среди ингредиентов присутствуют в значительных количествах токсичные соединения свинца, цинка, сурьмы, кадмия, ртути, мышьяка, селена, серы и др. Размещение отходов производится в отвалах и терриконах, что ведет к загрязнению окружающей среды вследствие пылевого рассеивания, размыва талыми и дождевыми водами. Часть отвалов расположена в водоохранных зонах, что ведет к недопустимо высокому уровню загрязнения поверхностных и подземных вод. [1,2]

Золошлаковые отходы, образующиеся при сжигании угля, на предприятиях топливно-энергетического комплекса относятся к 4 классу опасности. Золоотвалы только крупных предприятий топливной энергетики имеют объем накоплений 6,5 млн.тонн. Подавляющее большинство мелких котельных размещают свои отходы на открытых площадях, часто необустроенных, либо вывозят на мусорные свалки. Золошлаковые отвалы в качестве источников загрязнения представляют серьезную опасность для окружающей среды, так как размещаются в пределах жилой застройки. Пылевое рассеивание ведет к загрязнению атмосферы и почв, на которых выращивается сельскохозяйственная продукция. Переработка промышленных отходов в области практически не ведется, за исключением кеков на ОАО «Казцинк» [3].

В настоящее время полигоны с отходами размещаются вблизи промышленных предприятий, а следовательно находятся в опасной близости к жилым районам.

В последние десятилетия ежегодно из недр извлекалось до 70 тыс.т мышьяка. Только 2,0-2,5% из них использовались для потребления, а остальная часть попадала в окружающую среду. 7% с выбросами газов, 0,5% в промышленные стоки, 90% в отходы. Количество последних приблизилось уже к 10 млн.тонн и увеличилось на 8-10% в год. К 1993г. мышьяксодержащие отходы составили приблизительно 90% всех токсичных отходов [4].

Вследствие пылевого рассеивания и разлива дождевыми и талыми водами отвалы и терриконы являются активными загрязнителями атмосферного воздуха, почвы и поверхностных и подземных вод. [5]

Следовательно, проблема накопленного отвала требует скорейшего решения.

Об актуальности проблемы утилизации отходов свидетельствует, прежде всего, ее масштабность и необходимость защиты подземных вод от загрязнений металлургических комплексов.

При проектировании накопителей для захоронения промышленных отходов, особенно в фильтрующихся грунтах, возникает ряд сложных вопросов, связанных с защитой подземных вод и водоемов от загрязнения фильтрующимися из котлованов жидких отходов. Наиболее радикальными средствами, применяемыми для такой защиты, являются экранирование чаши котлованов и перехват профильтровавшихся стоков дренажем.

В котлованах, содержащих высокотоксичные жидкие промышленные отходы, для защиты от загрязнения токсичными веществами подземных вод и поверхностных водных источников применяется комплекс противофильтрационных устройств, исключающих утечку токсичной жидкости. [5]

Для решения проблемы по защите подземных вод и атмосферного воздуха от миграции вредных веществ от хранилищ промышленных отходов, предлагается накопитель промышленных отходов, который обеспечивает защиту не только подземных вод, но и атмосферного воздуха.

Особенностью предлагаемого накопителя является складирование отходов в виде «слоеного пирога». На подготовленное основание накопителя засыпается один слой отходов, отходы засыпается бентонитовой глиной, на бентонитовый слой - отходы и опять засыпается глиной и т.д.

Кроме этого, хранилище может быть разделено на отдельные ячейки с целью снижения сроков подготовки хранилища к эксплуатации и снижения затрат на подготовку основания к складированию.

Накопитель выполняют в виде отдельных секций, а в качестве гидроизоляции используют природный бентонит с высокой влагоемкостью.

Проектирование и строительство накопителей с использованием местных природных материалов с высокими гидроизолирующими и сорбционными свойствами для хранения промышленных токсичных отходов в г. Усть-Каменогорске позволит решить одну из актуальных проблем охраны окружающей среды.

Литература

- Максимов И.Е, Создание экологически чистых малоотходных технологии в производстве тяжелых цветных металлов и повышение комплексности используемого сырья. Тезисы доклада научно-технического совещания, М, ЦНИИЭИЦветмет, 1991.

- Максимов И.Е, Экосистемы. Проблемы мышьяка в цветной металлургии. Проспект, Новосибирск, 1991.

- Тлеубергенов С.Т. Охрана окружающей среды, Алматы, 1980.

- Копылов Н.И., Каминский Ю.Д. Мышьяк, под ред. Г.А. Толстикова. – Новосибирск, 2004.

- Тлеубергенов С.Т, Полигоны Казахстана, Алматы. 1997.

СОХРАНЕНИЕ РЕДКИХ И ИСЧЕЗАЮЩИХ РАСТЕНИЙ

РЕСПУБЛИКИ МОРДОВИЯ ПОСРЕДСТВОМ КЛОНАЛЬНОГО

РАЗМНОЖЕНИЯ IN VITRO

А.С. Лукаткин1, Е.В. Мокшин1, Э.Ш. Шаркаева1,

Т.М. Артамонова1, П. Духовскис2

1 Мордовский государственный университет им. Н.П. Огарева,

2Саранск Литовский институт садоводства и овощеводства,

Бабтай, Литва

Рассмотрена возможность перевода в культуру in vitro, последующего клоналъного размножения и реинтродукции в естественную среду обитания растений из Красной Книги Республики Мордовия - адониса весеннего, ириса безлистного, лунника оживающего, шпажника черепитчатого.

Одним из основных элементов, определяющих качество окружающей человека среды, является биоразнообразие. Сохранение всего богатства видов, населяющих нашу планету, является настоятельной необходимостью человечества. Даже потеря одного вида растений обедняет экосистемы, а потеря большего количества может привести к потере целостности экосистемы. Это особенно актуально в современных условиях, когда человек получил практически неограниченные возможности воздействия на природу. В результате такого, не всегда биологически корректного, вмешательства в биосферные процессы многие виды растений стали относиться к разряду редких и исчезающих. В связи с этим перед специалистами, работающими в области биологии растений, поставлены две задачи: выявление редких и исчезающих видов растений и разработка мероприятий по их охране и воспроизводству. Одним из эффективных способов решения второй задачи является перевод дефицитного исходного материала в культуру in vitro с последующим клональным микроразмножением, что позволяет значительно ускорить регенерационные процессы и получить большое количество растений. Использование техники in vitro имеет ряд преимуществ перед традиционными способами размножения: быстрое неполовое размножение растений, полностью идентичных исходному; большое количество регенерантов, пригодных для укоренения в естественной среде; возможность размножения тех растений, которые плохо размножаются или не размножаются вообще обычными методами.

В 2003 г. издана «Красная Книга Республики Мордовия. Т.1. Редкие виды растений, лишайников и грибов» (Саранск: Мордов. кн. изд-во, 2003. 288 с). В ней приведены описания 200 видов, отнесенных к категории редких и исчезающих, преимущественно цветковых. Основными причинами, приводящими к постепенному исчезновению популяций этих растений, являются антропогенные изменения мест их существования (распашка степных участков, разработка известняков, выпас скота), а также биологические особенности видов, способствующие массовому сбору в качестве лекарственного сырья, или высокая декоративность растений, приводящая к их истреблению. Способность к размножению у большинства таких видов ограничена, т.к. вегетативное размножение зачастую затруднено, а семенное лимитируется сбором цветоносных побегов. Некоторые виды Красной Книги обладают как научно-экологическим, так и прикладным (фармакопейным или декоративным) значением. Это Адонис весенний (Adonis vernalis L.), Ирис безлистный (Iris aphylla L.), Лунник оживающий (Lunaria rediviva L.), Шпажник черепитчатый (Gladiolus imbricatus L.). Все они имеют красивые цветки и соцветия, в связи с чем постоянно подвергаются сбору населением.

В осенний период 2005 г. и весенний период 2007 г. в естественных местообитаниях были собраны корневища, клубнелуковицы, побеги и семена четырех видов редких растений.

У Adonis vernalis L. в качестве объекта использовали сегменты стебля, чешуи, целые почки. Их освобождали от отмерших чешуй и некротических участков, затем подвергали предстеризационной обработке в растворах регуляторов роста цитокининовогой природы – 6-бензиламинопурине (6-БАП, 1 и 10 мг/л) и брассиностероидной природы – эпине (1 мкг/л, 0,1 мг/л). Время экспозиции в разных вариантах составляло 15 минут, 1 ч и 24 ч. Стерилизацию осуществляли по следующей схеме: 0,1% раствор КМnO4 (25 минут), 70% этанол (1 минута), 50% раствор Domestos (25 минут) или 6-10% раствор хлорамина (5-15 минут), после чего трижды промывали стерильной дистиллированной водой. В качестве основной питательной среды использовали агаризованную (0,7%) среду Мурасиге и Скуга (МС) с добавлением витаминов тиамина и пиридоксина, сахарозы, а также антиоксиданта аскорбиновой кислоты. Дополнительно в среду вносили 6-БАП (0,1-3,0 мг/л), кинетин (0,1-3,0 мг/л), 2,4-дихлорфеноксиуксусную кислоту (2,4-Д) (0,1-3,0 мг/л). Часть эксплантов культивировали на безгормональной среде. Индукцию органогенеза осуществляли при варьирующих условиях освещения: 1) 2 недели темноты, с последующим переносом растений в условия фотопериода 16 ч.; 2) постоянное освещение. Температура культивирования составляла 18-23°С.

У растений Iris aphylla L. для введения в культуру in vitro использовали сегменты корневища, отмытые и освобожденные от поверхностных тканей. Предобработку проводили теми же регуляторами роста. После ступенчатой стерилизации и промывки дистиллированной водой экспланты высаживали на агаризованную среду МС с добавлением органических компонентов, как и для Адониса весеннего. В качестве индукторов органогенеза добавляли б-нафтилуксусную кислоту (1,5 мг/л).

У Lunaria rediviva L. использовали семена. После стандартной процедуры поверхностной стерилизации их обрабатывали препаратом «Биопаг» и высаживали на агаризованную среду МС.

Клубнелуковицы Gladiolus imbricatus L. освобождали от мертвых покровных чешуи, удаляли некротические участки, подвергали поверхностной стерилизации и высаживали на среду МС.

Периодически проводили наблюдения за степенью заражения, жизнеспособностью эксплантов, органогенезом и каллусогенезом в культурах, интенсивностью роста.

Выявлено, что на этапе введения в культуру in vitro Адониса весеннего для стерилизации целесообразно использовать 0,1% раствор КМnO4 (25 минут), 70% раствор этанола (1 минута), 6% хлорамин (15 минут), а в качестве первичного экспланта лучше использовать целые почки. Процент органогенеза в данном случае составил 71,4%. Регенерационная активность отмечалась при культивировании эксплантов как на безгормональной среде, так и дополненной регуляторами роста. На безгормональной среде активное листообразование отмечалось в варианте с предобработкой эксплантов 1 мкг/л раствором эпина (время экспозиции 24 ч), а побегообразование – при предварительной 24-часовой обработке эксплантов раствором 6-БАП (1 мг/л). В варианте без предобработки наибольшее побегообразование происходило на среде дополненной кинетином (2,0 мг/л).

Изучение зависимости жизнеспособности и регенерационной активности эксплантов Шпажника черепитчатого от гормонального состава среды на этапе введения в культуру показало, что наибольшее число жизнеспособных эксплантов отмечалось в варианте с добавлением в питательную среду 2,0 мг/л 2,4-Д (около 40 %).

Введение в культуру двух других видов показало существенные проблемы, возникающие из-за высокой контаминации грибными и бактериальными патогенами. В настоящее время проводится подбор высокоэффективных режимов стерилизации растительного материала.

Введение в культуру in vitro редких и исчезающих растений и их клональное размножение позволит в последующем проводить реин-тродукцию этих видов с целью повышения численности естественных популяций или интродукцию высокодекоративных растений в ботаническом саду.

НАДЕЖНОСТЬ ГРУЗОПОДЪЕМНЫХ КРАНОВ ОБЩЕГО НАЗНАЧЕНИЯ

О.М. Кирасиров, Е.В. Комерзан, Д.А. Воробьев

Омский государственный аграрный университет, г. Омск

В статье приводится классификация видов ремонтов грузоподъемных машин, наиболее характерные неисправности, отказы и причины их возникновения. Предлагается метод определения динамических характеристик отремонтированных машин.

В основу организации технического обслуживания (ТО) и текущего ремонта (Т) грузоподъемных машин принята планово-предупредительная система.

При организации ТО и Т грузоподъемных машин следует руководствоваться эксплутационной и ремонтной документацией предприятий изготовителей, требованиями и правилами, установленными Госгортехнадзором, Госэнергонадзором и действующими государственными и отраслевыми стандартами. При организации и проведении ТО и Т следует руководствоваться требованиями эксплутационной и ремонтной документацией фирм изготовителей машин. Планово-предупредительная система ТО и Т предусматривает обязательное планирование подготовки, проведения контроля, качества выполнения соответствующих видов технического обслуживания и ремонта каждой машины находящийся в работе. Для кранов предусматривается два вида ТО – ежемесячное ТО и периодическое ТО2, ТО3, и две категории ремонта – текущий и капитальный (К).

Ремонтный цикл – это наименьшие повторяющиеся интервалы времени или наработки грузоподъемного крана, в течении которых выполняются в определенной последовательности в соответствии с требованиями нормативной документации все установленные виды ремонта. Они устанавливаются для каждого типа грузоподъемного крана в зависимости от его конструкции. Ремонтный цикл рассчитан таким образом, чтобы каждая остановка крана соответствовала времени достижения предельного износа определенной группы деталей.

Ремонты механической и электрической частей мостовых кранов должны планироваться раздельно. Для механической части предусмотрен один вид технического обслуживания и две категории ремонта текущий и капитальный.

Техническое диагностирование [1] проводится в процессе производства (при необходимости), эксплуатации и ремонте.

Задачами технического диагностирования являются:

- Контроль технического состояния, проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из видов технического состояния в данный момент времени; например «исправное», «неисправное», «работоспособное», «неработоспособное»;

- Поиск места и определение причин отказов;

- Прогнозирование технического состояния

Техническое диагностирование грузоподъемных машин выполняется с целью обеспечения безопасной их эксплуатации, улучшения качества ремонта машин и повышения эффективности их использования.

Организация диагностирования машин должна включать следующие мероприятия:

- Выбор средств технического диагностирования и способа их использования;

- обеспечение технической документацией всего процесса технического диагностирования машин; ведение учетной документации

Мостовые в процессе эксплуатации подвергаются значительным нагрузкам, в результате их действия детали крана изнашиваются, зазоры в сопряжениях увеличиваются и детали разрушаются. Для восстановления работоспособности крана изношенные детали ремонтируют или заменяют новыми. Различают естественный и преждевременный (аварийный) износы возникающий в результате нарушения правил эксплуатации крана, плохого качества ремонта или изготовления. При эксплуатации мостовых кранов возникают отказы, которые в отдельных случаях не позволяют выполнить конкретное рабочее движение кранов или делает их работу опасной. Причины возникновения таких отказов кроются, как правило, в нарушении установленных режимов эксплуатации, ослаблении крепления деталей, узлов и разрушении деталей, замасливании, загрязнении рабочих поверхностей, отсутствие смазки и прочих дефектов.

Мостовой кран представляет собой систему, состоящую из восстанавливаемых и невосстанавливаемых элементов [2]. В случае отказа одни элементы, например зубчатые полумуфты, тормозные накладки могут быть восстановлены и вновь введены в эксплуатацию, другие же, например, стальной канат, подшипники качения должны быть заменены новыми. При ремонте металлоконструкций [3] необходимо руководствоваться режимом работы крана со сроком его эксплуатации.

Кран может находиться в 4 состояниях: исправном, работоспособном, неисправном и неработоспособном. В исправном состоянии кран выполняет свои рабочие функции, а так же вспомогательные, в частности может обеспечивать удобство ремонта. В работоспособном состоянии кран способен осуществлять только рабочие функции, но у него могут быть незначительные повреждения обшивки, кабины, окраски и.т.д. При обследованиях на разных заводах кранов грузоподъемностью 5-50 тонн было установлено, что колебания в сроках службы деталей вызывалось различными условиями эксплуатации.

Повышение надежности кранов зависит не только от их конструкции, качества изготовления или ремонта, но и условий эксплуатации.

Важным направление в определении качества отремонтиро-ванных машин и определении динамических показателей может стать диагностика отремонтированных машин с целью проверки и сравнения соответствия значений параметров объекта требованиям технической документации. Так, например, сравнивая статическое сопротивление передвижению крана или тележки до ремонта и после его проведения мы сможем делать выводы о прогнозировании ресурса и о качестве ремонтно-восстановительных работ, а так же о возможности ввода в эксплуатацию с устранением выявленных дефектов.

На каждом этапе проведения регламентных и ремонтных работ необходимо выполнение условия удовлетворения конструкторско- технологическим требованиям с учетом норм дальнейшей эксплуатации и технологических возможностей ремонтного производства, что позволит не только сократить сроки проведения ремонтных работ, но и значительно повысить надежность работы ГПК.

Литература

1. Способ автоматизированной диагностики металлоконструкций кра-нов / П.А. Сорокин //Автоматизация и современные технологии. – 2001. – №1. – С. 12 – 15.

2. Мостовые краны общего назначения / А.П. Шабашов, А.Г. Лысяков. – М.: Машиностроение, 1980. – 304 с.

3. Оптимизация металлоконструкций грузоподъемных кранов / О.М. Кирасиров, М.О. Кирасирова // Военная техника, вооружение и современные технологии при создании продукции военного и гражданского назначения: IV Международный технологический конгресс (г. Омск, 4-9 июня 2007 г.): в 2-х ч. – Омск : Изд-во ОмГТУ, 2007. – Ч.2. – С. 339 – 343.

СОВЕРШЕНСТВОВАНИЕ ОХРАНЫ ТРУДА В ОРГАНИЗАЦИИ

НА ОСНОВЕ СИСТЕМНОГО ПОДХОДА К МЕНЕДЖМЕНТУ

А.Г. Овчаренко1, А.А. Баздырев2

1Бийский технологический институт (филиал) АлтГТУ

им. И.И. Ползунова, г. Бийск

2Алтайский филиал ОАО «Сибирьтелеком», г. Барнаул

Статья посвящена опыту использования системного подхода к управлению производственной средой в организациях. Приводятся результаты описания охраны труда как процесса.

Для повышения эффективности и конкурентоспособности организации становится актуальным системный подход к менеджменту, который предполагает создание интегрированной системы взаимосвязанных процессов. Для интегрированной системы менеджмента могут использоваться российские стандарты, гармонизированные с международными: ГОСТ Р ИСО 9001 - 2001 «Системы менеджмента качества. Требования» (международный стандарт ISO 9001:2000), ГОСТ Р ИСО 14001 – 98 «Системы управления окружающей средой. Требования и руководство по применению» (международный стандарт ISO14001:1996), ГОСТ Р 12.0.006 – 2002 «Общие требования к управлению охраной труда в организации» (международный стандарт OHSAS 18001-99 ).

ГОСТ Р 12.0.006-2002 «Общие требования к управлению охраной труда в организации» ориентирован на создание системы управления охраной труда организации, которая в виде подсистемы могла бы быть объединена с другими подсистемами системы управления (менеджмента) в рамках единой интегрированной системы управления организации.

Система управления охраной труда обеспечивает управление рисками в области охраны здоровья и безопасности труда, связанными с деятельностью организации. Успех функционирования системы зависит от обязательств, взятых на себя на всех уровнях управления, всеми подразделениями организации, особенно ее руководством (работодателем). Руководство определяет политику организации в области охраны труда.

С учетом вышесказанного в Алтайском филиале ОАО «Сибирьтелеком» (г. Барнаул) проведены работы по описанию процесса «Управлять производственной средой», включающего два подпроцесса «Управлять охраной труда» и «Управлять охраной окружающей среды». С использованием методологии функционального моделирования IDEF0 получены соответствующие диаграммы. Разработаны документированные процедуры для данного процесса и матрица ответственности.

Сегодня Алтайский филиал ОАО «Сибирьтелеком» (г. Барнаул) состоит из шестнадцати структурных подразделений, обеспечивает абонентам на территории всего Алтайского края возможность пользоваться услугами радиофикации, телефонной и телеграфной связи. На предприятии работает более 5000 человек.

Управление охраной труда в Алтайском филиале ОАО «Сибирьтелеком» организовано на системной основе в соответствии с ГОСТ Р 12.0.006-2002 «Общие требования к системе управления охраной труда в организации». В 2005 разработан Стандарт организации «Система управления охраной труда в ОАО «Сибирьтелеком».

Политика руководства Алтайского филиала в области охраны труда определена руководством и закреплена коллективным договором, заключенном на 2006–2008 гг., и нашла отражение в Правилах внутреннего трудового распорядка и предусматривает последовательное снижение уровней вредного воздействия на работников факторов рабочей среды, приведение в полное соответствие с государственными требованиями, лечебно-профилактическое, санитарно-бытовое обслуживание и обеспечение.