Алтгту управление качеством образования, продукции и окружающей среды Материалы 2-й Всероссийской научно-практической конференции 5 6 июля 2007 года Бийск 2007

| Вид материала | Документы |

- Актуальные социально-экономические и правовые аспекты устойчивого развития региона., 2089.17kb.

- «Научно методическое сопровождение развития воспитательной системы школы», 1236.2kb.

- Материалы Всероссийской научно-практической конференции Часть I москва Челябинск 2010, 4034.01kb.

- Д. Г. Кайрак из аула Себеляк: новый памятник сибирско-татарской эпиграфики*, 117.2kb.

- Брюссельская декларация о панъевропейской повестке дня предстоящей белградской конференции, 214.8kb.

- Статьи Общественные науки Философия, 2270.54kb.

- Ассоциация гимназий санкт-петербурга воспитательные подходы и системы в современном, 7121.33kb.

- Программа всероссийской научно-практической конференции «ребенок в современном обществе», 215.18kb.

- Отчет по научно-исследовательской работе студентов автф за 2007, 1838.43kb.

- Материалы ii-ой региональной научно-практической конференции, посвященной 20-летию, 2422.21kb.

Заключение

В результате испытаний установлено, что отсутствует зависимость между электрической прочностью стеклопластиковых стержней и выдерживаемым после диффузии влаги напряжением. Это говорит о необходимости контроля качества стержней по параметру «диффузия влаги», для оценки которого предложена ускоренная методика с целью сокращения времени испытаний.

Литература

1. ГОСТ Р 52082-2003. Изоляторы опорные полимерные наружной установки на напряжение 6-220 кВ. Общие технические условия.

2. ГОСТ 27380-87. Стеклопластики профильные электроизоляционные. Общие технические условия.

3. Нагайцев Е.В., Савин В.Ф. Блазнов А.Н. Методика ускоренных испытаний на диффузию влаги в полимерах // Материалы I-ой Региональной научно-практической конференции студентов, аспирантов и молодых ученых 25-26 мая 2007 года. «Полимеры, композиционные материалы и наполнители для них («Полимер-2007»)». – Бийск: Изд-во Алт. гос. техн. ун-та, 2007. – С 47 – 49.

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ КАЧЕСТВА ПРОДУКЦИИ

ПРИ ЭКСТРУЗИИ РАСТИТЕЛЬНЫХ ПОЛИМЕРОВ

Н.С. Левина

Бийский технологический институт (филиал) АлтГТУ

им. И.И. Ползунова, г. Бийск

Рассмотрена технология производства палочек из зерна кукурузы. Определены параметры, характеризующие качество получаемого пористого экструзионного продукта и разработана методика оценки его свойств. Определены основные физико-механические свойства кукурузных палочек, полученных методом экструзии. Разработана конструкция экспериментальной установки для исследования процессов сорбции и десорбции влаги пористыми материалами.

Экструзионный процесс является одним из самых перспективных и высокоэффективных процессов переработки и получения пищевых продуктов, который совмещает термическую и гидромеханическую обработку сырья. Процесс экструзии отличается непрерывностью, универсальностью и возможностью полной механизации и автоматизации. Анализ тенденций развития производства экструзионных продуктов пористой макроструктуры, а также рынков их сбыта показывает, что данные пищевые продукты занимают важное место в рационе питания населения. Основной задачей процесса переработки полимерных материалов методом экструзии является обеспечение стабильности давления, температуры и режима течения перерабатываемого материала в формующем устройстве, от которых зависит эффективность использования оборудования на заключительных технологических операциях и качество получаемого продукта.

В производстве кукурузных палочек используются экструдеры, содержащие шнек с переменным шагом. Экструдер предназначен для термомеханической обработки крахмалосодержащего и других видов сырья. Основой используемого метода экструзии является обработка влажного сырья при высоком давлении и температуре. Сырье в виде зерна кукурузы, транспортируемое шнеком к матрице, подвергается на своем пути перемешиванию, гомогенизации, пластикации и варке. На выходе из матрицы происходит расширение полученного жгута продукта вследствие перепада давления в формующем устройстве экструдера и окружающей среде. Далее производится резка экструдируемого жгута на палочки требуемого размера. Одним из необходимых параметров получения качественного продукта, помимо органолептических показателей, является постоянство скорости выхода жгута из формующего устройства и, соответственно, одинаковые геометрические размеры, масса, температура, влажность и пористость получаемых кукурузных палочек.

Рисунок 1 – Отклонение массы полученных кукурузных палочек от среднего значения

В ходе проведенного исследования были осуществлены измерения физико-механических свойств кукурузных палочек. Масса каждой палочки определялась взвешиванием их на аналитических весах. Среднее значение массы находилось из уравнения

, (1)

, (1)где

– масса

– масса  -ой палочки, кг;

-ой палочки, кг;  – число анализируемых палочек.

– число анализируемых палочек.Значение абсолютного и относительного отклонения массы палочки определялось из уравнений

,

,  . (2)

. (2)Результаты обработки экспериментальных данных с учетом уравнений (1) и (2) представлены на рисунке 1.

Анализ графической зависимости (рисунок 1) показывает, что отклонение массы получаемых палочек от среднего значения составляет до 50 %. Это позволяет сделать вывод о значительном влиянии пульсаций давления в нагнетательной зоне экструдера на расходную характеристику экструдируемого материала. Объем палочки находился исходя из ее характерных размеров, а также методом вытеснения жидкости. Результаты исследований дают возможность оценить плотность и пористость изделий, воздействие технологических факторов на качество производимой продукции.

Рисунок 2 – Зависимость скорости удаления влаги от

влажности кукурузной палочки

В ходе исследования свойств получаемой продукции проведены эксперименты по определению влажности палочек и сушке их при постоянной температуре до постоянного веса. В зависимости от времени пребывания в сушильном аппарате, определялось изменение массы палочки, и далее производился расчет её влажности и скорости удаления влаги. На рисунке 2 представлены полученные при температуре близкой 100оС экспериментальные данные.

Уравнение, характеризующее кинетику сушки палочки (рисунок 2), может быть представлено в следующем виде (коэффициент корреляции составляет 0,977)

,

,где U – влажность палочки, %; t – время, с.

В результате проведенного исследования разработана методика и определены свойства пористого пищевого продукта, получаемого методом экструзии. Получены зависимости, которые позволяют оценить качество получаемой продукции и предложить рекомендации по управлению процессом формования.

ЭКСПРЕСС-МЕТОД ОЦЕНКИ КАЧЕСТВА СТЕРЖНЕЙ ИЗ ПКМ ПО ПОКАЗАТЕЛЮ «СТОЙКОСТЬ К ВОЗДЕЙСТВИЮ

ВОДНОЙ СРЕДЫ»

О.В. Быстрова1, А.Н. Блазнов2, Г.И.Русских1

1ООО «Бийский завод стеклопластиков», г. Бийск

2Бийский технологический институт (филиал) АлтГТУ, г. Бийск

В работе проводится сравнительный анализ ускоренного и обычного методов испытания ПКМ на стойкость к воздействию водной среды. Предложен экспресс-метод оценки качества по этому показателю. Отработка методов проведена с использованием стержней из базальтопластика.

Одним из несомненных достоинств полимерных композитов является их более высокая, относительно металлов, коррозионная стойкость. В то же время, при воздействии агрессивных сред наблюдается некоторое снижение прочностных характеристик композитов, связанных с их структурой, свойствами сырьевых составляющих, а также технологией их изготовления. Это обстоятельство необходимо учитывать при эксплуатации стержней из полимерных композитов. Наиболее распространённой при эксплуатации средой является вода, которая также агрессивна к ПКМ. Снижение прочности связано с сорбцией воды в материал, при этом происходит снижение адгезионных связей волокно-матрица. Обычно применяемые методы оценки стойкости композитов к агрессивным средам требуют длительного времени на проведение и достаточно дорогостоящи. Одним из методов, применяемых для исследований строительной полимерной арматуры, является метод применяемый, например, НИИЖБ, г. Москва. Метод заключается в выдержке ПКМ в агрессивной среде при температуре 55ºС в течение месяца и более. Поскольку обычно испытания ПКМ при комнатной температуре на сорбцию воды занимают длительное время (несколько месяцев), особый интерес представляют ускоренные методы испытаний, в частности в кипящей воде. Как показано в работе [1] характер воздействия на ПКМ для разных методов одинаков и методы отличаются лишь протеканием скорости сорбционных процессов. Экспресс метод оценки стойкости ПКМ к воздействию агрессивной среды (кипящего щелочного раствора) был ранее опубликован в работе [2].

С целью качественного сравнения метода испытаний при 55ºС с методом испытаний в кипящей среде на Бийском заводе стеклопластиков были проведены испытания базальтопластиков на стойкость к воздействию водной среды.

Рисунок 1 – Вид установки для проведения экспресс исследований диффузии влаги

Полученная на БЗС при опытных формованиях базальтопластиковая полимерная арматура (БПА) испытывалась с разными марками базальтовых волокон в количестве 5-ти партий. В качестве образцов применялась БПА с кольцевым слоем из стеклонити диаметром 5-5,5 мм и длиной 160 мм изготовленные на связующем ЭДИ. Определение прочности образцов, до и после экспозиции в воде проводилось методом 3-х точечного поперечного изгиба. Испытания образцов по влиянию воды на ФМХ проводилось методом рекомендованным НИИЖБ в термошкафу при 55ºC и экспресс-методом в кипящей воде. Исследования экспресс- методом проводились на устройстве, показанном на рисунке 1. Образцы (партия из 10-ти образцов) укладываются в емкость установки рис.1 и выдерживаются в кипящей водопроводной воде в течение 18 часов. Такие же партии образцов испытывались и в термошкафу при 55ºC в течение 30 дней.

Результаты испытаний для разных методов испытаний приведены в таблице 1.

Таблица 1 – Результаты исследований образцов БПА экспресс-методом в кипящей воде 18 часов и при 55 ºС в течение 30 суток

| № партии | Марка ровинга | Содержание связующего, % | Прочность исходная, МПа, | Метод в кипящей воде 18 часов | Метод 30 суток при 55 ºС | ||

| Прочность, МПа после экспозиции | Коэффициент снижения проч ности Кст | Прочность, МПа после экспозиции | Коэффициент снижения прочности Кст | ||||

| 1 2 3 4 5 | РБН 13-2500-4С НРБ 13-1200- КВ12 РБН 13-1200-76 РБН 13-1200-4С РБН 13-1200-4С | 17,6 15,6 20,0 16,5 17,2 | 1454 2510 1400 1897 2060 | 1210 2317 1320 1710 1887 | 0,83 0,92 0,94 0,90 0,92 | 1166 2382 1216 1871 1988 | 0,80 0,95 0,87 0,99 0,96 |

| | Кст, средн. | 0,902±0,049 | 0,914±0,089 | ||||

Выводы

Сравнение методик определения влияния воды на снижение ФМХ БПА методом НИИЖБ в термошкафу при 55ºC и экспресс – методом в кипящей воде показали, что усредненные коэффициенты снижения прочности для разных методик совпали для БПА и имеют небольшой разброс с различием для разных марок волокон.

Таким образом, можно сделать вывод о применимости экспресс-метода для определения параметров снижения прочности и диффузии ПКМ при нахождении его в воде.

Литература

1.Чернин И.З., Смехов Ф.М., Жердев Ю.В. Эпоксидные полимеры и композиции. – М., Химия, 1982, – 232с.

2.Савин В.Ф. Экспресс-метод оценки стойкости полимерных композиционных материалов к воздействию щелочной среды/ В.Ф. Савин, А.Н. Блазнов, В.А. Башара, А.Н. Луговой // Техника и технология производства теплоизоляционных материалов из минерального сырья: Доклады VI Всероссийской научно-практической конференции 31 мая -2 июня 2006г (г. Белокуриха) – М.: ФГУП «ЦНИИХМ»,2006, – с.203 –206.

РАЗРАБОТКА КОМБИНИРОВАННОГО ИНСТРУМЕНТА ДЛЯ ОБЕСПЕЧЕНИЯ КАЧЕСТВА ОБРАБАТЫВАЕМЫХ ОТВЕРСТИЙ

А.В. Беккер1, В.Н. Беляев1, Е.Н. Беляе2, А.М. Фирсов1

1Бийский технологический институт (филиал) АлтГТУ

им. И.И. Ползунова, г. Бийск

2ООО «Проектный центр БиКЗ», г. Бийск

В работе рассмотрена конструкция комбинированного инструмента для обработки отверстий растачиванием и раскатыванием. Применение данного инструмента позволяет повысить производительность обработки и качество обработанной поверхности, особенно перед нанесением электролитических покрытий.

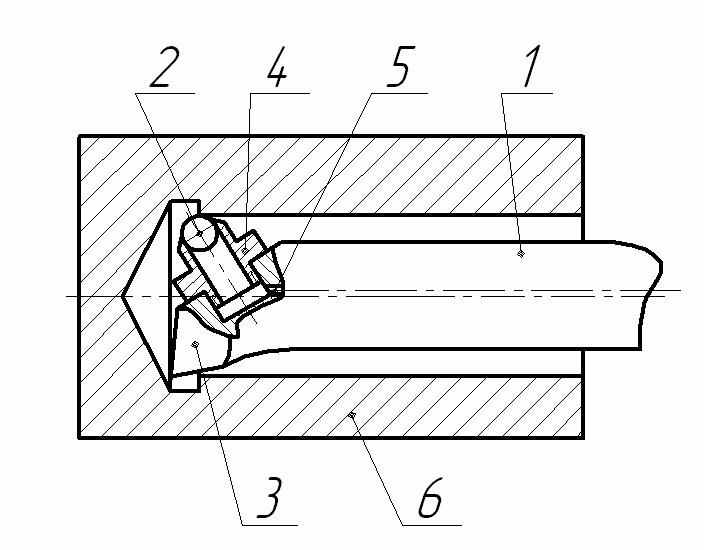

Совмещение растачивания и гидравлического накатывания позволяет сократить цикл изготовления деталей, являясь, в условиях роста производства, современной значимой задачей. Также, при обработке отверстий в деталях совмещенным растачиванием и раскатыванием, обеспечивается большая жесткость инструмента, по сравнению с раздельными растачиванием и раскатыванием, за счет частичной взаимной компенсации сил резания и раскатывания (рисунок 1).

Рисунок 1 – Комбинированный инструмент

1 – корпус, 2 – деформирующий элемент, 3 – резец, 4 – втулка,

5 – канал для подачи жидкости, 6 – деталь

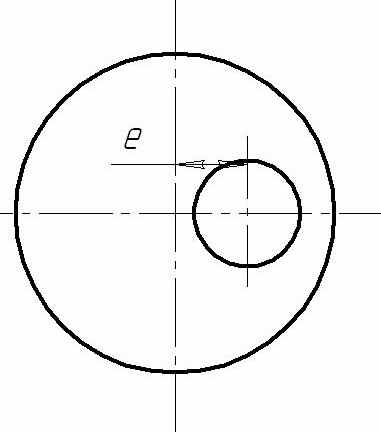

Увеличения взаимной компенсации сил резания и раскатывания достигается за счет смещения канала, по которому подаётся жидкость, от центра в сторону расположения режущего элемента. Эксцентричное выполнение канала (рисунок 2) позволяет изогнуть инструмент в сторону (область резания) при подаче жидкости под давлением к деформирующему элементу, тем самым скомпенсировать величину преобладания силы резания над силой раскатывания, устранить отжатия инструмента и, как следствие, повысить качество обрабатываемой поверхности. На разработанную конструкцию комбинированного инструмента подана заявка на патент, на которую получено положительное решение.

Рисунок 2 – Схема смещения гидроканала

КАЧЕСТВО И СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ОКОН ПВХ КАК ОСНОВА КОНКУРЕНТОСПОСОБНОСТИ ПРОДУКЦИИ НА РЫНКЕ

А.Л. Ахтулов, Е.Н. Берегалова

СибАДИ, г. Омск

За последние годы пластиковые окна стали пользоваться все большей популярностью на российском рынке. Окна – один из важнейших элементов дома, способствующий созданию комфортных условий проживания. Они дают необходимое освещение, позволяют наслаждаться прекрасным видом на окружающую природу. К сожалению, не все потребители пластиковых окон осведомлены о том, что такое ПВХ; о профиле, из которого изготовлено окно; его технологии производства и влиянии пластика на здоровье человека. Как раз раскрытию этих аспектов посвящена данная статья.

Известно, что поливинилхлорид (ПВХ) – один из старейших пластиков. Он был открыт в 1835 году, но практический интерес к полимеру появился в начале XX столетия в связи с доступностью сырья (уголь, известь, каменная соль), и в середине 30-х годов он прочно вошел в нашу жизнь.

С тех пор производство окон из ПВХ непрерывно развивалось и совершенствовалось. Использование необходимых пластификаторов и модификаторов (эфиры фталиевой, дикарбоновых и фосфорных кислот, полиэфирных веществ) обеспечивают необходимые морозостойкость, огнестойкость, влагостойкость и другие свойства пластмасс. Для замедления процессов старения к полимеру добавляют стабилизаторы: силикат свинца, свинцовые белила, карбонат свинца, двухосновный фталат свинца, трехосновный сульфат цинка, стеарат кальция, оловоорганические соединения, мыла кадмия, натрия, цинка и др. Все эти соединения нелетучи, не имеют запаха. В качестве наполнителя применяют мел, пигментами являются двуокись титана, сажа, и другие материалы.

Надо отметить, что наилучшими стабилизаторами, по данным зарубежных исследований, являются соединения свинца. Однако в последнее время в Германии, а затем и в России стали появляться публикации, доказывающие вредное влияние свинцовых стабилизаторов на здоровье людей. Причем обычно забывают упомянуть, что речь идет о здоровье рабочих, которые принимают непосредственное участие в изготовлении профилей, да и то на предприятиях, где очистка воздуха рабочей зоны не на высоте. В то же время стабилизаторы совершенно безопасны в составе готовых профилей, из которых изготавливаются окна.

Сегодня в России все профили, которые применяются, в обязательном порядке проходят гигиенические исследования и получают заключение Министерства здравоохранения. Исходя из этого многочисленные профильные системы, сертифицируемые в России, даже те, в которых используются свинцовые стабилизаторы, совершенно безопасны для здоровья потребителя.

Профили ПВХ отвечают следующим потребительским требованиями: долговечность, атмосферная и коррозийная стойкость, высокая прочность, хорошая теплоизоляционная способность, возможность изготовления конструкций сложных форм, удовлетворительная цена готовой продукции.

На рынке окна из профиля ПВХ конкурируют прежде всего с деревянными окнами. Бесспорно, деревянные конструкции на протяжении столетий доказывали свои замечательные свойства, но в странах и регионах, не богатых лесом, они будут неуклонно дорожать. Кроме этого, многолетнее обслуживание деревянных окон обходится все-таки дороже, чем пластиковых.

Есть еще один аспект, с которым приходится считаться. При высоком уровне развития индустрии, в том числе химической, запасы леса, пригодного для изготовления высококачественных столярных изделий, весьма ограничены. Оконные же профили из ПВХ пригодны для вторичной переработки. В Германии, например, давно существует система сбора и утилизации ПВХ. Сейчас такая система существует и в Украине, более того, сегодня ведется настоящая конкурентная борьба за отходы окон из ПВХ, и цены за эти отходы достигают порой 30 % от стоимости исходного материала. Из известных способов формования для производства оконных профилей с высокой экономической эффективностью может быть использован лишь метод экструзии. При обработке ПВХ в экструдере в зоне между металлом и расплавом пластика образуется пленка, повышающая скользящие свойства массы. Именно благодаря этому свойству из расплава ПВХ можно изготавливать профили сложных форм и точных размеров на непрерывном конвейере. Надо отметить, что практически все исследованные на сегодня термопласты, способные составить конкуренцию ПВХ, обнаруживают в расплавленном состоянии «вяжущий» эффект.

Поточная линия для производства оконных профилей методом экструзии обычно состоит из экструдера, пресс – формы, калибровочного охладительного элемента, калибровочного стола с вакуумным насосом, приемных тянущих валков, пилы, профилеукладчика и устройства для упаковки готовой продукции. Порошок ПВХ и смесь необходимых добавок или гранулят (готовая к экструзии гранулированная смесь ПВХ и добавок) загружается через дозатор в экструдер (соответственно, одно- или двухступенчатый), в котором происходит перемешивание и пластификация массы. Формование и охлаждение профиля происходит в головке экструдера и калибровочно-охладительном элементе. Приемные валки обеспечивают протяжку профиля.

Технология производства профилей ПВХ и эксплуатация окон из них насчитывает более 35 лет. За это время накоплен значительный опыт, рецептура формовочной массы постоянно оптимизируется с целью улучшения технологичности, повышения эксплуатационных свойств профиля. Атмосферная стойкость для профиля ПВХ в Германии (как и в России) имеет первостепенное значение. Это объясняется тем, что в наших странах, в отличие от многих других, дома до сих пор строят «на века». Срок службы качественных оконных профилей составляет 30 – 50 лет. Для оценки этого показателя используют метод ускоренного испытания профилей на долговечность.

Однако фактическую атмосферостойкость материала можно определить только в условиях естественного атмосферного воздействия, так что для различных климатических условий она будет в разной степени не соответствовать ускоренным лабораторным испытаниям. Наблюдения за окнами из профиля ПВХ, эксплуатируемыми более тридцати лет в Германии показывают, что при соблюдении условий эксплуатации такие конструкции «живут» более 25 лет.

В настоящее время на рынке оконной продукции России присутствуют два различных типа пластмассовых окон: американо-канадский и европейский, причем первый все время сдает свои позиции. Профили окон американо-канадского типа имеют меньшую ширину, внутри них, как правило, отсутствует металлический усилитель. Окна получаются изящными, что позволяет добиться определенной выразительности в архитектуре зданий. Однако это же требует высокой тщательности в изготовлении и монтаже конструкций. Другой отличительной чертой этих окон является применение непривычных для нас схем открывания, корни которых уходят в традиции американского жилища. Вместо привычного для нас распахивания внутрь, открывание может осуществляться путем сдвигания створок по специальным направляющим. Причем сдвиг производится в горизонтальном или в вертикальном направлениях с последующим откидыванием внутрь для мытья. Иногда предлагаются окна, в которых створка с помощью специального червячного механизма, соединенного с ручкой, выходит из плоскости окна наружу, разворачиваясь при этом на 90°.

В профилях окон европейского типа всегда присутствуют металлические усилители, которые в процессе изготовления окон крепятся к пластмассе, поэтому их называют еще металлопластиковыми. Окна европейского типа имеют ту же поворотную схему открывания, что и традиционные деревянные, однако вместо форточек отдельные створки часто оснащаются поворотно-откидным механизмом, позволяющим створке работать в режиме проветривания. Для улучшения внешнего вида таких окон, кроме использования декоративных накладок, специальной формы штапиков, шпросов внутри стеклопакетов, используются ручки и петли специальной формы и вида. За счет применения штапиков различной толщины толщина стеклопакетов может колебаться от 16 до 36 мм, что позволяет применять двухкамерные стеклопакеты.

И, в заключение, несколько советов тем, кто собирается устанавливать у себя в квартире пластмассовые окна:

1. Следует обратить внимание на количество камер в профилях, из которых изготавливается предлагаемая конструкция. Надо помнить, что трехкамерный профиль всегда теплее двухкамерного. Обращайте внимание и на количество камер в оконном притворе.

2. Проверяйте качество сварных соединений в углах – там не должно быть трещин, непроверенных мест, сварного наплава.

3. Проверяйте наличие уплотнителей (контуров уплотнений должно быть не менее двух), особо обращайте внимание на их соединение в стыках. Любое прерывание уплотнителей может привести либо к протеканию конструкции, либо к увеличению воздухопроницаемости.

4. Следите за наличием в нижней части окон с наружной стороны сливных отверстий. После монтажа эти отверстия могут оставаться открытыми или закрытыми (выходящими на водоотлив).

5. После установки окна должны свободно открываться и закрываться, причем конструкция должна предусматривать проветривание. Во время монтажа следите за заполнением всех пустот и примыканий к стенам специальными монтажными пенами.

6. Как и для деревянных окон, однокамерный стеклопакет с обычными стеклами для суровых сибирских условий не допускается. Желательно, чтобы двухкамерный стеклопакет имел толщину 30-40 мм, так как при этом он имеет максимальную теплозащиту.

7.Требуйте у продавца сертификат соответствия. Вы должны знать, что пластмассовые окна занесены в перечень продукции, подлежащей обязательной сертификации, и поэтому оконная продукция, не имеющая сертификат, запрещена к применению в строительстве.

Только сертификат соответствия, выданный аккредитованными организациями, является гарантией качества приобретаемой оконной продукции.

Информационные технологии как инструмент совершенствования управления качеством обслуживания агентства недвижимости

А.Л. Ахтулов, Ю.А. Вставская

СибАДИ, г. Омск

В связи с постоянным совершенствованием информационных технологий нельзя не отметить необходимость их применения и в сфере недвижимости. В эпоху информационного прогресса в различных отраслях деятельности человека возникает потребность в экономии времени при осуществлении различных процессов производства и оказания услуг, в оперативном реагировании на меняющеюся внешнюю среду, и совершенствовании качества обслуживания потребителей. Поэтому применение передовых информационных технологий в различных организациях является актуальной темой в настоящее время. Хотелось бы рассмотреть потребность в автоматизации процессов работы агентств недвижимости. Так как деятельность агентств недвижимости в основном состоит из предоставления информационных услуг, поэтому необходимость в совершенных информационных технологиях говорит сама за себя. Быстрое реагирование на постоянно меняющуюся ситуацию на рынке недвижимости позволяет агентствам более четко и правильно регулировать свою работу, тем самым более качественно обслуживать клиентов и свободно конкурировать среди множества существующих агентств.

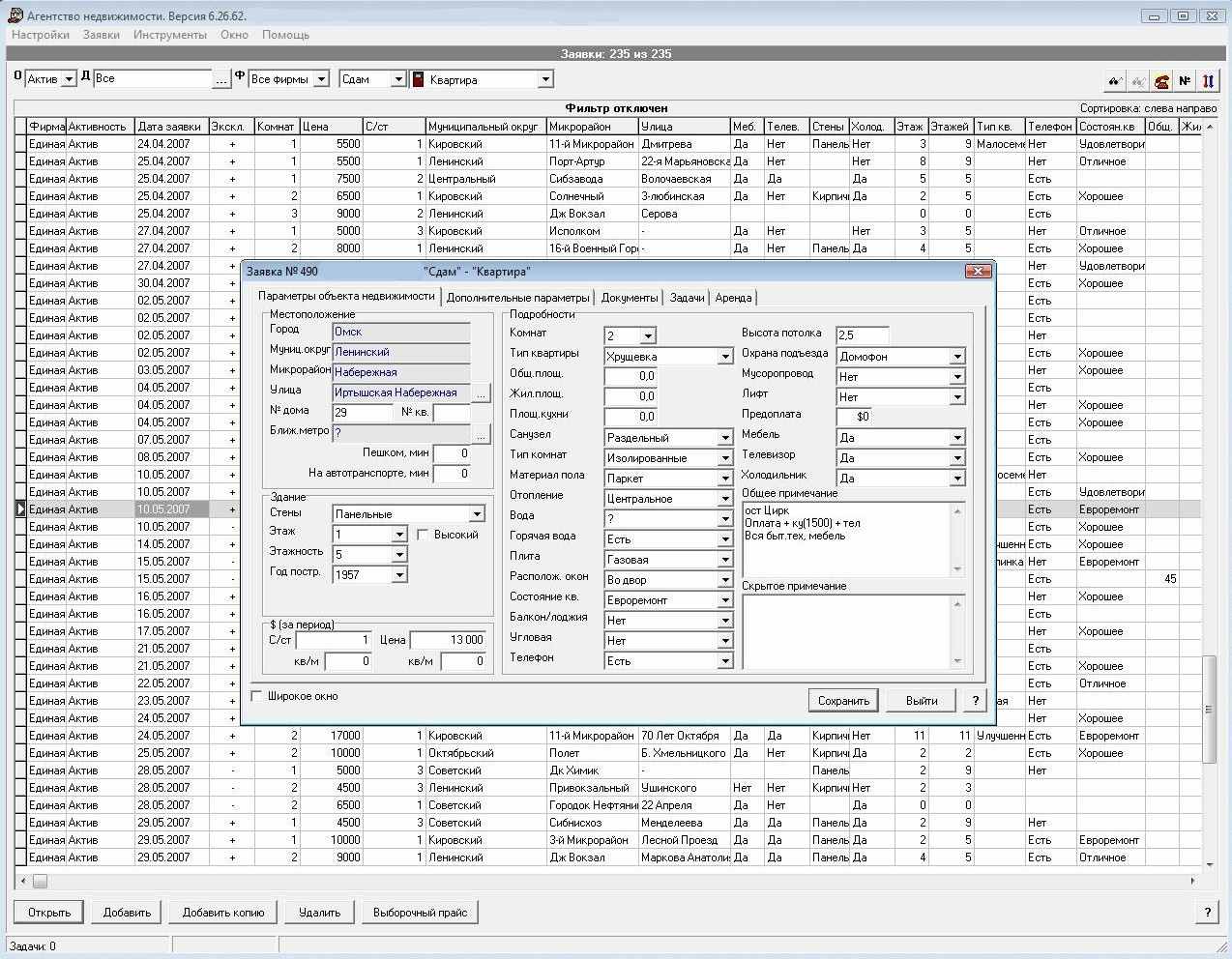

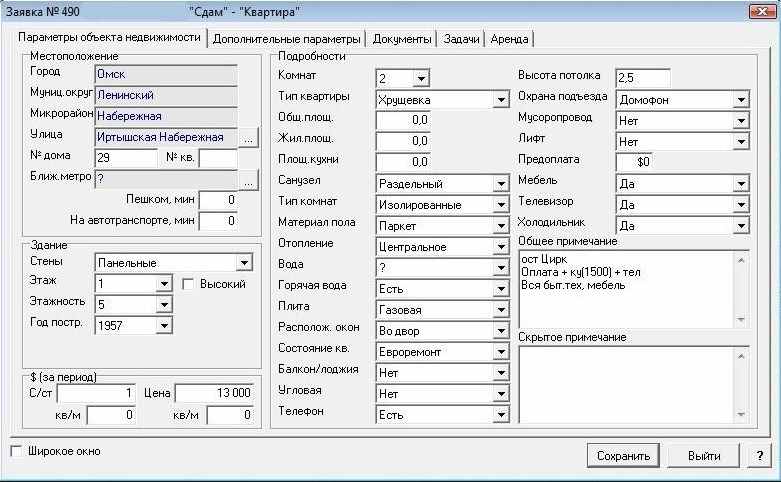

В результате проведения анализа деятельности на Омском рынке агентств недвижимости выявлена необходимость совершенствования технологий работы фирм с помощью использования автоматизированных информационных программ. Как показали исследования в большинстве случаев клиенты, обращаясь в агентства недвижимости, хотят получить достоверную информацию, оперативное и качественное обслуживание. Это трудно сделать пользуюсь «бумажной» базой данных. На данный момент даже крупные агентства пользуются базой данных об продаваемых объектах недвижимости в виде бумажных форм, в которых занесена скудная информация об объектах. Скудная, потому как сложно уместить на одном листочке рукописного текста, информация не дает полной картины об объекте продажи. А ситуации бывают разные: сложный обмен, проблемные документы, индивидуальные условия продавца и т.д. Конечно, риелтору, занимающемуся конкретно этим объектом не сложно рассказать все нюансы, но как показывает практика, клиент, обращаясь в агентство за информацией, хочет получить исчерпывающую информацию сразу во время телефонного разговора либо при встрече в офисе. Практика показывает, что основную массу телефонных переговоров в агентствах недвижимости осуществляет «дежурный» риелтор либо офис-менеджер. При использовании «бумажных баз» работникам трудно сориентироваться в неизвестных им объектах недвижимости и представить наиболее точную и достоверную информацию, так как перебирание папок с информацией «вручную» занимает много времени, и даже когда найден может возникнуть проблема читаемости предоставленной информации. Избежать этих и многих не указанных проблем помогает применение электронных баз данных и автоматизированных систем управления этими данными. Одной из таких автоматизированных систем управления является программа, которая так и называется «Агентство недвижимости» разработчиком которой является фирма «Экватор». Эта программа переставлена в виде электронной базы об объектах недвижимости, где собирается полный пакет информации об объекте начиная от основных параметров помещения и заканчивая наглядным представлением всех имеющихся документов на этот объект (рисунок1).

Рисунок 1

При долгом ожидании результата, такие клиенты начинают повторный обзвон агентств с дублирующейся информацией, при этом попадая на другого «дежурного» риелтора, который также начинает заниматься этим объектом. В данной ситуации может возникнуть конфликт между несколькими риелторами за право работы над предоставленным объектом. Автоматизированная программа помогает избежать таких конфликтов между работниками конкретного предприятия и конфликтов с другими агентствами, так как вводимая информация автоматически сравнивается с ранее введенным данными, даже если эти данные были отправленные в архив, и происходит исключение дублирования информации, а значит у фирмы появляется возможность более точно распределять рабочее время и направлять свои усилия на объекты недвижимости, осуществление сделок с которыми наиболее реально.

Эта программа удобна своим быстрым поиском всех объектов недвижимости по любому заданному параметру, так как ранжирование объектов возможно по любой представленной колонке интерфейса: стоимости, району, площади и так далее (рисунок 2).

Рисунок 2

Очень важно отметить, то, что любая организация может настроить отображение информации об объекте по своему усмотрению исключив все не нужное при первоначальном просмотре, что позволяет работникам ускорить процесс предоставления информации. Такую оперативность работы способен оценить каждый клиент обратившийся в агентство.

Все выше описанное свидетельствует о необходимости внедрения информационных технологий в агентствах недвижимости, так как это позволяет экономить рабочее время организаций и время клиентов. Работники могут более эффективно распределять свое рабочее время, тем самым улучшая качество обслуживания уже имеющихся клиентов и привлекать новых. Информационные технологии в виде автоматизированных программ позволяют оперативно реагировать на постоянные изменения рынка недвижимости, что повышает эффективность работы агентства, тем самым давая возможность свободно конкурировать на рынке.

проблемы Математического моделирования контактных явлений в зоне резания

В.В. Смирнов

Бийский технологический институт (филиал) АлтГТУ

им. И.И. Ползунова, г. Бийск

Рассматриваемые задачи анализируются с точки зрения возможности получения более точных результатов и более широкого применения математического моделирования контактных явлений в зоне резания. Все это позволит повысить эффективность применяемых моделей и, в конечном итоге, качество получаемой продукции.

В реальной производственной ситуации процессы, происходящие в зоне контакта инструмента и обрабатываемого материала, могут причинить чрезмерный вред инструменту или стать появления брака. Практические исследования, особенно критических режимов обработки новых материалов, слишком дороги. Поэтому математическое моделирование контактных явлений является актуальным.

Вследствие того, что закон распределения истинных контактных давлений на поверхностях инструмента и заготовки оказывает сущест-венное влияние на ход технологической операции в целом, возникает необходимость решения контактных задач, где размеры и конфигура-ция площадок контакта, условия взаимодействия на них нелинейно зависят от приложенной нагрузки. Кроме того, к необходимости решения физически и математически нелинейной задачи приводит: появление деформации пластичности и ползучести; применение обрабатываемых материалов синтетического происхождения с низким модулем упругости; большие формоизменения материала в зонах первичной и вторичной деформации в окрестности внедрения режущей кромки; фрикционное взаимодействие на стадии разделения стружки и заготовки, определяющее зависимость между перемещениями и усилиями на контактных площадках передней и задней поверхностей инструмента. Все перечисленные факторы в совокупности со сложной геометрией зоны резания, неоднородностью ее структуры, анизотропией механических свойств, разнообразием температурных и силовых воздействий очень чувствительны к изменениям условий резания и, вследствие этого, ставят контактную задачу в рамки трудноразре-шимой математической проблемы. Видимо поэтому большая часть современных исследователей отдает предпочтение вариационной формулировке контактной задачи, а именно, методу конечных элементов [1]. При этом в некоторых случаях для моделирования процесса используется эйлерова формулировка, особенность которой состоит в том, что используется модель разрушения, основанная на выделении в некоторой области материала при вершине резца предполагаемой линии раздела (фиктивной трещины), по которой будет осуществляться разделение заготовки [2]. Другой вариант предлагает лагранжева формулировку, которая позволяет детально моделировать процесс отделения стружки, хотя требует для этого введения специального критерия, определяющего момент разделения материала заготовки.

До конца XX-го века, большинство исследователей использовало собственный программный код, реализующий метод конечных элементов. Это позволило выявить некоторые возникающие вычисли-тельные трудности, главная из которых связана с необходимостью перестроения расчетной сетки в связи с происходящими большими термо-упруго-пластическими деформациями и формированием элемента стружки. В настоящее время, в связи со значительным ростом производительности персональных компьютеров, авторы стремятся использовать сертифицированные профессиональные пакеты программ, многие из которых являются доступными конечным пользователям, обладают достаточной мощностью и, вместе с тем, открыты для реализации собственных программных кодов.

Несмотря на обилие полученных результатов, вычислительный эксперимент пока не вполне отражает все особенности процесса резания. Другими словами, сложность и разнообразие процессов механической обработки приводит к тому, что отдельная разрабатываемая математическая модель не может быть применена ко всем контактирующим материалам и условиям резания.

Литература

1. Mackerle, J. Finite element analysis and simulation of machining: a bibliography (1976-2002), // J. Mater. Process.Technol. – № 43, – 2003, – С. 103 – 114.

2. Виноградов, Ю.В. Моделирование процесса стружкообразова-ния в задачах резания методом конечных элементов // Известия ТулГУ. – 2003. – С. 15 – 18.

повышение качества ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПЕРЕВОЗОК ПАССАЖИРОВ НА ГОРОДСКИХ МАРШРУТАХ В ГОРОДЕ БИЙСКЕ

А.М. Глемин, А.В. Черепанов

Бийский технологический институт (филиал) АлтГТУ

им. И.И. Ползунова, г. Бийск

Обеспечение надлежащего качества транспортного обслуживания пассажиров является первоочередной задачей каждого перевозчика пассажирского автомобильного транспорта. Предложены пути повышения качества пассажирских перевозок в г. Бийске.

Городской пассажирский транспорт является одним из важнейших факторов, обеспечивающих жизнеспособность города, эффективность и нормальное функционирование, объединяя разрозненные части города в единый слаженный организм.

На сегодняшний день в городе Бийске действует 34 муниципальных маршрута. Протяженность городской автомобильной маршрутной сети составляет 528 км. Транспортным обслуживанием населения на территории Бийска занимаются транспортные организации различных форм собственности и индивидуальные предприниматели.

Общая численность перевозчиков, работающих на городских маршрутах составляет 169, из них 43 не прошли конкурса на право осуществления этой деятельности. Подвижной состав, принадлежащий частным предпринимателям, преимущественно малой вместимости и неприспособлен для работы на городских маршрутах с большим пассажиропотоком. Помимо этого автобусы находятся в неудовлетворительном техническом состоянии. Не проводятся предрейсовые и послерейсовые медицинские осмотры водителей и технические осмотры транспортных средств. Нет единой диспетчерская системы управления и контроля работы автобусов на линии.

Комплексное исследование пассажиропотока по всей муниципальной сети маршрутов города не проводилось более двадцати лет. Отсутствует оптимальное расписание движения по всем городским маршрутам.

В целях реализации мероприятий по улучшению транспортной деятельности, повышению эффективности и качества пассажирских перевозок, необходимо создать предприятие, выполняющее обязанности единого заказчика по договорам на право осуществления пассажирских перевозок по муниципальной маршрутной сети города Бийска.

В качестве учредителей для создания предприятия выступают МУП города Бийска «Трансагенство», ООО «Автотрейдинг», созданное на базе обанкротившегося предприятия МУП «Бийск-Межгород». Предприятие имеет возможность оказывать услуги по поддержанию подвижного состава частных перевозчиков, прошедших по конкурсу, в технически исправном состоянии; это позволит сохранить ключевых городских перевозчиков.

В структуру предприятия также войдет центральная диспетчерская служба, в составе которой диспетчерские пункты, расположенные на конечных остановках автобусных маршрутов: «Вокзал», «Кристалл», «Центр», «Гавань», «Нагорный», «Сорокино». Эти пункты регулируют и контролируют движение автобусов на соответствующих маршрутах, проводят на месте предрейсовые и послерейсовые медицинские и технические осмотры, организуют отдых и питание водителей, имеют в наличии резервные автобусы. Также в задачи центральной диспетчерской службы входит: организация и изучение пассажиропотоков, разработка маршрутной сети, составление и корректировка графиков и расписаний, обследование состояния дорог по автобусным маршрутам.

Для наиболее качественного обслуживания пассажиров необходимо в кратчайшие сроки провести комплексное обследование пассажиропотока на всех городских маршрутах. На основании исследования необходимо: составить оптимальное расписание движения автобусов, внедрить экспрессные, скоростные, укороченные маршруты и маршруты с разрывным графиком движения по часам «пик».

Следует так организовывать транспортное обслуживание, размещать жилье, промышленные, культурные, торговые и прочие объекты тяготения, чтобы поездки были предельно короткими, а потребность в них – минимальной. Большое значение имеет исключение монополизма перевозчиков, запускающее механизм конкурентной борьбы за пассажиров.

улучшение качества пассажирских МЕЖДУГОРОДНИХ ПЕРЕВОЗОК В ТУРИСТКО-РЕКРЕАЦИОННУЮ ЗОНУ «БИРЮЗОВАЯ КАТУНЬ»

А.М. Глемин, М.Ю. Александров

Бийский технологический институт (филиал) АлтГТУ

им. И.И. Ползунова, г. Бийск

Результатом создания особой экономической зоны «Бирюзовая Катунь» является интегрирование природных, рекреационных и культурно-исторических ресурсов Алтайского края, в связи с чем объем туристско-экскурсионных услуг ежегодно возрастает в 1,5 раза. Для качественного обслуживания потока туристов предлагается использовать транспортные услуги фирмы ООО «Автотрейдинг».

Значимым событием в жизни Алтайского края в 2006 году стала победа региона в федеральном конкурсе по созданию особой экономической зоны (ОЭЗ) туристско-рекреационного типа.

Создание особой экономической зоны «Бирюзовая Катунь» позволит реально:

- увеличить вклад Алтайского края в развитие туристско-рекреационного комплекса Российской Федерации;

- содействовать обеспечению положительной динамики экономического развития края путем формирования благоприятного инвестиционного климата в сфере туризма;

- вовлечь в сферу инвестиционной деятельности экономические ресурсы, использовать научно-технический потенциал, рыночную инфраструктуру и транспортно-географические преимущества Алтайского края.

Для размещения особой экономической зоны туристско-рекреационного типа выбран Алтайский район, расположенный в юго-восточной части края.

Туристско-рекреационная зона «Бирюзовая Катунь» представляет собой комплекс для отдыха, оздоровления и туризма на 3,0–3,5 тысячи мест, состоящий из двух крупных функциональных блоков:

- рекреационный базовый центр;

- территория маршрутов отдыха и туризма.

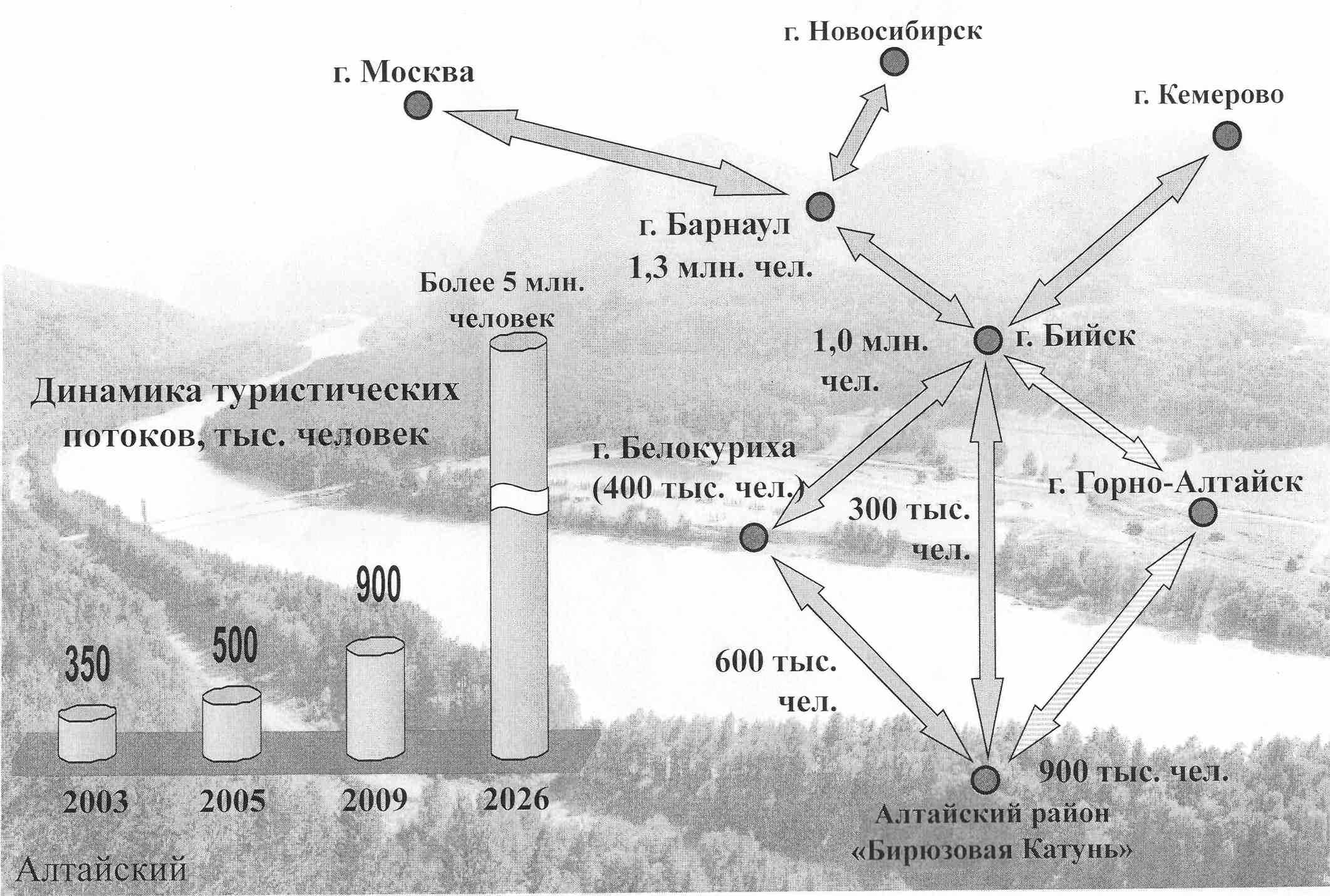

По экспертной оценке, к 2026 году предполагаемый туристический поток в ОЭЗ возрастет до 5 млн. туристов (см. рисунок 1).

Развитие данного комплекса уже в 2009 г. предполагает увеличение туристического потока до 900 тыс. чел. Этот рост способствует увеличению потребности в сфере пассажирских перевозок, открытию новых, ранее не существующих маршрутов.

Расположение города Бийска в непосредственной географической близости от ОЭЗ, наличие авиационного и железнодорожного сообщения с отдаленными регионами страны, способствует значительному увеличению туристических потоков через наш город.

Рисунок 1 – Рост потока туристов в «Бирюзовую Катунь»

Предлагается открытие нового маршрута Бийск – «Бирюзовая Катунь». Протяженность маршрута составляет 130 км, движение автобуса будет осуществляться по Чуйскому тракту вдоль живописной реки Катунь.

Для организации маршрута был проведен технологический расчет, включающий в себя выбор подвижного состава, отвечающего по техническим характеристикам всем требованиям эксплуатации на данном маршруте.

В результате расчета была выявлена необходимость в закупке двух автобусов марки Higer KLQ 6109 Q.

Принятое решение экономически обоснованно, является перспективным и может быть использовано в практической деятельности предприятия ООО «Автотрейдинг».

Повышение качества придорожного сервиса

А.М. Третьяков, В.И. Дегтярев

Бийский технологический институт (филиал) АлтГТУ

им. И.И. Ползунова, г. Бийск

В связи с ростом транспортного потока на трассе Бийск – Белокуриха, обусловленного развитием туристического бизнеса и строительством игорной зоны в с. Солоновка, необходимо развивать дорожный сервис, в частности, сеть автозаправочных комплексов, повышающих качество обслуживания автотуристов.

На территории Алтайского края появится одна из четырех российских игорных зон, которая разместится на территории Смоленского района и предположительно займет от 50 до 100 квадратных километров. К 2009 году за счет бюджетных средств из Бийска до игорной зоны будет проложена федеральная трасса первой категории протяженностью 90 километров, а также построены две развязки в разных уровнях – на пересечении с автомобильной дрогой М-52 и через автомобильную дорогу Бийск – Белокуриха. Транспортная инфраструктура также будет дополнена строительством мостов через реки Катунь, Каменка, Песчаная и путепроводов через местные автомобильные дороги. Также предполагается строительство аэропорта международного класса, что позволит снизить транспортные расходы на доставку туристов и грузов.

Соответственно на трассе Бийск – Солоновка ожидается существенное увеличение транспортного потока, что требует расширения автосервисной инфраструктуры, в частности, строительство автозаправочных станций.

Современная АЗС – это, как правило, целый комплекс, включающий в себя помимо собственно автозаправки следующие компоненты.

1. Мойка автомобилей. АЗС могут оснащаться небольшой мойкой и целыми моечными комплексами.

2. Станция технического обслуживания. Она может включать отдельные элементы и целые комплексы полного техобслуживания.

3. Стоянка. Может представлять собой площадку для нескольких машин и целый городок с разделением по типам автомобилей.

4. Магазин. Это может быть и обычный ларек, и вполне достойный комплекс по продаже товаров повседневного спроса.

5. Пункт питания. Может быть в виде кафе на пару столиков, а может быть и целый ресторанный комплекс.

6. Дополнительные услуги. Автозаправка может включать в себя целый центр отдыха с боулингом, бильярдным залом, небольшой гостиницей.

Автозаправочный комплекс включает АЗС и магазин и располагается в с. Солоновка Смоленского района Алтайского края. Проектируемый стационарный АЗК находится на выезде из села. Доставка нефтепродуктов на АЗК предусмотрена автобензовозами. Величина средней разовой заправки топливом для легковых карбюраторных автомобилей составляет 22 л, для дизельных автомобилей – 60 л.

Сопутствующая торговля на АЗС, служащая скорее привлечением для автомобилистов, чем источником сколько-нибудь значительных доходов, обеспечит больший приток клиентов. Функции сопутствующей торговли зависят, прежде всего, от ассортимента предлагаемого товара и умения предложить посетителю именно то, в чем он нуждается в данный момент. Спрос посетителя определяются сезоном. Сформировать предложение товаров соответственно времени года – значит наладить тенденцию спроса во всех секторах автозаправочного комплекса. Предполагается следующий ассортимент товаров:

- эксплуатационные материалы (масла, тосол, тормозная жидкость, антизапотеватели и т. п.);

- автоаксессуары;

- продукты питания (прохладительные напитки, бакалейные товары);

- сигареты, спички;

- туристический инвентарь (включая древесный уголь, шампура и мангалы);

- спортивный инвентарь;

- средства личной гигиены, средства от насекомых.

Создание автозаправочного комплекса сформирует благоприятный имидж и повысит конкурентоспособность предприятия, а также качество обслуживания клиентов.

многотопливная автозаправочная станция – один из путей повышения качества дорожного сервиса

А.М. Третьяков, Д.А. Коноплянкин

Бийский технологический институт (филиал) АлтГТУ

им. И.И. Ползунова, г. Бийск

Многотопливная автозаправочная станция (МАЗС) позволяет одновременно реализовывать два и более видов топлива (жидкое моторное топливо, сжиженный углеводородный газ, другие виды). Экономически выгодно проводить реконструкцию существующих АЗС в многотопливные, чем строительство новых.

Деление АЗС по видам топлива в определенной степени условно, поскольку все чаще строятся многотопливные АЗС. Это повышает устойчивость бизнеса и привлекательность станции для автомобилистов. По ряду экономических причин переоборудование автомобилей на газовое топливо представляется интересным и перспективным. В современных условиях практически нет сомнений в возможности на порядок повысить поставки газа автомобильному транспорту.

В России действующая сеть АГЗС не обеспечивает сквозного проезда на природном газе с севера на юг и с востока на запад. Практический опыт и теоретические расчеты показывают, что оптимизация технико-экономических параметров позволяет сделать эффективным практически любой проект – от дополнения традиционной АЗС газовой заправкой на два пистолета до строительства большой МАЗС.

Рассматривается реконструкция традиционной АЗС под многотопливную в с. Майма для заправки автомобилей СУГ и бензином.

Емкость подземных резервуаров 150 м3 для нефтяного топлива (50 м3 –бензин А–80, 25 м3 – бензин АИ–92, 25 м3 – бензин АИ–96, 50 м3 –дизтопливо). АЗС предназначена для приема бензина и дизтоплива из автоцистерн емкостью 8 м3, хранения его и заправки легковых и грузовых автомобилей через топливораздаточные колонки.

Разработан проект с установкой одной газораздаточной колонки и двух подземных одностенных резервуара для хранения газа объемом 2×4,2 м3, предназначенных для заправки баллонов легковых и грузовых автомобилей сжиженным углеводородным газом (СУГ), прием сжиженного углеводородного газа из автоцистерн емкостью 8 м3 через насос, хранение его в подземных резервуарах, заправка им автомобилей через газораздаточную колонку.

Проект разработан для реконструкции традиционной автозаправочной станции под многотопливную, из расчета заправки моторный топливом 250 автомобилей в сутки (150 легковых и 60 грузовых машин с карбюраторными двигателями 40 грузовых машин с дизельными двигателями) и сжиженным газом 100 автомобилей в сутки (85 легковых машин с 50 литровыми баллонами и 15 грузовых машин с 171 литровыми баллонами).

Расчетное годовое количество поступления и отпуска нефтепродуктов и газа: бензин А–80 – 544 тонн, бензин АИ–92 – 700 тонн, бензин АИ–96 – 425 тонн, дизтопливо – 630 тонн, сжиженный газ – 2117 м3.

В состав МАЗС будут входить следующие здания и сооружения:

– операторная,

– резервуарный парк подземных стальных одностенных резервуаров емкостью 25 м3 (2 шт.) для бензина – АИ–96 и АИ–92, и емкостью

50 м3 (2 шт.) для бензина А–80 и дизтоплива,

– резервуарный парк подземных стальных одностенных резервуаров емкостью 5 м3 каждый для хранения сжиженного углеводородного газа (СУГ) (4 шт.),

– топливораздаточные колонки,

– газораздаточные колонки,

– площадки для автоцистерн,

– площадка для насосов,

– площадка для слива жидкого моторного топлива,

– аварийный резервуар для приема топлива при сливе из автоцистерны емкостью 10 м3,

– система сбора и очистки поверхностных и дождевых стоков (дождеприемник, нефтеуловитель, колодец–сборник),

– система технологических трубопроводов,

– пожарные резервуары емкостью 100 м3 – 2 шт.,

– инвентарные средства пожаротушения.

В проекте предусмотрены санитарно-гигиенические мероприятия. Поэтому реконструкция традиционной АЗС под многотопливную в селе Майма на 434 км Чуйского тракта не нанесет большого ущерба окружающей среде, не окажет серьезного воздействия на воздушную среду, не представляет угрозы для здоровья человека при прямом, косвенном, кумулятивном и других видов воздействия с учетом отдаленных последствий, и ее эксплуатация не приведет к необратимым или кризисным изменениям в природной среде в период строительства, эксплуатации и ликвидации. Воздействие на флору и фауну также сведено к минимуму.

Рентабельность составит 14%, капитальные вложения – 1868848 руб., срок окупаемости – 1,7 лет.

РЕГУЛИРОВАНИЕ СОСТАВА ГАЗОВОЙ СРЕДЫ ДЛЯ УЛУЧШЕНИЯ КАЧЕСТВА ХРАНИМОЙ СЕЛЬХОЗПРОДУКЦИИ

И.Е. Джамалетдинова

Научно-производственное объединение «Академприбор», г. Ташкент, Узбекистан

Показана возможность более качественного хранения сельхозпродукции в регулируемой газовой среде с использованием газоразделительных мембран при повышенных температурах, без использования дорогостоящего оборудования

В настоящее время наиболее эффективным способом является хранение плодоовощной продукции в регулируемой газовой среде (РГС). Суть данного метода состоит в управлении составом газовой среды, в которой хранятся продукты питания, с целью замедления процесса порчи и удлинения срока годности.

Одним из способов регулирования состава газовой среды, является использование селективных газоразделительных мембран, с поверхностью, рассчитанной в соответствии с требуемым уровнем проницаемости. Такая мембрана в упаковочной таре имеет вид «окошечка», через нее поступает необходимое для дыхания упаковываемого продукта количество СО2. Практическая реализация данного способа осуществляется в полиэтиленовых контейнерах с силиконовой вставкой, что имеет ряд существенных недостатков. Чаще всего данные контейнеры разового использования, так как все работы по загрузке и выгрузке производятся вручную и при малейшей неосторожности пленка рвется. Кроме того выход состава газовой среды на оптимальный режим достигается через значительный промежуток времени.

В настоящей работе предпринята попытка устранить по возможности перечисленные недостатки, удлинить сроки хранения простыми техническими средствами при небольших затратах без использования дорогостоящего оборудования (холодильные камеры, насосы, компрессора).

Для этой цели в герметичную емкость для хранения после загрузки плодов вставляется съемный диффузионный элемент из селективной газоразделительной мембраны на специальном коллекторном устройстве, для осуществления необходимого газообмена при дыхании плодов.

Конструкция диффузионного элемента представляет собой герметичный пакет с двух сторон состоящий из газоразделительной селективной по отношению к кислороду и углекислому газу мембраны, между которыми для механической прочности установлена пористая подложка (суппорт). В качестве газоразделительной мембраны была использована асимметричная пленка на основе поливинилтриметилсилана (ПВТМС), газоразделительные свойства которой приведены в таблице1. Герметизация диффузионного элемента по периметру осуществлялась эпоксидной смолой, которая инертна по отношению к данному полимеру. Диффузионный элемент герметично закреплялся в специальном коллекторном устройстве с помощью резиновых прокладок. Испытание на проницаемость по воздуху проводилось манометрическим вакуумным методом. По изменению давления во времени в вакуумированном объеме можно было судить о скорости прохождения воздуха через мембрану. Коэффициент проницаемости рассчитывался по формуле:

где V – объем, в который натекает продиффундировавший через мембрану газ, см; Рв – внешнее давление исходного газа;

t – время натекания, с; S – рабочая поверхность мембраны, см; Р1 – Р2 – изменение давления под мембраной, мм. рт. ст.

t – время натекания, с; S – рабочая поверхность мембраны, см; Р1 – Р2 – изменение давления под мембраной, мм. рт. ст.Полученная величина должна быть в соответствии с расчетной, полученной по чистым газам (табл.1).

Таблица 1 – Газоразделительные свойства ПВТМС-мембран

| Мембрана | Газопроницаемость, л/м2ч кг/cм2 | Коэффициент селективности | ||||

| CO2 | O2 | N2 | CO2/O2 | CO2/N2 | О2/N2 | |

| ПВТМС | 1400 | 480 | 165 | 2,8 | 8,4 | 2,9 |

Поверхность диффузионного элемента рассчитывалась для каждого конкретного случая в зависимости от газоселективных свойств используемой мембраны, вида и сортовых особенностей плодов, объема тары.

Преимущество данного способа регулирования состава газов заключается в возможности многократного использования диффузионного элемента. При переходе к хранению нового типа продукции, он может быть легко заменен другим с нужной рабочей поверхностью. Кроме того, в конструкции устройства предусмотрена возможность вакуумной откачки или напуска газа в камеру для хранения, что позволяет практически сразу выйти на заданный оптимальный режим хранения.

В основу постановки данного эксперимента положена идея замещения кислорода газообразным азотом. Для закладки были взяты яблоки сорта Голден. Контрольный образец находился на открытом воздухе в естественных условиях с нормальным содержанием кислорода, углекислого и других газов. Для подавления развития микроорганизмов после закладки внутренняя поверхность камеры, яблоки, диффузионный элемент обрабатывались озоно-воздушной смесью с концентрацией озона 0,2-0,5 г/м3 при экспозиции 3х102 с. После герметизации камера наполнялась газообразным азотом до небольшого избыточного давления (1,6 атм). При этом концентрация кислорода сразу снижается с 21% до 10-1 2%. Использование азота не случайно. В настоящее время азот широко применяется для упаковки и хранения пищевых продуктов всех типов. Кроме того, являясь инертным газом, азот не оставляет никаких следов и не представляет опасности для здоровья человека. По своей природе азот не содержит влаги, что замедляет рост плесени. Недостаток кислорода замедляет размножение бактерий, вызывающих изменение качества продуктов. Испытания проводились при комнатной температуре (около 30оС).

В первый день после загрузки яблок диффузионный элемент был соединен с атмосферой и через него за счет разности парциальных давлений шел остаточный выброс кислорода, как более легкопроникающего газа, чем азот. После достижения в камере концентрации кислорода примерно 5 % выход в атмосферу перекрывался и за счет естественного дыхания плодов происходило дальнейшее снижение содержания кислорода и накопление углекислого газа. Когда концентрация углекислого газа достигала верхнего допустимого значения (примерно 5 %), в работу опять включался диффузионный элемент, через который в атмосферу выводился избыток СО2. Промежуток времени, когда концентрация СО2 в камере достигает верхнего допустимого значения можно легко рассчитать, используя данные таблицы1 и известные величины удельных газовыделений плодов.

По истечение 25 дней (в два раза дольше), яблоки, находящиеся в условиях регулируемой атмосфере при температуре окружающей среды сохранили выраженный зеленоватый оттенок, убыль массы у них была значительно ниже, чем у контрольного образца.

Таким образом, показана возможность более качественного хранения сельхозпродукции в регулируемой газовой среде с использованием газоразделительных мембран при повышенных температурах, без использования дорогостоящего оборудования.