Десятые академические чтения раасн, 2006 г

| Вид материала | Документы |

СодержаниеСПИСОК литературЫ СПИСОК литературЫ Дорожный песчаный бетон с активными наполнителями Проблемы системы качества строительства в современных условиях |

- Десятые академические чтения раасн, 2006, 1092.49kb.

- Десятые академические чтения раасн, 2006, 1266.3kb.

- Концепция устойчивого развития в стратегии градостроительства франции 05. 23. 22 Градостроительство,, 332.07kb.

- Резолюция районной детской экологической конференции Десятые Басарукинские чтения, 39.32kb.

- План организационно-педагогической деятельности с детьми, имеющими ярко-выраженные, 77.33kb.

- Новосибирский государственный педагогический университет, 43.06kb.

- Академические программы и экзаменационные курсы в австралии международные центры Embassy, 146.35kb.

- Экология человек общество, 371.15kb.

- Министерство образования и науки российской федерации московский государственный областной, 2810.15kb.

- Рассказывайте детям о ценности чтения. Показывайте связь чтения с их успехами в учебе, 97.26kb.

СПИСОК литературЫ

Баженов Ю.М. Технология бетона: Учебник. – М.: Изд-во АСВ, 2003. – 500 с.

- Волженский А.В. Генезис пор в структурах гидратов и предпосылки к саморазрушению твердеющих вяжущих // Строительные материалы. – 1981. – № 8. – С. 19-21.

- Белов В.В. Капиллярное структурообразование в дисперсных системах, применяемых для производства строительных материалов // Известия вузов. Строительство. – 2002. – № 9. – С. 46-51.

- Prigogine J. Etude formdinamidne des phenomenes irreversibles. – Paris. – 1947. – P. 132.

- Шмитько Е.И. О влиянии влажностного фактора на процессы гидратационного твердения цемента // Известия вузов. Строительство. – 1995. – № 11. – С. 68-73.

- Лыков А.В. Тепломассообмен: Справочник. – 2-е изд., доп. и перераб. – М.: Энергия. – 1978. – 480 с.

- Белов В.В. Управление структурой и свойствами композиций для изготовления строительных материалов с учетом действия капиллярного сцепления в дисперсных системах: Автореферат диссертации доктора технических наук. – Пенза. – 2003. – 36 с.

УДК 621.793.8

Михалкина Т.М., ст. преподаватель

Ижевский государственный технический университет

ИсСЛЕДОВАНИЕ отходов вермикулитовой руды

для огнезащиты изделий из древесины

Широко известны работы [1, 2] по разработке и исследованию вспучивающихся покрытий на основе природных минералов: биотит, вермикулит и их отходов, полученных при разработке и обогащении руд.

Указанные покрытия имеют хорошие теплоизолирующие свойства с низким коэффициентом теплопроводности за счет химического разложения вещества (дегидратация, выделение инертных газов). При этом наблюдается уменьшение концентрации окислителя у поверхности покрытия.

Для создания этих покрытий можно использовать вермикулитовую руду, в состав которой входят гидрослюда и сопутствующие минералы: кальцит, роговая обманка, магнетит, апатит, полевой шпат.

Присутствие во вспучивающихся покрытиях гидрослюды приводит к целому ряду положительных эффектов, которые проявляются при воздействии тепловых и пламенных источников на конструкцию: вспучивание зерен гидрослюд с поглощением большого количества тепла и одновременно дегидратацией, резкого снижения теплопроводности.

Для исследования были взяты тонко дисперсные порошки сопутствующих гидрослюдам минералов, сопутствующие минералы вермикулитовой руды РВ-80, ТУ-21-25-75-71 имели размеры частиц 63*10-5 м; 31,5х10-5 м; 14х10-5 м. В качестве связующего использовали жидкое натриевое стекло (=1460 кг/м3; модуль 2,7-2,8). Сопутствующие минералы выделяли из вермикулитовой руды. Проводили фракционный анализ с помощью метода мелкого заполнителя, в соответствии ГОСТ 87-36-67. Химический анализ сопутствующих гидрослюдам минералов произведен с помощью методов комплексометрии (а); гравиметрии (б) и титрометрии (в), в соответствии с ГОСТами: 26.42.386; 26425-86; 212163-76; 26424-86; 162642.

Испытание на огнестойкость произведено в соответствии с ГОСТ 12.1044.89. Прибор: ОТМ, диапазон измерения 273 К-1173 К; класс точности 0,5.

Определение разрушающих напряжений на сжатие и на изгиб производилось по ГОСТ 3104-46. Исследование теплофизических свойств проводились с помощью калориметра (ИТ-С-400).

На основе фракционного анализа определен зерновой состав сопутствующих минералов: Фракция 250х10-5 м - а250х10-5 - 2,2%

125х10-5 м - а125х10-5 - 1,34%

63х10-5 м - а63х10-5 - 8,76%

31,5х10-5 м - а31,5х10-5 - 9,7%

14х10-5 м - а14х10-5 - 53,5%

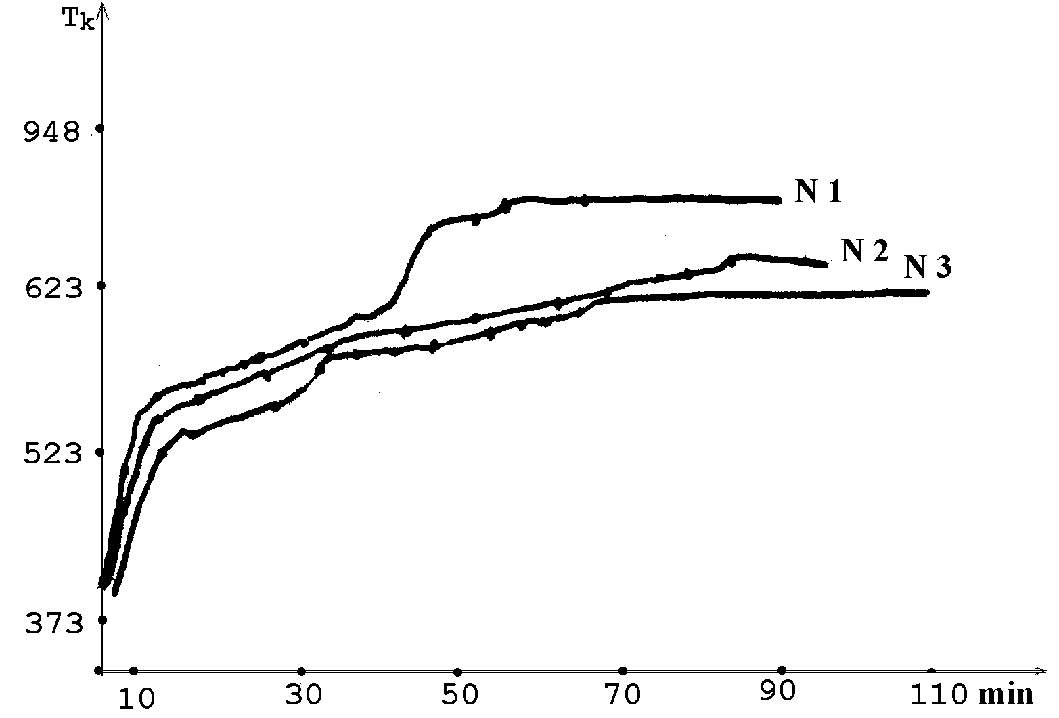

Для исследования использовали фракции 63,0*10-5 м (1), 31,5х10-5 м (2) и 14х10-5 м (3), которые составляют 72% от общей массы пробы. Изменение химического состава фракций 1, 2, 3 не обнаружено. Результаты химического анализа представлены в таблице. При испытании на огнестойкость были исследованы образцы, полученные из композиции, содержащие различные фракции минералов (рис.1).

Таблица 1

Содержание оксидов в сопутствующих минералах

| Содержание оксидов | |||||

| SiO2 | Fe2O3 | Al2O3 | CaO | MgO | SO3 |

| 37,0 | 6,0 | 12,5 | 2,0 | 26,0 | 0,07 |

Рис. 1. Изменение огнестойкости во времени

Установлено, что наибольшая эффективность достигается при использовании композиции, содержащей фракцию 14*10-5 м, что можно объяснить повышением роли адсорбированной Н2О и увеличением активности частиц при взаимодействии с жидким стеклом, что в свою очередь стимулирует выделение воды из жидкого стекла и углекислого газа из кальцита. Вместе с тем снижение количеств сопутствующих минералов в композиции за счет увеличения жидкого стекла ведет к уменьшению огнестойкости и степени вспучивания.

Была выбрана наиболее эффективная композиция, содержащая фракцию 14*10-5 м, и исследована зависимость теплоемкости от температуры (рис. 2). При этом менялось соотношение компонентов по массе связующего (жидкое натриевое стекло) и сопутствующие гидрослюдам минералы.

Р

ис. 2. Изменение теплоемкости от температуры

По результатам исследования зависимости теплоемкости от температуры определено наиболее оптимальное содержание компонентов по массе, жидкое стекло 65%, сопутствующие гидрослюдам минералы 35%.

Работа профинансирована по Федеральной целевой программе "Интеграция".

СПИСОК литературЫ

1. Романков И.Г., Левитес Ф.А. Огнезащита строительных конструкций. Москва, Стройиздат, 1991, - 320 с.

2. Геммерлинг Г.В. Вермикулит. Сборник научных трудов под редакцией Геммерлинга Г.В., Челябинск. - 1988, - с. 9 -14.

УДК 691.327:666.97

Морозов Н.М., аспирант, Морозова Н.Н., канд. техн. наук, доцент,

Хозин В.Г., д-р техн. наук, профессор

Казанский государственный архитектурно-строительный университет

ДОРОЖНЫЙ ПЕСЧАНЫЙ БЕТОН С АКТИВНЫМИ НАПОЛНИТЕЛЯМИ

Высокие показатели прочности бетона - залог большей долговечности, что особенно важно при получении бетонов дорожного назначения. В дорожное строительство активно внедряются мелкозернистые бетоны (МЗБ) и более чем тридцатилетний опыт его применения в дорожных покрытиях и аэродромных с показал эффективность этого материала. По мнению Баженова Ю.М. [1] мелкозернистость бетона обладает рядом достоинств, среди которых можно назвать возможность создания однородной высококачественной структуры без включений крупных зерен иного строения и высокая технологичность – возможность формирования изделий и конструкций методами литья, экструзии, прессования, штампования, набрызга и другими.

Особенно эффективно использование жестких и сверхжестких смесей, обладающих высокой начальной прочностью. На применение таких бетонных смесей, нуждающихся в особо интенсивном уплотнении, рассчитан метод зонного нагнетания [2].

В связи с этим на кафедре ТСМИК исследуется возможность получения дорожных мелкозернистых бетонов и изделий на их основе уплотняемых методом зонного нагнетания. В работах, выполненных ранее, были получены составы мелкозернистого бетона для дорожных изделий (определено оптимальное водоцементное отношение для различных марок бетона), изготовляемых по этой технологии.

Существенное влияние на прочность мелкозернистого бетона оказывает зерновой состав песка. Определяющим в этом случае является плотность упаковки зерен песка и его удельная поверхность. Управление качеством мелкозернистых бетонов за счет оптимизации гранулометрии песка представляется наиболее технически и экономически простым решением [3]. По мнению [4, 5] содержание в песке зерен более 1,25 мм должно быть не менее 50%.

В нашей работе в качестве заполнителей использовали песок Камского месторождения, который был рассеян на 3 фракции: 5-1,25 мм, 1,25-0,315 мм, 0,315-0,14 мм и выбрано их оптимальное соотношение [6]. В качестве вяжущего использовали портландцемент марки ПЦ500 Д0 ОАО «Мордовцемент». Применяли также суперпластификатор «Полипласт СП-1» ООО «Полипласт-УралСиб». Кроме того, для повышения прочности мелкозернистого бетона уплотняемого зонным нагнетанием была рассмотрена возможность использования суперпластификатора С-3.

Таблица 1

Физико-механические свойства мелкозернистых бетонов изготовленных методом зонного нагнетания

| № | Состав Ц : П | Количество С-3, % от массы цемента | Уменьшение водо-потребности смеси, % | Плотность МЗБ, кг/м3 | Прочность МЗБ, МПа через | |

| 1 сутки | 28 суток | |||||

| 1 | 1 : 3 | - | - | 2329 | 27,2 | 59,2 |

| 2 | 1 : 3 | 0,8 | 10 | 2305 | 31,0 | 60,8 |

| 3 | 1 : 3 (песок опт. гран. состава ) | - | 10 | 2403 | 34,0 | 72,6 |

| 4 | 1 : 4 | - | - | 2240 | 20,3 | 40,8 |

| 5 | 1 : 4 | 0,8 | 10 | 2251 | 23,4 | 46,5 |

Из табл. 1 видно, что при уплотнении МЗБ методом зонного нагнетания применение песка оптимальной гранулометрии позволяет уменьшить водопотребность смеси на 10 % и повысить прочность в 28 суточном возрасте на 23%. Использование суперпластификатора в количестве 0,8% от массы цемента также позволяет снизить водопотребность на 10%, а прочность возрастает только на 14 %. Более высокая прочность с использованием песка оптимального зернового состава, объясняется более высокой плотностью мелкозернистого бетона.

Весьма перспективным является применение для строительства дорожных одежд высокоэффективных цементобетонов (HPC), в которых обязательно применение тонкодисперсных добавок. Особенно активно внедряются многокомпонентные мелкозернистые бетоны, в которых используются композиционные вяжущие вещества, комплексы химических модификаторов структуры и свойств материала, активные минеральные компоненты, в том числе супертонкие, расширяющие и другие специальные добавки.

Большинство наполнителей, например, искусственного происхождения, обладают химической активностью и в той или иной мере дополняют или повышают активность самого вяжущего. В нашей работе в качестве наполнителей использовали: микрокремнезем МК-85, речной песок, вспученный перлит (отработанная тепловая засыпка для криогенных установок).

Песок и перлит размалывали в специальной пружинной мельнице в течение 3 и 0,5 мин соответственно, до удельной поверхности более 600 м2/кг. Далее была определена активность минеральных наполнителей по методике [7].

Рис. 1 Активность минеральных добавок, по поглощению извести из раствора

Как видно из рис.1 наибольшей активностью обладает микрокремнезем, менее активен песок. В то же время микрокремнезем понижает рН известкового раствора с 12,6 до 10,25, а перлит только до 12,15, что более благоприятно для сохранности арматуры в бетоне.

Введение перлита и микрокремнезема в цементное тесто увеличивает его водопотребность, и не оказывает влияния на сроки его схватывания (табл. 2). Нормальная густота цементного теста с перлитом увеличивается на 9%, а с микрокремнеземом - на 4%.

Таблица 2

Влияние минеральных добавок на нормальную густоту и сроки схватывания цемента

| № сос-тава | Количество, % | НГ, % | Время схватывания, ч-мин | ||

| перлита | МК-85 | ||||

| начало | конец | ||||

| 1 | - | | 24,25 | 3 – 05 | 3- 55 |

| 2 | 0,5 | - | 24,25 | 3 – 10 | 4 – 10 |

| 3 | 1 | - | 24,5 | 3 – 10 | 4 – 00 |

| 4 | 2 | - | 25 | 3 – 10 | 4 – 10 |

| 5 | 3 | - | 25,25 | 3 – 10 | 4 – 00 |

| 6 | 5 | - | 26,4 | 3 – 15 | 4 -1 0 |

| 7 | - | 0,5 | 24,5 | 3 - 05 | 4 - 05 |

| 8 | - | 1 | 24,75 | 3 - 05 | 3 - 55 |

| 9 | - | 3 | 25 | 3 - 15 | 4 – 05 |

| 10 | - | 5 | 25,25 | 3 - 15 | 4 - 05 |

Таким образом, при уплотнении методом зонного нагнетания МЗБ с песком оптимального гранулометрического состава позволило снизить водопотребность смеси, так же как и использование суперпластификатора «Полипласт СП-1», на 10%, но при этом прирост прочности больше чем в случае «Полипласт СП-1».

Учитывая, что перлит - отработанный и легкоразмалываемый материал - имеет более высокую активность по поглощению СаО, чем песок, хотя меньше чем микрокремнезем, он может быть использован для получения высокоэффективных цементобетонов (HPC).

СПИСОК литературЫ

1. Баженов Ю.М. Многокомпонентные мелкозернистые бетоны. // Строительные материалы, оборудование, технологии ХХI века. – 2001, № 10. – С. 24.

2. Королев Н.Е., Зубкин В.Е. Не укатывать, а нагнетать. // Строительные и дорожные машины. №3. 1997. С.38-39.

3. Вознесенский В.А., Дао Дат, Ляшенко Т.В., Циганенко Н.А. Анализ влияния гранулометрии песка и добавок на качество мелкозернистого бетона. // Обычные и специальные бетоны на минеральных вяжущих: Межвузовский сборник, Казань; КХТИ, 1985. С. 39-42.

4. Ахвердов И.Н. Основы физики бетона. – М. 1981

5. Львович К.И. Выбор песков для песчаного бетона // Бетон и железобетон. №2. 1994. С.12-16.

6. Морозов Н.М., Хозин В.Г. Песчаный бетон высокой прочности. // Строительные материалы. 2005. №11. С.25-26.

7. Кальгин А.А., Сулейманов Ф.Г. Лабораторный практикум по технологии бетонных и железобетонных изделий. - М.: Высш. шк., 1994. – 272 с.

УДК 691.2

Мубаракшин Р.Х., начальник инспекции ГАСН РТ

Инспекция Госархстройнадзора Республики Татарстан

Изотов В.С., д-р техн. наук, доцент, Строганов В.Ф., д-р хим. наук, профессор

Казанский государственный архитектурно-строительный университет

ПРОБЛЕМЫ СИСТЕМЫ КАЧЕСТВА СТРОИТЕЛЬСТВА В СОВРЕМЕННЫХ УСЛОВИЯХ

Строительный комплекс представляет собой сложный и многообразный хозяйственный механизм, включающей инженерные изыскания, проектирование объектов различного назначения, разработку различного рода проектной и нормативно-технической документации, изготовление строительных материалов, изделий и конструкций, строительно-монтажные работы, содержащие большой перечень организационно- технических мероприятий: от подготовки строительной площадки до ввода в эксплуатацию завершенного строительством объекта.

Слабым звеном в этом сложным механизме в настоящее время является система контроля качества на всех этапах жизненного цикла строительной продукции и услуг.

Имеющаяся информация Лицензионного Центра и Инспекции ГАСН РТ показывает, что в настоящее время должного контроля со стороны заказчиков и генподрядчиков за качеством строительства не ведется.

Анализ состояния нарушений, которые имеют место в строительстве, говорит о том, что на первом месте находятся нарушения организационно-правового порядка. Например, объект строится без разрешения на строительство, без утверждения проектной документации и так далее. Очень часто встречающееся нарушение (даже на крупных объектах) — строительство по проектам, не имеющим положительного заключения экспертизы. Подобные упущения обнаруживаются порой уже на завершающей стадии строительства, когда основные работы выполнены и объект практически готов к вводу

Особую тревогу вызывает качество строительных материалов, изделий и конструкций, а также качество ведения СМР. Развивается опасная тенденция решения Заказчиком проблемы удешевления строительства за счет уменьшения затрат на контроль, в том числе и на лабораторный, а также за счет неоправданной замены более дорогостоящих, но качественных материалов на более дешевые, но менее качественные.

Основное предназначение системы контроля качества – это предупреждение негативного влияния последствий строительства зданий и сооружений, капитального ремонта и реконструкции действующих объектов различного назначения на человека, его имущество путем обеспечения всех нормативных требований по основополагающим моментам строительного производства в сложившихся условиях, в том числе предотвращения применения в строительстве недоброкачественных и непроверенных материалов, повышения ответственности всех участников инвестиционной деятельности за конечный результат.

Система контроля качества включает в себя технический надзор за строительством со стороны заказчика, авторский надзор проектировщика и государственный контроль (надзор) со стороны уполномоченных органами исполнительной власти государственных учреждений.

В современных условиях, особенно в связи с введением в действия Закона о техническом регулировании [1], система контроля качества в строительстве, в том числе и Государственный контроль и надзор за качеством строительства должны быть направлены на необходимость обеспечения основополагающих требований к надежности, безопасности и долговечности зданий и сооружений. Решение этой проблемы без эффективной внутрипроизводственной системы контроля качества не возможно.

На создание и эффективное функционирование внутрипроизводственной системы контроля качества ориентирует не только вступивший в силу в 2002г Закон о техническом регулировании, но и серия Государственных стандартов – ГОСТР ИСО 9000 [2-4], Закон о лицензировании, Постановление Правительства РФ от 21.032002г о Лицензировании деятельности в области проектирования и строительства, действующий Градостроительный Кодекс, и новый Градостроительный кодекс, который поэтапно должен функционировать с 2005г и полностью вступит в силу в 2010г.

Обеспечение качества при одновременном снижении затрат всегда является целью любого производителя, ибо некачественный продукт не покупается, а высокие производственные затраты влекут за собой потерю прибыли от продажи даже качественного товара. В современных условиях становится весьма актуальным гарантия качества продукции строительного комплекса. По результатам проверок инспекции Госархстройнадзора России установлено, что 93% проверенных строящихся объектов имеют значительные и критические дефекты в возведении ответственных конструкций, а их устранение требует дополнительного вложения финансовых средств и увеличения продолжительности строительства.

Гражданский Кодекс (ст.755) ответственность за недостатки (дефекты), обнаруженные в пределах гарантийного строка, возлагает на подрядчика, который должен нести определенные материальные потери.

Известно, что предупреждение дефектов обходится гораздо дешевле, чем их исправление. Чем позже выявляется дефект, тем больше материальных, финансовых и трудовых ресурсов потребуется на его устранение. Предупредить появление существенных дефектов призвана система внутрипроизводственного контроля качества. Эффективность этой системы можно оценить по уменьшению доли затрат на устранении дефектов в общей структуре затрат на обеспечение заданного уровня качества строительного объекта (рис.1).