«Технология текстильных изделий»

| Вид материала | Учебное пособие |

- Программа научно-педагогической практики для магистров 1 курса дневной формы обучения, 60.73kb.

- Создание изделий из текстильных материалов, 192.48kb.

- Рабочая программа и контрольные задания для студентов заочного обучения по специальности, 211.3kb.

- Технология и проектирование текстильных изделий» б 1 «Начертательная геометрия, инженерная, 13.98kb.

- Программа государственного экзамена по специальности 240202 «Химическая технология, 245.86kb.

- 261100 Технология проектирования текстильных изделий, 18.19kb.

- Аннотация программы 261100. 62 Технологии и проектирование текстильных изделий Код, 48.23kb.

- Рабочая программа дисциплины «технология швейных изделий» Для специальности, 201.99kb.

- Университет Кафедра «Технология, конструирование изделий и товаров», 86.11kb.

- Окислительная деструкция целлюлозы в щелочной среде и разработка целлюлозосохраняющих, 366.8kb.

3. Натяжение нитей в процессе снования

Основным технологическим требованием к процессу снования является создание равномерного и одинакового по величине натяжения всех основных нитей.

При увеличении натяжения показатели свойств используемых нитей ухудшаются, в то же время при недостаточном натяжении нитей получают паковку с недостаточной плотностью намотки. В результате неравномерности натяжения может нарушиться форма паковки, на ней образуются выпуклости и впадины, что приводит к увеличению обрыв-ности в ткачестве.

Фактором, обуславливающим неравномерность натяжения одновременно снующихся нитей, является различная высота расположения бобин в шпулярнике. Нити нижних и верхних горизонтальных рядов имеют большие углы перегиба в выпускных гребёнках, чем нити со средних рядов, за счёт чего натяжение нитей, наматывающихся на сновальный валик или барабан, различно в зависимости от расположения бобины по высоте в шпулярнике. Кроме того, различные нити имеют разный перегиб в выпускных гребёнках и в делительном рядке в зависимости от того, пробраны ли нити в средние или крайние зубья рядка, что также является причиной неравномерности натяжения нитей при сновании. Эта неравномерность, по результатам эксперимента, составляет 10 %, без учёта неравномерности натяжения нити после натяжных приборов.

Чтобы обеспечить равномерное натяжение нити при сновании, необходимо постоянно наблюдать за протеканием технологического процесса, не допускать повышения натяжения нитей и разности их натяжения. Разность натяжения нитей, возникшую при сновании, невозможно устранить или уменьшить в дальнейшем.

Величину натяжения нити при сновании пряжи на партионных сновальных машинах можно ориентировочно определить, как и при перематывании пряжи, по следующей формуле:

, , | |

где Т – натяжение одной нити, сН; Рн – прочность одной нити [1], сН; а – коэффициент, зависящий от прочности одиночной нити: для хлопчатобумажной пряжи 3–7 % от Рн; для льна 3–12 % от Рн; для натурального шелка 1 % от Рн.

Общее натяжение нити при сновании складывается из следующих компонентов:

| Т = Тб + Тнапр + Тнат, | (41) |

где Тб – натяжение нити при сходе с бобины; Тнапр. – натяжение, создавае-мое в результате огибания нитью направляющих поверхностей; Тнат. – натя-жение в натяжном приборе.

Для поддержания постоянного и равномерного натяжения всех нитей и для изменения натяжения нити шпулярники снабжают нитенатяжителями.

Они бывают шайбовые, гребенчатые, комбинированные.

К ним предъявляются следующие требования:

1) простота, быстрота и равномерность настройки натяжения нитей;

2) возможность регулирования для создания различного натяжения;

3) наличие эффекта самоочистки;

4) предотвращение сдвигов элементарных нитей;

5) применение износостойких нитепроводящих элементов;

6) возможность централизованной настройки всех нитенатяжителей;

7) высокая надежность в эксплуатации.

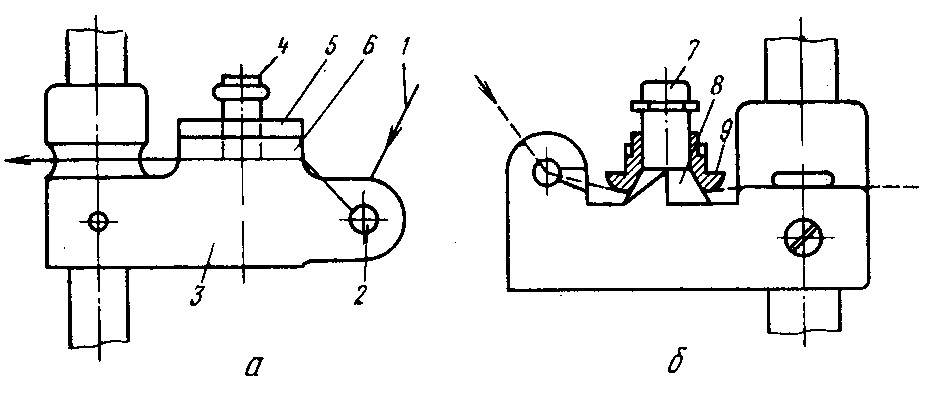

Наиболее распространены шайбовые натяжные приборы (рис. 33,а).

Нить 1, сматываясь с бобин, проходит направляющий глазок 2 фарфорового корпуса 3, огибает фарфоровый палец 4 и цилиндрическую направляющую фарфора. На палец 4 надевается фибровая шайба 6 массой 3,5–4 г. Необходимое натяжение нити создается дополнительными металлическими шайбами 5.

В ИвНИТИ была разработана конструкция натяжного прибора, в котором конусная тормозная шайба сидит на конусном фарфоровом основании. Сила торможения регулируется как массой самой тормозной шайбы, так и грузовыми шайбами.

По сравнению с обычными шайбовыми натяжителями, этот прибор лучше очищается от сора и в нем созданы более благоприятные условия для прохождения утолщений нити.

Рис. 33. Нитенатяжители:

а – с плоскими шайбами; б – с конической шайбой

Нитенатяжитель, предложенный ИвНИТИ, отличается от предыдущего тем, что фарфоровый палец 7 (рис. 34,б) имеет конусное основание 8, на которое надевается коническая фибровая шайба 9.

В зависимости от скорости снования и линейной плотности пряжи фибровая шайба имеет массу 2; 3,5; 4 г и ее можно нагружать дополнительно металлическими шайбами.

Нитенатяжной прибор с конической тормозной шайбой снижает среднее натяжение нити сравнительно с прибором с плоской шайбой, при этом снижается и абсолютная величина отклонения натяжения от среднего уровня. Но этот прибор хуже контролирует нить.

Прибор ИвНИТИ надёжен в работе в том смысле, что коническая шайба способствует лучшему удалению из-под неё пуха и сора.

Массу грузовых шайб в натяжном приборе можно принять по табл. Б.10 (см. Приложение Б).

Недостатки шайбовых натяжителей:

1) быстрое загрязнение, в результате которого изменяется коэффициент трения нити о шайбы;

2) неравномерное натяжение нитей в момент прохождения между шайбами утолщенного участка, что приводит к обрыву;

3) разница в массе верхних шайб, установленных на одном шпулярнике, вследствие чего увеличивается разброс натяжения.

При сновании синтетических нитей часто применяют двухзонные и трехзонные дисковые и шайбовые натяжные приборы.

Для некоторого выравнивания натяжения нити при сновании применяют гребенчатый натяжной прибор.

При изменении натяжения нити подвижная гребенка отклоняется, вследствие чего увеличивается или уменьшается изгиб нити в гребенках. При этом выравнивается величина натяжения нити. При отклонении гребенки демпфер оказывает сопротивление, что уменьшает величину размаха гребенок и гасит ее колебания.

Описанные гребенчатые натяжные приборы имеют значительную массу подвижных гребенок, что является существенным недостатком: при отклонении подвижной гребенки необходимо преодолеть значительное инерционное сопротивление. Поэтому прибор не может обеспечить компенсации натяжения нити при высокой частоте ее изменения.

Как показывает практика, при прохождении нити с утолщениями через гребенчатые нитенатяжители не наблюдается скачка натяжения, как у шайбовых. Однако, по сравнению с ними, гребенчатые имеют тот недостаток, что создаваемое натяжение зависит от входного, в то время как у шайбовых эта зависимость выражена слабо. Разброс натяжения нитей после гребенчатых нитенатяжителей значительно выше, чем после шайбовых.

Комбинированные нитенатяжители включают устройства, которые натягивают нить и при помощи шайб, и при помощи огибания поверхностей.

4. Расчёт партионного снования

В этот расчет входит определение трех параметров:

- числа сновальных валов в партии,

- числа нитей основы на сновальном вале,

- сопряженной длины снования на сновальном вале.

4.1. Число сновальных валов в партии:

| nв = no /кш, | (42) |

где nо – число нитей основы на ткацком навое; кш – число бобин на сновальной рамке.

4.2. Число нитей на сновальном вале:

| m = no /nв. | (43) |

Примечание: nв – принимается большее целое число; m – если полученные данные не являются целым числом, то принимается целое число. Общее количество нитей основы no распределяется по отдельным сновальным валикам таким образом, чтобы разница количества нитей на сновальных валах не превышала 2–3 нити.

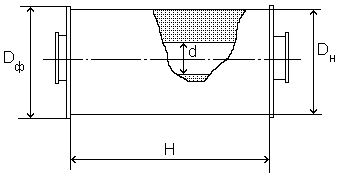

4.3. Максимально возможный объем нитей на сновальном вале (рис. 34):

, , | (44) |

где Н – расстояние между фланцами сновального вала, см; Dн – диаметр намотки (при расчетах принимают на 3–5 см меньше диаметра фланцев Dф сновального валика), см; d – диаметр ствола сновального вала, см.

Рис. 34. Сновальный вал

Рис. 34. Сновальный валРазмеры сновального вала берутся из технической характеристики сновальной машины (табл. Б.3, см. Приложение Б).

4.4. Максимально возможная масса нитей на сновальном вале:

| Gв = V γ /1000, | (45) |

где γ – плотность намотки пряжи на сновальный валик (табл. Б.2, см. Приложение Б), г/см3.

4.5. Максимально возможная длина нити на сновальном вале:

| Lов = Gв·106 /T·m, | (46) |

где Т – линейная плотность нитей, текс.

Для определения длины нитей на ткацком навое необходимо определить его объём.

4.6.Объем ткацкого навоя, см3:

, , | (47) |

где Н – расстояние между фланцами навоя, см; Dн – максимально возможный диаметр навивки основы на навой, принимается на 3–5 см меньше диаметра фланцев навоя, см; d – диаметр ствола навоя, см.

Размеры ткацкого навоя берутся из технической характеристики ткацкого станка (табл. Б.4, см. Приложение Б).

4.7. Масса нитей на навое, кг:

| Gн = V/1000, | (48) |

где – удельная плотность наматывания нитей на ткацкий навой, замеряется с помощью денсиметра (или выбирается по табл. Б.5, см. Приложение Б), г/см3.

4.8. Масса мягкой (неошлихтованной) основы на навое, кг:

, , | (49) |

где Пи – истинный приклей в основе, (табл. Б.6, см. Приложение Б), %.

4.9. Длина основы, навитой на ткацкий навой, м:

, , | (50) |

где nо – число нитей в основе; То – линейная плотность нитей, текс.

4.10. Число ткацких навоев с партии:

| nн = Lов / Lон, | (51) |

где Lон – длина нитей на ткацком навое, м.

Если получено не целое число, то принимают ближайшее меньшее целое число.

4.11. Расчетная длина нити на сновальном вале:

| Lов1 = Lон nн + lшл, | (52) |

где lшл – длина мягких и клееных концов, идущих в угары при шлихтовании, м (18...45 м).

4.12. Расчетная масса нитей на сновальном вале:

| Gв1 = Lов1Т m /106. | (53) |

4.13. Величина оптимальной ставки

Расчет величины оптимальной ставки бобин на шпулярнике сновальной машины проводится с целью определения критического значения ставки бобин.

При работе машины на ее производительность в значительной степени влияет величина ставки бобин в сновальной рамке. С увеличением вместимости сновальной рамки уменьшается число случаев ее смены, а также время простоев по этой причине. Но повышение производительности происходит не прямо пропорционально величине ставки, т. к. с увеличением ставки увеличивается время на ликвидацию обрыва.

При увеличении ставки до определенного значения фактическая производительность сновальной машины растет, а при дальнейшем увеличении ставки начинает падать.

Величину оптимальной ставки (mб) бобин на сновальной рамке при партионном способе снования можно определить по следующим формулам проф. В. А. Гордеева:

для непрерывного способа снования

| (54) |

для прерывного способа снования

; ; | (55) |

где 6000 – эмпирический коэффициент для непрерывного способа снования;

– эмпирический коэффициент для прерывного способа снования;

– эмпирический коэффициент для прерывного способа снования;ч

– число обрывов на 1 млн. м одиночной нити, зависит от прочности нити и скорости снования;

– число обрывов на 1 млн. м одиночной нити, зависит от прочности нити и скорости снования;  с – скорость снования, м/с; Сt – коэффициент, определяющий время, затрачиваемое работницей при обслуживании сновальной рамки, находится экспериментально, например, Сt ≈ 0,4–0,5 сек. для прерывного способа снования и Сt ≈ 1,4–1,5 сек. для непрерывного способа снования.

с – скорость снования, м/с; Сt – коэффициент, определяющий время, затрачиваемое работницей при обслуживании сновальной рамки, находится экспериментально, например, Сt ≈ 0,4–0,5 сек. для прерывного способа снования и Сt ≈ 1,4–1,5 сек. для непрерывного способа снования.