1 Методы управления качеством продукции 25 Раздел 2

| Вид материала | Документы |

Содержание1.3. Методы управления качеством продукции |

- Программа по дисциплине «Управление качеством», 44.79kb.

- Учебно-методический комплекс по дисциплине управление качеством Специальность, 248.02kb.

- Стратегия управления качеством продукции, 231.31kb.

- Программа дисциплины дпп. Дс. 01 Основы стандартизации и управления качеством продукции, 215.59kb.

- Сущность, показатели и основные методы управления качеством продукции, 45.54kb.

- Рабочая программа дисциплины стандартизация и управление качеством общенаучный цикл,, 225.86kb.

- Дмитриев Владимир Александрович. Организационно-методические указания, 139.06kb.

- Курс семестр Всего зачетных единиц Трудоемкость дисциплины в часах, 26.33kb.

- В. М. Кафидов Уровень качества продукции определяет спрос на неё и, соответственно,, 125.73kb.

- Для управления качеством ремонтных работ широко применяются технологические методы, 453.24kb.

1.3. Методы управления качеством продукции

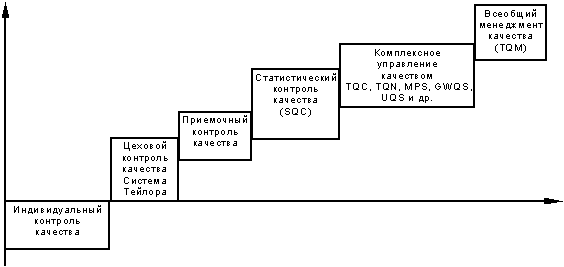

Под методами управления качеством понимается совокупность функций управления, аппарата и системы их реализующих, а также соответствующего нормативного, методического и материального обеспечения. Развитие механизма управления в XX веке прошло большой и интересный путь. Основные этапы этого пути представлены на рис. 1.1.

До XX века управление качеством продукции сформировало принцип управления на основе модели (рисунка, чертежа, шаблона, образца). Каждому работнику, занятому на тех или иных технологических операциях, нужно было выполнить задание, определяемое отдельно. Это положение можно считать основой индустриального (промышленного) управления качеством в отличие от ремесленнического, где качество определялось только талантом, мастерством и умением рабочих.

| Годы 2000 1990 1980 1970 1960 1950 1940 1930 1920 1910 1900 |  Этапы |

Рис. 1.1. Этапы развития методов управления качеством

Промышленное разделение труда привело к тому, что каждый работник отвечал только за свою операцию и качество работы определялось степенью сходства изделия с заданным образцом.

Начало XX в. знаменуется появлением цехового контроля качества, зарождение которого было обусловлено развитием промышленного производства и углублением внутрипроизводственного разделения труда. Уже в начале своего зарождения, цеховой контроль качества стал опираться на принципы научного менеджмента (ST) предложенные в 1905 году Ф. Тейлором.

Ф. Тейлор выдвинул идею использования не одной, а двух моделей, которые определяли бы пределы допустимого качества. Для графических моделей (чертежей) это свелось к понятиям нижней и верхней границ допусков, а для моделей в "металле" (шаблонов) - к появлению двух типов калибров: пропускных и непропускных.

Ф. Тейлор ввел в производство механизм, включающий три функции управления: техническое нормирование качества, контроль за соблюдением норм, административное и экономическое принуждение. Нормирование качества осуществлялось конструктором и затем технологами, а технический контроль - соответствующими отделами (ОТК), административное и экономическое принуждение - администрацией и службами (отделами), определяющими размеры заработной платы, штрафов и удержаний.

Механизм, основанный на методе Тейлора, решил проблему управления качеством отдельных изделий и конструкций. Однако уже в 20-е годы остро встала проблема управления качеством производственных процессов.

Накануне Второй мировой войны развитие массового производства, рост промышленных предприятий и увеличение объемов выпускаемой продукции привели к обособлению технического контроля от производственных операций, к его организационному оформлению в самостоятельный профессиональный вид деятельности. На промышленных предприятиях стали создаваться самостоятельные службы технического контроля со штатными контролерами во главе с начальником, который обычно подчинялся руководителю предприятия. Это положило начало этапу приемочного контроля качества.

Новая организация работ по контролю предопределила постановку проблемы обеспечения качества производственных процессов. Решение данной проблемы связано с четвертым этапом, который получил название "статистический контроль качества". Толчком к промышленному применению статистических методов для контроля качества послужили работы специалистов различного профиля под руководством д-ра Р. П. Джонса в “Белл телефон лабораториз”. В 1924 году ими были сформулированы основные принципы статистического управления качеством (SQC).

Принципы применения статистических методов отличались от принципов Тейлора. В частности, они не предполагали использования функций нормирования и принуждения.

Статистические методы, базирующие на теории вероятности и математической статистике, были применены в приемочном контроле. Введение понятия "предельно допустимые уровни дефектности" изделий на каждом этапе их изготовления фактически установило нормы на процессы.

Применение статистических методов требует совершенства технических средств измерений, методов обработки результатов, а также наличие системы организационного управления. В последующем с появлением методологии Тагути статистические методы стали применяться в основе механизма управления качеством процессов изготовления продукции на всех стадиях жизненного цикла.

Статистические методы включают выборочный контроль, оценку качества, сравнение фактического уровня качества с нормативным, анализ степени влияния факторов на качество, разработку мероприятий, способствующих повышению качества.

Следующим этапом в развитии методологии управления качеством была концепция системного подхода в управлении качеством.

Работы Джурана Дж. М. "Справочник по управлению качеством" и Фейгенбауна А.В. "Управление качеством", "Комплексное управление качеством" заложили необходимый фундамент широкого распространения систем управления качеством.

Отражая общую тенденцию к осознанию необходимости применения системных подходов для достижения гарантий получения качественной продукции, МО США в 1959 году публикует военный стандарт MJZ-Q-9858 "Требования к программе обеспечения качества". Данный стандарт определяет прямую зависимость получения заказа от МО США на производство продукции в зависимости от наличия и надежности функционирования системы управления качеством на предприятии поставщика.

В 1965 году подобный стандарт принимается МО Великобритании, а в 1968 году НАТО.

Успехи в области обеспечения надежности и качества продукции в оборонном комплексе оказали стимулирующее влияние на развитие системных решений в области качества практически во всех сферах деятельности и отраслях промышленности.

На основе развития и творческого применения идей Деминга, Джурана, Кросби, Фейгенбауна, Харрингтона, Никсона, Сегецци, Исикавы, Кумэ, Тагути в период с 60-х до середины 80-х сформировались различные подходы, школы и концептуальные модели системного решения проблем в области качества. "Американский подход", "европейский подход", "японский подход", "тотальный контроль качества"(TQC), "всеобщее управление качеством"(TQN), "управление на основе политики в области качества"(MPS), "управление качеством в рамках компании"(GWQC), "комплексное управление качеством" - далеко не полный перечень для обозначения концептуальных моделей решения проблем качества на основе системного подхода, встречается в литературных источниках от начала 80-х до настоящего времени.

Основными принципами в вышеперечисленных моделях являются:

- вовлечение в процесс обеспечения качества всех работников организации;

- переход от понятия "качество продукции", "качество процессов" к понятиям "качество работы", "качество деятельности";

- системные подходы в управлении качеством и организации производства;

- развитие систем обучения руководителей и специалистов и т.п.

Под сильным воздействием японского опыта к середине 80-х годов в мировой практике стал формироваться новый подход, получивший название "Total Quality Management" (TQM) и ознаменовавший становление шестого этапа в развитии работ в области обеспечения качества на промышленных предприятиях. Наибольшее признание концепция TQM получила в таких промышленно развитых странах, как США, ФРГ, Англия, Швеция, Япония, Южная Корея, Тайвань. Однако при единстве идеологии, четко выраженной в названии концепции, в каждой стране она трактуется по-своему - исходя из особенностей ее исторического развития и работ по обеспечению качества. Так, например, по свидетельству ряда специалистов-аналитиков, в Европе основной упор в TQM делается на культуре производства, а в восточных государствах - на статистических методах и групповой деятельности в области качества.

Как показывает анализ, концепция TQM базируется на следующих фундаментальных принципах:

- ориентация всей деятельности предприятия на потребителей, от удовлетворения требований и ожиданий которых зависит успех предприятия в рыночной экономике;

- непрерывное совершенствование производства и деятельности в области качества;

- комплексное и системное решение задач обеспечения качества на всех стадиях жизненного цикла продукции;

- смещение главных усилий в сфере качества в сторону человеческих ресурсов (упор на отношение работников к делу, культуру производства, на стиль руководства);

- участие всего без исключения персонала в решении проблем качества (качество - дело каждого);

- концентрация внимания не на выявлении, а на предупреждении несоответствий;

- отношение к обеспечению качества как к непрерывному процессу, когда качество объекта на конечном этапе является следствием достижения качества на всех предшествующих этапах.

В это время под влиянием "европейского подхода" сформировалась концепция управления качеством получившая название "универсальный контроль качества"(UQC).

Существуют два толкования универсальности UQC:

- контроль (управление) качества распространился на все этапы деятельности предприятия (организации) - от маркетинга, проектирования и до утилизации изделий, а также на различные виды услуг и деятельности - медицина, образование, далеко выйдя за пределы сферы производства.

- универсальность системы можно рассматривать и как распространение унифицированных систем контроля (управления) качества на различных предприятиях и в организациях. По идее Генерального соглашения по тарифам и торговле (ГАТТ), UQC должен обеспечить доверие к качеству изделий всех стран мира, помогая изготовителям преодолеть технические барьеры на пути к потребителю.

Идея UQC реализована в международных стандартах ИСО серии 9000, которые разработаны техническим комитетом "Управление качеством и обеспечение качества" Международной организации по стандартизации (ИСО) на основе британских стандартов и на опыте Международной электротехнической комиссии (МЭК).

При этом эволюция методов реализации права потребителя на получение полной и достоверной информации о качестве в обозреваемый период осуществлялась по пути от устного сообщения изготовителя о качестве до сертификации продукции и систем качества изготовления.

В XX веке информация о качестве продукции стала предметом спецификаций (технических условий - ТУ), прилагаемых к контрактам. Далее стали развиваться методы контроля качества - средство как подтверждения, так и проверки достоверности информации о качестве. В последующем стали использоваться системы сертификации продукции, в том числе независимой третьей стороной. Недостатком всех этих методов являются дороговизна и сложность подтверждения достоверности информации.

Дальнейшим развитием систем управления качеством стало использование сертификации систем качества и персонала как эффективного и относительно дешевого средства подтверждения (наряду с контролем качества и сертификацией продукции) способности производителя обеспечивать указанное качество.