Для управления качеством ремонтных работ широко применяются технологические методы управления качеством, в том числе статистические методы оценки качественных показателей сервисного производства

| Вид материала | Документы |

СодержаниеА (Кэфф. ЗИП = 0,87) соответствует наилучшему результату года по показателю качества, а точка В |

- Программа по дисциплине «Управление качеством», 44.79kb.

- Учебно-методический комплекс по дисциплине управление качеством Специальность, 248.02kb.

- Дмитриев Владимир Александрович. Организационно-методические указания, 139.06kb.

- 1 Методы управления качеством продукции 25 Раздел, 763.76kb.

- Рабочая программа По дисциплине Средства и методы управления качеством По специальности, 194.61kb.

- Курс семестр Всего зачетных единиц Трудоемкость дисциплины в часах, 26.33kb.

- Статистические методы в управлении качеством дисциплина для студентов специальности, 141.44kb.

- Рабочая программа дисциплины «эволюция управления качеством» Рекомендуется для направления, 175.57kb.

- А. Г. Малаханова система управления качеством подготовки, 139.32kb.

- Электронное научное издание «Труды мгта: электронный журнал», 118.83kb.

Для управления качеством ремонтных работ широко применяются технологические методы управления качеством, в том числе статистические методы оценки качественных показателей сервисного производства.

Анализ и оценка качества работы сервисных предприятий по ремонту сложной офисной и бытовой техники производится на основе относительных показателей качества, основные из них:

- коэффициент повторных ремонтов (Кпр, %);

- срок выполнения заказа, стандартный срок выполнения заказа (ССВЗ) и соответствующий коэффициент (Кссвз, %);

-

обобщенный показатель качества, определяемый как некоторая функция от названных показателей Кпр и Кссвз : Ккач = f(Kпр ;Кссвз ).

обобщенный показатель качества, определяемый как некоторая функция от названных показателей Кпр и Кссвз : Ккач = f(Kпр ;Кссвз ).

Рассмотрим подробнее содержание названных параметров.

Коэффициент повторных ремонтов определяется как процентное соотношение числа повторных заказов (ремонтов) к общему числу выполненных заказов (ремонтов) за отчетный интервал времени, кратный месяцу, например Т = 30, 60, 90 дней. Размер отчетного интервала времени устанавливается фирмой — производителем продукции или сервисным предприятием в зависимости от периодичности предоставления отчетности по выполненным ремонтам, глубины контроля качества и других факторов.

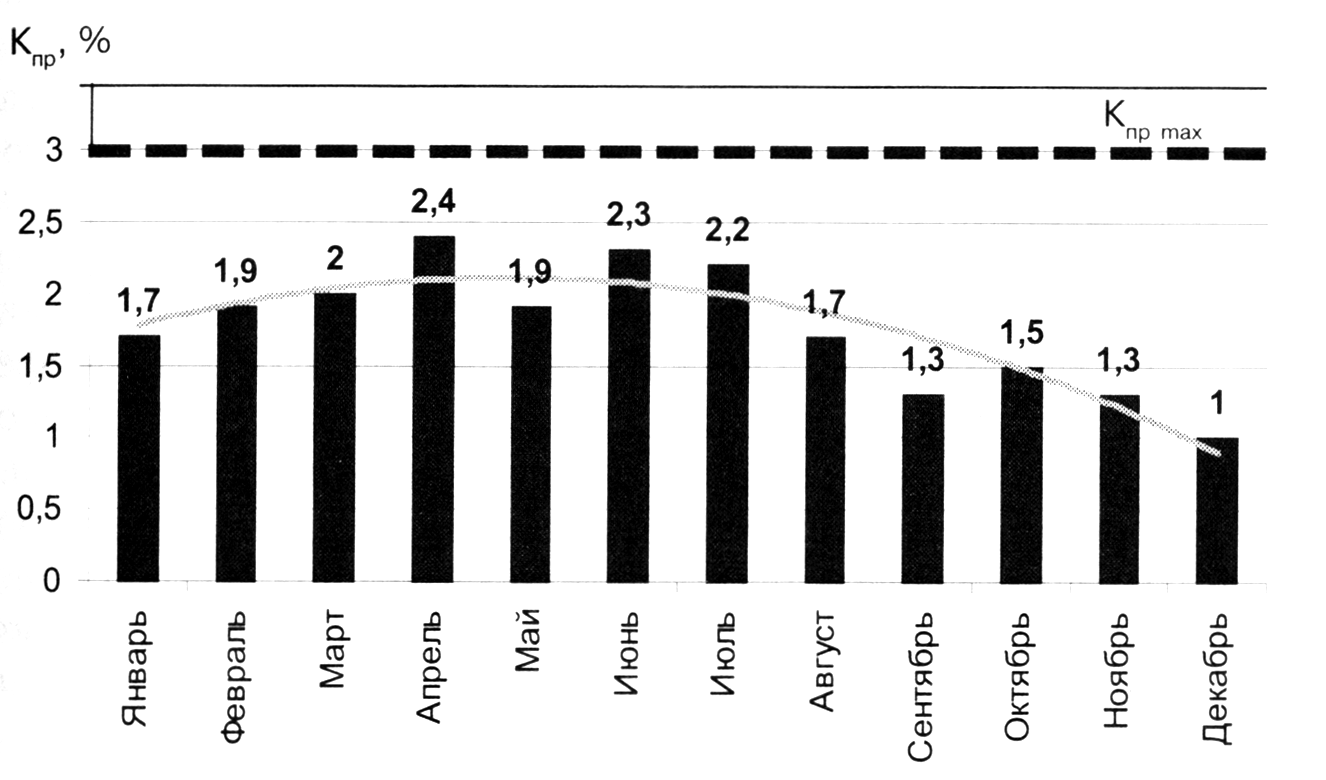

При контроле используется метод сравнения параметра с допустимой величиной. Обычно в качестве ограничения задается некоторое предельное, максимально допустимое значение Кпр, например Кпр. max= 3%, показатели выше которого говорят о том, что качество ремонтов за контрольный интервал времени, например 30 календарных дней, ниже допустимого уровня.

Типовой график коэффициентов повторных ремонтов, используемый для текущего контроля качества по месячным массивам выполненных ремонтов, представлен на рисунке 6.2. По характеру изменения кривой графика можно судить об относительной эффективности процесса управления качеством производимых ремонтов, например имеется ли устойчивая стабильность в достижении требуемого результата, наблюдается ли прогресс к уменьшению Кпр, как влияют принятые организационные, технологические и другие меры на результат.

Большое значение при управлении качеством ремонтов с использованием показателя повторных ремонтов имеют подробный анализ, а также классификация причин и источников повторных ремонтов. Рассмотрим их возможные причины, разделив на две основные группы.

Рис. 6.2. Коэффициент повторных ремонтов

Группа 1. Вклад фирмы-производителя, сервисного предприятия и его смежников: индивидуальные ошибки сервисного инженера при диагностике неисправности;

ошибки диагностики или неполная диагностика проблемы (неисправности), вызванные недостатками диагностического сервисного оборудования и методики диагностики, а также недоработками программного обеспечения и используемой технологии контроля качества; отклонения от технологического процесса ремонта, использование нестандартного оборудования, материалов, режимов и т.п.;

некачественная элементная база, запасные части и аппараты обменного фонда, используемые для ремонта и замены неисправного оборудования клиента; механические и иные повреждения при транспортировке техники после ремонта;

неполная первичная информация (или ее отсутствие) о заявленной клиентом сложной проблеме, ее некорректное описание;

невысокая первичная надежность и недоработки продукции производителя, неприспособленность продукции к условиям эксплуатации у пользователя, ее нестыковка с периферийным оборудованием других производителей по программному обеспечению, качественным параметрам и т.п.; старение и потеря надежности продукции и комплектующих, находящихся на длительном хранении, например элементов, требующих регулярной «тренировки» (батареи поддержки, кинескопы, электролитические конденсаторы некоторых типов, детали из резины и пластмасс и т.п.); использование продукции обменного фонда, подвергнутой многократной реставрации и потерявшей исходную надежность.

Группа 2. Вклад клиента (пользователя оборудования): слабые навыки в эксплуатации продукции, оборудования и программного обеспечения;

отсутствие у пользователя информации о допустимых отклонениях параметров продукции производителя от паспортных значений, например по допустимым геометрическим искажениям изображения кинескопов и дефектам изображения TFT-матриц, отклонениям качества печати принтеров и т.п.;

- использование некачественных и неоригинальных расходных материалов, например перезаправленных картриджей;

- грубые нарушения правил эксплуатации оборудования, его механические и иные повреждения;

- неквалифицированное самостоятельное вмешательство пользователя, попытки самостоятельного ремонта продукции;

- другие источники.

Названные выше причины могут быть объединены в более крупные блоки внутри групп в зависимости от требующих решения задач анализа качества процесса сервисного обслуживания.

Основное правило анализа состоит в детальном изучении всей совокупности причин и источников, приводящих к снижению качества ремонтов и сервисного обслуживания в целом.

Для более наглядного представления о «весовых» составляющих источников повторных ремонтов воспользуемся гистограммой, дополненной кумулятивной кривой, построенных с использованием усредненных статистических данных ремонтов сложной бытовой и офисной техники (рис. 6.3).

Кумулятивная кривая и используемое при этом разделение общего массива повторных ремонтов на составляющие позволяют наглядно представить значимость каждой из причин и факторов в порядке их уменьшения дифференцированно в зависимости от первоисточника, конкретного участка сервисного производства и его вспомогательных служб, принять управленческое решение для улучшения качества обслуживания.

Ошибочно считать, что все проблемы качества ремонта и наличие повторных ремонтов связаны в основном с участком ремонта продукции. Как следует из вышеприведенной статистики, остальные причины в совокупности составляют не меньший массив. Часто этим причинам и факторам, на первый взгляд «несущественным» составляющим брака, уделяется мало внимания, а основной массив повторных ремонтов относят к ответственности сервисных инженеров.

Несомненные преимущества такого метода могут в полной мере быть реализованы лишь при участии в процессе анализа рабочих процессов и выработки решений менеджеров и исполните- лей на всех уровнях и участках сервисного производства, в том числе работников службы снабжения, контактной зоны, приемных пунктов, справочно-информационной службы СЦ.

В проблеме улучшения качества ремонтов не меньшее значение имеет продуманная и правильно организованная информационная, просветительская работа с заказчиками, которая, безусловно, положительно скажется в первую очередь на качественных показателях и, в частности, на сокращении сроков выполнения заказов и числа повторных ремонтов.

Срок выполнения заказа (ремонта) — другая, не менее важная качественная составляющая сервисного обслуживания. Минимальный срок выполнения заказа привлекателен для клиента, поэтому сервисные предприятия стремятся обеспечить реально достижимый минимальный срок выполнения заказа.

Зарубежные фирмы — производители продукции при разработке нормативов качества сервисного обслуживания и оценке качества работы авторизованных сервисных партнеров используют понятие стандартного срока выполнения заказа (ССВЗ).

Контрольная (допустимая) величина данного параметра в днях, отводимых на выполнение заказа, зависит от используемой технологии выполнения ремонтов, которая может быть следующей:

- ремонт продукции заменой блоков и модулей;

- ремонт на компонентном уровне, наиболее широко распространенный на российских сервисных предприятиях, как наиболее дешевый для клиента и эффективный по минимальным затратам для сервисных предприятий;

- ремонт с использованием смешанной технологии, включающей первую и вторую из вышеназванных;

- метод замены неисправного оборудования клиента на оборудование обменного (ремонтного) фонда и т.п.

Рис. 6.3. Анализ составляющих источников повторных ремонтов

Для фирменных сервисных предприятий и авторизованных сервисных партнеров, предоставляющих полную сервисную поддержку продукции одной фирмы, как правило, устанавливаются очень жесткие требования по ССВЗ, например четыре рабочих Дня. Таким образом, сервисное предприятие в рамках соглашения на выполнение сервисного обслуживания продукции фирмы-производителя берет на себя обязательство основную часть, например 80%, от общего объема заказов выполнить в пределах установленного ССВЗ. При этом величина Кссвз, равная 80%, считается минимально допустимой, ниже которой качество выполнения ремонтов по данному параметру (по срокам выполнения заказов) считается ниже допустимого уровня.

Обеспечение высокого темпа выполнения ремонтов требует от сервисных предприятий значительных усилий. При этом производственный процесс должен быть всесторонне обеспечен всем необходимым, прежде всего, максимально наполненным складом ЗИП, отлаженной системой снабжения и экспресс-доставки и многим другим.

Приведем в качестве примера один из способов графической оценки качества сервисного обслуживания по параметру ССВЗ.

На рисунке 6.4 представлены две диаграммы, отражающие темп выполнения месячного объема заказов для идеального случая, характеризуемого высоким темпом ремонтов (диаграмма 1), и случая с посредственными показателями качества — низким темпом выполнения ремонтов с существенными задержками (диаграмма 2).

Рис. 6.4. Сравнительные диаграммы темпов выполнения месячных объемов заказов: 1 — высокий темп ремонтов; 2 — низкий темп ремонтов с задержками

Из диаграммы 1 можно сделать следующие предварительные оценки результатов:

- объем экспресс-ремонтов, выполненных в день получения заказа, в рассматриваемом случае составил 11%;

- основной массив заказов (до 80%) выполнен не более чем за четыре рабочих дня, что соответствует нормативным требованиям по ССВЗ;

- остальные 20% заказов выполнены по мере поступления заказанных запасных частей и разрешения других проблемных ситуаций.

Из диаграммы 2 видно:

- объем экспресс-ремонтов составил не более 8%;

- за один рабочий день выполнено чуть более 20% заказов, далее ремонтный процесс затянут, 80% от общего месячного массива заказов выполнены лишь за 10 рабочих дней, а не за четыре, как установлено нормативом. В данном случае значение Кссвз не превышает 50% и указывает на явные

недостатки в работе сервисного предприятия. Рассмотрим далее, как влияет на срок выполнения заказов процесс ожидания запчастей. Для этого обратимся к статистикам, отражающим два различных месячных массива заказов, ожидающих запасные части. Данные статистики относятся к двум рассмотренным ранее случаям с различными показателями качества.

На рисунке 6.5 представлены две диаграммы, отражающие ежедневную количественную динамику процесса ожидания ЗИП. По виду диаграммы 1 можно сделать следующие выводы:

- среднесуточное значение массива заказов, ожидающих запчасти, относительно стабильно и составляет в среднем 40 заказов;

- доставка заказанных запчастей и пополнение склада проводятся регулярно, в идеальном случае ежедневно, что обеспечивает достаточно высокий темп ремонта без задержек (см. рис. 6.4, диаграмма 1).

Диаграмма 2 на рисунке 6.5 отражает серьезные задержки до двух недель в поставке заказанных запчастей, а также постепенное накопление числа заказов (незавершенных ремонтов), ожидающих запчасти. Неудовлетворительное качество снабжения,таким образом, отрицательно отражается на темпе ремонтного процесса (см. рис. 6.4, диаграмма 2).

Рис. 6.5. Статистические данные о месячных массивах заказов,

ожидающих запчасти: 1 - идеальный случай, хорошее состояние склада ЗИП; 2 - неудовлетворительное обеспечение запчастями, задержки их поставки в СЦ

На первый взгляд может показаться, что такой предварительный графический анализ массивов наблюдаемых величин малоэффективен для улучшения процедуры контроля качества, однако практика проведения регулярного контроля рассмотренных процессов, анализ их взаимосвязей, например коэффициентов взаимной корреляции, обеспечивает расширение возможностей управления качеством процесса ремонта.

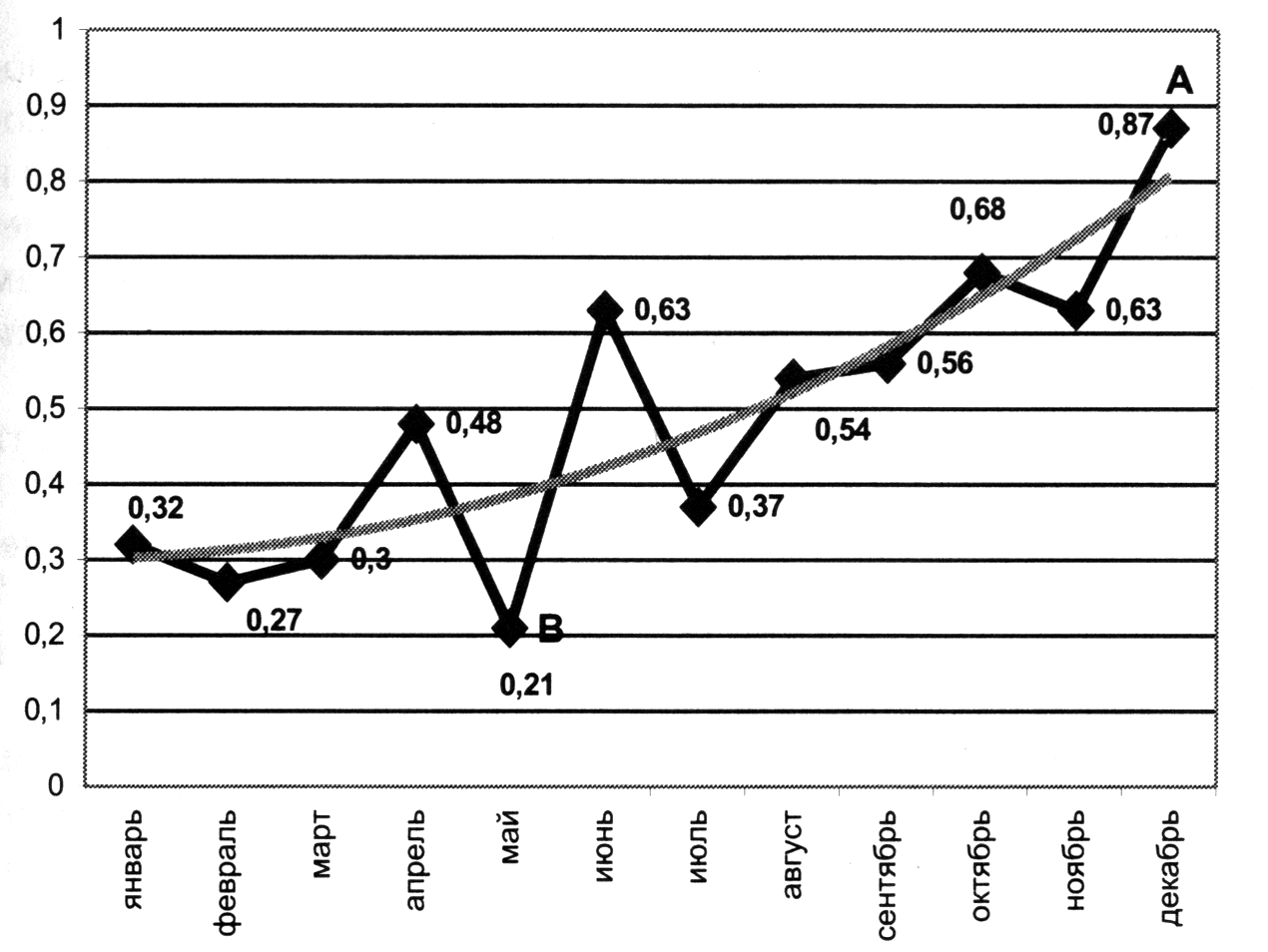

Систематический контроль приведенных выше статистических данных дает возможность использовать их в управлении состоянием склада запчастей, рациональным его пополнением, что в итоге обеспечит сокращение сроков выполнения заказов. Результат этой работы представлен на рисунке 6.6 в виде диаграммы, отражающей положительную динамику

Рис. 6.6. Оценка динамики коэффициента эффективности обеспечения ЗИП

относительного коэффициента эффективности Кэфф.ЗИП обеспечения ремонтов запасными частями.

Значение коэффициента рассчитывается по формуле

Кэфф. ЗИП =1 – NЗИП /Nрем

где NЗИП — суммарный месячный массив заказов, ожидающих ЗИП;

Nрем — суммарный месячный массив выполненных ремонтов

Точка А (Кэфф. ЗИП = 0,87) соответствует наилучшему результату года по показателю качества, а точка В (Кэфф. ЗИП = 0,21) — наихудшему результату.

В целом кривая аппроксимации показывает устойчивую тенденцию роста качества обеспечения ЗИП, что демонстрирует достаточную эффективность контроля этого параметра по статистикам месячных массивов, представленным выше.

Использование частных оценок массивов данных, характеризующих рабочие процессы, позволяет повысить информативность наблюдений последних и, следовательно, повышает эффективность управления качеством сервисного производства.

Для обеспечения требуемых показателей качества сервисного обслуживания менеджерам сервисного центра приходится постоянно анализировать большое количество рабочих процессов и параметров, чтобы принимать правильные решения по управлению сервисным производством. К основным рабочим процессам и параметрам, которые требуют от менеджеров постоянного контроля, относятся:

- текущая (ежедневная, ежемесячная) производительность по числу выполненных заказов;

- индивидуальная производительность сервисных инженеров;

- суммарная нагрузка по активным заказам, находящимся в активной фазе;

- не завершенные по каким-либо причинам активные заказы (ремонты), требующие дополнительных затрат времени на диагностику, устранение отказов и выходной послеремонтный контроль;

- задержанные заказы, выполнение которых требует принятия дополнительных мер (получение дополнительной информации или приложений от клиента: гарантийного талона, аксессуаров и дополнительных устройств), ожидание оплаты счета и др.;

- пассивные заказы, ожидающие поступления запасных частей;

- текущее состояние склада ЗИП и расходных материалов по всем позициям;

- состав и состояние «неликвидной» части ЗИП и расходных материалов;

- характеристики дефектности ЗИП (процент дефектных деталей по отдельным номенклатурам и типам сервисных продуктов, а также среднестатистические значения по их массиву);

- статистика повторных ремонтов (коэффициент Кпр) за отчетный период и его показатели по каждому сервисному инженеру;

- статистика затрат времени на выполнение заказов (темпа ремонта) по месячному или иному массиву;

- статистика непроизводственных затрат времени и издержек, связанных с этим;

- и другие массивы информации.

В общем случае выбор контролируемых процессов и параметров является условным. Основной критерий выбора — обеспечение требуемой полноты контроля производственного цикла, достаточной для принятия обоснованных управленческих решений.

Поскольку все наблюдаемые процессы и параметры зависят от совокупностей случайных факторов, для их анализа применимы методы статистических оценок как наиболее корректные и эффективные. Главный инструмент информационного обеспечения СЦ — компьютерная база данных — дает широкие возможности для использования методов статистических оценок, в частности:

- возможность анализа больших массивов информации;

- наглядность и хорошую информативность представления данных в виде графиков, гистограмм, кривых распределения;

- возможность проведения корреляционного анализа взаимосвязей различных процессов;

- получение среднестатистических оценок процессов, обеспечивающих высокую достоверность информации.

Аппарат статистики как инструмент менеджмента качества незаменим для прогнозирования результатов, решения задач планирования, оптимизации деятельности и в других случаях. Как правило, при его использовании уменьшается вероятность принятия ошибочных управленческих решений.

Ведущую роль в менеджменте качества играет отдел технической поддержки и контроля.

Он решает широкий спектр задач, в частности:

- совместно с техническими менеджерами производства обеспечивает контроль качества и сроков выполнения ремонтов, оценку индивидуальных результатов и производственных показателей сервисных инженеров;

- разрабатывает требования к контролю качества и методики контроля производственного процесса;

- анализирует качество технологического процесса и оснащенность производства сервисным оборудованием, вырабатывает рекомендации по управлению качеством ремонтов;

- ведет контроль отчетной документации на фирмы-производители по выполненным ремонтам;

- работает с сервисными представительствами фирм-производителей;

- ведет индивидуальную консультационную и образовательную работу с заказчиками;

- обеспечивает производственный процесс необходимой технической документацией, инструкциями, разрабатывает предложения, методики и нормативы по ремонту новых сервисных продуктов;

- взаимодействует с органами контроля и Госстандарта, производит регулярную поверку измерительных средств и приборов;

- выполняет большую аналитическую работу по оптимизации сервисного производства и его составляющих, вырабатывает рекомендации по его модернизации и переоснащению;

- проводит экспертизу наиболее сложных и проблемных ремонтов, претензий и предложений заказчиков, совместно с юристами фирмы представляет ее интересы в суде;

- организует профессиональный отбор, подготовку и аттестацию кадров для ремонтного производства;

- совместно с техническими менеджерами ремонтного производства и службы снабжения организует входной контроль ЗИП и комплектующих, а также контроль качества выполненных ремонтов.

Являясь ключевым подразделением менеджмента качества, отдел технической поддержки и контроля совместно с руководителями всех отделов и участков ответственен за выработку стратегии управления качеством и ее реализацию.

Менеджмент качества в области непосредственной работы с заказчиками так же является важным компонентом повседневной деятельности сервисных предприятий.

Сотрудникам контактной зоны сервисного предприятия отводится особо ответственная роль в формировании у клиента представления о качестве услуги, которое может быть ему обеспечено.

Услуги, в отличие от товара, обладают некоторыми особенностями, которые надо учитывать. Эти особенности обусловлены тем, что услуги нематериальны и несохраняемы.

Услуги нематериальны, т.е. они существуют только в процессе их оказания и потребления. Заказчик не может осмотреть услугу перед ее приобретением, потому что продажа услуги предшествует ее производству. Поэтому выбор потребителя основывается на доверии к тому, кто окажет ему требуемую услугу. Одна из важнейших проблем сервисной фирмы, в том числе работников контактной зоны, — создать это доверие на этапе предложения услуги, а затем завоевать расположение заказчика на будущее высоким качеством обслуживания, отвечающим его ожиданиям.

Услуги несохраняемы, что является следствием их нематериальности. В отличие от товаров ни фирма, оказывающая услуги, ни потребитель не могут создавать запасы услуг. Здесь предложение услуги означает способность производить ее, предложение нужно соотносить со спросом. Если этого не сделать, ценность услуги теряется безвозвратно. Непроданный товар можно сохранить и продать позже, но невостребованную в данный момент услугу — никогда.

Стратегия и тактика менеджмента качества на каждом конкретном сервисном предприятии уникальна и определяется многими внутренними и внешними факторами и приобретенным опытом.

Доминирующая роль в создании внутренней среды организации, ориентированной на качественные показатели, принадлежит высшему руководству и менеджерам структурных подразделений, составляющих ее центр управления.

Для успешного решения стратегических и тактических задач в области менеджмента качества сервисная компания должна быть коллективом единомышленников, связанных единством целей.

Главным богатством сервисной фирмы являются ее специалисты. Истоки большинства проблем в организациях в конечном итоге обнаруживаются в людях. Если фирма располагает квалифицированным персоналом, руководителями с хорошо мотивированными целями на качественные показатели, она способна использовать альтернативные стратегии управления, практически без потерь в переходном процессе перестраивать свою деятельность, адаптируясь к изменениям конъюнктуры рынка.

Целевая подготовка и повышение квалификации специалистов, стимулирование их профессионального роста — важнейшая составляющая стратегии руководства сервисной компании, ориентированной на неуклонное повышение качества сервисных услуг.