Планирование материальных потребностей производства (material requirements planning mrp) Цели изучения: Завершив изучение данной главы, вы должны уметь Описать условия,

| Вид материала | Решение |

- Планирование продаж планирование производства формирование графика выпуска продукции, 382.65kb.

- Планирование и контроль за всем циклом производства с возможностью влияния на него, 1206.53kb.

- Задачи изучения дисциплины Врезультате изучения данной дисциплины студенты должны, 107.67kb.

- Пояснительная записка врезультате изучения данных тем курса математики учащиеся должны, 237.64kb.

- История развития стандарта управления промышленным предприятием mrp, 399.66kb.

- Электронное научное издание «Труды мэли: электронный журнал», 129.87kb.

- Планирование на предприятии, 524.23kb.

- Задачи изучения дисциплины Реализация поставленной цели требует решение следующих задач:, 36.83kb.

- Московский Государственный Горный Университет утверждаю председатель умк по направлению, 54.53kb.

- «Место и роль картины в искусстве XX века», 157.29kb.

Глава 13

ПЛАНИРОВАНИЕ МАТЕРИАЛЬНЫХ ПОТРЕБНОСТЕЙ ПРОИЗВОДСТВА (MATERIAL REQUIREMENTS PLANNING — MRP)

Цели изучения:

Завершив изучение данной главы, вы должны уметь

- Описать условия, которым в наибольшей степени подходит MRP (планирование материальных потребностей производства)

- Описать исходные, выходные данные и природу процесса MRP

- Объяснить, как требования в контрольном производственном графике переводятся в материальные потребности в элементах нижнего уровня

- Обсудить выгоды и требования MRP

- Объяснить, как система MRP может быть полезна при планировании потребностей производственных мощностей

- Описать в общих чертах потенциальные преимущества и некоторые возможные трудности при использовании MRP

- Описать MRP-2 и объяснить, как оно соотносится с MRP

Содержание главы

Зависимый и независимый спрос

Общий обзор MRP

Входные данные для MRP

Контрольный график

Файл списка материалов

Файл данных по материально-производственным запасам

Функционирование MRP

Обновление данных в системе

Выходные параметры MRP

Обсуждение других проблем

Резервный запас

Определение размера партии

Планирование требований по производственным мощностям

Преимущества MRP и необходимые требования для ее функционирования

MRP-2

Заключение

Ключевые термины

Решение задач

Вопросы для обсуждения и повторения

Упражнения по написанию служебных записок

Задачи

Избранная библиография

Экскурсия на производство: Мебельное производство Стикли

Комментарии двух менеджеров по опыту применения MRP в своих компаниях: Я не знаю как мы обходились до сих пор без MRP Наше планирование перешло из состояния полного хаоса к относительной стабильности. Мы достигли значительного сокращения размера запасов и цен, и при этом уровень обслуживания клиентов в самом деле существенно повысился. Мы более чем удовлетворены MRP, он позволяет нам планировать, вместо того, чтобы тратить все наше время на преодоление одного кризиса за другим. Я настоятельно рекомендую всем компаниям-производителям применять MRP или другой подобный ему подход.

Мы так много хорошего слышали о MRP, что нам не терпелось его применить но пока что, как нам кажется, мы буксуем. Мы и близко не подошли к его внедрению, а уже давно превысили все запланированные сроки и конца расходам не видно. Все разочарованы особенно начальство. Сейчас даже ведутся разговоры о том чтобы оставить эту дурацкую затею.

Эти две точки зрения отражают диапазон типичных реакций на попытки фирм-производителей внедрить и использовать планирование материальных потребностей. В этой главе мы рассмотрим основные положения этой темы, включая необходимость этого подхода, основные концепции планирования потребностей производства, преимущества и ограничения, а также некоторые причины трудностей, с которыми сталкиваются компании. За этими темами последует описание MRP-2, расширенного подхода к ресурсному планированию, который включает в себя и MRP.

Глава 11 была посвящена управлению запасами при условии независимого спроса. В этой главе в центре внимания будет управление материально-производственными запасами, которые имеют зависимый или производный спрос.

Зависимый и независимый спрос

Основные различия в способах управления материально-производственными запасами проистекают из природы спроса на эти продукты. Когда спрос на продукт вытекает из планов производства определенных изделий, то в этом случае говорят, что имеется зависимый спрос на предметы типа сырья, частей и комплектующих, используемых в производстве конечного продукта. Детали и материалы, которые идут, например, в производство автомобиля, являются примером зависимого спроса, так как общее количество деталей и материалов, необходимых в течение определенного периода времени, является производной от общего числа производимых автомобилей. Наоборот, спрос на готовые автомобили — независимый, так как автомобиль не является компонентом какого-либо другого продукта.

Основные различия в способах управления материально-производственными запасами проистекают из природы спроса на эти продукты. Когда спрос на продукт вытекает из планов производства определенных изделий, то в этом случае говорят, что имеется зависимый спрос на предметы типа сырья, частей и комплектующих, используемых в производстве конечного продукта. Детали и материалы, которые идут, например, в производство автомобиля, являются примером зависимого спроса, так как общее количество деталей и материалов, необходимых в течение определенного периода времени, является производной от общего числа производимых автомобилей. Наоборот, спрос на готовые автомобили — независимый, так как автомобиль не является компонентом какого-либо другого продукта.Независимый спрос достаточно стабилен, если учитывать определенные сезонные колебания, а вот зависимый спрос является скорее спорадическим, большой объем ресурсов используется только в определенные моменты, а в остальное время требуется маленький объем или не требуется вообще ничего. Например, фирма, которая производит садово-огородный инвентарь, может иметь большую номенклатуру продукции, а именно секаторы, газонокосилки и мини-тракторы. Предположим, что различное оборудование производится периодически — в один месяц косилки, в другой месяц — сеноуборочные машины, и в третий месяц — тракторы. Некоторые детали могут использоваться в большинстве из этих машин (например, гайки, болты и винты). Понятно, что необходимо иметь постоянный запас этих деталей, так как они всегда необходимы. С другой стороны, некоторые детали могут использоваться только при производстве одного вида машин. Следовательно, потребность в таких деталях существует только тогда, когда изготавливается машина данного вида, что может иметь место один раз за восемь, девять недель, в остальное время потребность в них равна нулю. Таким образом, этот спрос—спорадический. По этим причинам детали независимого спроса должны быть постоянно в наличии, а запас по деталям зависимого спроса необходимо возобновлять непосредственно перед началом производственного процесса, в котором они потребуются. Более того, предсказуемость использования деталей зависимого спроса означает, что нет практически никакой необходимости создавать для них резервный запас. Рис 13-1 показывает различия между производственными запасами предметов зависимого и независимого спроса.

Рис. 13-1. Сравнительное представление для независимого и зависимого спроса

Общий обзор MRP

П

ланирование материальных потребностей производства (MRP) — это система на основе компьютерной базы данных, которая разработана для управления и планирования производственных запасов зависимого спроса (т е сырьевых материалов, запчастей и сборочных узлов). План производства определенного количества конечной продукции «переводится на язык запросов» на компоненты и сырьевые материалы, используя производственные данные, чтобы определить когда и сколько заказывать. Таким образом, требования на конечную продукцию определяют требования на компоненты нижнего уровня, которые разбиваются на плановые периоды (например, недели), так чтобы заказ, производство и сборка были распланированы для своевременного завершения конечного изделия, а производственные запасы поддерживались на разумно низком уровне.

ланирование материальных потребностей производства (MRP) — это система на основе компьютерной базы данных, которая разработана для управления и планирования производственных запасов зависимого спроса (т е сырьевых материалов, запчастей и сборочных узлов). План производства определенного количества конечной продукции «переводится на язык запросов» на компоненты и сырьевые материалы, используя производственные данные, чтобы определить когда и сколько заказывать. Таким образом, требования на конечную продукцию определяют требования на компоненты нижнего уровня, которые разбиваются на плановые периоды (например, недели), так чтобы заказ, производство и сборка были распланированы для своевременного завершения конечного изделия, а производственные запасы поддерживались на разумно низком уровне.MRP — это не только технический прием, но своего рода философия — и настолько же контроль за производственными ресурсами, как и общий подход к планированию.

Исторически сложилось, что заказ деталей и планирование сборочных изделий наталкивались на две трудности. Первая из них—это огромный объем работы, чтобы создать плановые графики, отследить пути большого количества деталей и компонентов, и справиться с изменениями в графиках и заказах. Другая проблема — отсутствие разграничения понятий зависимого и независимого спроса. Слишком часто методы и приемы, разработанные для изделий независимого спроса, использовались для работы со сборочными изделиями, что приводило к созданию излишних производственных запасов. Соответственно, графики и планирование производственных запасов представляли основную проблему для производителей.

В 70-е годы производители начали осознавать важность разграничения между элементами зависимого и независимого спроса, и стали подходить к этим двум категориям по-разному. Многие фирмы сейчас взвалили ношу по ведению учета и определению материальных потребностей производства на компьютеры, используя MRP. Большая заслуга в рекламе MRP и обучении потенциальных пользователей принадлежит Джозефу Орлицки, Джорджу Плосслу, Оливеру Уайту, и Американскому обществу по контролю за производством и производственными запасами.

MRP начинается с создания графика конечного продукта, который затем преобразуется в график потребностей в узлах, деталях и сырьевых материалах, необходимых для производства конечного изделия в заданный период времени. Таким образом, MRP разработан для ответа на три вопроса: что нужно? сколько нужно? когда это потребуется?

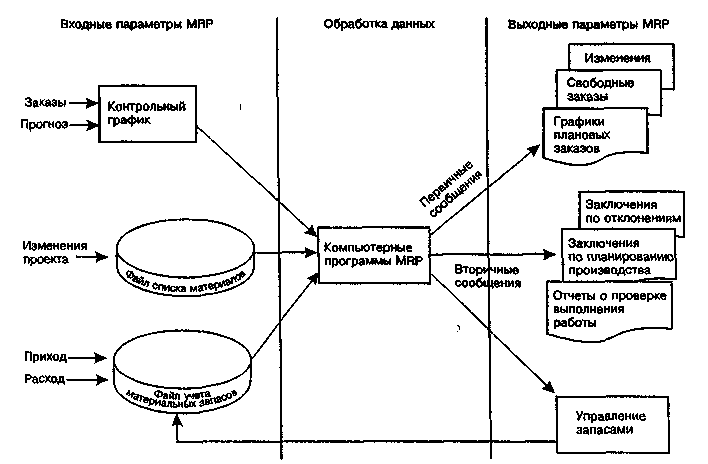

Первичными входными параметрами для MRP являются:

список материалов, определяющих состав конечного продукта;

контрольный график, определяющий, сколько потребуется конечного продукта,

и когда;

файл информации о производственных ресурсах, который указывает количество наличных запасов и заказов.

Эта информация обрабатывается для определения чистых производственных потребностей для каждого периода запланированного производственного цикла.

Выходные параметры процесса MRP включают графики заказов, накладные, возможные изменения, заключения по производственному контролю, планированию и по непредвиденным ситуациям. Эти темы обсуждаются более подробно в последующих разделах. Структурная схема системы MRP приведена на рис. 13-2.

Рис. 13-2. Структура MRP

Входные данные для MRP

Система MRP имеет три основных источника информации: контрольный график, файл списка материалов и файл материальных ресурсов (см. рис. 13-2). Давайте рассмотрим каждый из этих входных параметров.

Контрольный график

К

онтрольный график показывает, какие конечные продукты будут произведены, когда они потребуются, и в каком количестве. На рис. 13-3 изображен фрагмент контрольного графика, который показывает плановый выход конечного продукта X за плановый период времени. Он показывает, что 100 единиц изделия X потребуются (например, для отгрузки потребителям) на начало четвертой недели, и что еще 150 единиц потребуются к началу восьмой недели.

онтрольный график показывает, какие конечные продукты будут произведены, когда они потребуются, и в каком количестве. На рис. 13-3 изображен фрагмент контрольного графика, который показывает плановый выход конечного продукта X за плановый период времени. Он показывает, что 100 единиц изделия X потребуются (например, для отгрузки потребителям) на начало четвертой недели, и что еще 150 единиц потребуются к началу восьмой недели.Номер недели

| Предмет: х | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Кол-во | | | | 100 | | | | 150 |

Рис. 13-3. Контрольный график для конечного продукта X

Показатели в контрольном графике происходят из различных источников, включая заказы от потребителей, экономические прогнозы, заказы со складов для создания сезонных запасов, и внешний спрос.

Контрольный график делит плановый период на последовательность временных интервалов, которые часто выражены в неделях. Однако необязательно, чтобы временные интервалы были одинаковой длины. Фактически, краткосрочная (до 6 месяцев) часть контрольного графика может быть выражена в неделях, а долгосрочная в месяцах и даже в кварталах. Обычно, планы для более отдаленных периодов времени не настолько точны, как для краткосрочных требований.

Х

отя контрольный производственный график не ограничен по времени охвата, многие менеджеры любят планировать достаточно далеко в будущее, чтобы иметь представление относительно возможного изменения вопросов на ближайшее время Важно все-таки, чтобы контрольный график покрывал общий период времени, которое необходимо для производства конечного продукта. Продолжительность этого периода равна общему времени (в сумме), необходимому для каждой последовательной фазы производства или сборки, — как это показано на рис 13-4, где в общей сложности 9 недель требуется от момента заказа деталей и сырьевых материалов до момента завершения сборочного процесса.

отя контрольный производственный график не ограничен по времени охвата, многие менеджеры любят планировать достаточно далеко в будущее, чтобы иметь представление относительно возможного изменения вопросов на ближайшее время Важно все-таки, чтобы контрольный график покрывал общий период времени, которое необходимо для производства конечного продукта. Продолжительность этого периода равна общему времени (в сумме), необходимому для каждой последовательной фазы производства или сборки, — как это показано на рис 13-4, где в общей сложности 9 недель требуется от момента заказа деталей и сырьевых материалов до момента завершения сборочного процесса.

Рис. 13-4. Интервал планирования должен перекрывать полное время производства

Обычно исходный контрольный график составляется на основе того, что требуется, а не того, что возможно осуществить, — поэтому начальный график может быть выполним, а может быть и невыполним, исходя из ограниченных возможностей производственной системы. Более того, контрольный график, который на первый взгляд может казаться вполне выполнимым, может оказаться совершенно нереальным, когда конечный продукт переводится в термины обеспечения, производства и сборки. К несчастью, система MRP не может отличить реальный контрольный график от нереального. Следовательно, часто бывает необходимо пропускать предложенный контрольный график через обработку системой MRP, для того чтобы получить более детальную картину требований, которые затем сравниваются с реальными возможностями производства. Если оказалось, что данный контрольный график нереален, то можно принять решение по увеличению производственных мощностей (например, за счет сверхурочной работы или субподряда), или же пересмотреть график. В последнем случае может получиться несколько новых вариантов, каждый из которых пропускают через систему MRP, пока не добьются реального плана. На этом этапе контрольный график «замораживается», по крайней мере, на ближайшее время, — таким образом устанавливается твердый график, на основе которого можно планировать потребности производства.

С

табильность краткосрочных (до 6 месяцев) производственных планов очень важна; без нее количественные и/или временные изменения в заказах могут сделать планы материальных потребностей производства совершенно, бесполезными. Для сведения к минимуму подобных проблем, многие компании устанавливают определенный временной интервал (он называется временным барьером), в течение которого можно вносить изменения в планы. Например, фирма может определить временные барьеры в 4, 8 и 12 недель, при этом ближний барьер является наиболее ограничивающим, а дальний — наименее ограничивающим. После 12-й недели разрешаются любые изменения; с 8-ой по 12-ую неделю может допускаться замена одного конечного продукта на другой при условии, что все компоненты имеются в наличии и не страдает план производства; с 4-ой по 8-ую неделю план фиксирован, но небольшие изменения допустимы; в течение первых 4-х недель план «заморожен» (изменения не допускаются).

табильность краткосрочных (до 6 месяцев) производственных планов очень важна; без нее количественные и/или временные изменения в заказах могут сделать планы материальных потребностей производства совершенно, бесполезными. Для сведения к минимуму подобных проблем, многие компании устанавливают определенный временной интервал (он называется временным барьером), в течение которого можно вносить изменения в планы. Например, фирма может определить временные барьеры в 4, 8 и 12 недель, при этом ближний барьер является наиболее ограничивающим, а дальний — наименее ограничивающим. После 12-й недели разрешаются любые изменения; с 8-ой по 12-ую неделю может допускаться замена одного конечного продукта на другой при условии, что все компоненты имеются в наличии и не страдает план производства; с 4-ой по 8-ую неделю план фиксирован, но небольшие изменения допустимы; в течение первых 4-х недель план «заморожен» (изменения не допускаются).Некоторые компании устанавливают два защитных барьера: первый — это защитный интервал для краткосрочных производственных потребностей, а второй — защитный интервал для долгосрочного планирования. Например, защитный интервал для производственных потребностей может быть 4 недели с момента установления, в то время как защитный интервал для планирования может быть 10 недель. В ближнем интервале заказы от потребителя имеют преимущества перед прогнозированием. За защитным интервалом по планированию возможно включение новых заказов в контрольный график. В период между защитным интервалом по производственным потребностям и защитным интервалом по планированию, руководство должно вплотную заняться сбытом, когда планируется внести изменения, — если только не ожидаются дополнительные производственные мощности.

Файл списка материалов

С

писок материалов (СМ) содержит перечень всех узлов, подузлов, деталей и сырьевых материалов, необходимых для производства одной единицы конечного продукта. Таким образом, каждый конечный продукт имеет свой СМ.

писок материалов (СМ) содержит перечень всех узлов, подузлов, деталей и сырьевых материалов, необходимых для производства одной единицы конечного продукта. Таким образом, каждый конечный продукт имеет свой СМ.Перечень в файле СМ является иерархическим; он показывает количество каждого элемента, необходимого для завершения одной единицы изделия на каждом последующем уровне сборки. Внутреннюю структуру СМ можно представить яснее, рассмотрев дерево структуры изделия, которое дает визуальное представление о подузлах и компонентах, необходимых для сборки продукта.

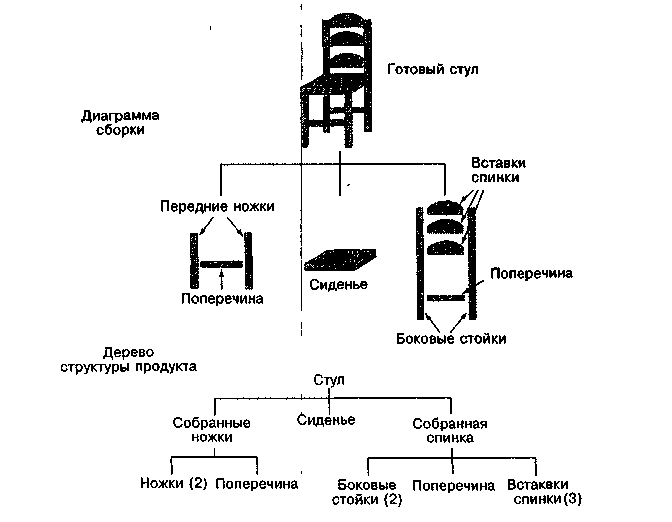

На рис. 13-5 показаны диаграмма сборки стула и дерево структуры изделия для с

тула. Эта схема является простым деревом структуры для стула. Конечный продукт (в данном случае стул) показан на вершине дерева. Чуть ниже — подузлы, или основные компоненты, которые должны быть соединены вместе для получения готового изделия. Под каждым основным компонентом расположены необходимые меньшие компоненты. На каждой стадии движения вниз по дереву, показаны компоненты (части, материалы), необходимые для изготовления одного узла на более высокой ветви дерева.

тула. Эта схема является простым деревом структуры для стула. Конечный продукт (в данном случае стул) показан на вершине дерева. Чуть ниже — подузлы, или основные компоненты, которые должны быть соединены вместе для получения готового изделия. Под каждым основным компонентом расположены необходимые меньшие компоненты. На каждой стадии движения вниз по дереву, показаны компоненты (части, материалы), необходимые для изготовления одного узла на более высокой ветви дерева.

Рис. 13-5. Диаграмма сборки и дерево структуры продукта для стула

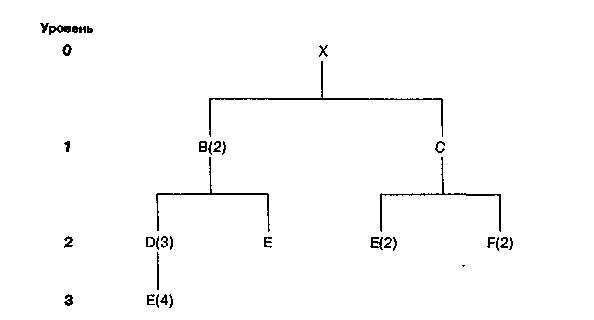

Рис. 13-6. Дерево структуры конечного продукта X

Дерево структуры изделия полезно для иллюстрации того, как СМ используется для определения количеств каждого из элементов (производственных потребностей), необходимых для получения требуемого числа конечных продуктов.

Давайте рассмотрим дерево структуры изделия, показанное на рис. 13-6. Конечный продукт X состоит из двух элементов В и одного элемента С. Кроме того, каждый элемент В требует три элемента D и один элемент Б, а каждый элемент D требует четыре элемента Е. Таким же образом, каждый элемент С изготавливается из двух элементов Е и двух элементов F. Эти производственные потребности представлены по уровням, начиная с уровня 0 для конечного продукта; затем идет уровень 1 для следующего уровня иерархии и т.д. Элементы каждого уровня являются составными частями для элементов более высокого уровня и, как в родословном дереве, «родителями» соответствующих элементов следующего уровня. Заметьте, что каждый компонент в дереве структуры изделия представлен строго в количестве, необходимом для полной сборки на последующем уровне.

ПРИМЕР 1

Используя данные, представленные на рио.13-6, проделайте следующее:

- Определите количество элементов В, С, D, E, F, необходимое для сборки одного изделия X.

- Определите количество этих компонентов, которое потребуется для сборки 200 изделий X.

Решение:

а.

| Элемент | | Кол-во |

| В | 2 В для X | = 2 |

| D | 3 D для В 2 В для X | = 6 |

| Е | 4 Е для D 3 D для В 2 В для X | = 24 |

| Е | 1 Е для В 2 В для X | = 2 |

| С | 1 С для X | = 1 |

| Е | 2 Е для С 1 С для X | = 2 |

| F | 2 Р для С 1 С для Х | = 2 |

Заметьте, что элемент Е встречается в трех различных местах. Общие требования по данному элементу можно определить путем суммирования всех величин для элемента Е, что даст 28.

б. Для сборки 200 единиц изделия X, количество каждого из компонентов должно быть умножено на 200. Например, должно быть 200(2) = 400 В, 200(6) = 1200 D, 200(28) = 5600 Е, и т.д.

Определение общих производственных потребностей — это более сложная задача, чем может показаться из приведенного примера. С одной стороны, многие продукты производства имеют значительно больше составных компонентов. С другой стороны, очень важен фактор времени (т.е. Когда компоненты должны быть заказаны или изготовлены); этот фактор необходимо включить в анализ. Наконец, по различным причинам, некоторые компоненты/подузлы могут уже быть в наличии (т.е. в существующих материально-производственных запасах). Следовательно, для определения общей производственной потребности, величина наличных компонентов должна быть отброшена (т.е. вычтена из видимых потребностей) для определения действительного количества.

К

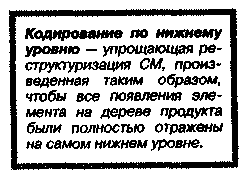

огда производственные потребности высчитываются в системе MRP, компьютер изучает уровень за уровнем дерево структуры продукта, начиная с вершины. Если компонент встречается более чем на одном уровне (как элемент Е на рис. 13-6), его необходимое общее количество уже нельзя определить, пока не будут просмотрены все уровни. С точки зрения вычислении это довольно не- эффективно. Иногда для увеличения эффективности используется упрощение — кодирование по нижнему уровню, которое включает реструктуризацию СМ таким образом, чтобы все элементы СМ группировались на том низшем уровне, где они появляются.

огда производственные потребности высчитываются в системе MRP, компьютер изучает уровень за уровнем дерево структуры продукта, начиная с вершины. Если компонент встречается более чем на одном уровне (как элемент Е на рис. 13-6), его необходимое общее количество уже нельзя определить, пока не будут просмотрены все уровни. С точки зрения вычислении это довольно не- эффективно. Иногда для увеличения эффективности используется упрощение — кодирование по нижнему уровню, которое включает реструктуризацию СМ таким образом, чтобы все элементы СМ группировались на том низшем уровне, где они появляются.Рис. 13-7 показывает как компонент Е, который встречается на трех различных уровнях продукта Y, может быть сгруппирован на один уровень.

Рис. 13-7. Кодирование по нижнему уровню для компонента Е