Планирование и контроль за всем циклом производства с возможностью влияния на него в целях достижения оптимальной эффективности в использовании производственных мощностей, всех видов ресурсов и удовлетворения потребностей

| Вид материала | Документы |

- Оценка эффективности производства сахара из различных источников сырья и прогнозные, 276.88kb.

- Тема предмет и метод экономической теории. Основные понятия, 811.52kb.

- Тема Введение в микроэкономику, 472.22kb.

- 1. Экономика как хозяйство и наука. Производство экономических благ как средство удовлетворения, 458.24kb.

- Планирование и диспетчирование производства на основе прогноза потребностей в готовой, 47.97kb.

- Курс лекций по дисциплине «Экономика и предпринимательство», 611.43kb.

- Частичное повторение установки Предмет экономической теории, 52.86kb.

- 69. Мотивация и результативность работы организации, 43.67kb.

- Планирование материальных потребностей производства (material requirements planning, 829.25kb.

- Методика анализа безубыточности для многономенклатурного производства Гибкое планирование, 3581.36kb.

Корпоративные информационные системы.

MRP, MRP2, ERP.

Целью построения информационных систем в соответствии со стандартом MRP II является обеспечение оптимального формирования потока материалов (сырья и полуфабрикатов) и готовых изделий. Для этого информационная система класса MRP II объединяет все основные процессы, реализуемые предприятием, таких как снабжение, запасы, производство, продажа и дистрибьюция, планирование, контроль за выполнением плана, затраты, финансы, основные средства и т.д.. Кроме того, могут быть задействованы и другие опциональные функции и процедуры.

При правильной организации создания и применения информационных систем по стандарту MRP II могут быть обеспечены следующие функции:

- получение оперативной информации о текущих результатах деятельности предприятия как в целом, так и с полной детализацией по отдельным заказам, видам ресурсов, выполнению планов;

- долгосрочное, оперативное и детальное планирование деятельности предприятия с возможностью корректировки плановых данных на основе оперативной информации;

- решение задач оптимизации производственных и материальных потоков;

- реальное сокращение материальных ресурсов на складах;

- планирование и контроль за всем циклом производства с возможностью влияния на него в целях достижения оптимальной эффективности в использовании производственных мощностей, всех видов ресурсов и удовлетворения потребностей заказчиков;

- автоматизация работ договорного отдела с полным контролем за платежами, отгрузкой продукции и сроками выполнения договорных обязательств;

- финансовое отражение деятельности предприятия в целом;

- значительное сокращение непроизводственных затрат;

- защита инвестиций, произведенных в информационные технологии;

- возможность поэтапного внедрения системы, с учетом инвестиционной политики конкретного предприятия.

Для управления производством применяется множество методов в зависимости от характера самого производства, от числа видов конечной продукции и объема выпуска в натуральных показателях:

- предприятия единичного производства. Для таких предприятий характерно большое разнообразие выпускаемой продукции;

- предприятия мелкосерийного, серийного и крупносерийного типа производства. При этом чем выше серийность, тем ниже универсальность оборудования и уже специализация рабочих, меньше видов готовой продукции;

- предприятия массового производства. Для таких предприятий характерно узкоспециализированное оборудование (конвейеры, поточные линии, технологические комплексы), множество видов выпускаемой продукции с максимальным объемом выпуска.

Каждому из вышеперечисленных пяти типов производства соответствуют свои методы управления. Для предприятии первого типа - это сетевые модели: методы PERT и MRPII, для второго, третьего и четвертого типов - это MRP II. Для предприятий пятого типа - методы Just-In-Time, в ряде случаев - методы MRP II.

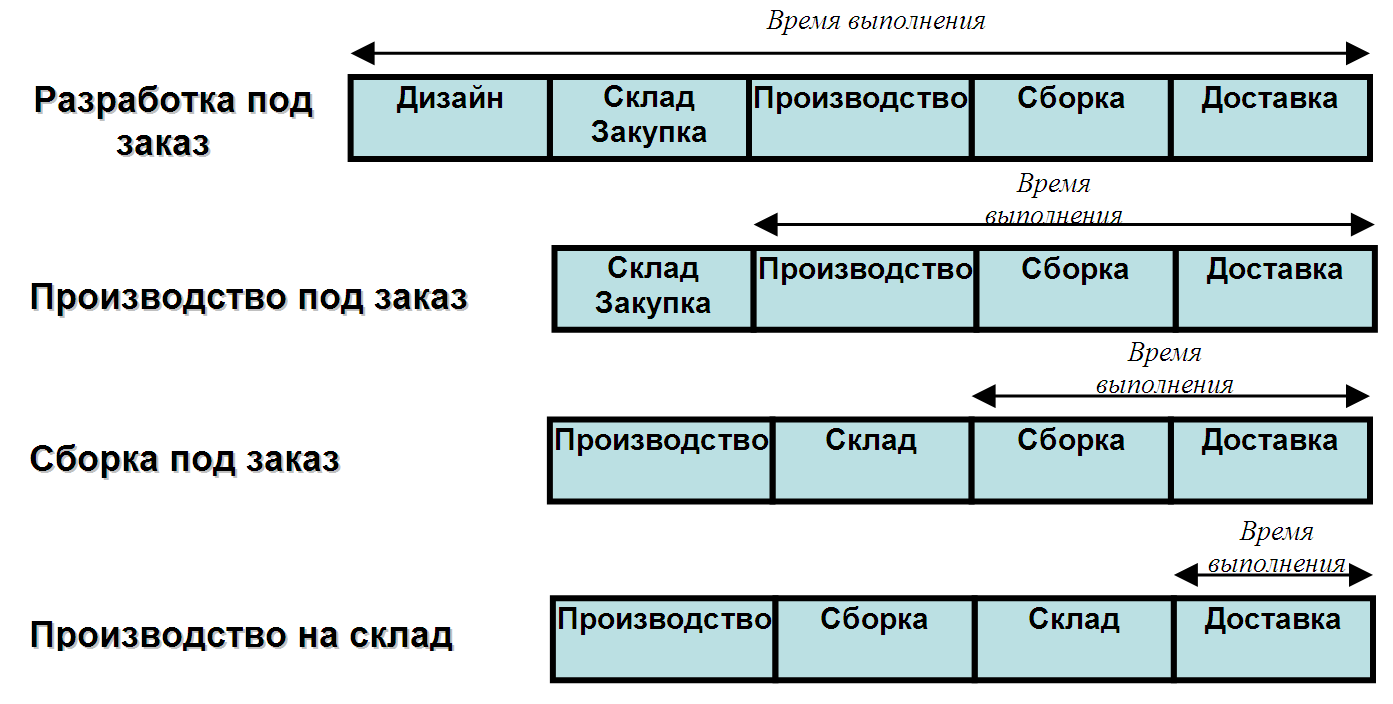

Также выделяют несколько стратегий производства:

- Разработка под заказ

- Производство под заказ

- Сборка под заказ

- Производство на склад

Рис. 1: Стратегии производства

В последние десятилетия промышленное производство усложнялось, существуют предприятия на которых взаимосвязанные производства могут быть разных типов и комбинировать стратегии. Выросли требования клиентов к качеству продукции и уровню обслуживания, сокращается время вывода новых продуктов на рынок. Появилась необходимость совершенствования методологии и технологии управления. Следовало, с одной стороны, систематизировать существующие подходы, а с другой ускорить решение стоящих перед предприятием задач. Возникла необходимость разработки соответствующих стандартов. Одним из них явился стандарт планирования ресурсов предприятия MRP II.

Стандарты:

- MPS (Master Planning Shedule) - Хорошо известная методология "объемно-календарного планирования". Является базовой практически для всех планово-ориентированных методологий. Применяется в основном в производстве, но также может использоваться и в других отраслях бизнеса, например, дистрибуции.

- MRP (Material Requirements Planning) - Методология планирования потребности в материальных ресурсах, заключающаяся в определении конечной потребности в ресурсах по данным объемно-календарного плана производства. Ключевым понятием методологии является понятие "разузлование", т.е. приведение древовидного состава изделия к линейному списку (Bill of Materials), по которому планируется потребность и осуществляется заказ комплектующих.

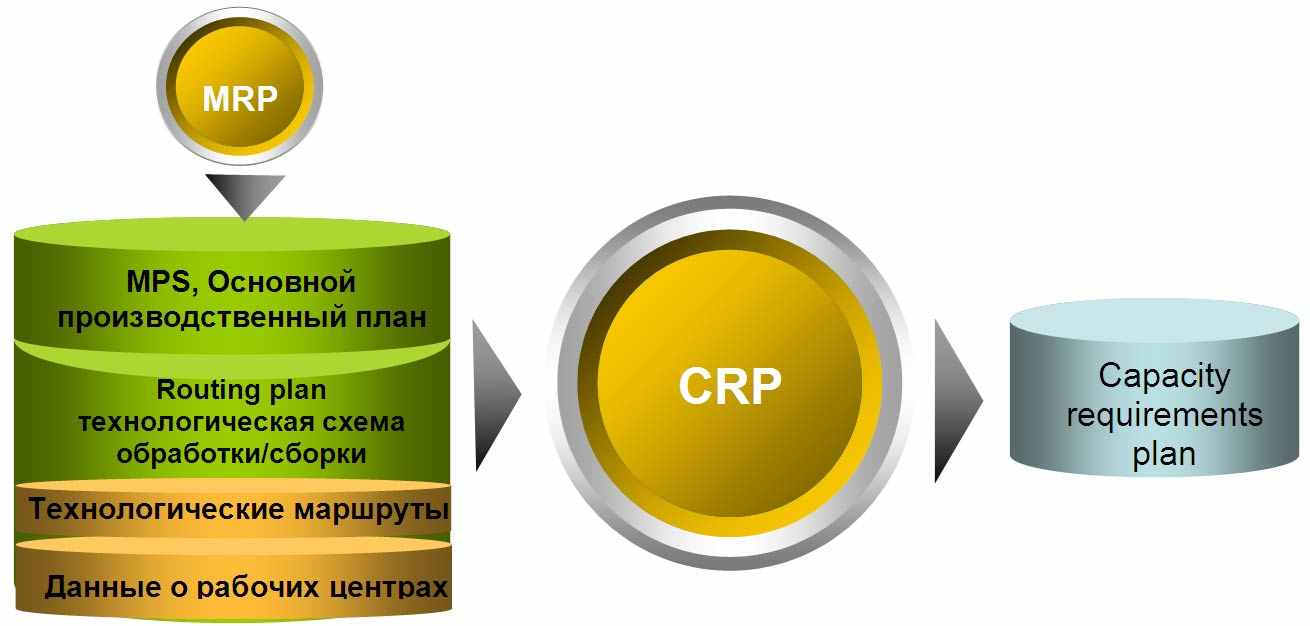

- CRP (Capacity Requirements Planning) - Планирование производственных ресурсов. Данная концепция схожа с MRP, но вместо единого понятия состава изделия она оперирует такими понятиями, как "обрабатывающий центр", "машина", "рабочие ресурсы", ввиду чего технически реализация CRP более сложна. Обычно применяется совместно с MRP ввиду тесной логической связи при планировании. Методологии MRP/CRP применяются в АСУП производственных предприятий.

- ^ FRP (Finance Requirements Planning) - Планирование финансовых ресурсов.

- MRPII (Manufacturing Resources Planning) - Планирование производства. Интегрированная методология, включающая MRP/CRP и, как правило, MPS и FRP. При использовании данной методологии обязательно подразумевается анализ финансовых результатов производственного плана

Capacity requirements plan (календарный план потребности в производственных мощностях) – определяет какое количество стандартных часов должна работать каждая производственная единица, чтобы обработать необходимое количество материалов.

^ Рис.2 Планирование производственных ресурсов

MRP II Standart System содержит описание 16 групп функций системы:

- Sales and Operation Planning (Планирование продаж и производства).

- Demand Management (Управление спросом).

- Master Production Scheduling (Составление плана производства).

- Material Requirement Planning (Планирование материальных потребностей).

- Bill of Materials (Спецификации продуктов).

- Inventory Transaction Subsystem (Управление складом).

- Scheduled Receipts Subsystem (Плановые поставки).

- Shop Flow Control (Управление на уровне производственного цеха).

- Capacity Requirement Planning (Планирование производственных мощностей).

- Input/output control (Контроль входа/выхода).

- Purchasing (Материально техническое снабжение).

- Distribution Resourse Planning (Планирование ресурсов распределения).

- Tooling Planning and Control (Планирование и контроль производственных операций).

- Financial Planning (Управление финансами).

- Simulation (Моделирование).

- Performance Measurement (Оценка результатов деятельности).

Основные вопросы планирования:

- Что мы собираемся производить?

- Что для этого нужно?

- Что мы имеем в данный момент?

- Что мы должны получить в итоге?

С накоплением опыта моделирования производственных и непроизводственных операций эти понятия постоянно уточняются, постепенно охватывая все больше функций.

В своем развитии стандарт MRP II прошел несколько этапов развития:

- 60-70 годах - планирование потребностей в материалах, на основании данных о запасах на складе и состава изделий, (Material Requierment Planning)

- 70-80 годы - планирование потребностей в материалах по замкнутому циклу (Cloosed Loop Material Requirment Planning), включающее составление производственной программы и ее контроль на цеховом уровне.

- конец 80-90-е - на основе данных, полученных от поставщиков и потребителей, ведение прогнозирования, планирования и контроля за производством,

- 90-е - планирование потребностей в распределении и ресурсах на уровне предприятия - Enterprise Resourse Planning и Distributed Requirements Planning. В подобных системах обязательно присутствует модуль MRP II

В основу MRP II положена иерархия планов. Планы нижних уровней зависят от планов более высоких уровней, т.е. план высшего уровня предоставляет входные данные, намечаемые показатели и/или какие-то ограничительные рамки для планов низшего уровня. Кроме того эти планы связаны между собой таким образом, что результаты планов нижнего уровня оказывают обратное воздействие на планы высшего уровня.

Для каждого уровня характерны свои цели, горизонты планирования и степень детализации. Но мере перехода от стратегического планирования к оперативному управлению цели изменяются от определения генерального направления до специфического детального планирования, плановые интервалы варьируются от нескольких лет до дней и часов, а степень детализации повышается от обобщенных показателей до-параметров отдельных компонентов и рабочих центров.

Таким образом, каждый уровень планирования отличается от других следующими параметрами:

- цель плана;

- горизонт планирования {интервал времени от текущего момента до некоторой даты в будущем, для которого данный план разрабатывается);

- степень детализации плана;

- частота, с которой план пересматривается и корректируется.

Рис 4. Иерархия планов в стандарте MRP II

Стратегический бизнес-план

Стратегический бизнес-план — это план, устанавливающий главные задачи предприятия и цели, которых компания хочет достичь в течение ближайших нескольких (как правило, от двух до десяти) лет. Это план развития, в котором описаны как направления бизнеса (продукция, рынки), так и то, как предприятие видит свое будущее. План также устанавливает основные пути достижения поставленных целей. Основой стратегического плана служат долгосрочные прогнозы, учитывающие самые разные аспекты — маркетинговые, финансовые, производственные и технические. В свою очередь, стратегический план обеспечивает согласованность и координацию четырех других планов: плана продаж (маркетинга), финансового плана, плана производства и плана новых разработок

Уровень детализации стратегического бизнес-плана невысок, в нем представлены лишь обобщенные маркетинговые и производственные показатели: оценка рыночного спроса для основных групп продукции, обобщенные объемы продаж и производства в стоимостном и/или натуральном выражении, увеличение оборота или прибыли предприятия.

^ План продаж и операций

На основе целей, определенных в стратегическом бизнес-плане, формируется план продаж и операций (ППО), включающий обобщенные показатели производства и сбыта готовой продукции. План продаж и операций конкретизирует показатели стратегического бизнес-плана, представляя их в натуральных единицах измерения. Основное предназначение ППО заключается в том, чтобы связать желаемые результаты (цели стратегического бизнес-плана) с реально достижимыми возможностями (прогнозируемым спросом, производственными мощностями, трудовыми ресурсами, финансовыми возможностями). План продаж и операций включает в себя план производства и план продаж (маркетинга). План продаж и операций определяет:

- количество товарной продукции (но группам), которое должно быть произведено в течение каждого временного периода;

- желаемый уровень запасов по группам (сырье, материалы, полуфабрикаты);

- необходимые ресурсы (оборудование, рабочая сила, материалы, финансы) в разрезе периодов;

- ресурсы, имеющиеся в наличии, и их сравнение с необходимыми объемами,

План продаж и операций обычно включает следующие элементы:

- Объем продаж

- Производство

- Запасы

- Незавершенный объем производства

- Отгрузка

Степень детализации плана невысока. К примеру, если предприятие производит ручки, карандаши и маркеры, причем разных моделей, цветов и в разных модификациях, то ППО составляется именно и разрезе групп (ручки, карандаши, маркеры), а не для каждой модели в отдельности.

^ Основной производственный план (ОПП)

Основной производственный план - это план производства каждого вида продукции. Он конкретизирует операционный план, устанавливая для каждого периода количество конечных изделий каждого вида, которые необходимо произвести. В качестве исходных данных для составления ОПП используются показатели операционного плана, прогнозы спроса на изделия каждого вида, заказы на поставку, размеры запасов, имеющиеся производственные мощности.

Степень детализации ОПП выше, чем для операционного плана. В то время как операционный план составляется в разрезе групп (семейств) продукции, ОПП, как правило, имеет дело с каждым видом продукции (моделью) в отдельности.

ОПП, пожалуй, можно назвать ключевым элементом в системе планирования деятельности предприятия. Его основное назначение — формирование связки между обобщенным операционным планом и тем, что будет фактически произведено, а также формирование базы дли долгосрочного расчета необходимых ресурсов. ОПП является основным источником информации для расчета объемов необходимых материалов, сроков их производства или поставок. Кроме того, на основе ОПП рассчитывается доступное для продаж количество конкретных позиций готовой продукции (эта информация необходима в первую очередь для службы сбыта). Наконец, ОПП обеспечивает согласованность между сбытом и производством по срокам и количеству производимой продукции, решая, таким образом, извечный конфликт: производство — сбыт.

На российских предприятиях этому этап планирования, как правило, соответствуют действия по формированию объемно-календарного плана производства (ОКПП), хотя идеология использования ОПП гораздо шире, чем та, которая обычно вкладывается в ОКПП.

^ Планирование необходимых материалов (MRP)

План закупок и производства, или план необходимых материалов (Material Requirements Plan, MRP) — это план производства и закупок материалов и деталей, необходимых для выпуска готовой продукции. План определяет, какое количество материалов и деталей потребуется в производственном процессе и когда именно. Данные плана используются на стадии оперативного управления закупками и производством для принятия решении о приобретении иди изготовлении тех или иных ВИДОВ материалов и сырья.

MRP-план характеризуется высоким уровнем детализации: необходимое количество материалов и срок, к которому они должны быть на предприятии (закуплены или произведены), определяются для каждого материала, комплектующего изделия, сборочной единицы и т.д.

^ Оперативное управление снабжением и производством

Управление снабжением и производством представляет собой действия по реализации планов.

Плановый горизонт в этом случае составляет от одного дня до месяца. Уровень детализации очень высок, поскольку такие планы имеют дело с конкретными деталями станциями и заказами. Ежедневно план пересматривается и корректируется.

Литература

Гаврилов Д.А., Управление производством на базе стандартов MRP2, изд-во «Питер» 2005 г.

ERP (Enterprise Resource Planning) - Планирование ресурсов предприятия. Системы ERP предназначены для управления финансовой и хозяйственной деятельностью предприятий. Это “верхний уровень” в иерархии систем управления предприятием, затрагивающий ключевые аспекты его производственной и коммерческой деятельности, такие как производство, планирование, финансы и бухгалтерия, материально-техническое снабжение и управление кадрами, сбыт, управление запасами, ведение заказов на изготовление (поставку) продукции и предоставление услуг. Такие системы создаются для предоставления руководству информации для принятия управленческих решений, а также для создания инфраструктуры электронного обмена данными предприятия с поставщиками и потребителями.

Для того, чтобы сознательно принять решение о целесообразности внедрения на предприятии новых методов управления и планирования на основе концепции ERP и получить эффект, надо не только учитывать, для решения каких задач создавалась концепция, но и выяснить, в чем ее отличия от “предшественников”. А начать полезно с истории возникновения и становления этих самых предшественников.

^

История возникновения

В этом разделе концепция ERP представлена только с одной стороны - с точки зрения развития производственного планирования. Предложенный анализ концепций выстроен в историческом ракурсе и не является описанием алгоритмов. Опираясь на этот аналитический материал, более удобно говорить и о перспективах ERP, и о новых концепциях, появившихся в более позднее время.

Концепция ERP предложена аналитической фирмой GartnerGroup не так давно, в начале 90-х [Keller96], как и другие, предшествующие ей концепции, получившие широкое распространение в мире, имеет свое происхождение за рубежом и продолжает длинный список иноязычных аббревиатур: MRP и MRP II, CAD/CAM/CAE, PDM, MES, OPT, CIM, SCM, CRM, SRM, CALS, COMMS, CSRP, ERP2 и т.д. Какая идея лежит в сердцевине каждой концепции? Иногда стоящая за неким сокращением система является частью другой из указанного списка, иногда — нет, и эти системы должны взаимодействовать. В одном случае они могут относиться к разным идейным поколениям, в другом - к одному поколению, но даже не к смежным слоям в архитектуре информационно-управляющей системы.

В начале 60-х в США начались работы по автоматизации управления запасами (Inventory Control). В результате активного роста крупносерийного и массового производства товаров народного потребления и торговли после Второй мировой войны стало очевидно, что использование математических моделей планирования спроса и управления запасами ведет к существенной экономии средств, замороженных в виде запасов и незавершенного производства. Невозможно разработать “абсолютно оптимальные методы планирования запасов”, поэтому следует выбирать и адаптировать алгоритмы к специфике конкретных складских задач в зависимости от цикла производства или поставок хранимой номенклатуры, стоимости, размеров изделий, расфасовки, применяемости и спроса, объемов складов и др.

В конце 60-х годов – в публикациях Оливера Уайта и^ Американского общества по управлению запасами и управлению производством [APICS92] были сформулированы алгоритмы планирования, сегодня известные как MRP (Material Requirements Planning) - планирование потребностей в материалах

В конце 70-х - начале 80-х гг - MRP II (Manufacturing Resource Planning) - планирование ресурсов производства

Не все современные концепции управления возникали в США. Так, метод планирования и управления ^ Just-in-time (JIT — Точно вовремя) появился на предприятиях японского автомобильного концерна в 50-х годах. Он охватывает проектирование изделий, выбор поставщиков, обеспечение качества, планирование, учет производства и контроль (с использованием специальных бирок-ярлыков Kanban). Одна из важнейших концепций метода “точно вовремя” связана с минимизацией страховых и межоперационных заделов за счет стабилизации поставок, а также обеспечения резерва производственных мощностей. Метод “точно вовремя” не противоречит MRP и MRP II и часто предлагается в современных системах как одна из форм организации производства. Однако до сих пор он не соответствовал традиции отечественной промышленности, так как обычно именно заделы и запасы сырья служат буфером от нестабильности поставок, смежников и растущих цен комплектующих изделий. Кроме того, в СССР считалось, то полезнее повышать значение коэффициента использования оборудования (вместо создания задела мощностей), чем рационально планировать объем межоперационных заделов, а эти два показателя — взаимосвязаны.

Методы OPT (Optimised Production Technology — оптимизированная технология производства) созданы в Израиле в 70-х годах (работы Эли Голдрайт). На их основе был разработан ряд программных пакетов. Методы OPT предназначены для максимизации выпуска продукции при сокращении объема запасов и производственных затрат. В их основе лежит определение “узких мест” (производственных мощностей или материальных ресурсов) и наиболее точный их учет при планировании. Методика оценки “узких мест” сохраняет актуальность и применяется в алгоритмах планирования и определения ресурсов производственных мощностей MRP II.

Концепция компьютеризированного интегрированного производства (CIM, Computer Integrated Manufacturing) возникла в начале 80-х годов и связана с интеграцией гибкого производства и систем управления им. CIM с точки зрения систем управления и планирования (в качестве которых используются ERP и MRP II) предполагает интеграцию всех подсистем системы управления (управления снабжением, проектированием и подготовкой производства; планирования и изготовления; управления производственными участками и цехами; управления транспортно-складскими системами; управления обеспечением оборудованием, инструментом и оснасткой; систем обеспечения качества, сбыта, а также финансовых подсистем) [APICS92].

Методы ^ CALS (Computer-aided Acquisition and Logistics Support — компьютерная поддержка процесса поставок и логистики) [CALS99] [Родников95] возникли в 80-х годах в военном ведомстве США для повышения эффективности управления и планирования в процессе заказа, разработки, организации производства, поставок и эксплуатации военной техники. CALS предусматривает однократный ввод данных, их хранение в стандартных форматах, стандартизацию интерфейсов и электронный обмен информацией между всеми организациями и их подразделениями — участниками проекта. Методы доказали свою эффективность и переносятся в настоящее время на “гражданские” отрасли промышленности. Новая концепция сохранила аббревиатуру CALS с более широким смыслом (Continuous Acquisition and Life circle Support — поддержка непрерывного жизненного цикла продукции). Проводится стандартизация ряда аспектов CALS в международной организации стандартизации ISO. Методы CALS могут использоваться вместе с MRP II/ERP и CIM. В отличие от них CALS позволяет управлять всем жизненным циклом продукции, включая маркетинг, управление комплексными проектами, обслуживанием при эксплуатации.

Основные отличия систем управления предприятиями, построенных на основе концепции ERP [Keller96], следующие.

В ERP, в отличие от MRP II, больше внимания уделяется финансовым подсистемам.

Системы ERP, в отличие от MRP II, ориентированы на управление “виртуальным предприятием”. Виртуальное предприятие, отражающее взаимодействие производства, поставщиков, партнеров и потребителей, может состоять из автономно работающих предприятий, или корпорации, или географически распределенного предприятия, или временного объединения предприятий, работающих над проектом, государственной программой и др. [CALS99].

В ERP добавляются механизмы управления транснациональными корпорациями, включая поддержку нескольких часовых поясов, языков, валют, систем бухгалтерского учета и отчетности.

Эти отличия в меньшей степени затрагивают логику и функциональность систем, и в большей степени определяют их инфраструктуру (Internet/intranet) и масштабируемость – до нескольких тысяч пользователей. Требования к гибкости, надежности и производительности программного обеспечения и вычислительных платформ неуклонно растут.

- Растут требования к интеграции систем ERP с приложениями, уже используемыми на предприятии (например, системами проектирования, подготовки производства, учета хода производства и управления технологическими процессами, биллинга и расчета с клиентами и др.), а также с новыми разработками. Система ERP не может решить всех задач управления промышленным предприятием и часто воспринимается как хребет, на основе которого выполняется интеграция с другими приложениями.

- В новых системах ERP больше внимания уделяется средствам поддержки принятия решений и средствам интеграции с хранилищами данных (иногда включаемых в систему как новый модуль).

- В системах ERP разработаны развитые средства настройки (конфигурирования) и адаптации, в том числе применяемые динамически в процессе эксплуатации систем.

CSRP (Customer Synchronized Resources Planning) - Планирование ресурсов, синхронизированное с покупателем. CSRP включает в себя полный цикл - от проектирования будущего изделия с учетом требований заказчика, до гарантийного и сервисного обслуживания после продажи. Суть CSRP состоит в том, чтобы интегрировать покупателя в систему управления предприятием. При этом не отдел продаж, а сам покупатель размещает заказ на изготовление продукции, сам отвечает за правильность его исполнения и при необходимости отслеживает соблюдение сроков производства и поставки. Предприятие же может очень четко отслеживать тенденции спроса на его продукцию.

^

Типовые модули ERP систем

Системы планирования ресурсов предприятий могут обеспечивать большое разнообразие функциональности, используя компоненты, которые часто называются «модулями». Однако различные пакеты включают различные модули, названия которых также варьируются.

^

Модули SAP

Система SAP R/3 содержит следующие прикладные модули :

- AA (fixed asset accounting - «Управление основными средствами»), отвечающий за информацию относительно износа, страхования, основных фондов и т. д.

- СО (controlling - «Управление»), включающий блоки «Учет центров затрат», «Управление себестоимостью» и «Функционально-стоимостной анализ» (activity-based costing, ABC).

- Fl (financial accounting - «Финансы»), включающий блоки «Главная книга», «Дебиторская задолженность», «Кредиторская задолженность» и «Консолидация в соответствии с законодательством» (legal consolidations).

- HR (human resources - «Кадры»), включающий блоки «Управление персоналом» и «Планирование и развитие».

- MM (materials management - «Управление материалами»), включающий блоки «Управление запасами», «Контроль счетов-фактур», «Управление складами».

- ^ РМ (plant maintenance - «Обслуживание предприятия»), включающий блоки «Производственные и технические объекты», «Профилактическое обслуживание», «Управление техническим обслуживанием», «Управление заказами на техническое обслуживание».

- ^ РР (production planning - «Производственное планирование»), включающий блоки «Операционное планирование и планирование продаж», «Материальное планирование» и «Планирование мощностей».

- PS (project system - «Проектная система»), который включает блоки «Управление проектами» и «Управление бюджетом».

- QM (quality management - «Управление качеством»), включающий блоки «Сертификаты качества», «Инспектирование», «Средства планирования» и «Уведомление о качестве».

- SD (sales and distribution - «Продажи и дистрибуция»). Кроме того, в системе существуют так называемые «общие»

- (cross-application) модули, которые могут быть использованы в системе R/3 повсеместно. Среди них - SAP business workflow (поддержка рабочих процессов) и SAP office (поддержка офисной работы).

Приложения компании Oracle

Основные приложения компании Oracle делятся на три специфические группы: «Спрос», «Поставки» и «Финансы». Блок «Спрос» включает модули «Заказы», «Дебиторские задолженности» и «Запасы». В блок «Поставки» входят модули «Проектирование процессов», «Ведомость материалов», «Материальное планирование», «Незавершенное производство» и «Закупки». Блок «Финансы» включает модули «Главная книга», «Кредиторские задолженности.» и «Управление стоимостью».

Существуют дополнительные, «наращивающие» приложения. Так, блок «Спрос» может также включать приложения «Комиссионные с продаж» и «Компенсации, связанные с коммерческой деятельностью». Блок «Поставки» - приложения «Планирование цепочки поставок», «График поставщиков», «Производительность и качество». Блок «Финансы» - приложения «Основные средства», «Проектный учет» и «Финансовый анализатор». Наконец, другие приложения включают модули: «Кадры», «Платежная ведомость», «Хранилище данных» и «Специализированные отчеты».

^

Модели, объекты и процессы (МОПы) ERP систем

Конфигурировать ERP систему - значит выбрать модели, объекты и процессы (МОПы), которые заложены в системе и используются организацией.

Модели

В ERP системах заложено несколько моделей, таких как, например, модель организационных структур в системе SAP R/3. Эти модели - отображение реального мира в системе, и их качество важно для отражения реальности. Например, модель организационных структур позволяет фиксировать информацию вплоть до буферного накопителя. И информация может быть объединена, начиная с буфера памяти, до уровня корпоративной группы.

Такие возможности дают не только пользу, но и требуют затрат. С одной стороны, они могут обеспечить системе определенный уровень детализации организации, необходимый для моделирования фирмы. С другой стороны, если модель фирмы меняется, она должна быть изменена и в системе. В результате, если модели меняются часто, это обходится довольно дорого.

Существуют определенные предположения, касающиеся тех основных моделей, которые должны быть адаптированы при внедрении. Например, организационная модель системы R/3 потребовала от компании Microsoft описать каждое подразделение для целей моделирования оценки либо как центр затрат, либо как центр прибыли. К сожалению, это представление отличалось от существующей организационной модели, и Microsoft пришлось приспосабливаться к модели.

Объекты

Саймон (Simon 1985, с. 10) определил объект как «интерфейс между «внутренней» средой - содержанием и организацией самого объекта - и «внешней» средой - окружением, в котором он функционирует». Внутренняя среда - это компьютерная программа, а внешняя - это мир, в котором функционирует система.

Объекты предприятия - пища для информационных процессов. Например, под таким объектом предприятия, как «документ», обычно понимается счет. Кроме того, объектами также являются реализации моделей (в форме перечня счетов, списков производителей, списков продукции и т. д.). Объекты предприятия известные как документы генерируются системами в качестве выходных данных (например, счета) или используются ими в качестве входных данных (заказы клиентов). Объекты предприятия, являющиеся реализациями моделей (например, списки производителей), обеспечивают структуру производственных систем.

Процессы

Процессы - это потоки деятельности и информации, необходимые для выполнения определенной задачи или группы задач. Обычно организации должны выбирать процессы, соответствующие их потребностям, из набора процессов, содержащихся в ERP системе. Поскольку, в принципе, существует множество способов выполнения задачи или групп задач, каждый из процессов не является единственно возможным. А так как они не являются единственно возможными, ожидается, что одни процессы будут работать лучше, чем другие. В рамках ERP систем существуют многочисленные процессы, охватывающие несколько функций.

На рисунке изображен процесс управления заказами SAP. Этот процесс отображается в многочисленных модулях SAP, интегрированных между собой. В традиционной функционально-ориентированной системе, напротив, существовало бы, по меньшей мере, четыре различные системы (товарооборот и распределение, производственное планирование, управление материалами и финансы), которые не были бы интегрированы. И обмен информацией между ними производился бы вручную, если бы вообще производился.

Рекомендуемая литература:

- [Keller96] Keller, Erik L. Enterprise Resource Planning. The changing application model // GartnerGroup, February 5, 1996, White paper. P. 8.

- [CALS99] Компьютерно-интегрированные производства и CALS технологии в машиностроении. М.: Федеральный информационно-аналитический центр оборонной промышленности. 1999. C. 510.

- [Родников95] Родников А. Н. Логистика. Терминологический словарь. М.: Экономика. 1995. C. 251.

- В. Когаловский, Журнал “Директору информационной службы” #05/2000

- [Уайт78] Уайт О. У. Управление производством и материальными запасами в век ЭВМ. М.: Прогресс. 1978, C. 302. //Oliver W. Wight. Production and inventory management in the computer age. Macmillan of Canada, 1974

- [SAP96] SAP R/3 System. Function in detail. Material Management / Production Planning, SAP. 1994 / Управление материальными потоками. Перевод на русск. яз. 1996 г.

[APICS92] APICS dictionary//edit. Cox J. F., etc. American Production and Inventory Control Society, 1992. P. 54.