Общетеоретические основы логистики 3

| Вид материала | Документы |

- Аннотации основы логистики и управления цепями поставок, 148.38kb.

- Программа дисциплины по кафедре «Эксплуатация автомобильного транспорта» Основы логистики, 307.32kb.

- Магистерская программа: Менеджмент в электроэнергетике Квалификация (степень) выпускника:, 133.56kb.

- Канаева М. Начальник отдела логистики Lanxess ао «Байер» Основы организации отдела, 127.88kb.

- 1. Объективные основы развития логистики, 1059.15kb.

- Рабочей программы дисциплины Основы логистики (наименование) по направлению подготовки, 22.64kb.

- Основы транспортной логистики [+] История развития логистики. Её функциональные области., 296.26kb.

- С. Э. Лекции по спортивной морфологии. №02-03 «Общетеоретические основы адаптации., 597.82kb.

- Тема кол-во часов, 182.97kb.

- Учебно-тематический план курса «Основы логистики и логистический менеджмент» Очно-заочная, 21.96kb.

Тема 9. Логистика управления запасами.

1. Определение, классификация запасов.

Для стабильности производственного процесса и для стабильности удовлетворения покупательского спроса необходимы различные виды запасов, которые с точки зрения логистики являются "остановленным" материальным потоком. Очевидно, что ни один материальный поток не может ритмично функционировать без наличия определенных запасов.

Существуют следующие основные категории запасов:

Производственные, в том числе:

- технологические - запасы внутри материального потока, переходные, движущиеся из одного звена логистической цепи в другое, как правило, сырьевые материалы, комплектующие и топливо,

- текущие - запасы, создаваемые в течение производственного цикла, необходимые для обеспечения непрерывности производства,

- резервные, страховые, буферные - запасы для компенсации случайных колебаний спроса, так сказать, “аварийные” запасы.

Товарные, в том числе:

- у производителя, на складах готовой продукции,

- в каналах сферы обращения, т.е. запасы на предприятиях торговли и запасы "в пути".

Управление запасами – многокомпонентная функция, включающая в себя следующие операции:

- Планирование объемов запасов;

- Планирование их закупок по объемам и срокам;

- Организация закупок;

- Организация хранения запасов;

- Исчисление затрат на создание и поддержание запасов на выбранном уровне и соотнесение их с затратами, обеспечивающими работу без запасов или с их минимальном уровнем (т.е. в условиях дефицита или в условиях упущенной выгоды).

. Основным, определяющим моментом задачи управления запасами является исчисление затрат на создание и поддержание запасов на выбранном уровне. Какие это затраты?

Прежде всего, речь идет о затратах на создание запасов, к которым относятся расходы на закупку ресурсов, на перевозку к месту хранения, на оформление заказов. Затраты на поддержание запасов практически аналогичны затратам на создание.

Сам процесс хранения запасов также не бесплатный: складские издержки складываются из: аренды складских площадей (не всегда), платы за электроэнергию, отопление, охрану, заработной платы складскому персоналу.

Затраты на оформление заказов складываются из оплаченного рабочего времени на определение размера заказа, составление различной документации (от контракта до накладных), оплаты средств связи, входной контроль запасаемой продукции, транспортировки грузов к местам хранения.

Определение размера запаса.

Пожалуй, эта операция является наиболее сложной и противоречивой. Если речь идет об определении размера запасов материально-технических ресурсов для промышленного производства, то основным критерием необходимого объема запасов является портфель заказов на готовую продукцию и прогноз сбыта готовой продукции. В сфере сбыта определение размера запасов товаров является значительно более сложной проблемой, поскольку главной задачей здесь является прогнозирование рыночного спроса.

Для прогнозирования спроса, величина которого определяет объем товарных запасов, гарантирующих бездефицитную работу торгового предприятия, применяются уже рассмотренные ранее три группы методов: экономико-математические методы, технико-экономические расчеты и эвристические методы.

2. Планирование закупок запасов по объемам.

Очевидно, что мало создать запасы, их нужно пополнять в определенных объемах и в конкретное время для обеспечения непрерывной и ритмичной работы любого предприятия. В принципе, существуют два варианта пополнения запасов: закупка всего необходимого объема на весь плановый период сразу и расчет оптимального объема запаса на отдельные более короткие временные интервалы. Осуществление первого варианта, как правило, бесперспективная затея, исходя из обычной недостаточности оборотных средств и других не менее важных факторов, ведущими из которых являются совокупные затраты на закупки и хранение запасов.

Второй вариант предполагает определение оптимального количества заказываемых запасов на планируемый интервал времени. Оптимальность заказываемой партии запасов основывается на минимальном размере совокупных затрат на создание и содержание запасов, конечно, с учетом достаточности заказываемой партии запаса для бездефицитной работы предприятия.

Совокупные затраты на создание и хранение запасов любых категорий складываются из:

- Затрат на закупку (закупочные цены),

- Затрат на хранение товаров,

- Затрат на подачу заказа на закупку и поставку.

При этом к основным расходам на подачу и выполнение заказа на закупку и поставку запасов относятся: стоимость разработки условий поставки, расходы по приобретению каталогов и других рекламных материалов, затраты переговорные процессы с поставщиками, расходы на составление контрактов (договоров) с поставщиками, выписку всей необходимой документации, транспортные расходы (если они не входят составной частью в цену закупки), контроль за исполнением заказа, расходы на связь. Эта категория затрат может быть выражена формулой:

Z1 = O x S/Q, где

О – стоимость подачи и выполнения одного заказа,

S – потребность в ресурсах на плановый период,

Q – величина (размер) заказа.

Затраты на закупку – прямые расходы, определяемые ценой закупаемых ресурсов, которые изменяются в зависимости от величины торговой скидки или наценки, в зависимости от величины закупаемой партии. Затраты на закупку выражаются формулой:

Z2 = S x P, где

Р – цена единицы заказа.

Затраты на хранение запасов состоят из расходов на содержание запасов, в том числе в объеме возможного процента на вложенный в запас капитал, расходы на складские операции, включающие текущие издержки на содержание склада, коммунальные платежи, заработную плату складского персонала, страховые и налоговые платежи на запасы.

Формула затрат на хранение запаса:

Z3 = С х Q/2, где

С – затраты на хранение единицы заказа.

Отсюда, суммарные затраты равняются Z = Z1 + Z2 + Z3

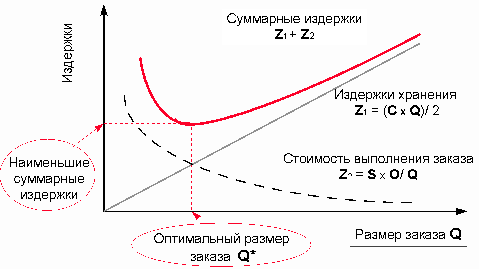

Наиболее распространенным инструментом в управлении запасами, направленным на минимизацию суммарных затрат, традиционно признается модель оптимального размера заказа (ОРЗ или, в рассматриваемом случае, Q). Причиной популярности этой модели является как простота математического аппарата, так и хорошие результаты ее практического использования.

Издержки на хранение запасов, расходы на оформление заказов и вместимость складских помещений практически всегда находятся в противоречиях друг с другом, т.е. направление их действия далеко не одинаково. Так, максимальная экономия на хранении запасов вызывает рост затрат на оформление заказов, а уменьшение расходов на повторение заказа неизбежно приведет к потерям, связанным с содержанием излишних складских помещений. Размер запаса, определенный по критерию оптимизации, является оптимальным для данной конкретной ситуации.

Рисунок 12. Модель оптимального размера заказа

Для расчета затрат по выполнению заказа к условию неизменной величины заказа прибавляется предположение о постоянной стоимости заказов, поэтому затраты по заказу определяются как произведение затрат на один заказ и количество заказов за отчетный период (S/Q). Оптимальный размер заказа получается при минимальных суммарных издержках по управлению запасами

Приравнивая первую производную от функции суммарных затрат к нулю находим непосредственное значение оптимального размера заказа.

Приведенную формулу оптимального размера заказа часто называют "формулой Вилсона". Эта формула дает достаточно ориентировочные результаты, которые должны обязательно корректироваться на факторы надежности поставщика, непредвиденные обстоятельства, сезонные изменения спроса, особенности производственного цикла или продаж и т.п.

3. Системы управления запасами.

Прежде всего, производится инвентаризация текущих запасов на всех складах компании. Далее, исходя из производственного задания (его объемов и времени полного цикла) или плана продаж, рассчитывается размер гарантийного запаса. На следующем этапе определяется оптимальный размер заказа. И, наконец, рассчитывается интервал времени между повторными заказами. При этом все указанные расчеты могут проводиться по двум базовым вариантам: с фиксированным объемом заказа или с фиксированным временным интервалом между заказами.

Для базового варианта управления запасами с фиксированным размером заказа вначале определяется оптимальный размер заказа по формуле Вилсона, затем переходят к расчетам параметров системы. При этом определяются:

1. Задаются потребности в данном продукте (план производства или план продаж), т.е. плановое потребление ресурсов в год.

2. Рассчитывается оптимальный размер заказа - Qопт. (по формуле Вилсона).

3. Задается время поставки - tпост. (контракт с поставщиком или требование).

4. Определяется время возможных задержек в поставке - tзадер. (эмпирически).

5. Определяется плановое потребление в день - Sдень (п.1 : кол-во рабочих дней).

Плановое потребление ресурсов в день является одним из основных показателей, поскольку он дает возможность определить интенсивность расходования запаса по каждой товарной номенклатуре.

Объем

запаса

Время

МЖУ

ТЗ

tпост

tп

tпост

tзадер

ТЗ

ТЗ

Рисунок 13. Управление запасами с фиксированным размером заказа

ТЗ – точка заказа

tпост – время поставки

tзадер – время задержки в поставке

Q – оптимальный размер заказа

МЖУ – максимально желательный уровень запаса

ПУ – пороговый уровень запаса

Если обратиться к принципиальной схеме расходования (истощения) запасов в течение определенного времени, то становится очевидным необходимость расчетов следующих основных параметров, выдерживание которых не даст системе выйти в дефицит, т.е. остаться без запасов:

- определение гарантийного размера запаса, т.е. запаса, создаваемого для ликвидации нежелательных последствий от влияния непредвиденных обстоятельств, связанных с нарушением планового срока поставки заказа:

Qгар. = Sдень х tзадер.

- Пороговый уровень запаса, т.е. объем запаса, достижение которого является сигналом к повторению заказа на пополнения запаса:

ПУ = Qгар. + (Sдень х tпост.)

- Максимально желательный уровень запаса определяется:

МЖУ = Qгар. + Qопт.

Другой базовой системой управления запасами является система с фиксированным интервалом времени между заказами. Здесь идея повторения заказа на поставку основана не на истощении запасов, а на строго фиксированном промежутке времени между двумя заказами (например, один раз в неделю, в месяц и т.д.). Расчет искомого интервала времени производится по формуле:

Ин = Рдн : (Птр : ОпРЗ),

где Ин - интервал времени между заказами,

Рдн - кол-во рабочих дней в году,

Птр - потребность в заказываемых ресурсах,

ОпРЗ - оптимальный размер заказа.

Результат расчета практически никогда нельзя рассматривать как окончательный, он обязательно корректируется, исходя из оценок менеджеров. Очевидно, что при фиксированном интервале времени, изменяемой величиной является размер заказа. Он определяется как разность между максимально желательным уровнем запаса и суммой текущего запаса и ожидаемого потребления во время поставки:

ОпРЗ = МЖУ – (ТЗ + ОП),

где ОпРЗ - оптимальный размер заказа,

МЖУ - максимально желательный уровень запасов,

ТЗ - текущий запас,

ОП - ожидаемое потребление за время поставки.

Эта формула показывает, что размер заказа ориентировочно соответствует разнице максимально желательным уровнем запасов и суммой имеющегося в наличии на день заказа объема запаса и расчетного количества запаса, который будет потреблен за плановое время поставки.

Объем гарантийного запаса рассчитывается также как и в предыдущей системе на основе исчисления потребления запаса за максимально возможное время задержки поставки.

Максимально желательный уровень запаса равен в этом случае объему гарантийного запаса сложенному с плановым потреблением запаса в день умноженному на интервал времени между поставками.

Максимальный уровень

Объем запаса

ТЗ

ТЗ

ТЗ

ТЗ

t

t

Текущий

запас

t3

время

Рисунок 14. Управление запасами при фиксированном интервале времени между заказами

ТЗ – точка заказа (фиксированное время )

t - время поставки

t3 - время задержки в поставке

Q - размер заказа

Обе системы управления запасами являются как бы “идеальными” системами, во всяком случае, они описывают идеальные условия исполнения поставок согласно параметрам заказов. В реальной жизни такую ситуацию трудно даже представить. Всегда появляются сбои и недоразумения на любом из этапов: в оформления, передаче и, уж тем более, исполнении заказа. Если сбои носят систематический характер, то системы управления становятся просто неэффективными. Естественным при этом является разработка и внедрение других систем управления запасами, однако, “базовыми” все равно остаются рассмотренные системы.

Так, достаточно широко используется система управления, как бы объединяющая первую и вторую систему – система с установленной периодичностью пополнения запасов до постоянного уровня. Основным параметром в этой системе является фиксированный интервал времени между заказами, однако, он должен быть изменен при достижении текущим уровнем запасов порогового уровня, т.е. уровня, при котором производится заказ. Эта система успешно применяется в условиях значительных колебаний потребления запасов.

Широко распространенной системой управления запасами является система "минимум – максимум". Для целей управления здесь выделяются только два уровня запасов: максимальный (по размерам равный МЖУ) и минимальный, часто называемый "неснижаемым остатком". Система применяется, когда затраты на учет запасов и затраты на оформление заказов велики до такой степени, что оказываются вполне сравнимыми с потерями от дефицита (отсутствия запасов). Размер заказа в этом случае рассчитывается для каждой поставки так, чтобы можно было бы каждый раз достигать максимального уровня запасов.

Все рассмотренные стратегии и методы управления запасами имеют одно ограничение: они применяются только к одному товару (ресурсной номенклатуре) или, реже, к товарной группе. Трудности с определение параметров для управления возникают при наличии большой товарной номенклатуры на предприятии. Очевидно, что затраты на проведение детальной инвентаризации всей многотысячной номенклатуры, хранящейся на крупном оптовом складе предприятия, будут настолько велики, что сам смысл многокомпонентных и частых расчетов параметров управления теряет всякий смысл. Именно поэтому владельцы большого ассортимента товаров (ресурсов) прибегают к известному способу разделения всей номенклатуры на группы в соответствии с правилами АВС – анализа. При наличии часто изменяющегося спроса на отдельные товары, применяется параллельно методика разделения товаров на группы постоянного, переменного и резко неравномерного спроса (XYZ – анализ).

Рисунок 15. Кривая анализа ABC

Как известно, АВС-анализ основан на законе Парето, который определяет, в частности, зависимость объемов продаж от конкретных групп товаров. Эта зависимость выражается некоей кривой, которая называется "кривой АВС" или "кривой 20-80". Эмпирически установлено, что большая часть объемов продаж обеспечивается ограниченным кругом товаров. Обычно (хотя и не всегда) 80% продаж фирмы в стоимостном выражении складываются за счет реализации только 20% товаров из всей продаваемой номенклатуры.

Естественно, что подобная закономерность обязательно должна учитываться при управлении складскими запасами товаров. Для проведения этого анализа все товары в запасах классифицируются по их влиянию на объем продаж, а затем дифференцируются по группам А, В и С. Классификация производится на базе данных по прошлым продажам путем: определения цены и объема продаж по каждому товару, ранжирования товаров с учетом снижения их влияния на объем продаж, определения процентной доли участия товара в доходах и номенклатуре запасов. Очевидно, что наиболее доходные товары группы А должны быть предметом особого контроля и внимания, поскольку именно они создают максимальную долю дохода компании при реализации запасов. Товары группы В – менее значимы по своему влиянию на основные финансовые показатели компании, поэтому контроль за их запасами может осуществляться менее тщательно, как правило, с применением стандартных методов. Товары группы С, как приносящие наименьший доход от их реализации, являются "проблемными" с другой точки зрения: они требуют повышенного внимания в плане максимального избавления от их запасов.

При наличии часто изменяющегося спроса на отдельные товары, применяется параллельно методика разделения товаров на группы постоянного, переменного и резко неравномерного спроса (XYZ – анализ).

Анализ по системе XYZ позволяет выделить группы товарных ассортиментов по степени величины и равномерности спроса на них. При этом критерием отнесения того или иного товара к различным группам является коэффициент вариации спроса, показывающий уровень колебаний рыночного спроса на товарную позицию. Этот анализ представляет также интерес с точки зрения прогнозных оценок рынка сбыта товаров.

Для проведения анализа по этой системе вначале определяется коэффициент вариации спроса на каждую товарную позицию, как частное от деления квадратного корня из суммы квадратов разности между последним значением квартальной реализации товара и среднеквартальным уровнем реализации, деленных на число кварталов, и среднеквартального значения спроса на этот товар:

Ŋ = (√(ai – ā)² x n / ā) : n, где

аi- квартальные (месячные) продажи i-того товара,

ā – среднеквартальные (среднемесячные) продажи товара,

n – число кварталов (месяцев).

Исходя из значений коэффициентов вариации строится ассортиментный ряд по степени возрастания коэффициента. Затем производится разбиение позиций по группам, при этом к группе X относятся позиции с коэффициентом вариации от 0 до 10%, к группе Y – с коэффициентом от 10 до 25% и, соответственно, к группе Z – от 25 и выше.

Рисунок 16. График XYZ анализа

Конечным результатом анализов является выделение товарных позиций (по системе АВС и XYZ), попадающих в группы "повышенного внимания", и определение вариантов контроля над состоянием их запасов и периодичность проведения этого контроля. Результаты проведения этих двух видов анализа товарных запасов оформляются в виде матричной таблицы.

Таблица 6. Матрица АВС и XYZ анализов

-

AX

AY

AZ

BX

BY

BZ

CX

CY

CZ

В группы "АX", "AY", "AZ", "BX", "BY", "BZ", и т.д. попадают вполне определенные товарные позиции, предполагающие различные степени внимания к ним в плане контроля над запасами. Очевидно, например, что товары группы "AX" являются наиболее доходными и обладающими достаточно постоянным спросом. Запасы этих товаров должны находиться под постоянным и тщательным контролем – такие товары должны быть всегда в наличии, размеры их запасов не могут быть меньше среднего спроса, более того размер запаса всегда должен несколько превышать показатель среднего спроса. Для товаров этой группы необходимо применять свой собственный уникальный метод пополнения, выбор которого зависит и от поставщика, и от сроков, и от надежности поставки. Те же рассуждения вполне приемлемы и для остальных групп товаров, попавших в категорию "А". Для товаров категории "В" применяются методы управления запасами, которые являются близкими к классическим методам. При этом подобные товары не требуют постоянного, тщательного контроля над их состоянием, что сразу же снижает размер трудозатрат. Товары категории "С" являются "проблемными" товарами в смысле их ликвидности, отсюда и необходимость применения специальных стратегий реализации при относительно упрощенном варианте управления их запасами.

Кардинальное совершенствование информационных связей позволило создать несколько систем управления запасами, основанных на максимальном сокращении времени между подачей заказа и его исполнением, т.е. поставкой. Эти системы применяются главным образом в связях оптовых торговцев с розничной сетью. Их основная идея - обеспечение возможно быстрого реагирования на изменившийся спрос, поставка дополнительного количества товаров практически сразу после получения заказа розничного продавца. Следует заметить, что эти системы используются не только в момент реального изменения спроса, но также и в период предположения об изменении спроса.

Наиболее широкое применение получили системы "реагирования на спрос" – DDT ("demand-driven techniques"). Они используют систему контроля и управления запасами, основанную на точке заказа и статистических параметрах расходования запасов. Системы этого типа позволяют определить и оптимизировать уровень страховых запасов для минимизации негативных последствий изменения спроса. В настоящее время это стало возможным, поскольку информационные и коммуникационные связи позволяют получать и обрабатывать информацию о продажах с каждой точки продаж.

Другая применяющаяся также широко группа систем "реактивного отклика" на предполагаемый спрос нацелена на быстрое пополнение запасов в торговых точках рынка, близких к зонам прогнозируемого расширения спроса. В этой группе систем управления запасами выделяются:

Основываясь на современных методах мониторинга спроса на какие-либо товары, система, например, “быстрого реагирования” (quick response – QR) заставляет производителей сократить сроки производственного цикла для изготовления таких товаров, уменьшить время перевозки, создать новые склады, наиболее приближенные к точкам удовлетворения предполагаемого спроса. Для этих целей существует ряд компьютерных моделей, основой которых (в смысле программного обеспечения) является модель “планирования распределения материалов/ресурсов - DRP”. Эта система, кроме вышеотмеченного, позволяет резко уменьшить неопределенность в сроках доставки готовой продукции, сократить их запасы до оптимального уровня, но не ниже такого количества, которое способно удовлетворить прогнозируемый спрос. Выигрыш от применения этой системы логистической координации действий розничных и оптовых продавцов заключается в уменьшении запасов до оптимального уровня и, за счет этого, ускорение оборачиваемости запасов товарной массы.

Некоей модификацией системы “быстрого реагирования” является более поздняя система “непрерывного пополнения запасов” (continuous replenishment - CR). Основное преимущество этой системы заключается, как видно из самого названия, отказ от выдачи и оформления заказов (здесь уже появляется возможность минимизации издержек). В соответствии с разработанным планом снабжения розничной сети продукцией, на основе ежедневной обработки информации об объемах продаж у розничных продавцов, а также об объемах отправок, поставщик осуществляет непрерывные поставки (или поставки с высокой периодичностью) в пункты розничной продажи. Таким поставщиком могут быть либо крупные торгово-оптовые посредники, либо производители. Очень часто, для сокращения времени поставок, поставщик может осуществлять прямые поставки в розничную сеть, минуя оптовые склады. Вся цепь действует на базе единого контракта на поставку. Эта система действует эффективно только тогда, когда обеспечивается абсолютно достоверная информация от розничной сети и когда размеры грузовых отправок максимально соответствуют грузовместимости транспортных средств.

В практике снабжения товарами торговых сетей применяется также система "автоматического пополнения запасов" (automatic replenishment – AR). Эта система особо успешно применяется для управления запасами товаров быстрой реализации. Совместно с продавцами поставщик вырабатывает наполнение так называемой "товарной категории", т.е. группы товаров по определенной комбинации размеров их, цвета, сопутствующих товаров, представленных обычно вместе в торговой точке. Ускорение и удешевление процесса поставок происходит за счет устранения необходимости отслеживания единичных продаж и уровней запасов этих товаров. Поставщик сам управляет запасами в розничной сети, что также сказывается на затратах розничных продавцов по отслеживанию уровня запасов.