Общетеоретические основы логистики 3

| Вид материала | Документы |

- Аннотации основы логистики и управления цепями поставок, 148.38kb.

- Программа дисциплины по кафедре «Эксплуатация автомобильного транспорта» Основы логистики, 307.32kb.

- Магистерская программа: Менеджмент в электроэнергетике Квалификация (степень) выпускника:, 133.56kb.

- Канаева М. Начальник отдела логистики Lanxess ао «Байер» Основы организации отдела, 127.88kb.

- 1. Объективные основы развития логистики, 1059.15kb.

- Рабочей программы дисциплины Основы логистики (наименование) по направлению подготовки, 22.64kb.

- Основы транспортной логистики [+] История развития логистики. Её функциональные области., 296.26kb.

- С. Э. Лекции по спортивной морфологии. №02-03 «Общетеоретические основы адаптации., 597.82kb.

- Тема кол-во часов, 182.97kb.

- Учебно-тематический план курса «Основы логистики и логистический менеджмент» Очно-заочная, 21.96kb.

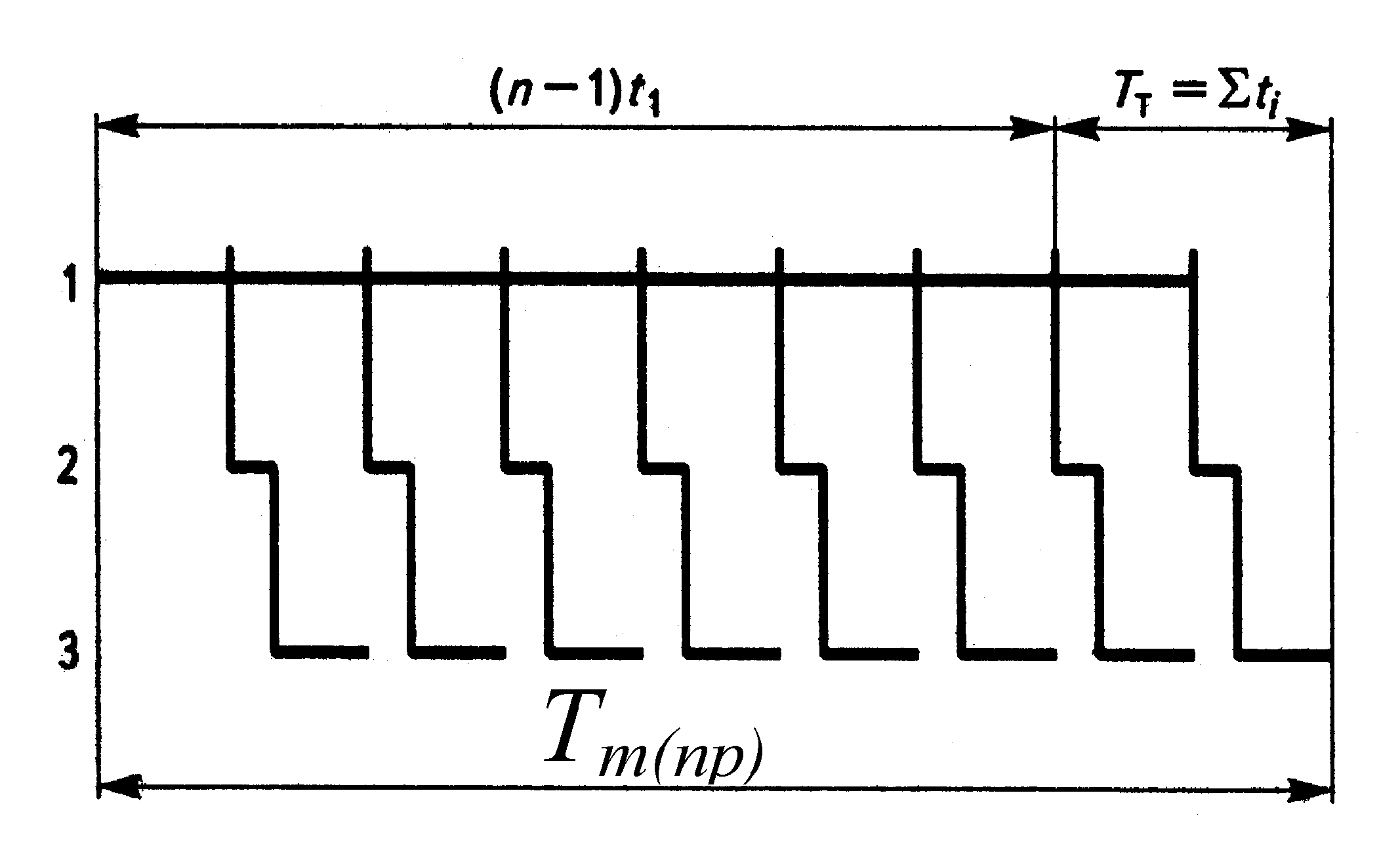

Параллельное сочетание операций

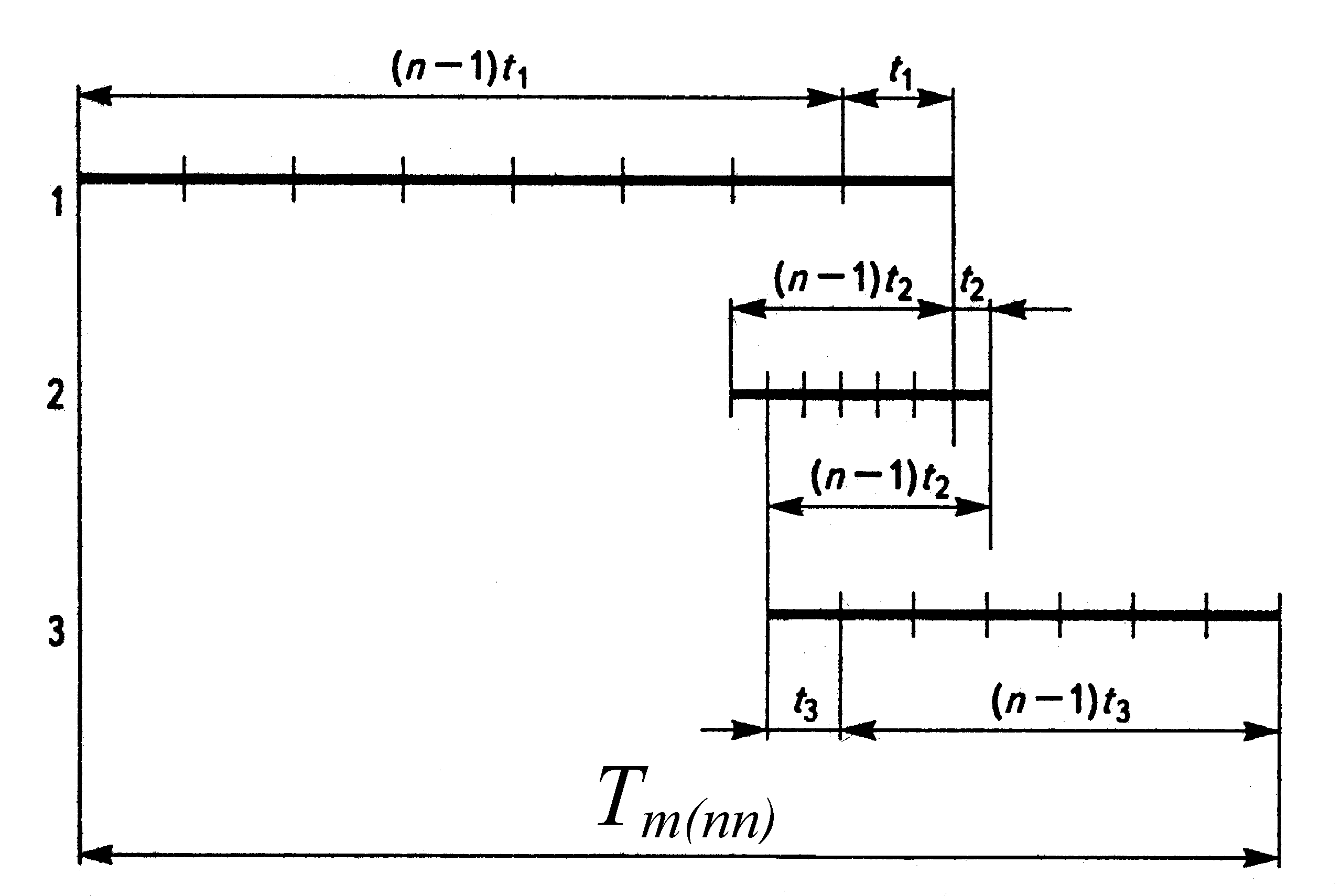

Параллельно-последовательное сочетание операций

Ритмичность – это принцип рациональной организации производственных процессов, характеризующий равномерность выполнения процессов во времени.

Критм = Viф / Vin

Vin – плановый объем работ

Viф – фактический объем выполненной работы за анализируемый период (декада, месяц, квартал) в пределах плана (все, что свыше плана, не учитывается).

Пример расчета коэффициента ритмичности

| Показатели | Выпуск по декадам | За месяц | ||

| 1 | 2 | 3 | ||

| Vплан, тыс. у.е. | 20 | 20 | 20 | 60 |

| Vфакт, тыс. у.е. | 5 | 10 | 50 | 65 |

Критм = (5+10+20)/60 = 35/60 = 0,58

3. Внутрипроизводственные логистические системы

МРП-1 – планирование потребности в материалах.

МРП-2 – система планирования производственных ресурсов.

Just-in-Time – «точно в срок» - это общий организационный подход, с помощью которого, а также с помощью точного управления резко сокращаются запасы и длительность производственного цикла.

КАНБАН (карточка) – метод, обеспечивающий оперативное регулирование на каждой стадии поточного производства.

ОПТ – оптимизированная производственная технология.

ДРП – система управления и планирования распределением продукции.

Рисунок 8. МРП-1

Система МРП-1 позволяет согласовывать и оперативно корректировать планы снабженческих, производственных и сбытовых звеньев в масштабе фирмы с учетом постоянных изменений внутренней и внешней среды в реальном масштабе времени.

Планы снабжения производства и сбыта в МРП-1 могут согласовываться в среднесрочной и долгосрочной перспективе. Также обеспечивается текущее регулирование и контроль использования производственных запасов.

МРП-1 относят к системам толкающего типа. В толкающей системе формируется перечень необходимых материалов для производства определенного количества готовой продукции в соответствии с прогнозом рыночной конъюнктуры.

Системы МРП-1 широко используются в США и Великобритании.

МРП-1 требует значительных затрат на подготовку первичных данных и предъявляет повышенные требования к их точности.

МРП-1 ориентировано на решение задач материального учета и расчет потребностей в сырье и материалах. Следовательно, не обеспечивается полный набор данных о других факторах производственного процесса.

МРП-2 – это второе поколение МРП-1. Она включает все функции МРП-1, а также функции управления технологическими процессами и САПР (система автоматического принятия решений).

Определение потребности в материалах предполагает решение таких задач, как прогнозирование и управление заказами и закупками.

При решении задач прогнозирования осуществляется разработка прогноза потребностей в сырье и материалах раздельно по приоритетным и неприоритетным заказам, анализ возможных сроков выполнения заказов и уровней страховых запасов с учетом затрат на их содержание, качества обслуживания, заказчиков, ретроспективного анализа хозяйственных ситуаций с целью выбора стратегии прогнозирования по каждому виду сырья и материалов.

При решении задач управления запасами производится обработка и корректировка всей информации о приходе, движении и расходе сырья или материалов, учет запасов в разрезе складских ячеек и мест хранения, выбор индивидуальных стратегий пополнения и контроля уровня запасов по каждой позиции номенклатуры сырья и материалов, скорости оборачиваемости запасов, выдача сообщений о приближении запасов к критической точке, а также о наличии сверхнормативных запасов. Также используются методы имитационного моделирования.

Рисунок 9. МРП-2

Just-in-Time

Впервые была применена в корпорации Toyota. Составляется график потребности в материальных ресурсах, а затем заключается договор с жесткими условиями поставки сырья и материалов.

КАНБАН

Построена на следующем принципе: ритм работы, объем и номенклатуру находящихся в производстве деталей определяет не заготовительное звено, а выпускные линии окончательной сборки.

ОПТ («Израильский КАНБАН»)

Эта система изначально применялась в США. В ней используются идеи КАНБАН И МРП. Является тянущей системой.

Основной принцип: выявление в производстве узкого места или критических ресурсов (запасы сырья и материалов, машины и оборудование, технические и технологические процессы, персонал).

В системе ОПТ в автоматическом режиме решается ряд задач оперативного и краткосрочного управления производством, в том числе формирование графика производства на один день или на неделю.

ДРП

Эта система позволяет не только учитывать конъюнктуру, но и воздействовать на нее. Она обеспечивает устойчивые связи снабжения, производства и сбыта, используя элементы МРП.

Рисунок 10. Взаимодействие систем ДРП и МРП

При управлении производством на первом этапе осуществляется агрегированное планирование с использованием прогнозов и данных о поступивших заказах.

На втором этапе осуществляется формирование графика производства, дезагрегирование производства, составление специфического плана с указанием конкретных дат, количества комплектующих и готовой продукции.

На третьем этапе с помощью системы МРП производится расчет потребности в материальных ресурсах и производственных мощностях в соответствии с графиком производства.

Важнейшая функция ДРП – планирование транспортных перевозок. В системе обрабатываются заказы на транспортное обслуживание, составляются и корректируются в реальном масштабе времени графики перевозок.

Долгосрочные планы работы складов служат основой для расчета потребности в транспортировке.

Информация о перевозимой и складируемой продукции является основой базы данных ДРП.

4. Организация управления логистикой на предприятии

Организационная структура, которая управляет системой логистики на предприятии, ответственна за выполнение следующих функций:

- формирование и развитие системы;

- развитие стратегии логистики в связи с рыночной политикой фирмы;

- системное администрирование (управление внешним и внутренним транспортом, планирование и контроль процесса производства, расходования всех видов запасов, складские операции, отгрузку с технологических линий, обработка документооборота).

5. Структура функций логистики на производстве

Рисунок 11. Функции логистики на производстве

Организация и управление производством в соответствии с традиционной концепцией стремятся к поддержанию высокой степени использования оборудования и снижению производственных затрат. За соответствующими показателями во время всего производственного цикла осуществляется текущий контроль. На основании результата контроля этих показателей осуществляются те или иные управленческие мероприятия.

Традиционная концепция исходит из того, что производимый товар изготавливается на основании уже произведенного высшим руководством фирмы анализа рыночной конъюнктуры.

Логистические принципы управления производством требуют соотносить названные показатели с эффективностью, полученной в результате реализации продукции. Учитываются ассортимент, сроки и цены.

6. Традиционные и логистические принципы управления производством

Таблица 5

| Показатель | Традиционное управление | Логистическое управление |

| Объем производствен-ных запасов | Максимально возможный объем | Отказ от избыточных запасов |

| Время выполнения производствен-ного цикла | Допущение увеличения времени производственного цикла, если это снижает производственные издержки | Недопущение увеличения времени производственного цикла, если это приводит к снижению экономической эффективности |

| Номенклатура изготавливае-мых изделий | Минимизация номенклатуры изготавливаемых изделий | Установление номенклатуры в соответствии с принятыми заказами |

| Объемы выпуска | Выпуск максимально крупными партиями | Отказ от выпуска продукции, не подтвержденной заказами |

| Простои оборудования | Минимизируются и в идеале не допускаются | Уровень простоев планируется для создания резервных мощностей |

| Уровень брака | Допускается технологически обоснованный уровень брака | Брак недопустим, если это может привести к снижению экономической эффективности |

| Внутризаводс-кие перевозки | Осуществляются в соответствии с принятой организацией производственного процесса | Нерациональные внутризаводские перевозки устраняются, что приводит к реорганизации производственного процесса |

| Отношения с поставщиками | Поставщики рассматриваются как противостоящая договорная сторона | Поставщики – это партнеры по общему делу |

| Производствен-ный персонал | Квалификация повышается в узких пределах, имея целью обеспечить максимизацию операционной деятельности | Квалификация расширяется, имея в пределе универсализацию с целью обеспечения качественной гибкости производства |