«Библиотека станочника»

| Вид материала | Книга |

СодержаниеРис. 83. Конструкция длинного подвижного катода Таблица 39 Покрытия электродов Эксплуатация оборудования Список литературы |

- Библиотека Хельсинского Университета была написана небольшая статья, 63.53kb.

- Инструкция по охране труда при выполнении, 437.7kb.

- Городских библиотек, 1814.45kb.

- «Металлообрабатывающие станки и комплексы», 14.41kb.

- Библиотека Альдебаран, 2189.93kb.

- Нейшем "Автор" с одной стороны, и Научная медицинская библиотека Ярославской государственной, 39.73kb.

- Библиотека православной культуры, 94.2kb.

- РосБизнесКонсалтинг Список онлайн-библиотек экономической тематики, 63.04kb.

- 1. Александрова Т. Домовенок Кузька…(с продолжениями), 69.48kb.

- Министерства Российской Федерации по делам печати и телерадиовещания Диссертации Библиотека, 617.88kb.

Техническая характеристика станков для анод-механического хонингования и суперфиниширования

| 3871БЭ |

| 3820Э |

| 3822Э |

| П  араметры араметры |

| Суперфиниширование (наружных поверхностей) 40—140 |

| 10 |

| 200 |

| До 100 |

| 30—960 |

| Хонингование внутренних, поверхностей |

| В  ыполняемые операции ыполняемые операции |

| 20—80 130 |

| 30—320 |

| 0 80—630 |

| 0—12 |

| 8—30 80 |

| 15—200 |

| 30 315, 500, 800 |

| 0—16 |

| Диаметр обрабатываемой детали, мм . Длина обработки, мм, не более . . . |

| Высота центров, мм . . • |

| Вертикальное перемещение головки, мм |

| Ход шпинделя, мм |

| Частота вращения шпинделя, об/мин . Скорость возвратно-поступательного |

| 500—2000 |

| 3 |

| 0—1000 0—400 |

| 0,5—3 3 |

| 2—24 630 |

| 3160х2800х Х1990 4900 |

| движения шпинделя, м/мин . . . . Частота осцилляции бруска, |

| дв. ход/мин |

| Амплитуда осцилляции, мм |

| Сила прижима бруска, Н |

| Продольное перемещение головки, мм . Скорость продольного перемещения, |

| м/мин |

| 2,2 |

| 2—24 |

| 1500 |

| 2260X3065X |

| Х2965 |

| 3000 |

| 0,5 |

| 12 630 |

| 2750 XI850 X |

| Х2145 |

| 2760 |

| Мощность привода шпинделя, кВт . . Источник питания: |

| напряжение, В |

| Сила тока, А, не более |

| Габаритные размеры_станка, мм . . . |

| Масса, кг , |

конечную ленту. Материалом обычно служит сталь 08 и 10. Электротермические процессы, происходящие в рабочей зоне,, являются причиной износа электрода-инструмента, при котором уменьшается наружный диаметр диска или ширина ленты. Заметного износа по боковым сторонам при этом не происходит, и, следовательно, толщина электрода-инструмента практически не изменяется. Относительный износ инструмента составляет 10—20%.

Инструмент для прошивки отверстий и обработки сложно-фасонных отверстий электроэрозионно-химическим методом изготовляют из графита; для операций резки применяют инструмент из; металла, например, латунные диски. Относительный износ инструмента не более 2,5—3%.

Неработающие участки электродов для электрохимической обработки изолируют напылением пластмасс (например, капрона), покрытием эпоксидной смолой ЭД-6 или стиракрилом, нанесением суспензии фторопласта-3, сплавлением керамической эмалью или использованием эбонитовых втулок

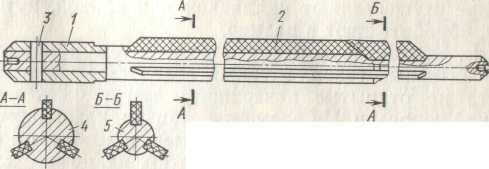

Рис. 83. Конструкция длинного подвижного катода:

1 — втулка; 2 — изолятор; 3 — штифт; 4 — рабочая поверхность второй ступени; 5 — рабочая поверхность первой ступени

Типовая конструкция длинного подвижного катода для обработки гладких отверстий показана на рис. 83. Выбор покрытий зависит от требуемой его толщины и производится с учетом возможности нанесения в условиях конкретного производства. Хорошими характеристиками, например, обладают покрытия керамическими эмалями. Они достаточно прочны, обладают хорошей адгезией с катодом, хорошей коррозионной стойкостью. Недостатком их является сложная технология покрытия и высокая температура отжига (до 900°С), возможность скалывания. Керамические эмали рекомендуются для покрытия катодов наружным диаметром более 2 мм. Лаковая пленка из структурированного полиэтиленфениленэтила менее прочна, но более эластична и может быть использована для покрытия нежестких электродов (диаметром менее 2 мм). Технология покрытия этой пленкой достаточно проста: обезжиренный катод опускают в ванну с лаком и сушат в течение 1 ч при температуре 240—250° С. После сушки пленка приобретает ровную блестящую поверхность, достаточную прочность и эластичность, стойкость к воздействию кислот и щелочей. Толщина пленки определяется количеством последовательно нанесенных слоев лака. Технологично нанесение покрытия из эпоксидных смол. Рекомендуемые покрытия электродов и их характеристики приведены ниже.

При коротких замыканиях между электродом-инструментом и заготовкой возможно местное повреждение инструмента. В одних случаях это повреждение может не отражаться на качестве обработки (повреждение незначительно, катод подвижен, а заготовка вращается), в других — возможно появление брака, что обусловливает замену инструмента. Если инструмент сложен в изготовлении, то целесообразно произвести его ремонт. Вследствие электрической эрозии при коротком замыкании на поверхности катода могут возникнуть наросты и кратеры (углубления), могут быть повреждены элементы фасонного профиля. Наросты на инструменте могут быть удалены механическим способом, а также электрохимическим методом при работе некоторое время с обратной полярностью. Лунки могут быть убраны механическим способом. После этого катод наращивают в гальванической ванне и обрабатывают в размер. У катода, содержащего вставки, при повреждениях заменяют вставки. При значительных повреждениях наращивание осуществляют наплавкой или пайкой, катод делают составным, обрабатывают в размер.

Агрегаты, контактирующие с электролитом и находящиеся в атмосфере активных газов, а также вследствие попадания брызг электролита на открытые поверхности могут быть подвержены значительной коррозии. На элементы станков, находящиеся в непосредственной близости от рабочей камеры, необходимо наносить краску или другие эффективные покрытия, например, хлоркаучук, полиуретан, эпоксидные смолы. До нанесения покрытия поверхность металла должна быть тщательно очищена с помощью дробеструйной обработки или химическим травлением. Жидкие покрытия наносят кисточкой или распылением, покрытия с несколькими компонентами — электростатическим или пламенным распылением. При эксплуатации необходимо часто мыть покрытие теплой водой так как от постоянного воздействия концентрированных электролитов оно может разрушиться. Виды покрытий приведены в табл. 39.

Таблица 39

Покрытия электродов

| Покрытия | Область применения электродов с данным покрытием | Толщина покрытия, мм | Температура сушки, '■С |

| Керамические эмали | Прошивка отверстий, узких щелей, фасонных полостей | 0,03—0,08 | 850—980 |

| Полипропилен Эпоксидные смолы Норакрил | Удаление заусенцев, обработка фасонных поверхностей | 0,3—0,35 0,1—0,3 0,2—0,5 | 180—190 180—250 15—30 |

| Фторопластовые эмульсии Полихлорвинил | Прошив отверстий малых диаметров | 0,02—0,05 0,08—0,2 | 270 220—250 |

| Органическое стекло, эбонит, винипласт, стекло-текстолиты Полиуретановая смола ПУ-1 | Удаление заусенцев, обработка крупных полостей, отверстий больших диаметров | 0,5—5 0,1—0,2 | 170—200 |

Направляющие станков покрывают смазкой, которая защищает открытые поверхности. Защитные свойства смазки могут быть повышены добавлением ингибиторов.

При обработке заготовок электрохимическим способом форма получаемого отверстия и форма рабочей части катода-инструмента могут существенно различаться. Для обеспечения необходимой формы детали производят корректировку профилей катода. При этом могут быть использованы аналитические и производственные методы. Существует два производственных метода корректировки профилей катода: 1) обратного копирования; 2) последовательных приближений. Для получения профиля инструмента первым методом в качестве катода используют готовую деталь, а в качестве анода — заготовку инструмента. Этот метод используют обычно для получения предварительного формообразования катода. Второй метод состоит в том, что предварительно изготовленным катодом обрабатывают пробную партию деталей. При несоответствии профиля детали чертежу производят корректировку катода. Ряд последовательных корректировок позволяет получить необходимый профиль катода.

ЭКСПЛУАТАЦИЯ ОБОРУДОВАНИЯ

ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ И ЭЛЕКТРОХИМИЧЕСКИХ МЕТОДОВ ОБРАБОТКИ И ТЕХНИКА БЕЗОПАСНОСТИ

Установки для электрофизических и электрохимических методов обработки материалов необходимо объединять в группу на одном участке или выделять в самостоятельный участок. В одном случае (электроэрозионные и ультразвуковые установки, установки для электрохимических методов обработки) это требование обусловлено тем, что в процессе обработки, несмотря на наличие необходимых вентиляционных систем, создается среда, вызывающая повышенное коррозионное воздействие на окружающее оборудование. В других случаях указанное требование вытекает из специфики устройства и состава оборудования самих установок и требований их эксплуатации.

Установки для электрофизических и электрохимических методов размерной обработки материалов характеризуются отсутствием существенного силового воздействия инструмента на обрабатываемую заготовку или полным его отсутствием. Поэтому при эксплуатации соответствующего вида оборудования вероятность травматизма движущимися частями механизмов меньше по сравнению с работой на механическом оборудовании. При работе на станках, использующих электрофизические и электрохимические методы, необходимо всему персоналу соблюдать правила индивидуальной защиты и правила техники безопасности и пожарной безопасности. Конструкции станков исключают возможность поражения работающего при условии соблюдения им основных правил безопасности и инструкции, оговаривающей основные правила эксплуатации оборудования.

При обслуживании станков необходимо прежде всего соблюдать основные правила безопасности, разработанные для металлорежущего оборудования: не производить никаких измерений на работающем оборудовании; применять безопасные приемы установки на станок тяжелых заготовок; работать только на заземленном оборудовании; защищать глаза специальными очками и т. д. Ниже в качестве примера приведены правила техники безопасности при обслуживании станков для электроэрозионной и электрохимической обработки, имеющих наибольшее применение в промышленности.

Техника безопасности при работе на электроэрозионных станках. Нарушение правил эксплуатации при работе на электроэрозионных станках может привести к следующим последствиям: 1) поражению электрическим током; 2) ожогу вследствие загорания рабочей жидкости; 3) отравлению газообразными продуктами разложения рабочей жидкости и продуктами эрозии и кожным заболеваниям, вызываемым воздействием рабочей жидкости; 4) получению травм от подвижных деталей. В конструкциях электроэрозионных станков предусмотрены устройства, защищающие рабочих от травм и профессиональных заболеваний. Предусматривают устройство, исключающее возможность прикосновения во время обработки к токоведущим деталям: станок надежно заземляют, в электросхеме предусматривают разделение сети питающего трехфазного тока и рабочей цепи электросхемы станка. Во всех станках имеются резисторы стекания заряда с накопительных конденсаторов, предусматривают блокировки, обеспечивающие выключение всех цепей электросхемы при открытых дверцах электрошкафа, а также замыкание конденсаторов. Несмотря на наличие блокирующих и защитных устройств, необходимо соблюдать правила индивидуальной защиты от поражения электрическим током, заключающиеся в следующем.

1. При работе станка нельзя прикасаться к токоведущим частям установки

(электрододержателю, электродам и др.).

2. К работе с высоким напряжением на электроэрозионных станках должны

допускаться рабочие, прошедшие специальное обучение и инструктаж по общим

правилам технической эксплуатации и безопасности обслуживания электроустановок промышленных предприятий.

3. При обслуживании станка необходимо пользоваться монтажно-эксплуатационными инструкциями, приведенными в техническом описании станка.

4. В помещении, где ведут обслуживание, ремонт или другие работы со станком, должно находиться не менее двух человек, знающих правила техники

безопасности и способных оказать помощь при поражении электрическим током.

5. При ремонте электрической части необходимо тщательно проверять отключение станка от всех источников питания.

6. Оператор, обслуживающий станок, должен стоять на коврике из изоляционного материала.

7. Вне зависимости от наличия блокировок при ремонтах необходимо проверять разрядку или разряжать каждую из батарей конденсаторов с помощью

специального разрядника. Предварительно необходимо проверить надежность

заземления. При электроэрозионной обработке в качестве рабочей жидкости используют различные горючие материалы (керосин, индустриальное и веретенное

масло и т. п.). В электроэрозионных станках предусматриваются устройства,

предохраняющие рабочую жидкость от возгорания, например, блокировка, выключающая питание рабочего контура станка при опускании ванны с жидкой средой. Работающий на электроэрозионном станке должен соблюдать следующие правила пожарной безопасности.

1. Категорически запрещается курить на участках электроэрозионных станков.

2. Не разрешается устанавливать электроэрозионные станки в непосредственной близости от металлорежущих станков. Необходимо исключить возможность

попадания в зону работы электроэрозионного станка предметов (стружки, проволоки и т. д.), могущих вызвать замыкание электродов, а также попадания

искр, способных вызвать возгорание.

3. Перед заполнением ванны станка рабочей жидкостью необходимо убедиться в соответствии ее требованиям стандарта, указанного в паспорте станка,

и в отсутствии в ней легковоспламеняющихся фракций.

4. К каждому электроэрозионному станку, имеющему перемещаемую ванну,

должен прилагаться металлический щит для накрывания ванны. В нерабочем

состоянии ванна должна быть опущена и накрыта щитом. Необходимо предостеречь от применения для тушения загоревшейся жидкости асбестовых покрывал,

одеял и т. п. Пористые материалы хорошо впитывают жидкость и тем самым увеличивают поверхность горения. Использованные обтирочные материалы должны храниться в металлических ящиках с крышкой.

5. Вблизи каждого электроэрозионного станка должны находиться средства огнетушения.

6. Не допускается работа в промасленной одежде.

7. Электроды должны быть надежно изолированы от корпуса станка и хорошо закреплены.

8. Напряжение светильников стационарного и переносного освещения недолжно превышать 36 В. Включение переносных ламп в сеть промышленного тока напряжением 127—220 В запрещается.

9. Температура рабочей жидкости в ванне не должна превышать: 60—70°С — на индустриальных маслах, 30°С — на керосине.

10. Оператору, работающему на станке, категорически запрещается отлучаться от включенного станка.

Обслуживание установок для лучевых методов обработки и техника безопасности. На электронно-лучевых установках используют высокое напряжение(10—30 кВ) постоянного тока, поэтому обслуживание их должно выполняться в строгом соответствии с правилами обслуживания электрических установок с напряжением выше 1000 В. К эксплуатации этих установок могут допускаться только лица, сдавшие экзамены по технике безопасности при работе с оборудованием, имеющим напряжение выше 1000 В. Особое внимание следует уделять подводу высоковольтного питания к электронной пушке. Все ограждения электронно-лучевых установок должны иметь блокировки, снимающие напряжение при их открывании. Для предотвращения опасности при нарушении заземления положительного полюса источник питания высоковольтным напряжением должен быть снабжен разрядником между положительным полюсом и заземлением. Высоковольтное напряжение должно подаваться через специальный кабель с металлической заземленной оплеткой. Все приборы в этой цепи должны быть шунтированы сопротивлением в 10—15 раз большим внутреннего сопротивления прибора (в случае обрыва цепи приборов).

Работа электронно-лучевых установок сопровождается возникновением рентгеновского излучения. Хорошей мерой безопасности от всех видов излучений является дистанционное наблюдение за ходом процесса с помощью телевизионных, устройств или телеоптики.

Специфической опасностью, возникающей при эксплуатации электронно-лучевых установок для плавки и сварки, является конденсация дисперсного металла на стенках камеры и образование отложений с высокой химической активностью или пирофорностью (способностью самовозгораться на воздухе). Это обстоятельство может быть причиной ожогов при чистке, загрязке и других операциях, связанных с открытием камеры. Открывание камеры следует производить медленно, использовать рукавицы, очки и защитные маски. К окончательной чистке камеры следует приступать только после того, как прекратятся-вспышки конденсата при чистке металлической щеткой с длинной ручкой.

Основные факторы потенциальной опасности при светолучевой обработке материалов: 1) световое излучение высокой интенсивности; 2) электрический ток; 3) пары, газы и брызги расплавленного металла; 4) жидкие газы (применяемые для охлаждения излучающих стержней).

Одной из основных мер предосторожности при работе с лазером должно быть предотвращение возможности попадания в зону действия его луча. Это осуществляется применением защитных ограждений с блокировками, вынесением объектов обработки в отдельное помещение. Для защиты от ослепляющего действия излучения и работы лампы-вспышки системы накачки используют специальные очки.

Величина напряжения питания зарядного устройства конденсаторов ламп-вспышек составляет несколько тысяч вольт. Поэтому при эксплуатации лазерных установок необходимо принимать меры предосторожности, предусмотренные правилами эксплуатации электротехнических установок с напряжением выше 1000 В.

Для защиты от воздействия дисперсных частиц расплавленного металла должны применяться защитные маски и очки; для удаления выделяющихся при-

обработке газов и паров установка должна быть снабжена эффективной вентиляцией. При эксплуатации установок должны наблюдаться все требования правил безопасности при работе со сжиженными газами, а также правила их хранения и транспортировки.

Обслуживание ультразвуковых установок и правила техники безопасности. Основные факторы потенциальной опасности при размерной ультразвуковой обработке: электрический ток, движущиеся детали, шумы, рабочие жидкости и

.суспензии.

Ультразвуковую обработку производят без ввода электрического тока в зону обработки. Обеспечение безопасности здесь достигается соблюдением общих правил безопасности при работе с электрооборудованием и механическим оборудованием. В установках с интенсивным излучением ультразвуковых колебаний в воздух необходимо применять отражательные экраны. Их изготовляют из металлических листов толщиной не менее 1,5 мм или из листов органического стекла толщиной не менее 6 мм. Расстояние между экраном и преобразователем не должно превышать диаметра излучающей поверхности преобразователя, а размеры экранов должны быть в 10—15 раз больше этого диаметра.

Смазочно-охлаждающие жидкости, содержащие минеральные масла и вредные растворы щелочей, могут оказывать раздражающее действие на кожу при соприкосновении с ними. Одной из мер, повышающих безопасность работы, является отсос суспензии в зоне обработки, препятствующий ее растеканию.

Обслуживание станков для электрохимической обработки и техника безопасности. Уровень технического обслуживания, надежность работы оборудования и качество выпускаемой продукции повышаются при объединении однотипных станков в одну группу. Особенно это относится к станкам для электрофизических и электрохимических методов обработки. При организации участков электрохимической обработки материалов особое внимание уделяют размещению устройств электролитной системы, а также приготовлению, очистке и контролю

•свойств раствора.

Необходимо учитывать, что применение в станках электролита повышает опасность поражения электрическим током; в результате электродных процессов при обработке выделяются вредные газы; повышенное давление жидкости в трубопроводах, а также движение узлов станка могут вызвать травму рабочего. Большинство электролитов, применяемых в операциях электрохимической обработки, представляют собой растворы сильных кислот, что обусловливает необходимость соблюдения специальных мер безопасности при обращении с ними; при сливе кислот необходимо обязательно надевать резиновую обувь и специальную одежду, защитные очки и маску, резиновые перчатки. Перспективно применение кислотозащитных тканей. Для удаления вредных газов, выделяющихся при обработке, необходима система эффективной вентиляции; для защиты от вредных паров и газов применяют респираторы различных типов или фильтрующие противогазы. При отсутствии отсоса или его неэффективности возможно превышение концентрации водорода над зеркалом ванны свыше допустимой величины (4%), что может быть причиной взрыва и серьезной аварии. В качестве мероприятия, исключающего аварию такого рода, служит установка сигнализаторов наличия водорода. Точное процентное содержание водорода в воздухе, а также других вредных газов может быть определено специальными приборами — газоанализаторами.

Конструкции современных станков для электрохимической размерной обработки материалов исключают возможность поражения работающего при условии соблюдения им основных правил техники безопасности.

СПИСОК ЛИТЕРАТУРЫ

1. Размерная электрическая обработка металлов/Б. А. Артамонов, А. А. Вишницкий, Ю. С. Волков и др. М.: Высшая школа, 1978. 336 с.

2. Вишницкий А. А., Ясногорский И. 3., Григорчук И. П. Электрохимическая и

электромеханическая обработка металлов. Л.: Машиностроение, 1971. 211 с.

3. Коваленко В. С. Электрофизические и электрохимические методы обработки

материалов. Киев: Высшая школа, 1975. 234 с.

4. Лазаренко Б. Р., Лазаренко Н. И. Электроискровая обработка токопроводящих материалов. М.: Изд.-во АН СССР, 1958. 185 с.

5. Левит М. Л., Падалко О. В. Материалы и методы для изготовления фасонных электроинструментов электроэрозионных копировально-прошивочных

станков. М.: НИИМАШ, 1975. 143 с.

6. Марков А. И. Ультразвуковое резание труднообрабатываемых металлов. М.г

Машиностроение, 1968. 367 с.

7. Попилов Л. Я. Справочник по электрическим и ультразвуковым методам обработки материалов. М.: Машиностроение, 1971. 544 с.

8. Седыкин Ф. В. Размерная электрохимическая обработка деталей машин.

Машиностроение, 1976. 302 с.

9. Станки и инструмент, № 9, 1977, с. 3—44.