«Библиотека станочника»

| Вид материала | Книга |

- Библиотека Хельсинского Университета была написана небольшая статья, 63.53kb.

- Инструкция по охране труда при выполнении, 437.7kb.

- Городских библиотек, 1814.45kb.

- «Металлообрабатывающие станки и комплексы», 14.41kb.

- Библиотека Альдебаран, 2189.93kb.

- Нейшем "Автор" с одной стороны, и Научная медицинская библиотека Ярославской государственной, 39.73kb.

- Библиотека православной культуры, 94.2kb.

- РосБизнесКонсалтинг Список онлайн-библиотек экономической тематики, 63.04kb.

- 1. Александрова Т. Домовенок Кузька…(с продолжениями), 69.48kb.

- Министерства Российской Федерации по делам печати и телерадиовещания Диссертации Библиотека, 617.88kb.

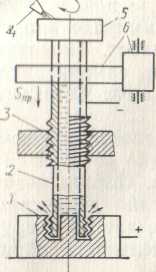

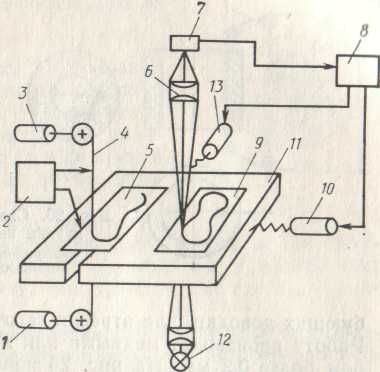

Рис. 20. Схема электроискрового прошивания отверстий в распылителях с дополнительным электродом

В топливной аппаратуре применяется деталь распылитель с группой отверстий диаметром 0,15—0,2 мм. Обработка этих отверстий является сложной задачей, так как сверла малых диаметров очень хрупки и часто ломаются, а для обеспечения оптимального режима резания требуется вращение с частотой в несколько десятков тысяч оборотов в минуту. На многих заводах обработка этих отверстий механическим способом заменена электроэрозионной обработкой. Время обработки одного отверствия распылителя топлива около 25 с, а механическое сверление занимает 90—120 с. При обработке отверстия в распылителе, (рис. 20) возникает задача ограничения калибрующего хода электрода-инструмента (встреча его с противоположной стенкой приводит к браку). Для ограничения калибрующего хода электрода-инструмента 1 во внутреннюю полость распылителя 2 вводят дополнительный электрод 3, проходящий через полую оправку 4, на которой укреплен распылитель. Этот электрод, кроме того, позволяет весьма просто автоматизировать процесс обработки. При замыкании дополнительного электрода с электродом-инструментом срабатывает реле 2Р, которое своим нормально закрытым контактом 2Р1 размыкает цепь реле 1P. Обработка прекращается. Контакты 1Р3;1Р4, замкнувшись, дают команду механизму подач на извлечение электрода-инструмента. После извлечения электрода-инструмента конечный выключатель (на схеме не показан) дает команду механизму поворота распылителя на один шаг.

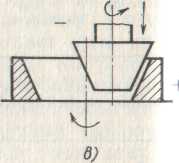

Рис. 21. Электрод-инструмент для электроэрозионной обработки сеток вакуумных приборов

После поворота от командоаппарата механизма поворота поступает импульс напряжения на включение реле 1Р. Реле 1P срабатывает, блокируя кнопку С своим контактом 1РЗ, и включает цепь самопитания. Контактами 1Р1 и 1Р2 реле 1P вновь включает станок. Кнопками П и С осуществляют ручное управление станком.

Обработка деталей типа сеток и сит. Созданы электроэрозионные станки, позволяющие обрабатывать детали типа сеток и сит с числом отверстий до нескольких десятков тысяч. Станки могут обрабатывать одновременно более 800 отверстий диаметром 0,2-2 мм в листах из коррозионно-стойких сталей, латуни и других материалов толщиной до 2 мм. Производительность обработки10 000 отверстий в час.

Применение в электровакуумных приборах цельных сеток улучшает характеристики приборов и повышает их долговечность. Электроэрозионная обработка обеспечивает возможность получения из любых тугоплавких материалов, а также с очень малой толщиной перемычек и высокой проницаемостью. Требования к качеству этих сеток очень велики (допуски на ширину перемычек ±0,002 мм, на шаг перемычек 0,005 мм, на наружные сетки 0,01 мм; высота микронеровностей Ra = 0,32-0,16мкм). Эти требования обеспечиваются одновременным изготовлением всей сетки. Инструмент (рис. 21) представляет собой с пазами на рабочем конце. Ширину стержня выбирают в соответствии с шириной перемычек. Вибрация инструмента с частотой около 100 Гц (амплитуда менее 0,01 мм) и интенсивный отвод продуктов эрозии из рабочей зоны повышают съем металла в 2—3 раза и стабилизируют процесс обработки. Принудительное нагнетание жидкости через полый электрод позволяет существенно улучшить технологические характеристики процесса..

Таблица 11

Технологические характеристики электроэрозионной обработки сеток электровакуумных приборов

| Диаметр,мм | Характеристика сеток | Время ,с | ||||

| Шаг перемычек, мм | Толщина сеток, мм | Ширина перемычек, мм | Число отверствий, шт | Изготов-ления одной сетки | Вспомога-тельное | |

| 2,8±0,05 4,0±0,005 | 0,25±0,005 0,25±0,005 | 0,1 0,2 | 0,03±0,002 0,03±0,002 | 95 200 | 50 90 | 40 60 |

В табл.11 приведены некоторые показатели процесса электроэрозионного изготовления сеток электровакуумных приборов.

Нарезание резьбы. Электроэрозионное нарезание резьб может быть выполнено по методу копирования, и схемам, аналогичным механической обработки резьб.

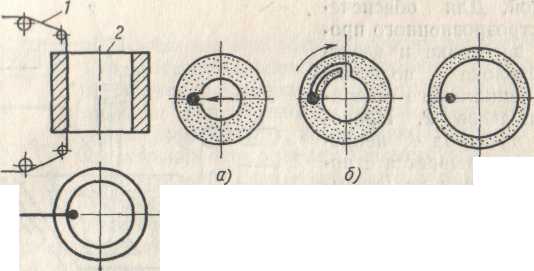

Рис. 22. Нарезание резьбы электроэрозионным методом.

Схема образования внутренней резьбы методом копирования показана на рис 22. Электроду-инструменту придана форма пустотелого винта 2. Этот винт проходит через кондукторную гайку 3 и, получая вращение от сменных шестерен 6, образует резьбу в заготовке 1 при подаче Sпр, в сторону заготовки. Диаметр резьбы кондукторной гайки и электрода-инструмента должен быть выполнен с учетом величины межэлектродного зазора и износа электрода инструмента. Для нарезания некрупных резьб диаметром 5—-10 мм при глубине обработки 5—10 мм в деталях из твердого сплава обработке на средних режимах диаметр резьбы электрода-инструмента делают на 0,05—0,06 мм меньше номинальной резьбы, и получаемой в заготовке, электроискровую обработку ведут как нагнетанием жидкости под давлением, так и при свободной пода жидкости в межэлектродный зазор (из насадки 4 в воронку укрепленную на верхней части электрода инструмента). Резьбу М8 в твердосплавной пластине толщиной 15 мм можно получить за 20 мин при шероховатости поверхности Ra=l,25 мкм. Клаг точности резьбы 3.

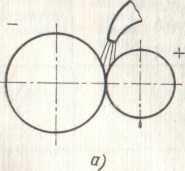

Электроэрозионное шлифование. Одной из разновидностей электроэрозионной обработки является электроэрозионное шлифование, которое используют для обработки заготовок из трудно обрабатываемых металлов и твердых сплавов. Удаление металла при электроэрозионном шлифовании происходит под воздействием импульсных разрядов между вращающимся электродом-инструментом и обрабатываемой заготовкой, а не в результате механически воздействия, как при абразивном шлифовании. Электроэрозионное шлифование включает круглое (наружное, торцовое и внутренне и плоское шлифование (рис. 23)). Оно осуществляется по схеме аналогичной схеме обычного абразивного шлифования.

+

Рис. 23. Схема электроэрозионного шлифования:

а — круглого ; б — плоского; в — конической поверхности

в связи этим для электроэрозионного шлифования могут быть применены чашечные, цилиндрические и брусковые электроды-инстументы. Обработку производят при напряжении постоянного тока 25-30В и ограничении силы тока до 300 А. Изменением силы тока пределах 5—300 А устанавливают режим обработки. В табл.12 даны производительность и качество поверхности, обработанной электроэрозионным шлифованием, при различных режимах обработки.

Таблица 12

Технологические параметры электроэрозионного шлифования

| Высота неровностей, МКМ | Шлифование | ||||||||

| торцевое | наружное и плоское плоское | внутреннее | |||||||

| Сила тока, А | Производительность , ММ3/МИН | Толщина дефектного слоя, мкм | Сила тока, А | Производительность, мм3 /мин | Толщина дефектного слоя, мкм | Сила, тока, А | Производительность , ММ3/МИН | Толщина дефектного слоя, мкм | |

| 2,5 1,25 0,63 0,32 | 120 29 11 5,2 | 69 7,3 1,85 0,89 | 75 16 8 4 | 74 19 7 2,9 | 30 3,85 1,2 0,5 | 68 18 8 4 | 33 9,8 3,2 | 8,8 1,7 0,56 | 66 18 7 |

Рабочей средой при электроэрозионном шлифовании является масло,подачу жидкости производят поливом. Для того , чтобы начать обработку, необходимо нарушить масляную пленку на поверхности детали прижатием шлифовального диска к заготовке под давлением

6—8 10-5 Па. Производительность с увеличением скорости движения инструмента повышается, поэтому для круглого наружного, торцового и плоского электроэрозионного шлифования целесообразно иметь частоту вращения инструмента в пределах 25-30 м/с. Скорость инструмента при внутреннем шлифовании огранчена его размерами.

Обработка непрофилированным электродом-проволокой. Методы прямого и обратного копирования имеют существенный недостаток, заключающийся в необходимости использования сложных фасонных электродов-инструментов. Трудоемкость изготовления электродов-инструментов часто бывает очень высокой. Износ электрода-инструмента отражается на точности изготовления детали , поэтому одним электродом-инструментом удается изготовить не 5-10 деталей. Электроискровой метод обработки непрофилированным электродом выгодно отличается от методов копирования тем, что здесь инструментом является тонкая проволока из , меди или вольфрама диаметром от нескольких микрометров до 0,5 мм, включаемая в электрическую схему катодом. Схема обработки показана на рис. 24. Для устранения влияния износа проволоки на точность обработки проволока непрерывно перематывается с катушки на катушку, что позволяет участвовать в работе все новым ее элементам.

Рис. 24. Схема обработки непрофилированным электродом

При перемотке проволоки осуществляем необходимый натяг; возле обрабатываемой заготовки установлены ролики, ориентирующие проволоку относительно обрабатываемого элемента заготовки. Обработку непрофилированным электродом применяют при прецизионном резании заготовок, резании точных щелей, резании полупроводниковых материал типа кремния, индия и т. п. (время вырезки пластины 3,5*7,0*0,35 мм из полупроводникового материала составляет 5 мин; и параллельность граней пластины в пределах 0,005 мм, шероховатость поверхности Ra=1,25 мкм; отклонение размеров 0,005 мм) криволинейном резании заготовок из твердого сплава, магнитных материалов, вольфрама и т. д.; изготовлении пуансонов и матриц гибочных и вырубных штампов, рабочей части фасонных призматических резцов, вытяжных и высадочных матриц и т. д. (точность 0,005 мм, шероховатость обработанной поверхности до Rа = 0,63 мкм); снятии больших припусков с заготовок из специальных материалов, обработке цилиндрических, конических наружных и внутренних поверхностей.

Используя различные копирные устройства, этим методом производят обработку сложных контуров. Непрофилированным электродом ведут обработку сквозных фигур с прямолинейной образующей; изготовление закрытых полостей типа пресс-форм ковочных штампов здесь не представляется возможным.

К основным достоинствам электроэрозионной обработки проволочным электродом-инструментом относятся высокая точность возможность широкой автоматизации процесса обработки. Современные станки для обработки проволочным электродом могут быть снабжены системой числового программного управления и фотокопировальной головкой для вырезания детали непосредственно по чертежу. Схема установки для вырезаний по фотокопии показана на рис. 25. Координатный стол 11 совмещает в себе жестко связанные рабочий столик с заготовкой 5 и столик 9 фотокопировальной системы. Стол приводится в движение в двух взаимно перпендикулярных направлениях с помощью двигателей 10 и 13. Освещенный источником света 12 копир проектируется через оптическую систему 6 на фотодатчик 7, преобразующий положение линии копирования в электрический сигнал, действующий через электронное следящее устройство 8 на электродвигатели подачи так, что копир своим краем непрерывно перемещается перед объективом. Эквидистантно обходу копира относительно проволоки-инструмента перемещается рабочий столик с укрепленной на нем заготовкой.

Рис. 25. Кинематическая схема электроискрового станка, работающего непрофилированным электродом с фотокопировальным устройством

Для обеспечения электроэрозионного процесса к заготовке и электроду-проволоке подводят от специального генератора импульсов 2. Проволочный электрод 4 непрерывно перематывается с подающей катушки на приемную электродвигателем перемотки 3.

Электродвигатель 1, включенный в заторможенном режиме, создает натяжение проволоки. Рабочей жидкостью служат керосин и вода (промышленная и дистиллированная). Примение в качестве рабочей жидкости деионизированной воды увеличивает производительность.

Производительность при электроэрозионной обработке непрофилированным электродом принято оценивать скоростью мм²/мин) приращения площади одной из поверхностей образуемого при обработке паза. При таком выражении производительность практически не зависит от диаметра электрода-проволоки, поскольку увеличением диаметра проволоки увеличивается и предельная скорость, которую можно подвести для формообразования. При использовании дистиллированной воды в качестве рабочей жидкости производительность (мм2/мин) электроэрозионной обработки непрофилированным электродом заготовки толщиной 20 мм на режимах, позволяющих получить шероховатость обработанной поверхности Ra= l,25-0,32 мкм, составляет: для цветных металлов 10-20 , для сталей 5—8, для твердых сплавов 6—12.

В зависимости от назначения и вида обрабатываемой заготовки обработке непрофилированным электродом используют три режимах: мягкий, средний и грубый. Мягкий режим применяют для миниатюрных и сложных деталей, не требующих дополнительной обработки (для одновременной обработки сочленяющихся деталей пуансона и матрицы, для изготовления очень узких пазов и щелей). Обработку ведут вольфрамовыми проволоками диаметром мкм; получаемая шероховатость обработанной поверхности 1,25-0,63 мкм. Средний режим применяют при обработке сочленяющихся деталей, для резки, получения пазов и щелей. Работу производят медными проволоками диаметром 0,1—0,2 мм. шероховатость обработанных поверхностей Ra= 1,25 мкм. Грубый режим применяют при грубой и быстрой обработке заготовок, требующих доводки, для отрезки заготовок, вырезки шаблонов и т.д

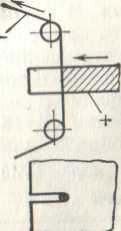

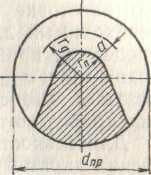

Рис. 26. Схема снятия припуска в отверстии втулки непрофилированным электродом:

1 — электрод-проволока; 2 — обрабатываемая заготовка; а—в — последовательность обработки

Работу производят медными или латунными проволоками диаметром более 0,2 мм. На рис. 26 показана схема снятия припуска заготовки непрофилированным электродом.

Достижимая точность изготовления деталей непрофилированным электродом-проволокой лежит в пределах ± (0,02—0,003) мм . Суммарная погрешность складывается из ряда первичных грешностей, основными из которых являются: компараторная грешность процесса обработки (до 0,03 мм); погрешность внешних вибраций (до 0,02 мм); погрешность отсчетно-измерительных систем (до 0,005 мм); погрешность из-за недостаточна жесткости системы (до 0,015 мм); температурные погрешности (до 0,035 мм); погрешности, вызываемые колебаниями проволокой

Амплитуда колебаний вольфрамовой проволоки диаметром 0,015 мм составляет 0,004 мм, а проволоки диаметром 0,03 мм 0,004—0,009 мм. Максимальное смещение проволоки в направляющем пазу составляет для вольфрамовой проволоки диаметр 0,015 мм—0,005 мм, а для медной проволоки диаметром 0,1 мм 0,008 мм. Колебания проволоки с большой амплитудой мог вызвать образование продольных рисок на обрабатываемых поверхностях и повысить тем самым шероховатость поверхности. Возможны также погрешности, обусловленные смещением проволоки из-за износа направляющих, а также из-за отклонения диаметра проволоки от номинального. При электроэрозионной обработке непрофилированным электродом по копиру во внутренних углах вырезаемых по копиру деталей возможны зарезы.

Под действием электрических импульсов электрод-проволока изнашивается. Величина износа зависит от режима обработки, толщины заготовки и скорости перемотки проволоки. Электрод-проволока используется однократно, так как после прохождение через зону обработки он становится непригодным для повторного использования независимо от степени износа. Влияние эрозии особенно резко проявляется при применении проволок малого диаметра, так как величина эрозии от единичного разряда соизмерима с диаметром проволоки.

Рис .27. Сечение электрода-проволоки после выхода из зоны обработки

На рис. 27 показано сечение проволоки-электрода после рабочего прохода. Размеры проволоки, участвующей в процессе обработки, существенно изменяются. Представляет интерес минимальный радиус rд скругления внутренних углов, который может быть получен в детали. Этот радиус должен быть равен сумме радиуса rп части проволоки и межэлектродного зазора а. На практике получены следующие данные: dnp = 0,3 мм, rд =0,065 мм; dnp=0,2 мм, rд =0,05 мм; dnp = 0,l мм, rд =0,04 мм, где dnp — диаметр проволоки.

Электроконтактный метод обработки. Электроконтактная обработка материалов является разновидностью электроэрозионной. Отличие ее в том, что импульсы электрической энергии генерируются в результате взаимного перемещения электродов или прерывания электрического разряда при прокачке жидкости под давлением.

Электроконтактную обработку можно проводить при постоянном и переменном токе, в воздухе или жидкости (вода с антикоррозийными добавками). При обработке электрод—инструмент и заготовку полностью погружают в жидкость либо подают жидкость в зону обработки (в межэлектродный промежуток) поливом или распылением. Обработку производят при значительных токах ( до 5000 А) и напряжении холостого хода источников питания 18-40 В.

Электроконтактным методом производят получистовое точение тел вращения, чистовую резку, прошивание цилиндрических, фасонных отверстий и объемных полостей (с прокачкой жидкости под высоким давлением), фрезерование, шлифование, обработку фасок листовой заготовки под сварку. Электроконтактный метод эффективен при обработке заготовок из труднообрабатываемых сталей и сплавов, а также чугунов высокой твердости, монокристаллов, материалов с высокими теплофизическими свойствами. Принципиальная схема установки для электроконтактной обработки тел вращения показана на рис. 28.

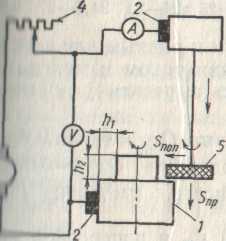

Рис . 28. схема установки для электроконтактной обработки тел вращения.

Обрабатываемая заготовка 1 и электрод-инструмент 5 включены в электрическую цепь с генератором 3 (в качестве источника питания может быть также использован выпрямитель или трансформатор). Заготовка и электрод-инструмент вращения совершают вращательное движение вокруг своих осей. При сообщении электроду-инструменту или заготовке поступательного движения и соблюдении условий необходимых для возникновения и развития электроэрозионных процессов, происходит съем металла с заготовки в направлений подач Sпр и Sпоп. Ток к электродам подается через щеточные элементы 2. Резистор 4 включен для ограничения и регулирований силы рабочего тока.

Длительность и энергия импульса тока зависят от механических параметров. Наибольшее воздействие на протекание электроэрозионного процесса оказывают окружные скорости электрода-инструмента и заготовки. С увеличением окружных скоростей электродов импульсы тока становятся более кратковременными частота их увеличивается. Для устойчивого процесса обработки скорость электрода-инструмента не должна быть меньше определенного предела, зависящего от электрического режима. При интенсивных режимах минимальная окружная скорость равна 6-7 м/с. Уменьшение скорости электрода-инструмента ниже этого предела ведет к резкому ухудшению всех показателей обработку так как разряд теряет импульсный характер и приобретает свойство дуги. Верхний предел скорости электрода-инструмента ограничен удобством эксплуатации, прочностью станка и мощности приводного двигателя.

Окружную скорость заготовки в зависимости от условий обработки устанавливают в пределах 0,02—0,2 м/с. С увеличением окружной скорости заготовки увеличивается площадь, на которую воздействует импульс, что неблагоприятно отражается на производительности.

Основным фактором, определяющим производительность электроконтактной обработки, является мощность, реализуемая в межэлектродном промежутке. С увеличением тока и напряжением растет скорость съема металла. Для получения оптимальных технологических показателей обработки рекомендуется выбирать напряжение в зависимости от силы рабочего тока.

| Величина тока, А | 100 | 300 | 500 | 750 | 1000 |

| Напряжение на промежутке, В | 22-24 | 23,5-25 | 24-26 | 24,5-27 | 25-28 |

Если принять напряжение постоянным и равным для всех режимов 26 В, то зависимость между рабочим током и максимальной производительностью обработки можно выразить удобными для расчета эмпирическими формулами: