«Библиотека станочника»

| Вид материала | Книга |

- Библиотека Хельсинского Университета была написана небольшая статья, 63.53kb.

- Инструкция по охране труда при выполнении, 437.7kb.

- Городских библиотек, 1814.45kb.

- «Металлообрабатывающие станки и комплексы», 14.41kb.

- Библиотека Альдебаран, 2189.93kb.

- Нейшем "Автор" с одной стороны, и Научная медицинская библиотека Ярославской государственной, 39.73kb.

- Библиотека православной культуры, 94.2kb.

- РосБизнесКонсалтинг Список онлайн-библиотек экономической тематики, 63.04kb.

- 1. Александрова Т. Домовенок Кузька…(с продолжениями), 69.48kb.

- Министерства Российской Федерации по делам печати и телерадиовещания Диссертации Библиотека, 617.88kb.

Таблица 4. Изменение производительности в зависимости от выбранных режимов обработки

| Режимы обработки | Производительность, Мм3\мин | Площадь обработки, мм3 | ||||

| Частота, кГц | Рабочий ток, А | Среднее напряжение холостого хода,В | Среднее рабочее напряжение, В | Скважность | ||

| 8 | 40 | 88 | 30 | 1,6 | 180 | 1500 |

| 22 | 20 | 105 | 35 | 2,0 | 150 | 1500 |

| 66 | 10 | 135 | 35 | 3,5 | 128 | 1000 |

| 88 | 10 | 150 | 40 | 3,5 | 46 | 500 |

| 200 | 5 | 145 | 45 | 3,5 | 35 | 250 |

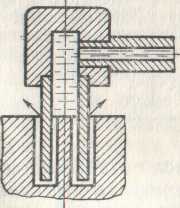

С повышением частоты импульсов и снижением рабочего тока стабильность рабочего процесса ухудшается. Это вызывает необходимость увеличить скважность импульсов. Применение прямо угольных импульсов существенно повышает производительность. Производительность обработки можно повысить, если применять принудительное удаление продуктов эрозии из межэлектродного промежутка. Для этого в межэлектродный промежуток под давлением нагнетают жидкость (рис. 5). Хорошие результаты дает наложение вибраций на электрод-инструмент, а также вращение одного или обоих электродов. Давление жидкости зависит от глубины отверстия и величины межэлектродного промежутка.

Рис. 5. Схема подвода жидкости в межэлектродный промежуток через полый электрод при прошивании отверстия

Скорость внедрения электрода-инструмента в заготовку с увеличением глубины обработки здесь не снижается, как при обработке без принудительной подачи жидкости. Создание вибраций прямолинейно перемещающегося электрода-инструмента также способствуем удалению продуктов эрозии, но в меньшей степени, чем нагнетание жидкости. Вибрации особенно необходимы при электроискровой обработке глубоких отверстий малого диаметра и узких щелей. Большинство электроэрозионных станков снабжено специальной вибрационной головкой.

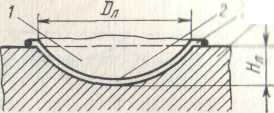

Качество поверхности и точность обработки. Металл электродов подвергается хотя и локальному, кратковременному, но весьма интенсивному электротермическому воздействию. Наивысшая температура существует на обрабатываемой поверхности и быстро уменьшается на некотором расстоянии от поверхности. Большая часть расплавленного металла и его паров удаляется из зоны разряда, но некоторая часть остается в лунке (рис 6 ).

Р

ис. 6. Лунка, полученная в результате воздействия единичного импульса:

ис. 6. Лунка, полученная в результате воздействия единичного импульса:1 — пространство, оставшееся после выплавления металла; 2 — белый слой; 3 — валик вокруг лунки; 4 — обрабатываемая заготовка; D л, H л — диаметр и глубина лунки

При застывании металла на поверхности лунки образуется пленка, по своим свойствам отличающаяся от основного металла. Поверхностный слой в расплавленном состоянии активно вступает в химическое взаимодействие с парами и продуктами разложения рабочей жидкости, образующимися в зоне высоких температур. Результатом этого взаимодействия является интенсивное насыщение металла компонентами, содержащимися в жидкой среде, а также веществами, входящими в состав электрода-инструмента. Таким образом, в поверхностный слой могут быть внесены титан, хром, вольфрам и т. д. При электроэрозионной обработке стальных заготовок в среде, состоящей из жидких углеводородов (керосин, масло), поверхностный слой насыщается углеродом, т. е. образуются карбиды железа.

Интенсивный теплоотвод из зоны разряда через прилегающие к ней массы холодного металла и рабочую жидкость создает условия для сверхскоростной закалки, что одновременно с науглероживанием приводит к образованию очень твердого слоя. Закаленный поверхностный слой стали обладает повышенной стойкостью истирание и меньшим, чем у нетермообработанной стали, коэффициентом трения. Структура поверхностного слоя существенного отличается от структуры основного металла и схожа со структурой отбеленного слоя, возникающего на поверхности некоторых чугунов. Поэтому этот слой получил название «белый слой».Глубина белого слоя зависит от энергии импульсов, их длительности и теплофизических свойств обрабатываемого материала. При длительных импульсах тока большой энергии глубина белого слоя равна десятым долям миллиметра, а при коротких импульсах — сотым долям миллиметра и микрометрам.

Вследствие хрупкости и неравномерной плотности белого слоя в большинстве случаев он является дефектным. Он снижает прочностные свойства основного металла, так как при знакопеременных нагрузках в нем легко возникают трещины, которые могут распространиться в глубь детали.

В поверхностном слое заготовки возможно возникновение остаточных напряжений, обусловленное тепловыми процессами на поверхности. Величина и глубина распространения остаточных напряжений зависят от параметров импульсов, теплофизических свойств обрабатываемого материала и физико-химических свойств, оплавленного поверхностного слоя.

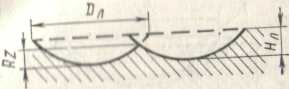

р

ис 7. Профиль поверхности, обработанной импульсами тока.

ис 7. Профиль поверхности, обработанной импульсами тока. Остаточные напряжения возрастают с увеличением энергии импульсов или их длительности. При определенных режимах обработки в зависимости от материала заготовки остаточные напряжения могут превышать предел его прочности, вызывая образование сетки микротрещин. Поэтому при изготовлений деталей, предназначенных для работы с большими нагрузками, следует удалять дефектный слой. Для полного восстановления прочности и выносливости деталей необходимо удалять припуск, равный примерно удвоенной глубине оплавленного слоя. Но нет необходимости всегда полностью удалять поверхностный слой после электроэрозионной обработки. Во многих случаях удаляют только ту его часть, которая непосредственно снижает эксплуатационные характеристики, например, слой, в котором образуется сетка микротрещин. Различные виды обработки, последующей после электроэрозионной обработки, например, электрополирование, виброгалтовка, термообработка и др. могут существенно уменьшить остаточные напряжения в поверхностном слое или даже изменить их знак, благодаря чему усталостная прочность детали может быть получена практически такой же, как и при обработке резанием.

Износостойкость деталей, полученных электроэрозионной обработкой, благодаря наличию белого слоя повышается и значительно превышает (до 1,5 раз) износостойкость деталей, полученных механической обработкой резанием. Это имеет существенное значение, например, для получения стальных штампов, Усталостная прочность деталей, полученных электроэрозионной обработкой, несколько снижается.

Профиль обработанной поверхности представляет собой результат наложения друг на друга лунок, образованных под действием единичных электрических разрядов, разрушающих материал заготовки (рис. 7). Таким образом, обработанная поверхность, будет иметь большую или меньшую шероховатость. Геометрические размеры образованных при обработке лунок можно определить по следующим эмпирическим формулам:

Dл=К1W⅓ ; Нл=К2W⅓

где Dл — диаметр лунки, мкм; Нл — глубина лунки, мкм;: W — энергия импульса, мкДж; К1, К2— коэффициенты, зависящие от материала электродов и состава рабочей среды (при медных, электродах при обработке в керосине К1 = 4, К2=0,45). Среднюю высоту неровностей, образующихся в результате воздействия на поверхность заготовки серии импульсов тока, определяют по формуле:

Rz≈⅓Нл.

Для достижения наивысшей производительности и получения требуемой шероховатости обработку следует производить в несколько переходов. Сначала импульсами большой энергии удаляют основную массу металла. Затем при постепенном снижении ни импульсов осуществляют сглаживание и окончательную отделку поверхности. Режимы обработки по своим технологическим показателям принято разделять на черновые или обдирочные, истовые и отделочные. Диапазоны режимов, применяемых для обработки, очень широки. В табл. 5 приведены обобщенные данные о режимах электроэрозионной обработки стали и получаемой шероховатости обработанной поверхности.

Таблица 5

Режимы обработки и шероховатость обработанной поверхности

| режим | импульсы | Интенсивность съема металла, мм3\мин | Высота микронеровностей Rz, мкм | |

| Длительность, мкс | Частота, с-1 | |||

| Черновой Чистовой отделочный | 1000-100 500-200 20 и менее | 50-30000 1000-10000 3000 и более | 30000-100 | |

К основным первичным погрешностям электроэрозионной обработки относят следующие: Δк— погрешности, возникающие вследствие поперечных колебаний инструмента; Δуп — погрешности, являющиеся следствием статических упругих колебаний системы СПИД (станок—приспособление—инструмент—деталь); Δуз — погрешности установки заготовки на станке; Δу.и — погрешности установки инструмента; Δс — погрешности, обусловленные геометрической неточностью станка; Δи.и — погрешности, обусловленные неточностью изготовления инструмента; Δи — погрешности, обусловленные износом инструмента; Δт — погрешности температурных деформаций; Δо — погрешности, вызванные внутренними остаточными напряжениями; Δм — погрешности, обусловленные наличием межэлектродного электрического промежутка. Погрешности Δк возникают при вибрации инструмента вдоль направления подачи, влияют на точность обработки. Эти погрешности зависят от жесткости системы инструмент—шпиндель—вибратор, от масс и конструкций этих элементов. Погрешность Δк может составлять 0,01—0,05 мм. Погрешность Δуп в отличие от аналогичной погрешности механической обработки не зависит от режима обработки. Она возникает из-за отклонения оси шпинделя, что вертикального положения и неуравновешенности массы инструмента относительно оси шпинделя, что приводит к упругим деформациям в системе инструмент—шпиндель. Эта погрешность составляет, как правило, небольшую величину (0,005 мм).

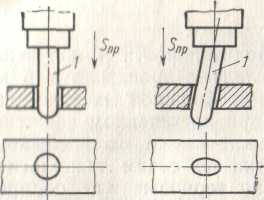

Р

ис 8. зависимость формы отверстия при несовпадении положения оси электрода-инструмента с осью станка.

ис 8. зависимость формы отверстия при несовпадении положения оси электрода-инструмента с осью станка.а) б)

В уравновешенных системах и при легких электродах-инструментах погрешность практически отсутствует. Первичная погрешность установки заготовки Δу .з аналогична

подобной погрешности при механической обработке. При совмещенных установочной и измерительных базах и при индивидуальной выверке заготовок перед их обработкой погрешность Δу.з может быть устранена. Погрешность установки инструмента Δу. и зависит в основном от параллельности геометрической оси 1 инструмента и направления подачи Sпр (рис 8). Погрешность Δу.и составляет 0,01—0,015 мм. Первичная погрешность Δс определяется отклонением оси шпинделя от перпендикуляра к опорной поверхности стола. Для уменьшения Δс,. копировально-прошивочных станков устанавливают жесткие допуски на перпендикулярность геометрической оси их шпинделя опорной поверхности стола. Погрешности Δс составляют 0,015—0,02 мм и могут быть найдены по нормативам точности станка. Первичная погрешность Δи. и определяется допусками на размеры инструмента, которые устанавливаются по допускам на размеры детали (Δи.и=0,015-0,1 мм). Первичная погрешность Δи, вызванная износом инструмента, зависит от эрозионной стойкости материала инструмента, режима обработки и глубины внедрения инструмента. Для уменьшения погрешности Δи используют следующие способы: 1) применяют схему обработки с круговым поступательным движением электрода-инструмента; 2) калибруют прошитое отверстие неизношенной частью инструмента; 3) применяют многоступенчатый электрод-инструмент — заготовку последовательно обрабатывают каждой ступенью инструмента, смягчая режим (черновой, чистовой, доводочный); 4) производят смену электродов-инструментов при изменениях режима, используя работавшие инструменты на менее грубых режимах.

Первичная погрешность Δт обусловлена нагревом технологической системы, что приводит к изменению ее линейных размеров. Увеличение расчетного размера вследствие нагревания детали Δlт = lатΔ0, где l — расчетный размер; ат — коэффициент линейного расширения; Δ0 — разность температур в конце и начале процесса обработки. При определении величины Δlт необходимо учитывать и изменение размеров заготовки вследствие нагрева. Первичная погрешность Δо возникает при обработке заготовок пониженной жесткости. Заготовка может деформироваться от напряжений поверхностного слоя, на отдельных участках приближаться к электроду-инструменту и подвергаться излишней эрозии. Эту погрешность исключают, переходя к менее жестким режимам ( с небольшими значениями энергии и длительности импульсов). Погрешность Δм обусловлена нестабильностью процессов в межэлектродном промежутке, особенно при изменении режимов обработки и соответственно изменении межэлектродного промежутка. Тщательная фильтрация рабочей жидкости, переход от более жестких режимов к чистовым и доводочным позволяют существенно уменьшить эту погрешность.

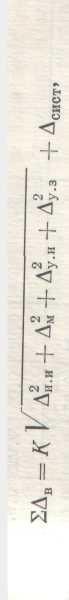

Указанные погрешности имеют как случайный характер, так и систематический. Систематические погрешности Δсист = Δи + Δт. Иные рассмотренные погрешности можно отнести к случайным. Погрешности в направлении вертикальной и горизонтальной подачи различны, так как при этом действие составляющих, первичных погрешностей различно. Суммарная погрешность в направлении вертикальной подачи

Где К-коэффициент, учитывающий отклонение закона распределения погрешностей от закона нормального распределения (К=1,2-1,5).

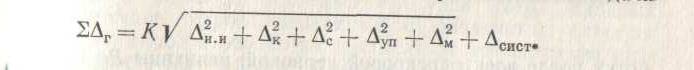

Суммарная погрешность в направлении горизонтальной подачи

На электроэрозионных станках нормальной точности суммарная погрешность обработки изменяется в пределах от 0,04 до 0,4.Повышение жесткости, применение точных отсчетных позволяют уменьшить суммарную погрешность 0,02 мм. Обобщенные данные о суммарной погрешности обработки электроэрозионным методом приведены в табл. 6.

Расчет припусков на электроэрозионную обработку. Минимальный припуск на обработку может быть определен по следующей формуле:

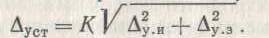

Zmin=(Ra+ha)+(pa+Δуст),

Где Ra-средняя высота микронеровностей, полученная на предшествующем переходе; ha — глубина дефектного слоя, полученная на предшествующем переходе; ра—сумма пространственных отклонений взаимосвязанных поверхностей; Δуст — погрешность

при обработке,

Припуск на электроэрозионную обработку, если она следует после механической, определяют по величинам: Ra, ha и ра, приведенным в справочниках для механической обработки металлов. Когда требуется определить припуск на механическую обработку после электроискровой или на электроискровую чистовую обработку после электроискровой черновой, величины Ra и ha определяют по справочным данным технологических выходных параметров черновой электроэрозионной обработки.

Таблица 6

Суммарная погрешность обработки электроэрозионным методом

| материал | Суммарная погрешность обработки при различных диаметрах заготовки, мм | ||||||

| Обрабатываемый | электрода | 25 | 50 | 100 | 200 | 400 | 800 |

| сталь | алюминий | 0,04 | 0,05 | 0,06 | 0,11 | 0,20 | 0,40 |

| Жаропрочный сплав | Медь | 0,04 | 0,04 | 0,045 | 0,06 | 0,16 | 0,16 |

| ЭЭГ | 0,04 | 0,05 | 0,055 | 0,07 | 0,16 | 0,32 | |

| Твердые сплавы | Медь | 0,04 | 0,05 | 0,054 | 0,07 | - | - |

| ЭЭГ | 0,04 | 0,04 | 0,045 | 0,06 | - | - | |

Пространственные отклонения взаимосвязанных поверхностей ра определяют с учетом погрешностей электроэрозионной обработки, а погрешность Δуст с учетом погрешностей механической или электроэрозионной обработки.

При определении припуска на чистовой проход, выполняемый и на том же электроэрозионном станке без перестановки заготовки и инструмента, пространственные отклонения не исправляются и ра =0. При работе на чистовом режиме дефектный слой практически отсутствует (ha≈0). Если поверхностный слой удалять не требуется, то величину ha при расчете припуска также не учитывают.

Размеры рабочей части электрода-инструмента корригируют по нормалям к его боковой поверхности, на величину, равную сумме межэлектродного зазора и высоты максимальных неровностей. При применении осциллирующих головок необходимо учитывать амплитуду колебаний инструмента. Коррекцию производи постепенно при изготовлении нескольких деталей или партий. Предварительные размеры электрода-инструмента устанавливаю по местным боковым зазорам, которые измеряют щупом, и торцовому зазору, определяемому по индикатору.

2. ОСОБЕННОСТИ ЭЛЕКТРОИСКРОВОЙ И ЭЛЕКТРОИМПУЛЬСНОЙ ОБРАБОТКИ

В зависимости от условий обработки, применяемых режимов,шин и технологических приемов, а также получаемых технологических характеристик эрозионную обработку электрическим разрядами принято подразделять на электроискровую и электроимпульсную, а в зависимости от частоты повторения разрядов на низко-, средне- и высокочастотную.

Электроискровая обработка основана на использовании электрических импульсных разрядов малой длительности (от долей мкс до нескольких сотен мкс) и малой энергии (до 4—5 Дж), следующих с большой скважностью и высокой частотой (до1,5*106 кГц). Обработку производят при сравнительно невысоких напряжениях, обычно не превышающих 250 В. При этих напряжениях расстояние между электродами очень невелико и составляет несколько сотых долей миллиметра. Затраты энергии на съем1 кг металла составляют 4—5 кВт*ч.

Этот вид обработки применяют преимущественно для прецизионной обработки небольших деталей радиоэлектронной промышленности, топливной аппаратуры (мелкие отверстия, шлифовальные операции), вырезки фасонных контуров твердосплавных вырубных штампов непрофилированным (проволочным) электродом. При этом способе обработки достигается относительно низкая шероховатость Ra=1,2,5=2,5 мкм по ГОСТ 2789—73 и высокая точность обработки.

Для получения наибольшей производительности при съеме металла с заготовки и наименьшего износа инструмента электрод-инструмент подключают к отрицательному полюсу генератора — катоду, а заготовку — к положительному полюсу — аноду. Электроимпульсная обработка представляет собой разновидность электроэрозионной обработки. Она характеризуется большей скоростью съема металла при относительно высокой шероховатости обработанной поверхности. Соответственно и режимы обработки, форма используемых при обработке импульсов имеют существенные различия. В результате увеличения вводимой в зону импульсной обработки электрической мощности, скорость съема металла по сравнению со скоростью съема при электроискровой обработке повышается в 8—10 раз.

Увеличение длительности импульсов при низкой скважности и устранении обратной полуволны напряжения приводит здесь к резкому снижению износа электрода-инструмента. В отличие от электроискровой обработки здесь применяется обратная полярность: анод—инструмент, катод—заготовка.

Благодаря высоким скоростям съема металла при снижении относительного износа инструмента становится возможной обработка фасонных поверхностей большой площади, требующих значительного съема металла. Высокий КПД генератора импульсов,

применяющегося при импульсной обработке, обеспечивает проведение обработки при пониженном удельном расходе электрической энергии.

Процесс импульсной обработки, как и все электроэрозионные процессы, основан на расплавлении малых частиц металла в зоне электрических разрядов. Чем выше частота разрядов, тем ниже (при прочих равных условиях) шероховатость поверхности. Поэтому при электроимпульсной обработке используют, как правило, токи повышенной частоты, получаемые от специальных генераторов.

Режимы электроимпульсной обработки отличаются от режимов электроискровой обработки применением пониженных напряжений и относительно большими значениями средних токов. Так, для генераторов импульсов типа МГИ верхний предел регулирования напряжения составляет 24—26 В, а нижний 11 —12 В. При напряжении менее 11В производительность и стабильность процесса резко снижаются. Скорость съема металла при электроимпульсной обработке зависит главным образом от силы тока. При достаточной мощности источника питания величину тока приходив ограничивать в соответствии с размерами обрабатываемой поверхности, так как повышение силы тока сверх оптимальной ведет к оплавлению заготовки, быстрому износу электрода-инструмента и потере стабильности процесса. На рис. 9 показана зависимость среднего тока Iср при электроимпульсной черновой обработке площади F обрабатываемой поверхности. Необходимый режим обработки устанавливают по номограммам или рассчитывают. Например, для генераторов с частотой 400 с-1 режим по току (А) можно ориентировочно установить по следующим зависимостям при F<100 мм2 Iср= (12—15) F; при F>150мм2 Iср= (8-9) F.

Чистовые режимы выбирают, исходя из необходимого качества поверхности, последовательно обрабатывая стальные детали при Iср равных 50, 30, 20, 10 и 5 А, а детали из твердых сплавов при Iср, равных 15, 12, 10 и 5 А. Заштрихованная область рис.9 соответствует значениям тока, обеспечивающим получение максимальной производительности при данных параметрах. При меньших значениях тока возможности обработки будут использоваться не полностью, при выходе за верхнюю границу устойчивость процесса нарушается.