«Библиотека станочника»

| Вид материала | Книга |

- Библиотека Хельсинского Университета была написана небольшая статья, 63.53kb.

- Инструкция по охране труда при выполнении, 437.7kb.

- Городских библиотек, 1814.45kb.

- «Металлообрабатывающие станки и комплексы», 14.41kb.

- Библиотека Альдебаран, 2189.93kb.

- Нейшем "Автор" с одной стороны, и Научная медицинская библиотека Ярославской государственной, 39.73kb.

- Библиотека православной культуры, 94.2kb.

- РосБизнесКонсалтинг Список онлайн-библиотек экономической тематики, 63.04kb.

- 1. Александрова Т. Домовенок Кузька…(с продолжениями), 69.48kb.

- Министерства Российской Федерации по делам печати и телерадиовещания Диссертации Библиотека, 617.88kb.

Таблица 7

Высота микронеровностей и производительность при средней низкочастотной электроимпульсной обработке

| Обрабатываемый материал | Электрический режим | Максимальная высота микронеровностей, мкм | Средняя производительность,мм3\мин | |

| Частота, Гц | Средняя сила тока, А | |||

| сталь | 50 50 400 400 | 50 300 50 300 | 590 1250 580 530 | 90 5000 700 4900 |

| Твердый сплав ВК-20 | 400 | 10 30 50 | 35 90 110 | 6-10 90 190 |

Обрабатываемость материалов при электроимпульсной обработке зависит в основном от теплофизических констант. Закаленные и незакаленные углеродистые стали обрабатываются почти одинаково. Инструментальные, штамповые и другие стали обрабатываются так же, как углеродистые. Детали из жаропрочной стали 14Х17Н2, алюминиевого сплава АЛ5-1 обрабатываются на 30-50% лучше, чем детали из углеродистых сталей. Скорость обработки твердых сплавов значительно ниже.

При электроимпульсной обработке в результате воздействия дуговых импульсных разрядов на обрабатываемой поверхности образуются характерные неровности, поверхностные слои металла подвергаются тепловому воздействию.

Таблица 8

Высота микронеровностей и производительность при высокочастотной электроимпульсной обработке.

| Обрабатываемый материал | Электрический режим | Максимальная высота микронеровностей, мкм | Средняя производительность,мм3\мин | |

| Частота, Гц | Средняя сила тока, А | |||

| сталь | 7 7 7 25 25 25 | 2 10 30 22 10 20 | 2 25 65 15 16 21 | 7-8 80 240 2-3 16 50 |

| Твердый сплав ВК-20 | 7 7 25 25 | 5 30 5 20 | 12 20 9 14 | 5 50 2 20 |

При электроимпульсной обработке с низкими и средними частотами (50—1000 Гц) получают поверхностис большой шероховатостью при высокой производительности. Поэтому частоты указанного диапазона используют при черновой обработке.

Шероховатость поверхности и производительность, получаемые при электроискровой черновой обработке, приведены в табл.7.

Чистовую обработку ведут при частоте тока 7—200 кГц. Шероховатость поверхности и производительность, получаемые при высокочастотной электроимпульсной обработке, приведены в таб.8.

3. технологические схемы и операции электроэрозионной обработки.

Схемы формообразования. Формообразование деталей электроэрозионным методом можно осуществлять по следующим схемам.

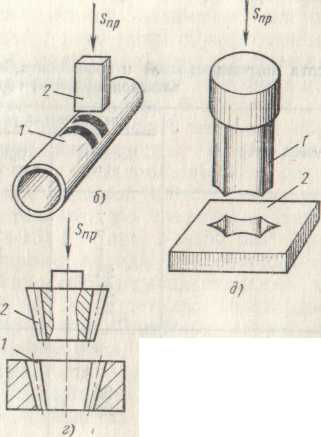

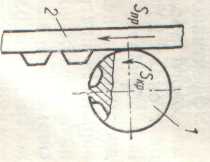

1-я схема. Копирование формы профилированного электрода инструмента или его сечения. При этом обрабатываемый элемент заготовки по форме является обратным отображением рабочее поверхности инструмента. Данную операцию называют прошиванием. Существуют методы прямого и обратного копирования. При прямом копировании инструмент находится над заготовкой, а при обратном — под ней. Метод прошивания, и в частности прямого копирования, прост, и его широко применяют в промышленности. На рис. 10 показаны некоторые технологические схемы электроэрозионной обработки заготовок 1 методами прямого (а-г) и обратного (д) копирования формы профилированного электрода 2. Sпр- направление подач.

1-я схема. Копирование формы профилированного электрода инструмента или его сечения. При этом обрабатываемый элемент заготовки по форме является обратным отображением рабочее поверхности инструмента. Данную операцию называют прошиванием. Существуют методы прямого и обратного копирования. При прямом копировании инструмент находится над заготовкой, а при обратном — под ней. Метод прошивания, и в частности прямого копирования, прост, и его широко применяют в промышленности. На рис. 10 показаны некоторые технологические схемы электроэрозионной обработки заготовок 1 методами прямого (а-г) и обратного (д) копирования формы профилированного электрода 2. Sпр- направление подач.

Рис. 10. схема формообразования копированием геометрической формы электрода-инструмента

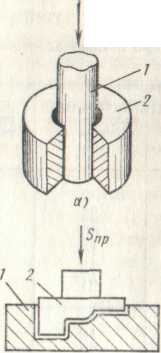

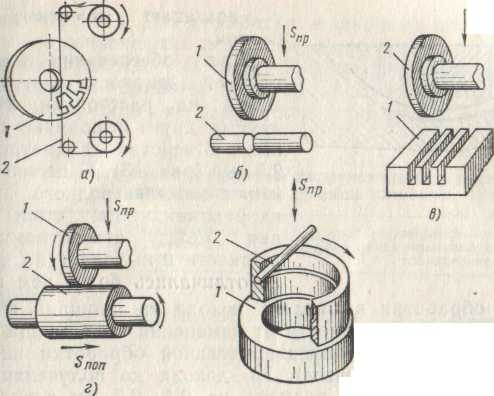

2-я схема. Взаимное перемещение обрабатываемой заготовки профилированного электрода-инструмента (рис. 11). При схеме возможны операции вырезания сложнопрофильных деталей (рис. 11, а) и разрезания заготовок 1 непрофилированными электродами 2 (рис. 11,6, в), электроэрозионного шлифования рис. 11, г) и растачивания (рис. 11,3).

Sпр

3-я схема. Сочетание перемещений заготовки 1 и профилированного электрода 2 (огибание или обкат). Этот метод редко применяют, но он позволяет получить деталь сложной формы при простой форме электрода-инструмента (рис. 12).

Обработка полостей штампов и пресс-форм. Операции по обработке полостей штампов и пресс-форм осуществляют на электроэрозионных копировально-прошивочных станках по схеме 1. Эти операции делят на операции по прошиванию отверстий и по образованию объемных трехмерных поверхностей (ковочных и вытяжных штампов, различных пресс-форм, объемных калибров т. д.). Перед обработкой заготовки устанавливают на станке и закрепляют зажимными устройствами. Тяжелые заготовки иногда не закрепляют. Инструмент устанавливают и закрепляют с помощью зажимных устройств и магнитных патронов или выверяя по разметке с помощью отсчетных микроскопов.

рис. 12 Схема формирования обкатыванием:

рис. 12 Схема формирования обкатыванием:1-заготовка; 2-электрод-инструмент; Sпр, Sкр- направление подачи.

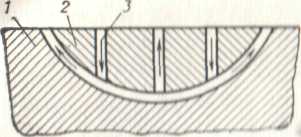

Для обеспечения циркуляции рабочей жидкости в теле инструмента на расстоянии 20-40мм друг от друга выполняют специальные отверствия диаметром 1,2-2,5мм (рис. 13). С целью стабилизации межэлектродного промежутка рекомендуется, чтобы расстояние между отверстиями входа жидкости и выхода (или контуром )не отличались более чем в два раза.

Р

ис. 13. Схема обработки штампов:

ис. 13. Схема обработки штампов:1-заготовка; 2-электрод-инструмент; 3-канал для циркуляции рабочей жидкости.

Режим обработки выбирают, исходя из площади обработки, и изменяют его в зависимости от изменения этой площади в процессе обработки. После предварительной обработки инструмент заменяют новым (чистовым). Не доходя до получения окончательного вертикального размера на 0,4-0,5 мм электрические режим «смягчают». Окончательную обработку ведут на чистовых высокочастотных режимах. Эти режимы определяют по необходимой шероховатости поверхности. Иногда используют более удобный показатель интенсивности процесса — линейное перемещение электрода-инструмента. При правильном электрическом режиме для поверхности площадью 200—250 см2 эта скорость лежит в пределах от 0,3 до 0,6 мм.

Для обеспечения необходимых размеров детали на черновых и получистовых режимах производят коррекцию размеров инструмента на величину 2 (a+Zmin), где a — величина зазора; Zmin — минимальный припуск для следующего перехода.

Крупногабаритные штампы получают многоконтурной обработкой заготовок на электроэрозионных станках инструментом, состоящим из изолированных друг от друга секций, соединенных с параллельно работающими генераторами импульсов. На поверхности заготовок могут остаться небольшие буртики высотой 1—2 мм, которых не будет, если инструменту придать осциллирующее движение. Ширину изолирующих зазоров принимают равной двум межэлектродным зазорам.

Эффективность внедрения твердосплавных штампов, в условиях массового производства высокая, поскольку такой штамп заменяет около 20 стальных. Износ инструмента при электроэрозионной обработке твердых сплавов достигает 20—70%, поэтому для достижения необходимой точности следует корректировать поверхность инструмента с учетом ожидаемого износа либо применять несколько инструментов, приближая заготовку к заданной форме. При массовом производстве деталей не очень высокой точности для обработки твердосплавных вставок высадочных штампов можно использовать в качестве электрода-инструмента уже обработанную деталь. Для обработки чеканочных штампов, имею несколько сочлененных поверхностей, применяют разнотипные электроды-инструменты. В табл. 9 приведена эффективность электроэрозионной обработки инструментальной оснастки и получаемая точность. При необходимости получения в штампах и пресс-формах глянцевых формообразующих поверхностей обработку на режимах, обеспечивающих высоту микронеровностей

1,25 мкм, а затем их полируют механическим способом.

Таблица 9

Эффективность и точность получения оснастки электроэрозионным способом.

| оснастка | Размеры обрабатываемых заготовок | Точность размеров, мм | Эффективность применения электроэрозийной обработки |

| Ковочные штампы Мелкие Средние Крупные Пресс-формы: Мелкие Средние Мелкий и средний высадочный инструмент Литьевые формы: Мелкие Средние Вытяжные штампы | До 100*100 >> 400*400 Св.400*400 До 100*100 >> 300*300 - До 100*100 >> 500*500 >> 1200*1200 | 0,05-0,1 0,1-0,2 0,2-0,8 0,02-0,05 0,05-0,10 0,02-0,05 0,05-0,10 0,20-0,80 0,20-0,80 | Сокращение слесарно-доводочных работ на 30-40%. Повышение стойкости оснастки на 40%. Снижение трудоемкости обработки в 2-5 раз Снижение трудоемкости обработки в 2-5 раз Снижение трудоемкости изготовления форм на 20-30% Снижение трудоемкости в 1,5-2 раза |

Обработка элементов рабочих колес турбин и насосов. Рабочие колеса паровых и газовых турбин, а также некоторых работающих в очень тяжелых условиях, изготовляют из труднообрабатываемых материалов (коррозионностойких сталей,

жарочных сплавов, тугоплавких материалов и т. п.). Особенно трудоемкая операция механической обработки межлопаточных каналов аэродинамического профиля. Электроискровая обработка позволяет легко преодолеть эти трудности. Если лопатки установлены по периметру диска (или ротора), то для обработки его устанавливают на оправке делительного приспособления, фиксируя при обработке каждого канала и последовательно поворачивая последующих каналов. Фасонную поверхность получают копированием конфигурации электрода-инструмента, который изготовляют в виде обратного отображения полости канала, но с меньшими размерами по нормали к точкам обрабатываемой поверхности. Обработку ведут электродами марок ЭЭГ или МПГ.В оптимальном режиме скорость внедрения инструмента составляет 0,5-2мм/мин. Обработку ведут последовательно на черновом и чистовом режимах, используя изношенный на чистовом режиме инструмент для черновой новой обработки. Если лопатки расположены на торце диска (рис 14,а), то электроэрозионную обработку производят инструментом (рис 14,б), набранным из секций или изготовленным монолитным, формируя одновременно все каналы.

рис. 14.рабочее колесо насоса, обработанное на электроэрозионном станке, и электрод-инструмент

рис. 14.рабочее колесо насоса, обработанное на электроэрозионном станке, и электрод-инструментПрошивание окон, щелей и отверстий. Прошивание окон, щелей и отверстий выполняют на универсальных электроэрозионных станках. К этим операциям относится прошивание окон в матрицах штампов, узких щелей в литейных формах, отверстий в электромагнитах, криволинейных отверстий, каналов в корпус машин и гидроаппаратуры, глубоких отверстий малого диаметра.

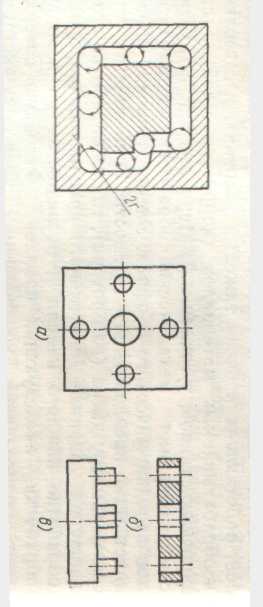

Электроэрозионный метод позволяет обрабатывать элементы вырубных штампов из закаленных заготовок. Особенностями прошивания отверстий в штампах является необходимость точного сопряжения контура матрицы и пуансона, а также уменьшения влияния обратной конусности. Уменьшение конусности прошиваемого отверстия со стороны рубящей кромки матрицы достигается применением многоступенчатых электродов-инструментов, отсосом рабочей жидкости, смещением инструмента в сторону рабочей поверхности окна или приданием инструменту орбитального движения (рис. 15). При этом методе обработки межэлектродный зазор увеличивается на величину 2r, благодаря чему улучшаются условия удаления из зазора продуктов эрозии. Обработка поверхности заготовки производится различными участками электрода-инструмента, благодаря чему точность и качество обработанной поверхности повышается.

Контур обработанного отверстия является по отношению к кривой, по которой перемещается центр планетарного движения электрода-инструмента. Существующее оборудование позволяет получить зазор 0,03—0,08 в сопряжении пуансона и матрицы. На прецизионных станках возможно обеспечение зазора 0,01—0,02 мм. Шероховатость поверхности Ra = 1,25-2,5 мкм.

Рис 15

Для обеспечения более точного совпадения сложнофасонных профилей пуансона и матрицы применяют следующий технологический прием. Электрод-инструмент представляет собой пластинку толщиной 5 мм (рис. 16,6), с его помощью из твердосплавной заготовки изготавливают пуансон (рис. 16,в). Затем с помощью

пластины делают пуансон-электрод, который используют для изготовления матрицы (рис. 16,а). Таким образом, в качестве электрода-инструмента для изготовления пуансона и служат один и тот же инструмент, поэтому ошибки, которые были заложены в нем при изготовлении, полностью переносятся на промежуточный электрод-инструмент и матрицу. Точность сопряжения деталей повышается. Для обеспечения минимального зазора между пуансоном и матрицей пуансон можно делать более высоким, чем это требуется, а затем часть его снять.

Глухие отверствия выполняют за несколько переходов, производя замену электродов и последовательно «смягчая» режимы обработки, заканчивая обработку доводочным режимом.

электроэрозионным способом прошивают щели шириной 0,4-0,8мм, глубиной до 20 мм или щели шириной 2,5—10 мм, глубиной до 100 мм. Для обеспечения удаления продуктов эрозии из межэлектродного промежутка электрод-инструмент делают | Т-образной формы или уменьшают толщину хвостовой части по рабоче:й частью на несколько десятых долей миллиметра. Прошивания щелей составляет 0,5—0,8 мм/мин, шероховатость обработанной поверхности до Rа = 2,5 мкм.

Получить отверствия в постоянных магнитах механическим практически невозможно из-за высокой твердости (HRC) магнитных материалов. Отверстия диаметром 3-10 мм в магнитных материалах получают прошиванием на универсальных электроэрозионных станках. Средняя производительность при прошивании, например, отверстия диаметром 6,5 мм в сплаве ЮНДК35К5 составляет 20—25 мм3/мин (при подаче около 0,5 мм/мин). Высота микронеровностей обработанной поверхности Ra=40-20 мкм, глубина измененного слоя 0,06—0,2 мм в зависимости от режима обработки.

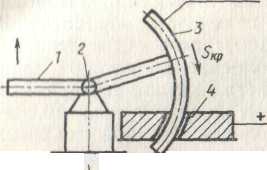

На рис.17 приведена схема прошивания криволинейного отверствия. Для выполнения этой операции шпиндель станка через предающийся вокруг оси 2, связан с криволинейным электродом-инструментом 3, который при повороте внедряется в заготовку 4, образуя в ней криволинейное отверстие.

Рис. 17. Схема прошивания криволинейного отверстия

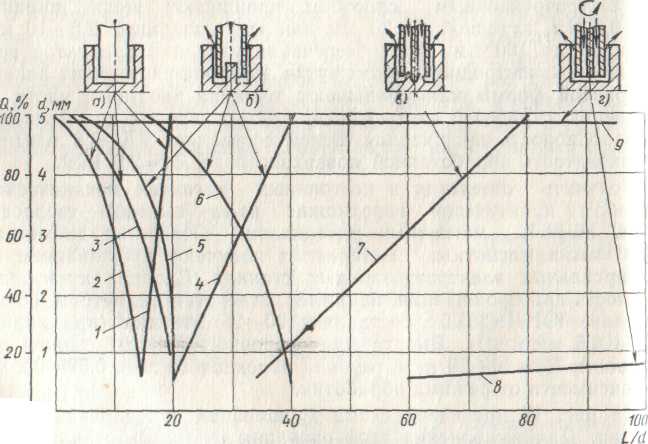

Большой практический интерес представляют возможности обработка глубоких цилиндрических отверстий. Здесь получение отверстия возможной глубины и заданного диаметра зависит от вида электрода-инструмента обеспечивающего ту или иную интенсивность обмена рабочей среды в межэлектродном промежутке. При прошивании отверстия сплошным электродом (рис. 18, а) предельная глубина их характеризуется кривой 1. Кривая 2 характеризует относительное снижение производительности Q обработки (по сравнению с начальной) для электрода диаметром d=Q,5 мм , а кривая 3 — для электрода диаметром d=5 мм.

Применяя трубчатый электрод и производя прокачку рабочей жидкости (рис. 18,6), удается повысить предельную глубину L обработки (кривая 4). Относительное снижение производительности при обработке отверстий трубчатым электродом диаметр 0,5 мм характеризуется кривой 5, а электродом диаметром 5 мм кривой 6. Кривая 7 определяет предельную глубину отверстия при обработке с прокачкой рабочей жидкости и установке внутри трубчатого электрода пластины (рис. 18, в), уменьшающей поперечное сечение остающегося внутри электрода стержня.

Рис 18. Схемы прошивания глубоких отверстий и технологические характеристики .

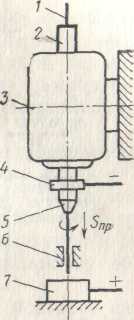

Рис. 19.электроискровая обработка глубоких отверстий вращающимся электродом-инструментом:

1-проволка-электрод; 2—вал электродвигателя; 3— электродвигатель; 4-контактное кольцо; 5 — патрон; 6 — кондуктор, направляющий движение вращающегося электрода; 7 — обрабатываемая заготовка.

Отверстие практически неограниченной глубины можно получать, сообщая этому вращение (рис. 18, г, кривая 8), так как пластина полностью разрушает внутренний стержень. Производительность обработки при этом сохраняется постоянной (рис. 18, кривая 9). Схема установки для обработки вращающимся электродом показана на рис. 19. Частота вращения электрода-инструмента около 100 об/мин.При прошивании отверстий диаметром и глубиной в несколько сотен миллиметров можно использовать лишь способ, показанный на рис. 18, г. При этом элемент, расположенный внутри электрода-инструмента, изготовляют с квадратным, треугольным или прямоугольным сечением. Электрод может быть и пустотелым.

Отверствия диаметром менее 0,1 мм при электроэрозионной обработке получают электродом из вольфрамовой проволоки, покрытой слоем меди. Медная оболочка увеличивает жесткость инструмента, обеспечивает возможность закрепления электрода на станке. Для обеспечения высокой точности (несколько мкм) и шероховатости обработанной поверхности Ra = 0,16-0,32 мкм ведут на мягких режимах при напряжении 20—50 В при энергии импульса 2,5—12 мкДж.

При расчетах диаметра электрода и оптимальной длины его вылета можно пользоваться табл. 10. При обработке отверстий электродом с медным покрытием рабочую часть освобождают от покрытия электрохимическим методом.

Таблица 10

Выбор диаметра электрода и длины вылета при обработке отверстий малого диаметра

| Диаметр, мкм | Оптимальная длина вылета, мм | Диаметр, мкм | Оптимальная длина вылета, мм | ||

| Получаемого отверствия | Электрода-инструмента | Получаемого отверствия | Электрода-инструмента | ||

| 20-30 25-35 35-45 | 15 20 30 | Менее 0,8 1,0 1,2 | 45-55 55-65 65-75 | 40 50 60 | 1,5 1,8 2,0 |

Время обработки, например, отверстий диаметром 0,02-0,04 мм в твердом сплаве ВК8 вольфрамовым электродом при глубине прошивания 0,3 мм составляет около 4,5 мин.

±

Прецизионная обработка позволяет получить точность 0,003 мм.