«Библиотека станочника»

| Вид материала | Книга |

- Библиотека Хельсинского Университета была написана небольшая статья, 63.53kb.

- Инструкция по охране труда при выполнении, 437.7kb.

- Городских библиотек, 1814.45kb.

- «Металлообрабатывающие станки и комплексы», 14.41kb.

- Библиотека Альдебаран, 2189.93kb.

- Нейшем "Автор" с одной стороны, и Научная медицинская библиотека Ярославской государственной, 39.73kb.

- Библиотека православной культуры, 94.2kb.

- РосБизнесКонсалтинг Список онлайн-библиотек экономической тематики, 63.04kb.

- 1. Александрова Т. Домовенок Кузька…(с продолжениями), 69.48kb.

- Министерства Российской Федерации по делам печати и телерадиовещания Диссертации Библиотека, 617.88kb.

УЛЬТРАЗВУКОВАЯ ОБРАБОТКА МАТЕРИАЛОВ 1. УЛЬТРАЗВУКОВЫЕ КОЛЕБАНИЯ

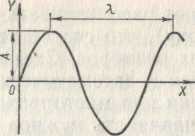

Ультразвуковыми называются упругие колебания материальной среды с частотой, превышающей верхний предел слышимости человеческого уха (св. 18 000 Гц). Ультразвуковая энергия передается в виде волны, которую на графике можно представить гармонической кривой (рис. 55). Здесь по оси абсцисс отложено расстояние по направлению распространения волны, а по оси ординат — смещение частиц от их первоначального положения. Основными причинами, характеризующими гармонические колебания, являются: X — длина волны, расстояние между двумя смежными точками, находящимися в одной фазе; А — амплитуда колебаний, на большее смещение колеблющейся точки от положения равновесия — частота колебаний, число колебаний в единицу времени; Т\ период колебаний, время распространения волнового движения на расстояние, равное длине волны в секундах или долях секунды. Период колебаний Т является величиной, обратной частоте.

Рис. 55. График волнового движения

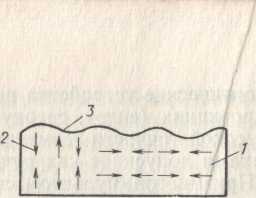

Рис. 56. Виды ультразвуковых волн:

Рис. 56. Виды ультразвуковых волн:1 — продольные; 2 — поперечные; 3 — поверхностные

Скорость распространения звуковых волн С связана с длиной волны и частотой колебаний

Малые длины волн дают возможность ультразвуку распространяться в средах направленными пучками, получившими название ультразвуковых лучей. Ультразвуковые лучи получают увеличением частоты колебаний. Так, например, при частоте колебаний 100 кГц в твердом теле длина волны будет около 4 см. При волновом движении материальной точки в каждый момент времени частица обладает определенным значением смещения, скорости ускорения. В момент времени t мгновенное значение смещения=As\na>t, где со — круговая частота 2я/, т. е. число колебаний время 6,28 с.

Скорость колеблющейся частицы vT=A(dcosa)t, ускорение а, = соМ sin (ot — Лео2.

Ультразвуковые волны могут распространяться в любых упругих средах: жидких, твердых и газообразных. Различают три ультразвуковых волн — продольные, поперечные и поверхностные (рис. 56). В твердых телах могут распространяться волны всех трех видов, в жидких и газообразных — лишь продольные.

Если к какому-нибудь твердому телу приложить силу, то в ней произойдут деформации, т. е. некоторое смещение одних частиц отношению к другим. В результате может измениться как объем так и форма тела. Таким образом, твердые тела обладают только объемной упругостью, но и упругостью формы. Поэтому твердых телах наряду с нормальными могут возникать и касательные напряжения сдвига, а вместе с ними и поперечные волны. При воздействии механической силы на газы и жидкости происходит

лишь изменение объема, форма же остается без изменения и зависит от формы сосуда, в котором они находятся. Таким образом, в жидкости или газе не могут возникать касательные напряжения и они обладают только объемной упругостью.

Скорость распространения продольных волн в стержнях постоянного сечения, наибольший поперечный размер которых меньше длины волны, определяется по формуле

де Е — модуль Юнга; р — плотность материала.

Скорость распространения продольных волн в стальном стержне равна 5170 м/с, в воде 1494 м/с, в воздухе 331 м/с.

В более толстых стержнях сказывается эффект поперечного сжатая— увеличение инерции в результате радиальных колебаний, это вызывает уменьшение скорости распространения продольных волн. Скорость распространения ультразвуковых волн в таких стержнях определяют по более сложным зависимостям. Скорость распространения продольных волн в стальном стержне длиной 12 см зависит от радиуса г

г, см. С. м/с

| R,см 0,5 2 5 10 15 20 С,м\с 5050 5020 4880 4410 3890 3380 |

Скорость распространения продольных волн значительно больше скорости распространения поперечных волн —"опер = 0,63.

Распространение ультразвуковых волн в твердых телах сопровождается потерями энергии на внутреннее трение, теплопроводность и упругий гистерезис. Потери энергии зависят от физико-механических свойств и структуры материала, а также от частоты колебаний.

Относительное значение потерь энергии для некоторых материалов: алюминий отожженный — 0,015; титан отожженный — 0,14; сталь отожженная — 0,8; медь отожженная—1,1; стекло — 2,0; каучук — 200. Алюминий и титан имеют малые потери и обладают высокими акустическими свойствами, однако не все материалы пригодны для изготовления инструмента и деталей волноводов ультразвуковых установок. Так, алюминий и его сплавы имеют низкую прочность при статических и динамических нагрузках.

Когда ультразвуковая волна попадает на границу раздела между двумя средами, то часть звуковой энергии из первой переходит во вторую, а часть энергии отражается обратно. При этом распределение энергии между перешедшей в другую среду и отраженной от нее зависит от соотношения акустических сопротивлений данных сред. При нормальном падении плоской волны коэффициент отражения Ко представляющий собой отношение интенсивности в отраженной и падающей волнах.

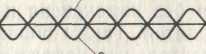

Рис. 57. Схема образования стоячей волны

Для стали и латуни потеря энергии ультразвуковой волны при отражении от второй среды (латуни) составляет 1,9%. Для стали и воды потеря энергии составляет 88%. При движении ультразвуковой волны из стали в воздух отражается 99,96% энергии.

Когда ультразвуковая волна при своем распространении отразится от какой-либо поверхности тела, имеющего другую плотность, она сложится с прямой волной. Взаимное наложение бегущих 1 (рис. 57) и отраженных волн 2 создает так называемую стоячую волну, играющую весьма важную роль в ультразвуковой технике. Те места, где амплитуда обеих волн (прямой и обратной) равна нулю, называются узлами стоячих волн, а места, где ампли туда максимальна, — пучностями.

2. КИНЕМАТИКА УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ

Для любого процесса резания, в том числе и ультразвукового сопровождающегося скалыванием мельчайшей стружки, необходимо различать два движения: главное — движение резания и вспомогательное — движение подачи. При размерной ультразвуковой обработке главным движением надо считать продольные колебания инструмента с ультразвуковой частотой, которые являются источником энергии абразивных зерен. Рабочий ход совершается при перемещении инструмента вниз, холостой ход — при перемещении инструмента вверх.

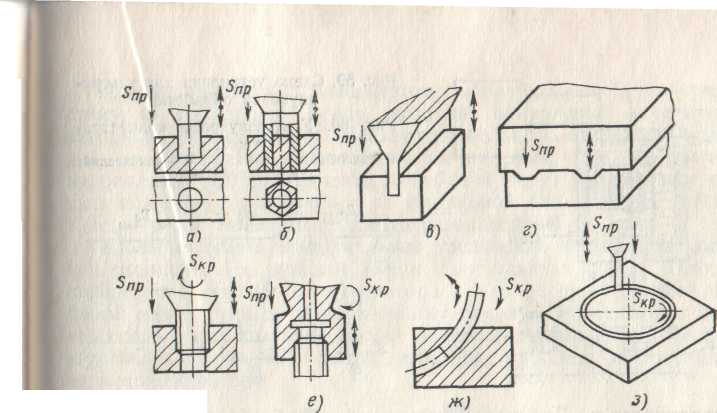

Рис. 58. Схемы ультразвуковой обработки при использовании комбинации подач:

а, б — обработка отверстий; в, г — обработка пазов и направляющих; д — обработка внутренней резьбы; е — обработка наружной резьбы; ж-—обработка отверстия с криволинейной осью; 3 — обработка криволинейных кольцевых пазов

Для применяемых диапазонов частот и амплитуд колебаний инструмента скорость главного движения при размерной ультразвуковой обработке находится в достаточно широких пределах 0,6—6 м/с. Максимальная скорость колебания в 1,5 раза больше, чем средняя. Например, при f = 20 кГц и Л = 0,03 мм скорость-главного движения составляет 2,4 м/с, максимальная скорость-3,8 м/с.

Вспомогательные движения — движения подачи при ультразвуковой обработке — могут быть различными: продольная подача — snp, поперечная подача — snOn и круговая подача — sKP, в зависимости от вида движения заготовки или инструмента. В зависимости от вида подачи или комбинации подач, а также профиля в продольном и поперечном сечении инструмента можно осуществлять различные операции ультразвуковой обработки (рис. 58).

Наибольшее промышленное применение получили процессы: ультразвукового сверления, прошивания и резания, имеющие предельно простую кинематику—главное колебательное движение ш продольную подачу.

3. ИСТОЧНИКИ ЭНЕРГИИ ИНСТРУМЕНТА ПРИ УЛЬТРАЗВУКОВОЙ ОБРАБОТКЕ.

Источником колебательной энергии инструмента является достаточно мощный, обычно ламповый, генератор тока высокой частоты. Электрические колебания превращаются в механические в специальных устройствах, называемых преобразователями или вибраторами. При этом электрическая энергия преобразуется в энергию упругих колебаний так, что вибратор попеременно удлиняется и укорачивается. Для целей размерной обработки принципиально могут быть применены преобразователи двух типов: пьезоэлектрические и магнитострикционные. Для станков промышленного типа, работающих в диапазоне частот /=16-М0 кГц, наиболее целесообразно применение магнитострикционных вибраторов. Эти вибраторы обладают следующими основными преимуществами перед пьезоэлектрическими вибраторами: имеют значительную большие величины относительных деформаций, т. е. амплитуду, больший срок службы, большую прочность; значительно менее чувствительны к температурным воздействиям, небольшое значение полного электрического сопротивления и поэтому не требуют высоких напряжений.

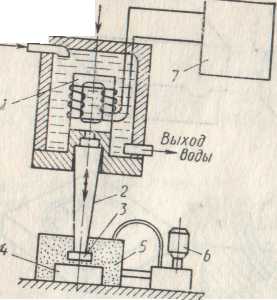

Рис. 59. Схема установки для ультразвуковой обработки

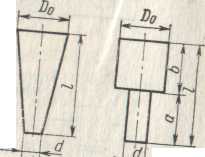

Рис. 60. Ультразвуковые концентраторы:

а — экспоненциальный; б — конический; в — ступенчатый

При ультразвуковой обработке в магнитострикционных преобразователях используется эффект продольной магнитострикции, заключающийся в изменении длины стержня из ферромагнитного материала, помещенного в магнитное поле. Наибольшей магнитострикцией обладают железокобальтовые сплавы (альфер) и никель.

Амплитуда получаемых в вибраторных ультразвуковых колебаний обычно оказывается недостаточной для осуществления обработки резанием. Поэтому к торцу колеблющегося преобразователя присоединяется концентратор, представляющий собой акустический волновод.

Принципиальная схема установки для обработки ультразвуковыми колебаниями абразивных зерен показана на рис. 59. Магнитострикционный преобразователь 1 связан с концентратором 2, к концу которого присоединен инструмент 3 воздействующий на абразивные частицы суспензии 5. В заготовке 4 обрабатывается отверстие, копирующее форму и размеры (в сечении) инструмента. Суспензию 5 подают в ванну насосом 6. Электрический высокочастотный ток к преобразователю подается от генератора 7. При работе установки преобразователь охлаждают проточной водой.

Преобразователь и концентратор образуют колебательную систему, к выходному концу которой приложена акустическая нагрузка. Чтобы получить достаточно большую амплитуду колебаний, преобразователь выполняют резонансным, т. е. его размер № вправлении распространения колебаний берут равным или кратным половине длины волны на выбранной для работы частоте. Концентратор также выполняется резонансным.

Чтобы получить максимальное увеличение амплитуды колебаний, концентратор должен иметь специальную форму. Площадь поперечного сечения концентратора вдоль распространения колебаний изменяется по определенному закону. Применяют в основном концентраторы трех типов: экспоненциальные, конические и ступенчатые (рис. 60). Закон изменения площади экспоненциального концентратора

g"f x F* = FJ* C .

где Fx — площадь сечения экспоненциального концентратора на? любом уровне х\ Fo — площадь сечения, соответствующая диаметру Do; х — координата центра площади сечения от торца с диаметром Do; e — основание натуральных логарифмов.

При ультразвуковой обработке важно оценить величину усиления концентратора. Эффективность применения концентратора характеризуется коэффициентом усиления амплитуды или коэффициентом концентрации Ку. Для экспоненциального концентратора

/Су = —— = 1/ ——, т. е. равен отношению верхнего диаметра концентратора к нижнему. Для ступенчатого симметричного концентратора /Су = —£-. сР

Большое распространение получили экспоненциальные и ступенчатые концентраторы, что объясняется простотой их расчета большой эффективностью и конструктивной простотой. Резонансную длину экспоненциального концентратора можно определять, из выражения

где п — число полуволн, укладывающихся в волноводе, для основной частоты п—\; 1пв — длина полуволны при данной частоте. Максимально возможное значение Do и минимальное значение ограничены следующими зависимостями:

Коэффициент усиления концентратора зависит от отношения длины каждого из звеньев к общей длине концентратора. Исследования показывают, что наибольший коэффициент усиления будет при равенстве звеньев а = Ь (рис. 60).

Сравнивая экспоненциальный и ступенчатый концентраторы, можно отметить, что ступенчатый концентратор обеспечивает большее усиление. Однако это различие имеет место лишь при незначительной нагрузке. С увеличением нагрузки коэффициент усиления ступенчатого концентратора быстро падает, приближаясь в пределе к коэффициенту усиления экспоненциального концентратора. Ступенчатый концентратор имеет очень острую кривую резонанса, поэтому требует тщательной настройки, он чувствителен к влиянию нагрузки на его колебательный режим. Кроме того, в нем возникают большие концентрации напряжений, которые при некоторых условиях могут нарушить целостность волновода в переходных сечениях. К положительным свойствам ступенчатого концентратора относится простота изготовления. Существенное преимущество экспоненциального концентратора в том, что при работе ша нагрузку он меньше, чем другие концентраторы, меняет свой колебательный режим.

4. МЕТОДЫ И ТЕХНОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ УЛЬТРАЗВУКОВОЙ РАЗМЕРНОЙ ОБРАБОТКИ МАТЕРИАЛОВ

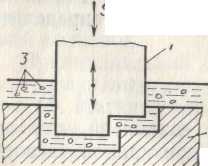

Большое распространение получил метод размерной ультразвуковой обработки твердых и хрупких материалов несвязанным абразивом, зерна которого получают энергию от инструмента, совершающего колебательные движения. Разрушение обрабатываемого материала в этом случае происходит главным образом за счет ударного действия инструмента на частицы абразива. Колеблющийся инструмент, ударяя по абразивным зернам, сообщает им энергию. Абразивные зерна, ударяя по заготовке, откалывают небольшие частицы материала заготовки. На рис. 61 показана принципиальная схема процесса. Инструмент совершает колебания с ультразвуковой частотой (16—30 кГц) и небольшой амплитудой (0,01—0,06 мм). В рабочую зону подается взвешенный в жидкости абразив 3. Зерна подмена постепенно производят обработку

щей суспензии заготовки 2. В качестве абразива обычно применяют карбид бора, в качестве жидкости — воду. Относительно высокая производительность ультразвуковой обработки, несмотря на ничтожно малую производительность каждого единичного удара, обусловлена большой частотой колебаний инструмента большим числом зерен, одновременно движущихся с ускорением (20 000—100 000 зерен на.см2).

Рис. 61. Схема обработки материалов ультразвуком в среде абразивонесущей суспензии

Съем материала происходит в основном с площадок, расположенных перпендикулярно к направлению колебания инструмента. Ультразвуковой способ обработки представляет собой сложный комплекс процессов, однако в основном съем материала происходит вследствие прямого удара зерен абразива об обрабатываемую деталь.

Производительность размерной ультразвуковой обработки можно оценить величиной подачи инструмента Sup, объемным и удельным съемом материала.

Средняя подача инструмента при обработке неглубоких отверстий без вывода инструмента для заполнения полости абразивом

Средний минутный съем обрабатываемого материала Qv =

npF, где F — площадь поперечного сечения инструмента.

При обработке глухих отверстий и полостей сплошным инструментом наиболее целесообразен критерий Qv, а при сквозной обработке производительность удобнее характеризовать величиной минутной подачи snp. Величина подачи snp численно равна удельной производительности ультразвуковой обработки. Под удельной производительностью понимают объем обрабатываемого материала, снятый единицей рабочей поверхности инструмента в единицy времени, т. е. отношение Qv к F. Производительность ультразвуковой обработки зависит от следующих основных факторов: физико-механических свойств обрабатываемого; материала, ампли-гуды и частоты колебаний, статической нагрузки между инструментом и заготовкой, вида абразива, концентрации суспензии и способа ее подачи в зону обработки, площади инструмента и его износа, материала инструмента.

Все материалы, обрабатываемые ультразвуковым методом, условно можно разделить на три основные группы. К первой группе относятся такие материалы, как стекло, керамика, алмаз, кремний и др., имеющие при обработке характер хрупкого разрушения Ультразвуковой метод обработки наиболее эффективен при обработке именно этой группы материалов. Сюда относятся: изготовление деталей из стекла и кварца в оптической и радиоэлектронной промышленности; изготовление деталей из полупроводников; обработка алмазов из синтетических камней.

Ко второй группе материалов относятся жаропрочные и твердые сплавы, закаленные стали и др. При обработке этих материалов под действием абразивных зерен наряду с упругими происходят и микропластические деформации. Чем большую роль играли пластические деформации, тем хуже обрабатывается материал ультразвуковым способом. Лучше других обрабатываются твердые сплавы. В этих случаях ультразвуковую обработку применяют для изготовления вырубных штампов и высадочных матриц, профилирования и затачивания твердосплавного инструмента. Ультразвуковая обработка материалов этой группы не всегда целесообразна.

К третьей группе относятся мягкие стали, медь, свинец и др. При ультразвуковой обработке таких материалов почти вся работа абразивных зерен расходуется на микроскопическую деформацию поверхностных слоев. Разрушение материала почти не наблюдается. Поэтому ультразвуковая размерная обработка абразивом, получающим колебательную энергию от инструмента, для третьей группы неприменима.

Как было показано, акустические параметры — частота и амплитуда колебаний — определяют скорость главного движения. Производительность ультразвуковой обработки в известных пределах линейно возрастает с увеличением скорости главного движения.

Таким образом, производительность обработки может быть повышена увеличением амплитуды и частоты колебаний. При более точном анализе влияния амплитуды колебаний инструмента на производительность следует учитывать отношение двойной ампли туды 2А и среднего размера абразивного зерна d3. Оптимальное отношение

2А/ d3=0,6-0,8

Статическая нагрузка (сила подачи, обеспечиваемая акустической головкой) оказывает существенное влияние не только на величину ударных импульсов сообщаемых абразивным зернам, но и на состояние зерна, а также на концентрацию абразивной суспензии под торцом инструмента.

| | | |

| г | V' | |

| | 2 | |

| / *<• | N — | |

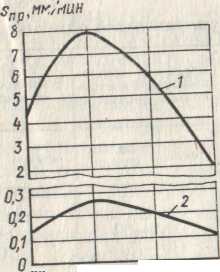

Рис. 62. Зависимость продольной подачи инструмента при ультразвуковой обработке от силы подачи Р и диаметра обработки d при обработке стекла:

Рис. 63. Зависимость скорости обработки от величины зернистости абразива:

1— обработка специальной керамики; 2 — обработка сплава ВК8

При ультразвуковой обработке наблюдается некоторое оптимальное значение давления инструмента на заготовку, при котором производительность максимальная (рис. 62). При постоянной амплитуде колебаний и давлении инструмента максимальная производительность достигается при некоторой оптимальной зернистости абразива (рис. 63). Оптимальная зернистость при различных амплитудах находится в пределах 90—120 (размеры зерна 180— 150 мкм). С повышением концентрации абразива до определенного значения наблюдается рост производительности вследствие увеличения количества зерен под инструментом и достаточно благоприятных условий циркуляции абразива в рабочей зоне. Оптимальные условия обеспечиваются при концентрации, равной 25—50%, или при весовом отношении абразива к воде от 1 : 1 до 1 :2 (рис. 64). При дальнейшем увеличении концентрации абразива суспензия становится очень густой и свежие зерна абразива взамен изношенных поступают в зону обработки недостаточно интенсивно.

Качество поверхности при ультразвуковой обработке зависит от зернистости абразива, физико-химических свойств обрабатываемого материала, амплитуды колебаний, шероховатости поверхности инструмента, типа жидкости, несущей абразив. Технологические характеристики, получаемые при этом методе ультразвуковой обработки, показаны в табл. 27.

Абразивонесущим инструментом обрабатывают сквозные и глухие отверстия в деталях из керамики, ситалла, в кристаллах кварца, синтетических камнях и т. д. глубиной до 15 диаметров, производят фрезерование глухих канавок. Этот метод отличается высокой производительностью и точностью (табл. 28). Процесс ультразвукового фрезерования алмазным инструментом глухих канавок включает элементы ультразвуковой обработки, алмазного шлифования и фрезерования инструментом типа концевой фрезы. Использование ультразвука при алмазной обработке глухих отверстий повышает производительность в 8—10 раз, а износ инструмента снижается в 3—4 раза. Оптимальное значение амплитуды, обеспечивающее максимальную производительность и срок службы инструмента, составляет 10—12 мкм. При ультразвуковом алмазном фрезеровании пазов изменение амплитуды в пределах 0—15 мкм приводит к росту производительности в 2,5—2,8 раза; наиболее высока она при амплитуде 3—8 мкм.

Таблица 27

Технологические характеристики ультразвуковой обработки

| Параметры | Обработка с помощью абразивонесущей суспензии деталей из | Обработка абразивонесущим инструментом деталей из | Ультразвуковая электрохимическая обработка деталей из | |||

| стекла | твердого сплава | стекла | твердого сплава | стекла | твердого сплава | |

| Диаметр d обрабатываемых отверстий, мм Глубина отверстий Удельная производительность, мм3/(минкВт), не более . Скорость внедрения инструмента, мм/мин, не более . Линейный износ инструмента, | 0,1—80 (5—10) d 4000 10 2,5—3 | 40 0,1—0,2 | 0,8—50 (10—15) d 16000 100 0,1— 0,2 | - - | 2—80 (2-5) d - - - | 300 0,7—1 5—6 |

Износ инструмента минимален при амплитуде 5—8 мкм (0,012%), что в 6 раз меньше, чем при обычном фрезеровании.

Ультразвуковая электрохимическая обработка абразивонесущим электролитом отличается наибольшей производительностью при относительно небольшом износе инструмента. Обработка осуществляется на основе электрохимического анодного растворения заготовки одновременным удалением продуктов растворения при подаче в рабочий зазор абразивонесущего электролита и воздействии на его ультразвуковых колебаний инструмента. Этот вид обработки пользуется в основном как черновой при изготовлении деталей твердосплавного материала. Технологические характеристики года показаны в табл. 27.

Таблица 28

Эффективность ультразвукового алмазного фрезерования

| Материал обрабатываемой детали | Производительность мм³/МИН | Подача, мм/мин | Износ инструмента ,% | Шероховатость Rа (на дне паза), мкм |

| Оптическое стекло К8 Стекло ТФ-3 Ситалл СТЛ-7 Кварцевое стекло Гранит Керамика Минералокерамика ЦМ-332 Силицированный графит ПГ-50С | 5752 7602 6526 6428 5920 4500 2810 457,6 | 81 113 95 97 81 55 40 5,3 | 0,049 0,017 0,07 0,025 0,026 0,08 0,46 0,287 | 2,18 2,32 2,22 1,81 2,26 1,5 1,43 1,22 |

5. СТАНКИ И ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ УЛЬТРАЗВУКОМ

В настоящее время в Советском Союзе создано большое количество установок и станков для размерной ультразвуковой обработки. Для ультразвуковой размерной обработки разработана новая гамма копировально-прошивочных станков. В основу гаммы положены две универсальные базовые модели имеющие соответственно мощность генератора 0,1—0,4 и 1,6—2,5 кВт. На основе первой модели гаммы H;I стольного исполнения разработан станок мод. 4А771П повышенной точности, рассчитанный на работу с абразивной суспензией и алмазным инструментом. Он имеет вращающийся шпиндель и стол, перемещающийся по координатам. Станок предназначен для обработки отверстий, щелей и I фасонных полостей. Станок оснащен устройством для правки, микроскопом для контроля размеров инструмента и амплитуды его колебаний. На базе второй модели разработаны и серийно выпускаются станки мод. 4Д77 с индексом Э оснащены источниками4Д772Э, 4Д772К. Станки

технологического тока, что позволяет вести электрохимическую ультразвуковую обработку. Техническая характеристика станков мод. 4А771П и 4Д772 приведена в табл. 29. Ультразвуковой копировально-прошивочный станок мод. 4Д772К показан на рис. 65Кроме универсальных станков, разработан ряд ультразвуковые станков специального назначения для сверления алмазных и твердосплавных фильер, отверстий в камнях-самоцветах, резки пол> проводниковых материалов. Для обработки алмазных фильер серийно выпускается станок мод. МЭ-76, техническая характеристика которого приведена ниже.

Рис. 65. Ультразвуковой копировально-прошивочный станок

мод. 4Д772К

Техническая характеристика ультразвукового станка мод. МЭ-76

Диаметр обрабатываемого отверстия, мм 0,12—1,6

Диаметр стола, мм 15

Перемещение головки, мм, не более 120

Частота вращения шпинделя, об/мин 1000

Рабочий ход стола, мм 6

Сила подачи, Н 0,2—40

Резонансная частота, кГц 22 + 7,5%

Акустическая мощность, кВт 0,1

Амплитуда колебаний инструмента, мкм 20—30

Габаритные размеры станка (длина, ширина, высота) мм 1180x650x1450

Масса, кг 250

На базе станка мод. МЭ-76 разработан станок мод. МЭ-3:' для сверления алмазным инструментом отверстий диаметром 1-2 мм и глубиной до 30 мм в изделиях из камней-самоцветов со скоростью до 25 мм/мин.

При ультразвуковой обработке неметаллических материалов вращающимся алмазным инструментом на металлической связке удается существенно повысить точность обработки, снизить расход алмазов. Рекомендуемая концентрация алмазов в связке /С=100% (4,39 карата алмазов в 1 см3 алмазоносного слоя — около 25 % его объема). Наилучшие режущие свойства показывают инструменты на металлических связках Ml и М5-10 с алмазами марок А, САМ АCK. Шероховатость обработанной поверхности приведена в таблице 30.

Таблица 30

Шероховатость поверхности при ультразвуковом алмазном фрезеровании канавок

| Параметр | Шероховатость, мкм | |||

| 0,63 | 1,25 | 2,5 | 5,2 | |

| Подача Зернистость инструмента | 20 63/50—53/40 | - 160/125— 63/50 | 20—30 250/200— 160/125 | - 400/315— 250/200 |

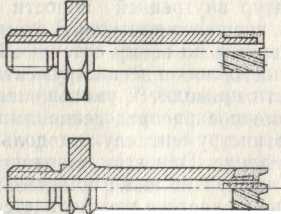

Алмазный инструмент для обработки пазов и глубоких отверстий представляет собой стержень длиной, кратной длине — полуволны, диаметром 3—15 -мм с каналом для подачи СОЖ (рис. 66). С помощью резьбового хвостовика он закрепляется в ультразвуковой головке.

рис. 66. Алмазный инструмент для ультразвуковой обработки пазов и глубоких отверстий

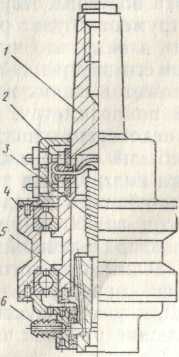

рис. 67. Устройство универсальной ультразвуковой головки:

— корпус подвижный; 2 — щетка; 3 — обмотка; 4 — корпус неподвижный; 5 — концентратор; 6 — штуцер

Для обработки материалов на существующих фрезерных станках разработана универсальная ультразвуковая головка мод. УЗВГ-4 (рис. 67), питаемая от серийного генератора УЗГ-3-0,4.

Инструмент для ультразвуковой обработки в абразивонесущей суспензии изготовляют из малоуглеродистых нетермообработанных сталей (сталь 20, сталь 35). Если инструмент изготовляют за одно целое с концентратором, то применяют стали с повышенным содержанием углерода, имеющие малые потери на внутреннее трение (стали 45, 45Х, 65Г и др.). Инструмент для образования отверстий малого диаметра изготовляют из сталей У8А. Точность изготовления инструмента должна быть высокой. Так, если точность операции имеет порядок 0,01—0,02 мм, то инструмент следует делать с точностью 0,005—0,008 мм. Шероховатость поверхности не ниже Ra = 0,634-1,25 мкм. При изготовлении инструмента необходим < учитывать его влияние на резонансную частоту и амплитуду колебаний. Так, например, увеличение длины и массы инструмента приводит к снижению резонансной частоты, а также к уменьшение амплитуды колебаний. Присоединение малой массы инструмент > (при площади инструмента меньше площади нижнего торца концентратора) приводит к увеличению амплитуды колебаний рабочего торца инструмента. Инструмент следует делать по возможности и полым, чтобы при сквозной прошивке он вырезал лишь часть материала. Желательно, чтобы контур внутренней полости такого инструмента повторял очертания внешнего контура. В этом случае износ инструмента будет равномерным по всему сечению. Необходимо иметь в виду, что чрезмерное облегчение инструмента путем увеличения его внутренней полости приводит к уменьшению жесткости и может вызвать неравномерное распределение амплитуды | колебаний по периметру. Чтобы инструмент служил дольше, eго делают с некоторым запасом по длине. При этом резонансная частота колебаний системы бывает несколько ниже номинальной. По мере износа инструмента резонансная частота увеличивается, а амплитуда колебаний сначала возрастает, а затем, пройдя резонансную частоту, начинает уменьшаться. Инструмент используют до тех пор, пока дальнейший его износ не снизит амплитуду колебаний до величины, при которой скорость обработки заметно упал или пока износ инструмента не начнет сказываться на точности обработки. Для ультразвукового станка средней мощности допустимое отклонение рабочей частоты от номинальной резонансной составляет 6%.

При проектировании нового инструмента целесообразно предусматривать припуск 3—5 мм на подгонку частоты. При подгонке 1асть припуска срезается, если резонансная частота головки с этим инструментом оказывается слишком низкой. При проектировании инструмента следует также учитывать боковую разбивку отверстия величина которой (0,06—0,36) мм зависит от размера зерна абразивива.

В процессе обработки необходимо обеспечить непрерывное перемещение инструмента (движение подачи), а также создать определенную статическую нагрузку между ним и заготовкой. Кроме того, при обработке глухих отверстий и полостей необходимо периодически выводить инструмент для заполнения полости свежим абразивом и удаления продуктов износа. Эти функции выполняет акустическая головка. Акустическая головка позволяет автоматически и вручную осуществлять необходимые перемещения шпинделя станка, поддерживает заданный режим работы. Приборы, устанавливаемые на акустической головке, позволяют определить, необходимую силу подачи.