«Библиотека станочника»

| Вид материала | Книга |

- Библиотека Хельсинского Университета была написана небольшая статья, 63.53kb.

- Инструкция по охране труда при выполнении, 437.7kb.

- Городских библиотек, 1814.45kb.

- «Металлообрабатывающие станки и комплексы», 14.41kb.

- Библиотека Альдебаран, 2189.93kb.

- Нейшем "Автор" с одной стороны, и Научная медицинская библиотека Ярославской государственной, 39.73kb.

- Библиотека православной культуры, 94.2kb.

- РосБизнесКонсалтинг Список онлайн-библиотек экономической тематики, 63.04kb.

- 1. Александрова Т. Домовенок Кузька…(с продолжениями), 69.48kb.

- Министерства Российской Федерации по делам печати и телерадиовещания Диссертации Библиотека, 617.88kb.

| ГЛАВА ВТОРАЯ ЛУЧЕВАЯ ОБРАБОТКА МАТЕРИАЛОВ 1. СВЕТОЛУЧЕВАЯ ОБРАБОТКА Светолучевую обработку материалов производят с помощью 1тических квантовых генераторов, называемых лазерами. Лазер способен создавать узкие направленные пучки видимого света, характеризующиеся чрезвычайно высокой плотностью тепловой энергии. Благодаря этому с помощью лазера можно выполнять ряд различных технологических операций, обработку сверхтвердых тугоплавких материалов (резание, сверление, сварка, плавление). Существуют три вида лазеров: твердотельные (кристаллические), жидкостные и газовые. Активные тела твердотельных лазеров являются сложными микросистемами, состоящими из ядер и электронов. Энергия относительного движения частиц твердых тел может принимать строго определенные значения, называемые уровнями энергии. Уровень с минимальной энергией является основным, остальные уровни-возбужденные. Если атому, находящемуся на основном уровне, сообщить дополнительную энергию (энергию «накачки»), То он может скачкообразно совершить переход с одного уровня энергии на другой — перейти на один из уровней возбужденного состояния. При переходе атома из возбужденного состояния на новый уровень атом излучает порцию энергии — квант света. Частота поглощаемого или излучаемого света определяется физическими константами активного вещества лазера. Широко используется кристаллический лазер на основе синтетического рубина в форме стержня, служащего резонатором, в котором возникает и формируется луч, испускаемый лазером. Простейшая схема кристаллического лазера показана на рис. 47. Рубиновый стержень 7 оснащается импульсной лампой 3, наполненной ксеноном и лампой вспыхивающей при импульсном разряде конденсатора источника питания 4 (источника энергии накачки). По торцам стержня установлены непрозрачная 2 (с коэффициентом отражения 1) и полупрозрачная (с коэффициентом отражения 0,5) пластины 5. Световой луч 6, возникающий в результат возбуждения атомов, выходит наружу через пластину 5. На рис. 48 показан процесс образования лазерного луча. Атомы хрома (черные точки), содержащиеся в рубине, находятся невозбужденном состоянии (рис. 48,а). Под действием фотон света от лампы атомы хрома переходят в возбужденное состояние (рис. 48,6). Часть излучаемой энергии рассеивается через стенки стержня и проявляется в форме люминесцентного свечения рубинового кристалла. Другая часть энергии, направленная параллельно оси стержня (рис. 48,а), по пути своего движения вызывающую цепную реакцию образования новых фотонов, многократно отражается от пластин 1 и 2, лавинообразно нарастая при каждом отражении, и в виде мощного светового луча вырывается из торца полупрозрачным покрытием (рис. 48,г). Простейшая установка для лазерной обработки показана на рис. 49. Особенностью луча лазера является его высокая когерентность, т. е. параллельность движения, синхронность в фазе и амплитуде составляющих его фотонов, в результате чего расхождение луча испускаемого лазером, не превышает 1°. Излучение оптического квантового генератора концентрируется на обрабатываемой заготовке с помощью оптической системы. Сферической оптикой излучение фокусируется в точку, а цилиндрической оптикой —в линию, длина которой определяется поперечным сечением луча генератора.  49. Схема установки для лазерной обработки материалов 1-оптический квантовый генератор; 2-диафрагма;3-оптический микроскоп для наведения луча; 4-защитное стекло; 5-обрабатываемая заготовка; 6-блок питания. Первый лазер на кристаллическом рубине ( плавленая окись алюминия с добавкой 0,04— 0,05% атомов трехвалентного хрома) был создан 1960 г. Наряду с рубиновыми лазерами широкое распространение получили лазеры на стеклянной основе, имеющие ряд таких достоинств, как большие размеры стержней (до 2000 мм), длина рубиновых стержней до 300мм, простота изготовления образцов любой формы, высокая оптическая однородность, простота массового производства. Наиболее интересным по своим возможностям считают твердый лазер на иттриево-алюминиевом гранате с примесью неодима. Это единственный твердый лазерный материал, на котором удалось получить в непрерывном режиме мощность более 1 кВт. Однако этот материал дорогой, и не удается выращивать стержни длиной болee 12 см. Срок службы твердотельных лазеров определяется сроком службы лампы накачки и достигает 1500 ч, КПД их весьма невелик (КПД лучшего рубинового лазера не превышает 1,5%) Газовыми называют лазеры, в которых активной средой является газ, смесь нескольких газов или смесь газа с парами металла. Особенность газовой активной среды — ее высокая оптическая однородность, дающая возможность применять большие оптические резонаторы и получать высокую направленность и монохроматичность излучения. Большим достоинством газовых лазеров является также их способность работать как в непрерывном так и в импульсном режимах. Газовые лазеры возбуждаются продольными электрическими разрядами, поперечными электрическими размерами и с помощью иных принципов. В жидкостных лазерах активной средой является жидкость, редкие активные среды имеют существенные преимущества по сравнению с твердыми и газообразными. Размеры твердого резонатора ограничены технологическими возможностями. Объем жидкой среды может быть любым. Важным преимуществом жидкой среды является отсутствие потерь излучения из-за неоднородной структуры активного вещества, что наблюдается в твердых резонаторах. Легко решается проблема отвода тепла (за счет циркуляции жидкости резонатора). По сравнению с газообразной активной средой жидкая среда характеризуется большей концентрацией активных молекул, поэтому она более пригодна для получения мощного непрерывного излучения. В настоящее время широко используют жидкие активные среды трех классов: растворы редкоземельных хелатов, растворы органических красителей и растворы неорганических соединений редкоземельных элементов. Накачка осуществляется с помощью лампы-вспышки или импульсных устройств специальной конструкции. При обработке заготовок лазерами с помощью сравнительно несложной оптической системы можно сфокусировать луч на площадку диаметром в несколько микрометров. Тогда при мощности генератора в несколько кВт можно получить плотность потока излучения в зоне воздействия до 1010 Вт/см2. Температура в точке приложения луча достигает величин, достаточных для расплавления и превращения в пар любого из существующих материалом В большинстве случаев эта температура находится в интервале 5000—9000° С (большие значения — для сильно поглощающих материалов, меньшие — для полупрозрачных с высокой отражающей способностью). Взаимодействие излучения высокой интенсивности с веществом вызывает в зоне воздействия выделение большого количества тепла, которое приводит к расплавлению и испарению вещества. В зоне воздействия развивается достаточно высокое давление паров вещества и происходит выброс продуктов «световой эрозии». Это справедливо для большинства металлических и неметаллических материалов. Процесс носит взрывной характер, так как время и излучения при импульсном воздействии чрезвычайно мало (0,001 -0,00001 с). Несколько иной характер имеет процесс удаления веществ при получении отверстий в алмазах (например, получение фильер В этом случае под воздействием высокой температуры происходит выгорание углерода. Основными факторами, определяющими обрабатываемость материалов лазером, являются их теплофизические свойства и прежде всего температуры плавления и кипения, теплоемкость, теплопроводность. Различная твердость и шероховатость поверхности практически не оказывают влияния на результаты обработки. Материалы обладают различной относительной обрабатываемостью: вольфрам — 0,7; алюминий — 3,3; титан —4,5; медь —1,0; сталь У10-4,0; олово 20,0. Достаточно легко обрабатываются сфокусированным лучом лазера керамика и синтетические камни. У большинства металлических и неметаллических деталей входное отверстие оказывается окруженным валиком выброшенного из кратера жидкого вещества. Исключение представляет алмаз, при обработке которого жидкая фаза отсутствует. Обработанное лучом лазера отверстие имеет неодинаковые в продольном сечении размеры (по глубине). Можно выделить три основные зоны, отличающиеся своими размерными характеристиками: вход, средняя часть и дно. Размеры этих зон для различных материалов неодинаковы и определяются теплофизическими свойствами материалов. Средняя часть отверстия имеет относительно цилиндрическую форму по всей глубине. Поэтому для получения цилиндрических отверстий в пластинах целесообразно применять следующий технологический прием. На заготовку накладывают пластину из того же материала, толщина которой равна величине входной зоны. В результате обработки конусная часть, образуемая вначале, оказывается на этой пластине. Удаляемые продукты также остаются на пластине, а основные отверстия заготовки получаются нормальной цилиндрической формы. При прошивке лучом лазера сквозных отверстий они в продольном сечении имеют корсетную форму. Перспективным методом более точной обработки отверстий является многоимпульсный метод. При этом методе формирования отверстия производится не за один импульс, а в течение серии импульсов определенной мощности и длительности. Режимы получения отверстий с помощью лазерных установок приведены в табл. 23. Достаточно эффективна газолазерная резка материалов (резка лучами лазера с использованием газа, подаваемого в зону резки). Тип газа зависит от вида обрабатываемого материала. Поддув газа позволяет повысить скорость резки и получить более качественный разрез. В технологических установках для лазерной резки используют как импульсные лазеры, так и лазеры непрерывного действия (обычно на углекислом газе, с мощностью излучения Р= 100-=-1000 Вт). Характеристика процесса резки материалов излучением лазера приведена в табл. 24. Значительное влияние на скорость резки материалов излучением лазера оказывает давление газовой струи. При высоком давлении рабочая зона лучше очищается от продуктов разрушения и процесс идет более эффективно. Для резки хрупких материалов (полупроводники, керамика, стекло и пр.) не обязательно осуществлять сквозной разрез. Эти материалы могут быть разделены путем нанесения на их поверхность неглубоких царапин с последующим изломом по этим линиям. Такой процесс называется скрайбированием. Достижимая точность обработки лучем лазера составляет около 1% величины диаметра получаемого отверстия, а шероховатость обработанной поверхности соответствует Ra=0,32-- 1,25 мкм. Таблица 24 Характеристика процесса резания материалов лучами лазера

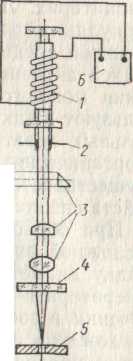

2. ЭЛЕКТРОННОЛУЧЕВАЯ ОБРАБОТКА МАТЕРИАЛОВ Электронно-лучевыми называются методы, при которых для технологических целей используют остросфокусированный пучок электронов, движущихся с большой скоростью. Метод электронно-лучевой обработки (плавки, сварки, резки) основан на использовании тепла, выделяющегося при резком торможении потока электронов поверхностью обрабатываемой заготовки. При электронно-лучевой обработке деталь помещают в герметическую камеру, в которой благодаря непрерывной работе вакуумных насосов обеспечивается высокая степень разрежения (до 10~7 Па). Поскольку электроны не изменяют химических свойств твердого тела, то обработка ими в вакууме является существенным достоинством этого метода, так как при обработке не происходит химического загрязнения заготовки газами. Существенной предпосылкой для использования в технике электронного луча как термического инструмента для обработки материалов является относительная простота получения большого количества свободных электронов. Если нагреть в вакууме металлическую, например танталовую или вольфрамовую, проволоку, то с поверхности последней эмитируются электроны (термоэлектронная эмиссия), число и скорость которых зависят от температуры нагрева. Кинетическая энергия этих электронов, беспорядочно движущихся в пространстве, окружающем эмиттер, сравнительно невелика. Ее можно существенно повысить путем ускорения движения электронов в определенном направлении воздействием электрического поля, создаваемого высокой разностью потенциалов между эмиттером, являющимся в данном случае катодом и анодом. Для этого используют специальное устройство — электронную пушку, которое вместе с электронно-оптической системой создает остросфокусированный пучок электронов, эмитируемых катодом, ускоряемый в вакууме электрическим полем с разностью потенциалов до 150 кВ. Скорость электронов при этом может достигать 100 000 км/с и более.  Рис. 50. Установка для электронно-лучевой обработки материалов Установки для обработки материалов сфокусированным пучком электронов состоят из трех основных устройств: электронной пушки, фокусирующей системы и рабочей камеры (схема установки для электроннолучевой обработки показана на рис. 50). Источником электронного луча является катод 1, представляющий вольфрамовую спираль, нагреваемую до температуры 2600— 2800 °С. При этом происходит интенсивная термоэлектронная эмиссия с катода. Электроны, эмиттируемые катодом электронной пушки, формируются в пучок электродом 2, расположенным непосредственно за катодом, на который подается отрицательное относительно катода напряжение смещения, ускоряются под действием разности потенциалов между катодом и анодом 3. Затем с помощью воздействующих на него магнитных полей двух пар катушек 4 пучок электронов направляется в электронно-оптический центр магнитной фокусирующей системы 6. Между магнитными системами (4 и 6) установлена вольфрамовая диафрагма 5 с водяным охлаждением. Эта диафрагма служит для улавливания рассеянных электронов. Фокусное расстояние магнитной линзы 6 может изменяться при изменении тока, пропускаемого через обмотку, что используется для установки как рабочего режима (рабочей точки), так и необходимого поперечного сечения луча в месте встречи его с поверхностью обрабатываемой заготовки 9. Ниже фокусирующей системы расположены отклоняющие катушки 7, служащие для автоматического перемещения луча по заданному направлению. Заготовка помещается в рабочую камеру 8, в которой создают разрежение. Удельная мощность пучка электронов весьма велика (табл.25). Таблица 25 Удельная мощность пучка электронов при различных источниках энергии

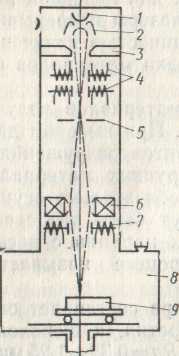

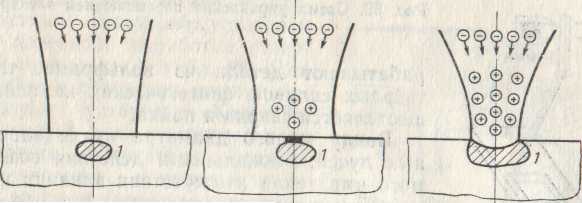

А) б) в) Рис. 51. Механизм удаления вещества сфокусированным пучком электронов На рис. 51 показан механизм удаления вещества сфокусированным пучком электронов. Из-за неравномерного распределения плотности энергии по сечению пучка (область в центре пучка с высокой плотностью окружена областью с меньшей плотностью) и более интенсивному выделению тепла во внутренних слоях расплавление твердого тела начинается в зоне, расположенной по оси симметрии пучка электронов и на небольшом расстоянии от наружной поверхности заготовки (рис. 51,а, б). За счет торможения электронов заготовка на этом микроучастке в зоне 1 нагревается до температуры, при которой разрушаются молекулярные связи. Атомы уже не удерживают друг друга, и по оси симметрии возникает импульс высокого давления, создающий условия для взрывообразного испарения (рис. 51,в). За счет лавинообразного нарастания плотности электронного пучка процесс удаления вещества Происходит с взрывообразным испарением частиц материала в виде центральной струи факела. После каждого импульса на поверхности образуется небольшая лунка — кратер. Площадь кратера возрастает в зависимости от плотности электронного пучка и длительности импульса. В результате диаметры отверстий, получаемых электронно-лучевым методом, при больших по времени импульсах получаются большими. Глубина кратера при действии электронного пучка в значительной степени зависит от теплофизических свойств материала: в менее тугоплавких материалах глубина кратера при прочих равных условиях больше. Прочность и твердость материала существенного влияния не оказывают. Благодаря кратковременности действия электронных лучей и большой плотности потока излучения обрабатываемый материал плавится и испаряется столь быстро, что тепло не успевает распространиться в стороны от места падения луча (практически зона плавления не больше поперечного сечения луча в месте попадания его на заготовку). В направлении излучения луч электронов действует на гораздо большую глубину, равную примерно 100 диаметрам луча. Таким образом, электронным лучом можно резать материалы без образования дефектного слоя, практически без отходов и с высокой производительностью. Электронным лучом обрабатывают детали из вольфрама, титана, твердых сплавов, синтетических камней, осуществляется сварка и пайка.  Рис. 52. Схема управления перемещением электронного луча Ввиду малого диаметра пучка электронных лучей, локальности действия создаваемого ими тепла и отсутствия влияния износа инструмента можно получить при обработке высокую точность размеров и малую шероховатость поверхности. Пучки электронов диаметром 5 мкм позволяют производить прецизионную обработку с точностью ±1 мкм. Пучком электронов на доводочных режимах можно получать поверхности с высотой микронеровностей до 1 мкм. Пучком электронов легко управлять, воздействуя на отклоняющие катушки 1 (рис. 52). Резку по кон туру можно осуществлять, используя механические перемещении стола с обрабатываемой заготовкой. Электронно-лучевой метод особенно эффективен при обработке малых отверстий и узких щелей в фильерах и других деталях. Использование электронных лучей для резания материалов ограничивается их толщиной. Такие материалы, как ферриты, легированные стали толщиной до нескольких миллиметров, режутся сравнительно хорошо. Например, стальной лист толщиной 1 мм можно резать со скоростью 20 мм/с при относительно небольшом потреблении энергии. Время обработки зависит от ряда факторов обрабатываемого материала, площади обрабатываемой поверхности и др. Например, для обработки паза шириной 0,05 мм и длиной 3 мм в стальной пластине толщиной 0,5 мм требуется около 20 с 3. УСТАНОВКИ ДЛЯ ЛУЧЕВОЙ ОБРАБОТКИ МАТЕРИАЛОВ Отечественной промышленностью выпускается множество различных установок и станков для лазерной и электронно-лучевой обработки. Таблица 26 Технические данные лазерных установок для обработки отверстий

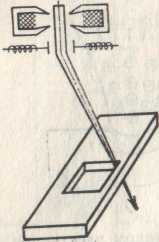

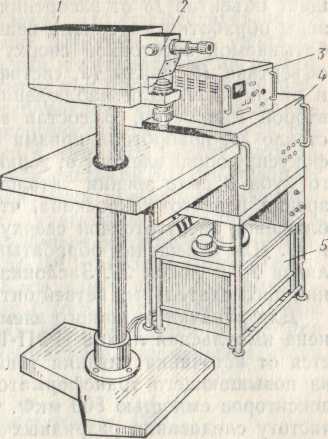

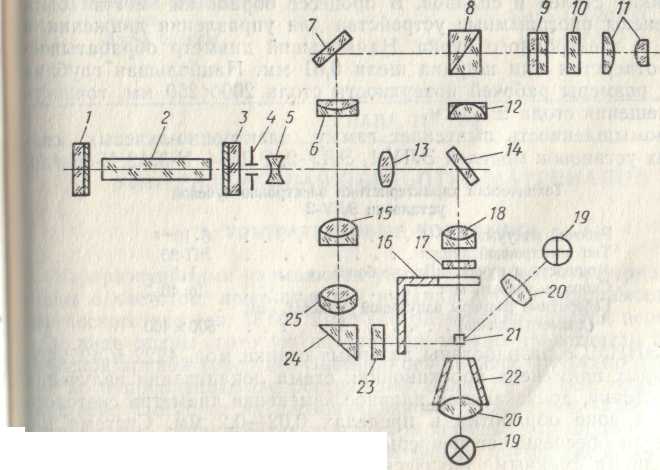

Технические характеристики некоторых установок для лазерной обработки отверстий приведены в табл. 26. Для обработки отверстий широко используют установку «Квант-9», состоящую из твердотельного лазерного излучателя, оптической системы, источника питания, системы управления и системы охлаждения. Установка «Квант-9» показана на рис. 53, схема излучателя и оптической системы установки дана на рис. 54. Лазерный излучатель состоит из оптического резонатора, образованного зеркалами 1 и 3, и твердотельного активного элемента 2, изготовленного из стекла с неодимом. Элементы 4, 5, 13, 14 и 18 обеспечивают фокусировку лазерного излучения на обрабатываемой заготовке 21.  Рис. 53. Установка «Квант-9»: 1— излучатель; 2 — оптическая система; 3 — система управления; 4 — источник питания; 5 — система охлаждения  Рис. 54. Схема оптической системы установки «Квант-9» Плоскопараллельная пластина 17 защищает объектив 18 от засорения и загрязнения испаряющимися из зоны обработки материала веществами. Для наблюдения за обрабатываемой заготовкой сверху служит микроскоп, состоящий из объектива 18, линзы 12, светофильтра 9, сетки с перекрестием 10 и окуляра 11. Для наблюдения за заготовкой сбоку использую i второй микроскоп. В состав этого микроскопа входят защитное стекло 23, поворотная призма 24, объективы 25 и 15, подвижный фокусирующий элемент 6, зеркало 7. С помощью светоделительного куба 8 поле зрения второго микроскопа совмещено с полем зрения первого микроскопа, что позволяет использовать для наблюдения за заготовкой сверху и сбоку одни и те же элементы 9 я 11. Для освещения обрабатываемой заготовки служат лампа 19, линза 20 и фокон 22. Заслонка 16 предназначена для переключения наблюдательных ветвей оптической системы. Для накачки активного элемента в установке «Квант-9» применена импульсная лампа ИФП-1200, напряжение на которую подается от источника питания типа ИП-1. Источник питания состоит из повышающего трансформатора и батареи накопительных конденсаторов емкостью 800 мкФ. Система управления СУМ-5 задает частоту следования разрядных импульсов и производит их счет, также обеспечивает плавную регулировку и стабилизацию напряжения на накопительных конденсаторах в диапазоне 200—2000 В Из оборудования, предназначенного для электронно-лучевой об работки, можно рассмотреть универсальную электронную установку ЭЛЦРО. Установка предназначена для обработки микроотверстий, вырезания мелких деталей, микросварки, в том числе жаростойких сталей и сплавов. В процессе обработки могут быть применены программные устройства для управления движениями стола и электронного пучка. Наименьший диаметр обрабатываемого отверстия или ширина щели 0,01 мм. Наибольшая глубина 2 мм, размеры рабочей поверхности стола 200x250 мм, точность перемещения стола ±3 мкм. Промышленность выпускает гамму электронно-лучевых сварочных установок моделей ЭЛУ-1, ЭЛУ-2, ЭЛУ-4, У-ЗМ2, У-86 и др Техническая характеристика электронно-лучевой установки ЭЛУ-2

В ЭНИМСе разработаны лазерные станки мод. 4222 и 4222Ф2, в которых применена проекционная схема локализации излучении на заготовку, допускающая плавное изменение диаметра световом' пятна в зоне обработки в пределах 0,02—0,2 мм. Система наблюдения обеспечивает непрерывный контроль обработки и снабжена двумя сменными оптическими головками. При изготовлении деталей оптические устройства позволяют рассматривать заготовку трех проекциях (снизу, сверху и сбоку), что способствует получению высокой точности геометрических размеров. Схема управления станками допускает как ручной, так и автоматический режим боты. При многоимпульсном сверлении или многопроходной резки материалов возможно заранее устанавливать нужное число импульсов (число проходов), причем энергию лазера можно при необходимости увеличивать от импульса к импульсу или от прохода проходу. Станок мод. 4222Ф2 оснащен системой ЧПУ и предназначен для прошивания прямоугольной сетки отверстий с высокой точностью. Система ЧПУ управляет квантовым генератором и двухкоординатным столом, имеющим привод на шаговых двигателях. Станок обеспечивает прошивку до 106 отверстий в одной детали с межосевым расстоянием 0,5—2,5 мм, изменение числа импульсов на обработку одного отверстия от 1 до 5. При одноимпульсной работке производительность станка 9000 отверстий в час при межосевом расстоянии 1,5 мм. Максимальное перемещение стола 0X300 мм. Техническая характеристика станка мод. 4222

|