«Библиотека станочника»

| Вид материала | Книга |

- Библиотека Хельсинского Университета была написана небольшая статья, 63.53kb.

- Инструкция по охране труда при выполнении, 437.7kb.

- Городских библиотек, 1814.45kb.

- «Металлообрабатывающие станки и комплексы», 14.41kb.

- Библиотека Альдебаран, 2189.93kb.

- Нейшем "Автор" с одной стороны, и Научная медицинская библиотека Ярославской государственной, 39.73kb.

- Библиотека православной культуры, 94.2kb.

- РосБизнесКонсалтинг Список онлайн-библиотек экономической тематики, 63.04kb.

- 1. Александрова Т. Домовенок Кузька…(с продолжениями), 69.48kb.

- Министерства Российской Федерации по делам печати и телерадиовещания Диссертации Библиотека, 617.88kb.

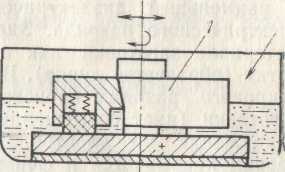

Анодно-механическое фрезерование и точение выполняются металлическим инструментом, профиль которого соответствует профилю детали. Для улучшения попадания электролита в межэлектродный промежуток на образующей диска (инструмента) делают прорези. Анодно-механическое точение производится торцом фасонного электрода при вращающейся заготовке, чем обеспечивается перенесение профиля инструмента на заготовку. Способ эффективен при обработке сложных фасонных поверхностей. На скорость съема и шероховатость обработанной поверхности при анодно-механическом фрезеровании и точении влияют плотность тока, скорость вращения инструмента или заготовки, направление подачи электролита и другие факторы. Электролит выбирают в зависимости от обрабатываемого материала. Анодно-механическое хонингование и суперфиниширование. Анодно-абразивным хонингованием называют обработку, при которой удаление продуктов анодного растворения производится механическими действиями абразивной суспензии и неметаллического притира при наличии дополнительного катода 1 (рис. 81) или абразивными брусками, устанавливаемыми в хонинговальную головку, являющуюся катодом. При анодно-механическом хонинговании основной припуск удаляется анодным растворением; роль микрорезания сводится к механической депассивации поверхности заготовки. Шероховатость поверхности, обработанной абразивными брусками, Ra = 0,04ч-0,16 мкм, отклонение цилиндричности при обработке-отверстии 3—5 мкм на длине 100 мм, отклонение от круглости не превышает 0,8—2 мкм. Съем металла по диаметру до 0,3 мм/мин, износ брусков 0,1—0,2 мг/г. Производительность анодно-механического суперфиниширования в 15 раз выше обычного. Этот вид обработки можно применять непосредственно после точения или чернового шлифования. Например, при обработке пиноли станка диаметром 75 мм и длиной 300 мм из стали 40Х скорость съема составляет 400— 500 мм3/мин. Погрешность формы в поперечном сечении 0,6— 1,0 мкм при исходной погрешности 5—6 мкм, отклонение ог цилиндричности 1—2 мкм на длине 100 мм.  Рис. 81. Схема анодно-механического хонингования 5. ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКАЯ ОБРАБОТКА Электроэрозионно-химическая обработка относится к перспективному методу, использующему совмещенные процессы формообразования, при которых съем металла осуществляется путем воздействия электрических разрядов в потоке электролита и анодного растворения. При совмещенной обработке электрод-инструмент является катодом, заготовка — анодом (прямая полярность). Электроды разделены промежутком, в который через отверстие в инструменте подается электролит, например, 10%-ный раствор хлористого натрия. В качестве источника питания применяют двухполупериодный выпрямитель или импульсный генератор. Иногда используют параллельное питание от независимых источников тока: постоянного, обеспечивающего напряжение ниже напряжения горения электрической дуги, и импульсного напряжения, необходимого для пробоя межэлектродного промежутка и образования электрического разряда. Процесс обработки протекает следующим образом. При напряжении на электродах, меньшем напряжения пробоя, формообразование заготовки происходит за счет анодного растворения,, как при электрохимической обработке. При повышении напряжения до напряжения пробоя межэлектродного промежутка в месте с наименьшей диэлектрической прочностью образуется канал электрического разряда. Здесь происходит местное разрушение материала заготовки, как при электроэрозионном способе обработки (образуется лунка). В местах, не занятых газовым пузырем искрового разряда, происходит электрохимическое растворение заготовки (идет совмещенный процесс обработки). При падении напряжения на электродах ниже напряжения горения дуги разряд прерывается и формообразование заготовки вновь протекает только за счет анодного растворения. При совмещенном методе обработки электродные процессы ускоряются вследствие ускорения обмена электролита в межэлектродном промежутке за счет принудительной прокачки образующимися при разрядах газовыми пузырями. Плотность тока при прошивке и резке 3—4 А/мм2 и более. Средняя скорость съема металла с заготовки является результатом анодного растворения и электрической эрозии Qv = -Jr /Э.Х + KTj,.B, где г\ — анодный выход по току; /э. х, /э. э — средние плотности токов, соответствующие электрохимическому и электроэрозионному механизмам растворения; Кт — постоянная, зависящая от тепло-физических свойств заготовки, определяющих скорость электроэрозии. Наиболее эффективной операцией, выполняемой электроэрозионно-химическим методом, является прошивание отверстий. Линейная скорость внедрения электрода при этом методе обработки отверстий может достигать 60—80 мм/мин при удовлетворительном качестве обработки. Процесс применяют также при обработке сложнофасонных поверхностей, разрезании труб, образовании каналов и т. д. Анодное растворение уменьшает шероховатость обработанной поверхности, величину которой можно определить по формуле где W — энергия импульса; KR — коэффициент, различный для торцовой и боковой части межэлектродного промежутка (при обработке торцовой поверхности преобладает эффект электриче-1 ской эрозии, а при обработке боковой части — эффект анодного! растворения). Высота микронеровностей: на боковых сторонам 20—40 мкм, торцовой поверхности при грубых режимах — болев 320 мкм. Толщина измененного слоя при электроэрозионно-химическом методе обработки меньше, чем при электроэрозионном методе,! за счет анодного растворения. Экспериментально получено где Kh — коэффициент, зависящий от режима обработки и тепло-физических свойств заготовки. 6. СТАНКИ И ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ Созданы универсальные и специализированные станки для электрохимического формообразования. Технические характеристики некоторых станков для копировально-прошивочных работ приведены в табл. 34. Таблица 34 Технические характеристики станков для электрохимической обработки

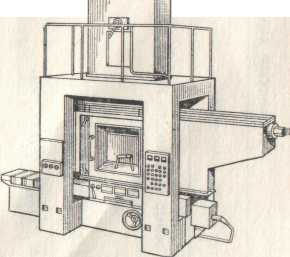

Универсально-прошивочный станок мод. МА-4423 показан на рис. 82. Он предназначен для обработки полостей и фасонных, отверстий. Станок снабжен источником питания, который позволяет осуществлять ступенчатое и плавное регулирование напряжения внутри ступеней. Привод подачи электрода-инструмента осуществляется гидроцилиндром, управляемым дросселирующим, гидрораспределителем. Станок оснащен холодильной установкой для снижения температуры электролита, а также системой принудительной подачи газа (воздуха) в межэлектродный промежуток. Емкость бака для электролита составляет 2 м3, максимальное давление электролита 0,2 МПа. Площадь, занимаемая станком, 38 м2. В табл. 35 приведены технические характеристики станков для анодно-механического затачивания инструмента, в табл. 36 — техническая характеристика станков для анодно-механического шлифования.  Рис. 82. Универсально-прошивочный станок мод. МА-4423 Станок мод. ЗЭ754ЛФ1 снабжен автоматической системой управления  Таблица 36 Технические характеристики станков для анодно-механического шлифования Таблица 36 Технические характеристики станков для анодно-механического шлифования

с блоком цифровой индикации положения шлифовальной бабки и блоком предварительного набора размеров готового изделия, скорости подачи и времени выхаживания без тока. Производительность обработки деталей, например, из магнитного» сплава ЮНДК35Т5 5000—7000 мм3/мин при удельном износе круга 0,3—0,5 мг/г; при обработке деталей из твердого сплава ВК.8 — 900—1000 мм3/мин при износе круга 1,2—1,6 мг/г. Станок мод. ЗЭОВФ2 работает периферией круга (графитового или фасонного металлического). Правка круга по профилю осуществляется непосредственно на станке прорезным резцом с использованием ЧПУ или фасонным резцом без использования ЧПУ. Погрешность профиля изделия не более 0,03 мм. Производительность при шлифовании деталей, например, из стали Х18Н9Т 500—600 мм3/мин; при шлифовании деталей из сплава ВК8—150—200 мм3/мин. Для анодно-механического шлифования отверстий выпускают станки мод. ЗЭ110М, СШ-101, техническая характеристика которых приведена в табл. 37. Таблица 37 Техническая характеристика станков для анодно-механического шлифования

Техническая характеристика станков для анодно-механического хонингования и суперфиниширование приведена в табл. 38. Электроды-инструменты для анодно-гидравлической обработки изготовляют из металлов с хорошей электропроводностью и стойких против коррозии: красной меди, латуни, коррозионно-стойкой стали. В качестве электрода-инструмента для анодно-механических отрезных станков применяют тонкий гладкий диск или бес-    Таблица 38 Таблица 38 |