«Библиотека станочника»

| Вид материала | Книга |

- Библиотека Хельсинского Университета была написана небольшая статья, 63.53kb.

- Инструкция по охране труда при выполнении, 437.7kb.

- Городских библиотек, 1814.45kb.

- «Металлообрабатывающие станки и комплексы», 14.41kb.

- Библиотека Альдебаран, 2189.93kb.

- Нейшем "Автор" с одной стороны, и Научная медицинская библиотека Ярославской государственной, 39.73kb.

- Библиотека православной культуры, 94.2kb.

- РосБизнесКонсалтинг Список онлайн-библиотек экономической тематики, 63.04kb.

- 1. Александрова Т. Домовенок Кузька…(с продолжениями), 69.48kb.

- Министерства Российской Федерации по делам печати и телерадиовещания Диссертации Библиотека, 617.88kb.

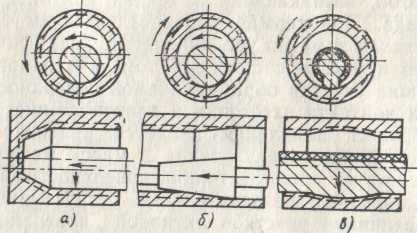

Рис. 74. Схемы электрохимической обработки отверстий подвижным катодом

Схемы электрохимической обработки отверстий подвижными катодами показаны на рис. 74. Применение подвижных катодов позволяем резко увеличить производительность процесса, так как обработка отверстия происходит по всей его длине. Обработку целесообразно производить при вертикальном расположении заготовки и катода инструмента для уменьшения его прогиба.

На рис. 74, а, б показаны схемы обработки короткими подвижными электродами, на рис. 74, в, г — длинными. С длиной h рабочего участка, равной длине переходного конуса /к, катод, двигаясь в отверстии заготовки Do, образует фасонное отверстие, состоящее из цилиндрического и конического участков. Двухступенчатый электрод (рис. 74,6, г) позволяет обработать участок /2.

Для выполнения отверстий высокой точности применяют обработку при малых межэлектродных зазорах (до 0,01 мм) с центральным и эксцентричным расположением инструмента. Эксцентричное расположение инструмента позволяет производить обработку заготовок с диаметром отверстий гораздо большим, чем диаметр применяемого электрода. Практическое осуществлена при этом находят следующие варианты схемы: 1) инструменту придают вращение с окружной скоростью 5—15 м/с при радиальной подаче до 0,1 мм/мин; частота вращения заготовки 1Ь-20 об/мин (рис. 75, а); 2) инструменту, выполненному в виде усеченного конуса (конусность 2—3°), придают вращение со скоростью 5—15 м/с и продольную подачу до 150 мм/мин; частота вращения заготовки 5—60 об/мин (рис. 75, б); эту схему применяют при обработке отверстий диаметром 50—200 мм; 3) инструменту придают только радиальную подачу, а заготовку приводя! во вращение со скоростью 5—20 м/с (рис. 75,в).

Размерная электрохимическая обработка по указанным вариантам имеет следующие достоинства: возможность получения высокой точности и минимальной шероховатости обработанной поверхности; снижение требований к стабилизации параметров процесса; снижение энергоемкости процесса обработки за счет уменьшения электрического сопротивления в зазоре.

рис. 75. Схемы электрохимической обработки отверстий с эксцентричным расположением катода-инструмента

Схему выбирают в зависимости от заданной шероховатости обрабатываемых поверхностей, точности и других выходных параметров. Размерная электрохимическая обработка при питании постоянном током, как правило, не обеспечивает высокой точности и качества обрабатываемых поверхностей. Можно существенно повысить точность обработки и ее качество, применяя импульсно-циклическую схему электрохимической обработки. При этом обработка производится при коротких импульсах технологического тока длительностью tu=0,0024-0,004 с. Чтобы уменьшить влияние температуры, загазованности и захламленности электролита на электропроводность, длительность пауз выбирается из условия полной замены электролита в межэлектродном промежутке. В этих условиях можно получить погрешность формообразования (копирования) не хуже 0,05 мм при существенно уменьшенной шероховатости обработанных поверхностей. Электрохимический метод 1воляет также производить операции протягивания и калибрования фасонных отверстий.

Электрохимическое разрезание заготовок производят металлическим без механического контакта с ней. Между диском и заготовкой движущимся электродом. ружная скорость диска достигает 30—40 м/с, обеспечивает производость нос инструмента

3. АНОДНО-МЕХАНИЧЕСКАЯ ОБРАБОТКА МАТЕРИАЛОВ

Анодно -механическую обработку производят при повышенной плотности тока. Анодное разрушение материала дополняется интенсивным электроэрозионным воздействием многочисленных тепловых очагов, возникающих в точках контакта поверхностей I катода и анода. Под термическим воздействием электрического тока съем металла заметно увеличивается. Специфическая особенность данного процесса состоит в том, что одновременно плавятся небольшие участки обрабатываемой поверхности, возникающие в точках контакта заготовки и электрода-инструмента. В тоже время процесс плавления является кратковременным, чин предотвращает проникновение тепла в массу металла заготовки, и тепло воздействует лишь на тонкий поверхностный слой, в котором могут произойти незначительные структурные изменения Поскольку величина участков активной поверхности невелика локальные плотности тока достигают весьма значительных величин (до нескольких тысяч А/см2). Ввиду этого металл в отдельны» точках поверхности нагревается до очень высоких температур плавится, частично испаряется и выносится из зоны обработки Там, где металл удален, процесс прекращается, возникая в других местах. Благодаря смещению этих явлений, процесс съем и происходит непрерывно.

Рабочей средой при анодно-механической обработке являем« электропроводный электролит — водный раствор силиката натрии (жидкое стекло)

Na2OnSiO2 + /nHaO.

Важной характеристикой этого электролита является модуль Д1 он вычисляется по формуле

М = -1,032,

где А—процентное содержание кремнезема; Д — процентное содержание окиси натрия: 1,032 — процентное отношение молекулярного веса окиси натрия к молекулярному весу кремнезем.) Объемный вес рабочей жидкости должен состав, (1,28—1,32) Ю-4 Н/см3, модуль М = 2,6-3.

В результате возникновения электроэрозионных явлений и -и анодно-механической обработке с увеличением производительное: и повышается шероховатость обрабатываемых поверхностей Поэтому этот вид обработки применяют в основном для черновых операций.

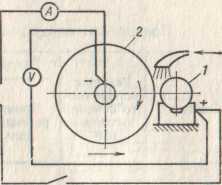

Анодно-механическая резка металлов. Характерным видом анодно-механической обработки является резка металлов. Анодно-механическая резка металлов основана на комбинированном BIM действии электрических, тепловых и механических факторов нарезаемую заготовку и производится на специальных станках. Схема установки для анодно-механической резки показана на рис. 76. Разрезаемую заготовку 1 в большинстве случаев уснавливают на станке неподвижно, а электроду-инструменту сообщают сложное движение относительно заготовки; быстрое главное движение и движение подачи. В зону резания подводится рабочая Жидкость. Резка сопровождается интенсивным образованием искр, которые выбрасываются из зоны резания. Эти искры представляют собой Частицы расплавленного металла, окруженные оболочкой из рабочей Жидкости. Ширина реза зависит от Толщины электрода-инструмента и

обычно составляет 1,8—2,5 этой толщины.

Рис- 76- Схема анодно-механической резки материалов.

При анодно-механической обработке механические свойства обрабатываемого материала не оказывают заметного влияния на интенсивность процесса обработки. На интенсивность анодно-механической обработки оказывают некоторое влияние такие свойства материала, как температура плавления, теплопроводность и теплоемкость.

Высокая производительность резки может быть достигнута лишь три интенсивных электрических режимах, которые характеризуются напряжением и силой тока. Напряжение, необходимое, для анодно-механической резки, составляет 20—28 В, и его выбирают в зависимости от размеров поперечного сечения заготовок, -ила тока колеблется в значительных пределах и в зависимости

размеров заготовки и интенсивности процесса может достигать нескольких сотен ампер.

Диаметр заготовки, мм .... 50 100 150 200 Ток, А .... 80—100 125—150 200—225 275—300

На производительность процесса резки существенно влияет скорость главного движения электрода-инструмента. Оптимальный интервал скорости главного движения 15—25 м/с. При малой скорости инструмента мало количество электрических разрядов, при большей — сокращается продолжительность их воздействия, в том и другом случае производительность резко уменьшается Нормальный режим обработки предусматривает также и оптимальное давление электрода-инструмента на разрезаемую заготовку. Давление инструмента на заготовку должно находиться в интервале 0,08—0,2 МПа.

Сравнительные показатели производительности анодно-механической и механической резки приведены в табл. 31.

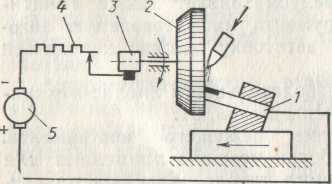

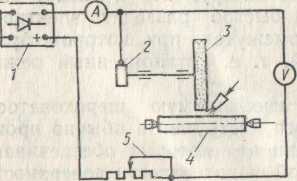

Анодно-механическое затачивание режущего инструмента. Анодно-механический метод обработки успешно применяют для затачивания инструмента, оснащенного твердосплавными пластинами. Схема анодно-механической заточки инструмента показана рис. 77. Затачиваемый инструмент 1 и вращающийся заточной диск 2 соединяют с источником 5 постоянного тока через регулируемый резистор 4. Промежуток между затачиваемой поверхностью инструмента и диском заполняется рабочей жидкостью. Напряжение к инструменту подводится через коммутаторное кольцо 3.

Таблица 31

Показатели анодно-механической и механической резки заготовок

| Сталь | Размеры поперечного сечения заготовки, мм2 | Анодно-механическая резка | Механическая резка | ||||

| | | Время резания, мин | Ширина реза, мм | Расход энергии,, кВт-ч | Время резания, мин | Ширина реза, мм | Расход энергии, кВт-ч |

| 08X13 Р18 50 60ГС | 40X50 100x100 120x140 080-102 | 3 6 12 15 | 1,5 2,0 2,5 2,0 | 0,3 0,7 1,7 0,5 | 15 17 19 20 | 4 8 8 6 | 0,6 1,6 1,9 1,3 |

Интенсивность съема металла и шероховатость обрабатываемой поверхности зависят от материала затачиваемого инструмента, состава и количества рабочей жидкости в зоне заточки, напряжения источника питания, величины межэлектродного промежутка и силы тока. Скорость съема при заточке инструмент из твердого сплава значительно ниже скорости съема металла при заточке стали.

Рабочая жидкость должна находиться в достаточном количестве в межэлектродном промежутке. Это достигается обильно: подачей жидкости и применением дисков, на рабочей части. Которых имеются канавки, облегчающие доступ рабочей жидкости в зону заточки. Наилучшие результаты дает рабочая жидкость приготовленная из жидкого стекла и воды, с объемным весом (1,36—1,38)10-4 Н/см3.

Снижение скорости съема после длительной работы свидетельствует об истощении рабочей жидкости, в этом случае необходимо ее заменить свежим составом.

Напряжение генератора (или другого источника постоянного тока) обычно составляет 14-28 В, плотность тока 1—25 А/св (в зависимости от вида выполняемого перехода). Высокую скорость съема металла можно получить при давлении между электродами 0,15 МПа. Окружная скорость диска должна быть такой, чтобы своевременно происходило удаление расплавленных частиц металла из зоны заточки.

Рис. 77. Схема анодно-механической заточки инструмента

При чрезмерной окружной скорости диска затрудняется попадание рабочей жидкости в зону заточки и увеличивается разбрызгивание. Наибольшая скорость съема металла имеет место при окружной скорости диска 8—18 м/с.

Для обеспечения высоких скоростей съема металла и необходимой шероховатости поверхности необходимо сохранить постоянным в течение времени обработки выбранные значения напряжения и силы тока. В тоже время в процессе обработки при анодной заточке инструмента вследствие съема металла с затачиваемого инструмента величина межэлектродного промежутка непрерывно возрастает, а значит меняются сила тока и напряжение на электродах. Для сохранения межэлектродного промежутка постоянным необходимо сближать инструмент и диск со скоростью, соответствующей скорости •съема металла. Для поддержания постоянного межэлектродного .промежутка используют регуляторы (рис. 78).

рис. 78. Схема регулирования межэлектродного промежутка при анодной заточке инструмента.

Регулятор 4 находится под действием двух напряжений: напряжения, снимаемого «с регулируемого резистора 3, и напряжения постоянного источника питания. Первое напряжение зависит от силы тока, а следовательно, от величины межэлектродного промежутка. Под действием этого напряжения регулятор стремится развести инструмент м диск. Напряжение постороннего источника не зависит от хода процесса и является постоянным. Под действием этого напряжения регулятор сближает электроды. Настройка регулятора производится таким образом, что при заданной силе тока напряжение, снимаемое с резистора, равно напряжению постороннего источника. Если включить подачу при разведенных электродах, то в цепи 4 тока не будет. Регулятор под действием напряжения постороннего источника начнет быстро сближать инструмент и диск до тех пор, пока на резисторе 3 не появится напряжение, соответствующее заданной силе тока. Если по каким-либо причинам (например, короткое замыкание инструмента и диска) сила тока резко возрастет, регулятор быстро разведет электроды и установит межэлектродный промежуток, при котором будет иметь место равенство напряжений, т. е. установленный режим обработки.

Для того чтобы обеспечить необходимую шероховатость поверхности, заточку твердосплавного инструмента обычно производят за несколько переходов, одни из которых обеспечивают высокую скорость съема при большой шероховатости поверхности, а другие — низкую скорость съема и более качественную обработанную поверхность. На предварительном режиме снимают большую часть припуска — 80—90%; на чистовом—15%. Съем металла в 3—4 раза ниже, чем при предварительном режиме. При доводке можно получить шероховатость поверхности Ra = = 0,63ч-1,25 мкм при съеме 3—5% припуска. Технологические характеристики анодно-механического затачивания приведены в табл. 32.

Таблица 32

Технологические характеристики анодно-механического затачивания инструмента, оснащенного твердым сплавом

| Параметры | Переход | ||

| | предварительный | чистовой | доводка |

| Напряжение питания, В Плотность тока, А/см2 Шероховатость поверхности, Ra, мкм . . Интенсивность съема металла, мм3/мин . . Относительный износ инструмента, % (по массе) . . . • | 20—24 15—25 До 2,5 120—200 15—20 | 20—24 4—6 2,5—1,25 25—45 5—10 | 20—24 1—2 1,25—0,32 1—3 2—4 |

4. АНОДНОАБРАЗИВНАЯ ОБРАБОТКА МАТЕРИАЛОВ

Сочетание анодного растворения и механического (абразивного) воздействия на заготовку значительно расширяет возможность применения электрохимических процессов для размерной обработки материалов.

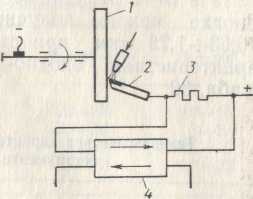

Электроабразивное шлифование. На рис. 79 показана схемам электроабразивного круглого шлифования. Токопроводящий; абразивный круг 3 скользящим контактом 2 соединен с отрицательным полюсом источника / постоянного тока. Обрабатываемая заготовка 4 присоединяется к положительному полюсу. Резистор Я позволяет регулировать силу тока в цепи. В зону обработки подается электролит, например раствор жидкого стекла, с объемным весом (1,24—1,34) 10—* Н/см3. Напряжение источника тока 30—32 В, наименьшее напряжение 7—8 В, максимальный ток до 50 А. При увеличении анодной плотности тока интенсивность съема металла возрастает, при:: этом повышается шероховатость поверхности. Поэтому процесс обработки целесообразно вести? в два перехода (шлифование и. доводка), отличающиеся электрическими режимами. При использовании графитизированных кругов при обработке деталей из твердых сплавов: могут быть рекомендованы? режимы, приведенные в. табл. 33.

Рис. 79. Схема электроабразивного шлифования

Таблица 33

Режимы при электроабразивной обработке

| Параметры | Шлифование | Доводка |

| Рабочее напряжение, В Плотность тока, А/см3 Окружная скорость круга, м/с . . Давление круга, МПа | 25—30 25—30 15—18 15—20 | 12—15 3—5 15—18 20—25 |

Основной съем металла обеспечивается шлифованием. Припуск на доводку оставляют не более 0,05 мм.

На рис. 80 показана схема процесса электроабразивной обработки. Электроабразивный круг состоит из абразивных зерен 1 и связки 2. В зазор 4, образуемый абразивными зернами, непрерывно подается рабочая жидкость 6. При прохождении электрического тока заготовка-анод 3 подвергается анодному растворению с образованием пленки 5 с высоким электрическим сопротивлением. При вращении круга абразивные зерна удаляют продукты анодного растворения с заготовки и увлекают частицы электролита, непрерывно обновляя его в рабочей зоне. Работоспособность абразивного круга поддерживается его самозатачиванием в процессе работы. Абразивные зерна изнашиваются и разрушаются, вследствие чего зазор между обрабатываемой заготовкой и электропроводной связкой круга уменьшается. Происходит пробой тонкого слоя электролита, приводящий к выгоранию графита и бакелита и восстановлению прежней величины промежутка.

Показатели процесса в значительной степени зависят от соотношения доли металла, снятого механическим резанием, и общего объема снятого металла. С увеличением доли механического резания возрастает усилие шлифования и повышается износ шлифовальных кругов. Так, при плоском шлифовании торцом круга доля электрохимического съема металла преобладает, а при шлифовании периферией круга доля электрохимического съема в среднем составляет только 55—58% общего съема металла. Объемная производительность обработки этим методом составляет 4000 мм3/мин, шероховатость поверхности Ra= 0,16 мкм.

Рис. 80. Схема процесса электроабразивной обработки

Электроалмазное шлифование. Сущность процесса электроалмазного шлифования состоит в сочетании анодного растворения с алмазным резанием. Особенностями электроалмазного шлифования являются: высокая плотность тока (до 200 А/см2), достигаемая за счет высокой электропроводности шлифовального круга и малого зазора между кругом и заготовкой; низкое напряжение (6—10 В), предотвращающее возможность возникновения эрозии в процессе обработки; непрерывное удаление из зоны резания не только продуктов анодного растворения, но и резания обрабатываемой" заготовки.

Установлено, что 0,9 толщины слоя, снимаемого в процессе обработки, удаляется за счет электрохимического процесса а только 0,1 за счет резания. Поэтому износ алмазного диска при электроалмазном шлифовании уменьшается почти в 10 раз по сравнению с механическим алмазным шлифованием.

Режим обработки зависит от соотношения количества стали; и твердого сплава на шлифуемой поверхности и требований к качеству и производительности обработки. Наилучшие показатели достигаются при использовании кругов на связках МВ1, МО13Э и алмазах АСР и АСВ зернистостью 125/100 или 160/125 100%-ной концентрации. Скорость съема 600—900 мм3/мин при удельном расходе алмазов 1—4 мг/г, шероховатость поверхности до Ra = 0,l6 мкм.

Скорость резания при электроалмазном шлифовании находится в пределах 20—25 м/с, при более высоких скоростях повышается1 износ круга.

Давление круга на обрабатываемую заготовку оказывает значительное влияние на развитие электрохимического процесса,, так как изменяется величина зазора между заготовкой и кругом и процесс резания твердого сплава алмазными зернами. Величина оптимального давления составляет 0,4—0,6 МПа.

Анодно-механическое шлифование отверстий производится либо за несколько проходов с поперечной подачей, либо со снятием припуска за один проход. В твердом сплаве можно обрабатывать отверстия со съемом 0,4—0,6 мм за проход при продольной подаче 0,03—0,04 мм/мин.