Конспект лекций минск 2011 удк 629. 3

| Вид материала | Конспект |

- Конспект лекций Омск 2002 удк 629. 424., 467.89kb.

- Конспект лекций 2011 г. Батычко В. Т. Семейное право. Конспект лекций. 2011, 1718.16kb.

- Конспект лекций 2011 г. Батычко Вл. Т. Конституционное право зарубежных стран. Конспект, 2667.54kb.

- Конспект лекций Соответствует государственному образовательному стандарту высшего профессионального, 899.55kb.

- Конспект лекций Батычко Вик. Т таганрог 2011, 2102.18kb.

- Конспект лекций Батычко Вик. Т. Таганрог 2011, 3565.99kb.

- Конспект лекций 2011 г. Батычко Вл. Т. Международное частное право. Конспект лекций., 3144.86kb.

- Краткий конспект лекций Кемерово 2002 удк: 744 (075), 1231.26kb.

- Тверская ул., д. 11, Москва, гсп-3, 125993. Тел. 629-32-39, 629-74-51, 216.76kb.

- Конспект лекций для студентов специальности 080504 Государственное и муниципальное, 962.37kb.

2.6 Технология контрольных и заправочных работ ЕО

Заправочные работы должны гарантировать нормальную работу автомобилей в течение рабочих смен, обеспечивая наличие в баках и картерах агрегатов топлива, моторного масла, тормозной жидкости, охлаждающей и других эксплуатационных жидкостей.

Контрольно-диагностические и заправочные работы ЕО водитель выполняет до выезда на линию и после возвращения на предприятие. Заправляют автомобиль топливом на автозаправочных станциях (АЗС) общего пользования в течение рабочей смены. Для минимизации времени на ввод в эксплуатацию и затем на постановку в зону хранения автомобили конструируют таким образом, чтобы техническое состояние всех систем водитель мог проверить при ЕО без применения сложного оборудования. Кроме водителя контрольные работы проводит механик, ответственный за выпуск подвижного состава предприятия на линию. К техническому состоянию подвижного состава автотранспорта при выпуске на линию предъявляются требования, изложенные в Правилах дорожного движения, Правилах технической эксплуатации подвижного состава автомобильного транспорта, а также в инструкциях заводов-изготовителей. Проверка на соответствие этим требованиям определяет содержание и технологию контрольно-диагностических, заправочных и смазочных работ ЕО каждой модели автомобиля, прицепа и полуприцепа.

Контрольные работы начинают с наружного осмотра автомобиля, его кузова, пассажирского салона и рабочего места водителя. Не должно быть нарушений нормального действия систем вентиляции и отопления пассажирского помещения и кабины, а также нарушений уплотнений, вызывающих попадание пыли, атмосферных осадков и приводящих к повышенному содержанию окиси углерода в них. Выявляют неисправности каркаса кузова, окон, дверей; плохое закрепление или неисправности сидений водителя и пассажиров, а также другого оборудования кузова, могущего вызвать травмы пассажиров или ремонтно-обслуживающего персонала. Выявляют повреждения или дефекты ветрового стекла, а также установленных на ветровом стекле, боковых и задних окнах кабины или кузова занавесок и других предметов, ухудшающих обзорность; отсутствие или неправильную установку зеркал заднего вида. Должно быть проверено действие приборов освещения, сигнализации, звукового сигнала, контрольно-измерительных приборов, стеклоочистителей, омывателей и обогревателей (зимой) ветрового стекла, противосолнечных щитков. Кроме того, автомобили должны быть укомплектованы медицинскими аптечками, огнетушителями, знаками аварийной остановки или мигающими красными фонарями.

Для уменьшения вероятности линейных отказов и особенно отказов, вызывающих дорожно-транспортные происшествия, не допускается выпуск на линию подвижного состава со следующими неисправностями систем и агрегатов автомобиля:

-по двигателю — затрудненный пуск и неустойчивая работа на холостом ходу; стуки в подшипниках и клапанах; подтекание топлива, масла и охлаждающей жидкости; пропуск выхлопных газов в системе выпуска и глушителя; увеличенное содержание окиси углерода в отработавших газах и дымный выхлоп; пониженное давление масла в системе смазывания и наличие воды или охлаждающей жидкости в масле;

-по трансмиссии — пробуксовка или неполное выключение сцепления; затрудненное включение или самопроизвольное выключение передач; повышенные люфты в шарнирах и промежуточной опоре карданной передачи; деформация и трещины карданных валов; ненормальный шум и вибрация в агрегатах, их повышенный нагрев; подтекание масла из агрегатов; механическое повреждение пыльников;

-по тормозной системе — снижение эффективности действия в сравнении с установленными нормативами и заедание тормозов; неравномерность действия тормозных механизмов колес; недостаточная эффективность действия тормозов при однократном нажатии на педаль; повышенные усилия на педали (рычаге) тормоза и увеличенный свободный ход; утечка из системы привода тормозов жидкости или воздуха; неисправность компрессора или системы регулирования давления в приводе тормозов; недостаточная сила ручного тормоза, не обеспечивающая удержание автомобиля на крутых склонах дороги.

-по рулевому управлению — не соответствующий инструкции завода-изготовителя люфт рулевого колеса; тугой ход и заедание рулевого управления; ослабление крепления или повреждения рулевого колеса, колонки, картера рулевого механизма, деталей рулевого привода; увеличенный люфт в шарнирах рулевых тяг; неисправность усилителя руля; по ходовой части — трещины и другие повреждения, ослабление крепления рессор, пружин и других элементов подвески; увеличенный люфт в шкворневых соединениях; нарушение нормальной величины углов установки передних колес и регулировки подшипников их ступиц; несоответствие размеров шин допустимой нагрузке на них, а также давления в шинах характеристике подвижного состава; предельный износ рисунка посередине беговой дорожки протекторов шин; повреждение и расслоение каркаса, неисправности бортов шин; ненадежное крепление колес к ступицам; неисправные или неправильно установленные съемные бортовые кольца ободов колес;

- по электрооборудованию — неисправные генератор, реле-регулятор и стартер; перебои в зажигании; не отрегулирована установка фар; неисправна проводка, в предохранителях установлены несоответствующие плавкие вставки. Перед выездом водитель должен убедиться, что двигатель достаточно прогрет и плавно работает на холостом ходу, затем, нажимая несколько раз на педаль подачи топлива, проверить легкость перехода с малых оборотов на повышенные, отсутствие перебоев, ненормальных шумов и стуков в двигателе. На ходу или на посту экспресс-диагностики водитель и механик контролируют работу агрегатов, систем и механизмов автомобиля, исправность рабочего и стояночного тормозов. Следует обратить внимание на то, что при ЕО контрольные приборы, оборудование, приспособления, стенды экспресс-диагностики используют только по потребности, если у водителя или механика появляется ощущение наличия неисправности.

Смазочные, очистительные и заправочные работы при ЕО проводятся только по системам, где наблюдается повышенный расход эксплуатационных жидкостей или если слив жидкостей необходим для исключения отказов в периоды межсменного хранения и ввода автомобиля вновь в эксплуатацию.

На исправном подвижном составе проверяют уровень и при необходимости доливают масло ежедневно только в картеры двигателя и гидромеханической коробки передач. При ЕО контролируют уровни жидкости в системе охлаждения двигателя и в бачке устройства для обмыва ветрового стекла. При окончании работы подвижного состава с пневматическим приводом тормозов обязательно спускают конденсат из воздушных баллонов, а с газобаллонной установкой — сливают масляный конденсат из регулятора. В зимнее время для исключения замерзания воды особо следят за системами автомобиля, где она используется или в которые может попадать. При безгаражном хранении автомобиля без подогрева в этот период сливают воду из системы охлаждения и бочка устройства для обмыва ветрового стекла, или используют специальные низкозамерзающие жидкости. На автомобилях с дизелями сливают отстой из топливного фильтра тонкой очистки и топливного бака. Особо внимательно проводится ЕО автомобилей с газобаллонными установками. Оставлять автомобиль на длительную стоянку с открытыми вентилями систем и баллонов запрещается, при этом перед выключением зажигания надо закрыть вентиль на баллоне и выработать весь газ.

После стоянки перед пуском двигателя надо открыть капот, проветрить подкапотное пространство и проверить герметичность соединений.

Заправку автомобилей бензином или дизельным топливом водители проводят на АЗС, а газом — на газонаполнительных станциях, размещаемых как вне, так и на территории АТП.

Н

1

а АЗС жидкое топливо хранят в основном в подземных резервуарах, заглубленных не менее чем на 0,2 м ниже уровня земли (рис.1.1.). Подземное хранение топлива обеспечивает наименьшую пожароопасность, удобный слив

из транспортных автоцистерн, в десятки раз снижает потери бензина на испарение, а следовательно, и уменьшает ухудшение его качества, Потери бензина в подземных резервуарах составляют в год 0,01-0,03%, а в наземных в зависимости от заполнения — 0,3-9,6%.

Резервуары имеют горловины, в которых размещены мерные линейки и указатели уровня, сливной, выпускной и воздушный трубопроводы. Сливной трубопровод, опущенный почти до дна резервуара, чтобы создавался гидравлический затвор, служит для заполнения резервуара из автоцистерны через фильтр. Сетка фильтра является огневым предохранителем. Воздушный трубопровод с огневыми предохранителями и дыхательным клапаном служит для выпуска газов при заполнении резервуара и подачи воздуха при заборе из него топлива. По выпускному трубопроводу топливо поступает через фильтр грубой очистки и огневой предохранитель к топливораздаточной колонке и в бак автомобиля. Огневые предохранители на всех трубопроводах исключают попадание открытого огня в резервуар с помощью специальных сеток, решеток или слоя гравия, которые в случае возникновения пламени разделяют его на тонкие струи и гасят. Во избежание скопления статического электричества резервуар заземляют. Для улучшения отстаивания дизельного топлива слив и забор его из резервуара могут осуществлять из верхних слоев с помощью, например, плавающих устройств.

Топливораздаточная колонка для бензина и дизельного топлива, как правило, включает в себя фильтр тонкой очистки, насос с электроприводом, газоотделитель, счетчик замера отпускаемого топлива, шланг с раздаточным пистолетом. Газоотделитель служит для отделения от жидкого топлива его паров и воздуха путем снижения скорости и изменения направления потока для точной работы счетчика. Современные колонки имеют счетчики прямоточного типа, в которых проходящее топливо с помощью различных устройств (поршней, шестерен, дисков и т. п.) вращает вал счетного механизма, каждому обороту которого соответствует определенное количество проходящего топлива, что и фиксируется на индикаторе колонки. Раздаточный пистолет, вставляемый в горловину бака автомобиля, имеет ручной и автоматический клапаны для отключения подачи топлива. Автоматический клапан запирает топливо в шланге при отключении насоса и, как следствие, при падении давления топлива. Для уменьшения потерь топлива при заправке разрабатываются и внедряются устройства автоматического отключения подачи топлива при полном баке автомобиля, системы вытеснения при заправке паров топлива из баков автомобилей в резервуары АЗС и их последующей конденсации. Время на ожидание заправки сокращают рациональным размещением колонок, обеспечивая на АЗС одностороннее прямоточное движение без крутых поворотов. Колонки устанавливают только параллельно.

Около одной колонки размещают не менее двух заправочных постов, так как время заполнения бака составляет 30-50% общей продолжительности заправки.

2.7 Технология и оборудование уборочно-моечных работ

Объем и содержание УMP определяются загрязненностью автомобилей. Степень загрязненности зависит от того, по каким дорогам — с твердым покрытием или грунтовым — осуществлялись перевозки, в сухую или сырую погоду, в какой климатической зоне, в летнее или зимнее время. Загрязнения грузовых автомобилей содержат частицы пыли и грязи с дороги и из атмосферы, а также частицы перевозимого груза. Особенностью загрязнения нижних поверхностей кузовов, а также узлов, агрегатов и их сочленений, обращенных к поверхности дороги и размещенных в моторном отсеке, является содержание продуктов нефтяного происхождения (битум, топливо, масло). Эти продукты в смеси с другими загрязнениями образуют при высыхании трудносмываемые пленки.

Периодической мойки или уборки требуют все наружные (верхние, боковые, нижние) поверхности автомобиля, а также поверхности в моторном отсеке или подкапотном пространстве, внутри кузова автомобиля, в салоне автобуса. Салоны автобусов, легковых такси и кузова грузовых специализированных (фургоны, цистерны) автомобилей, перевозящих продукты питания, кроме того, периодически подвергаются санитарной обработке.

Моечные работы лучше уборочных приспособлены к внедрению механизации, поэтому конструкции автомобилей постоянно совершенствуют с целью использования моечных работ вместо уборочных. По автобусам, например, где уборка салона и кабины составляет 65% трудоемкости УMP, для новых моделей рекомендуется применять типы покрытия пола и способы его крепления, обеспечивающие возможность шланговой мойки салона. Вместо протирки двигателя и очистки подкапотного пространства внедряется шланговая мойка после предварительного смачивания загрязненных поверхностей 4% -ым водным раствором порошкообразных составов «Трак-торин», «Автотурист» или аэрозолю «Очиститель двигателя». Технологически УМР проводятся в следующей последовательности: убирают кабину и салон автобуса или кузов автомобиля; моют автомобиль снаружи (верхние и боковые поверхности); обсушивают автомобиль или протирают стекла всей наружной осветительной и сигнализационной аппаратуры, зеркала заднего вида, стекла кабины и кузова, номерные знаки. Низ автомобиля и подкапотное пространство (моторный отсек) моют по потребности и при каждой постановке автомобиля на ТО и в соответствующий ремонт. Эти работы организуют, как правило, в зоне наружной мойки автомобиля.

Убирают и обтирают автомобиль вручную с применением самых простейших средств (щетки, скребки, обтирочный материал), пыль с обивки кабины и салона автобуса, сидений и их спинок удаляют пылесосами различной конструкции: стационарными в салонах автобусов и кузовах фургонов, передвижными и переносными в кабинах грузовых и кузовах легковых автомобилей. Загрязненные поверхности моют и чистят с использованием специальных препаратов, например жидкостью «Очиститель-1 обивки», предназначенной для мойки синтетических заменителей кож и пластмассовых деталей.

При выполнении мойки лакокрасочных покрытий наружных поверхностей кузовов автобусов, автофургонов, легковых автомобилей и кабин всех грузовых автомобилей следует знать, что загрязнения образуются из нескольких слоев. Верхний слой составляют частицы силикатов, смешанные с органическими веществами. Второй слой состоит из органических, жировых загрязнений, включающих продукты износа асфальтового покрытия дорог, частицы отработавших газов автомобилей, осадки из атмосферы. Третий слой образуют окисленные полирующие препараты. Четвертый слой составляют частично разрушенные лакокрасочные покрытия, остатки пигментов и частицы, выделившиеся из синтетических смол. Слои частично перемешаны и могут образовывать пленки.

Смывание загрязнений струей холодной воды с полированных лакокрасочных поверхностей не обеспечивает полного снятия даже первого слоя. Всегда остаются мелкие до 30 мкм частицы пыли, которые удерживаются в тонкой водяной пленке и при высыхании образуют осадок в виде матовых пятен. Это объясняется образованием при мойке на поверхности тончайшего пограничного практически неподвижного слоя воды, который не дает струе воды удалять загрязнения. Такую водяную пленку в процессе мойки можно разрушить только механическим воздействием, например щеткой. Нижние слои загрязнений водой не смываются, поэтому применяют различные моющие средства.

Моющие растворы уменьшают силу поверхностного натяжения водяной пленки, образующейся на обмываемой поверхности, и растворяют маслянистые отложения, дают эмульсии и суспензии, которые легко смываются. Эти процессы ускоряются при повышении температуры, поэтому моющие растворы целесообразно подогревать до 40-45 °С, но для сохранности лакокрасочных покрытий температура раствора не должна превышать температуру поверхности кузова более чем на 18-20 °С. Сегодня, широко применяются моющие средства «Прогресс», МЛ-72 и различные шампуни. Шампуни частично смывают третий и четвертый слой загрязнений, разрушая одновременно защитную жировую или восковую пленку полировочного средства. Поэтому в моющие средства включают ингибиторы коррозии и полирующие препараты или после мойки кузов ополаскивают растворами с этими препаратами.

Восстановление защитной консервирующей пленки на лакокрасочных поверхностях автомобиля включает в себя снятие старой пленки с помощью различных деконсервантов и шлифовальной пасты, а затем консервацию поверхности одним из полирующих препаратов (полироль, воск, автобальзам). Для защиты от коррозии внутренние поверхности (пороги, лонжероны и т. п.) и днища кузовов автобусов и легковых автомобилей покрывают периодически восстанавливаемыми защитными препаратами, например консервантом порогов «Мовиль», мастикой битумной антикоррозийной, антикором эпоксидным для днища. Полировка и антикоррозийная обработка кузовов являются трудоемкими работами, выполняемыми с большой периодичностью, поэтому их целесообразно организовывать в малярных отделениях, но при ЕО необходимо контролировать состояние поверхностей после мойки.

В соответствии с процессами разрушения загрязнений на наружных поверхностях автомобиля разработана общая технология моечных работ. Автомобиль смачивают распыленной струей воды низкого давления с добавлением моющего раствора. Механическое разрушение пленок загрязнений осуществляют струями воды высокого давления и щетками или другими аналогичными средствами. Моечные растворы и воду предварительно подогревают. Затем автомобиль ополаскивают и потоком воздуха сдувают влагу с наружных поверхностей, сушат. Такая технология обеспечивает высокое качество моечных работ и минимальный расход воды. Однако применение щеток на неровных поверхностях затруднено, поэтому нижние и внутренние поверхности всех автомобилей, а также кабины и кузова большинства грузовых автомобилей моют только струями воды высокого давления. Мойка с помощью щеток нашла широкое применение для автобусов, легковых автомобилей и внедряется для специализированных грузовых автомобилей (фургонов, цистерн).

Мойку наружных частей кузова и шасси автомобиля производят холодной или теплой (25-30 °С) водой. Чтобы не вызвать разрушения окраски кузова, разница между температурой воды и обмываемой поверхностью не должна превышать 18-20 °С.

При смывании струей воды слабосвязанных пылевидных и плотных загрязнений на полированных поверхностях кузова остаются мелкие (до 30 мкм) частицы пыли, которые удерживаются в тонкой водяной пленке и при ее высыхании оставляют на поверхности кузова матовый серый налет. Это объясняется тем, что от места удара водяной струи о поверхность кузова вода движется в радиальном направлении, а между этим потоком и поверхностью кузова образуется тонкий пограничный слой в виде пленки (в несколько десятков микрометров), в котором скорость воды очень мала, а следовательно, и эффективность водяной струи резко снижается.

Важными факторами, влияющими на качество мойки, уменьшение расхода воды и сокращение времени мойки автомобиля, являются давление (напор) струи воды, диаметр распиливающего аппарата (сопла брандспойта или моечного пистолета) и угол наклона струи к обмываемой поверхности. Уменьшая диаметр сопла и увеличивая напор воды и соответственно скорость истечения воды из сопла, при сохранении постоянного расхода можно получить струю, обладающую большей кинетической энергией, которая повышает эффективность мойки поверхностей автомобиля.

2.8 Способы мойки автомобиля

По способу выполнения различают мойку ручную, механизированную и комбинированную.

Выбор способа мойки осуществляют на основе таких технических характеристик, как максимальное давление воды на выходе (в атмосферах или барах), максимальный поток воды или ее потребление в единицу времени (л/ч или л/мин), максимальная температура воды на входе, максимальная температура воды на выходе (для моек с автономным подогревом), потребляемая мощность, габаритные размеры и масса. Для мойки легковых автомобилей в большинстве случаев достаточно давления 100-150 бар при расходе воды 450-900 л/ч. Большее давление может привести к повреждению лакокрасочного покрытия автомобиля и внешних деталей, а также узлов и частей двигателя. Поэтому на предприятии автосервиса нет смысла использовать мойки, имеющие давление 200 бар и выше. Применение аксессуаров для ручных моек высокого давления значительно сокращает время мойки автомобиля, что немаловажно с коммерческой точки зрения.

Бесконтактная мойка (при помывке не используются всякого рода тряпки, губки) все шире распространяется в последнее время. На первом этапе производят очистку поверхностей автомобиля от крупных загрязнений струей воды высокого давления; на втором этапе с помощью специального аппарата низкого давления — пеногенератора — наносят химический состав на поверхности кузова, который за 3-5 мин растворяет химические отложения и грязь.

Сушка — завершающий этап мойки автомобиля. На поверхность машины наносится специальный воск, вакса, образующие тонкую водоотталкивающую пленку. Это позволяет собирать воду в крупные капли. Мощный поток воздуха из вентиляторов сдувает капли воды с поверхности автомобиля.

Автоматические щеточные мойки осуществляют нанесение моющих средств, мойку кузова с помощью щеток и струй воды, мойку днища и колес, нанесение защитных полимерных покрытий. Щетина современных щеток представляет собой ворс из очень тонких переплетенных волокон, на конце каждого из которых - мягкий и густой «веер» (около 1 см), что гарантирует сохранность лакокрасочного покрытия от повреждений.

Автоматические портальные мойки снабжены устройствами для приема специальных жетонов или считывания магнитных карточек, которые могут устанавливаться на мойках, где планируется самообслуживание.

Портальные и туннельные мойки различаются принципиально: в портальной мойке неподвижный автомобиль моется порталом, движущимся вдоль автомобиля; в туннельной мойке, напротив, автомобиль перемещается транспортером и моется щетками неподвижных порталов. Туннельные мойки дороже, но их пропускная способность гораздо выше: 40—50 автомобилей в 1 ч, тогда как у моек портального типа 10—12 автомобилей в 1 ч; кроме того, у них комплект более разнообразных щеток (вертикальные и горизонтальные), что увеличивает их производительность. При этом применение двух горизонтальных щеток, закрепленных вдоль туннеля на уровне колес автомобиля, позволяет эффективнее отмыть и загрязненную нижнюю часть кузова, и колесные диски. Однако автоматические мойки, как и все моющие устройства, использующие воду, работают только при положительных температурах окружающей среды. Зимой предлагается использовать специальные устройства подогрева воды и аварийный слив для защиты гидросистемы от повреждений. В наших климатических условиях такая комплектация, безусловно, оправданна, особенно аварийный слив.

Сегодня экология — объект пристального внимания, и профессиональный моечный пост немыслим без очистных сооружений. Поэтому пост мойки необходимо оборудовать системой рециркуляции и очистки воды и утилизации грязи, учитывая, что месторасположение должно быть удалено от жилья не менее чем на 100 м.

Ручная мойка производится из шланга с брандспойтом или моечным пистолетом струей воды низкого (0,2-0,4 МПа) или высокого (1,0-2,5 МПа и более) давления.

Механизированная мойка автомобилей осуществляется с помощью специальных установок, которые по своему устройству и условиям применения классифицируются:

по конструкции рабочего органа установки — на струйные, щеточные и струйно-щеточные;

по относительному перемещению автомобиля и рабочих органов установки — на проездные и подвижные;

по условию применения — на стационарные и передвижные;

по способу управления — на установки с ручным управлением и автоматические.

В струйной моечной установке в качестве рабочего органа используются сопла или форсунки, установленные в неподвижных или подвижных трубопроводах-коллекторах, по которым подается вода или моющий раствор. Основное их назначение — мойка грузовых автомобилей. При использовании моющих растворов они применяются и для мойки легковых автомобилей.

В щеточной моечной установке рабочим органом являются цилиндрические вращающиеся ротационные щетки с подводом к ним воды или моющего раствора. Используются установки для мойки автобусов и легковых автомобилей.

Струйно-щеточные установки имеют в качестве рабочего органа комбинированное устройство из щеток, а также сопла, по которым подается вода или моющий раствор. Используются для мойки автобусов, легковых автомобилей и грузовых автомобилей-фургонов.

Проездные моечные установки представляют собой стационарные устройства, через которые с помощью конвейера или самоходом перемещается обрабатываемый автомобиль.

Подвижные моечные установки — это устройства с рабочими органами, перемещающимися относительно неподвижного автомобиля.

Стационарные моечные установки — устройства, устанавливаемые фундаментально на моечном посту Передвижные моечные установки представляют собой самоходные установки, смонтированные на шасси автомобиля и используемые для мойки подвижного состава автомобильного транспорта, работающего в отрыве от основной базы.

Моечные установки с ручным управлением характеризуются включением (выключением) ее в действие вручную.

Автоматические моечные установки приводятся в действие либо при наезде колеса автомобиля на педаль, встроенную в пол, либо с помощью фотоэлемента, при пересечении автомобилем светового луча, либо при опускании монеты в кассовый аппарат. Наконец, существуют моечные установки с программным управлением.

Моечные комбинированные установки сочетают в себе устройства для струйной мойки низа шасси и механизированной щеточной установки для обмывания наружных частей кузова.

Механизация процесса мойки автомобиля значительно сокращает затрачиваемое на нее время, которое составляет 1,5-3 минуты вместо 10-20 минут при ручной мойке (в зависимости от типа автомобиля), а также расход воды. Технико-экономические расчеты показывают, что экономия от снижения суммы годовых расходов при механизации процесса мойки по сравнению с ручным способом относительно невелика. Так, для парка грузовых автомобилей и автобусов она составляет 1-3%. Более значительная экономия (25-30%) получается для парка легковых автомобилей. Это объясняется меньшими по сравнению с мойкой грузовых автомобилей расходами воды (в 2-4 раза) и электроэнергии (на привод механизмов моечной установки), а следовательно, и денежными затратами на них. Помимо экономической эффективности, механизация мойки автомобиля позволяет освободить мойщиков от тяжелого физического труда и улучшает качество мойки.

ЕО выполняется ежедневно в межсменное время и включает контрольно-осмотровые работы по деталям и механизмам управления, обеспечивающих безопасность дорожного движения (рулевые механизмы и детали, тормоза, приборам освещения и сигнализации, кузову, кабине, уборочно-моечные и обтирочно-сушильные операции, а также заправку топливом, маслом и охлаждающей жидкостью.

ТО-1 заключается в наружном техническом осмотре всего автомобиля и выполнении в установленном объеме контрольно диагностических, крепежных, регулировочных, смазочных, электротехнических и заправочных работ с проверкой работы двигателя, рулевого управления, тормозной системы, приборов освещения и сигнализации; осмотр и проверка кузова, стекол, номерных знаков, обивки сидений, зеркала заднего вида. Проверка: герметичности систем смазки и охлаждения двигателя, гидравлических тормозов; резиновых защитных чехлов шарниров, натяжения клиновых и зубчатых ремней, уровня эксплуатационных жидкостей; пружин и рессор подвески, штанг и стоек стабилизатора поперечной устойчивости автомобиля.

ТО-2 включает более углубленную проверку всех механизмов и приборов автомобиля (со снятием приборов питания, электрооборудования и других механизмов для их контроля и регулировки в цехах), выполнение в установленном объеме крепежных, регулировочных, смазочных и других работ, а также проверку действия агрегатов, механизмов и приборов в процессе их работы. Перед выполнением второго технического обслуживания или в процессе его необходимо проводить углубленное диагностирование всех основных агрегатов, узлов и систем автомобиля для установления их технического состояния, определения характера неисправностей, их причин, а также возможности эксплуатации данного агрегата, узла или системы.

Выполняя операции второго технического обслуживания, кроме объема работ по первому техническому обслуживанию, выполняют ряд дополнительных операций:

- проводят закрепление радиатора, головки блока цилиндров и стоек коромысел, крышек кожуха головки блока цилиндров, впускного и выпускного трубопроводов, крышки блока распределительных зубчатых колес, корпусов фильтров тонкой очистки масла, корпусов фильтров грубой очистки масла, поддона масляного картера, картера сцепления, амортизаторов, топливного бака, глушителя, крышки редуктора заднего моста, стремянки, пальцев рессор, фланцев полуосей, замков и ручек дверей;

- осуществляют подтяжку гаек крепления фланца к ведущей шестерне главной передачи заднего моста и шарнирных пальцев крепления проушин амортизатора;

- проводят регулировку усилия поворота рулевого колеса, тепловых зазоров клапанов, натяжения цепи привода механизма газораспределения, зазора между тормозными колодками и дисками колес, зазора в подшипниках ступиц передних колес.

Дополнительные операции при втором техническом обслуживании в системе питания автомобиля включают: проверку герметичности топливного бака и соединений трубопроводов, крепление карбюратора, устранение выявленных неисправностей. Снимают карбюратор и топливный насос, разбирают их, очищают и проверяют на специальных приборах состояние деталей. После сборки проверяют топливный насос на специальном приборе. Кроме того, проверяют легкость пуска и работу двигателя.

При обслуживании системы электрооборудования производят следующие операции:

- проверяют степень заряда по напряжению элементов батарей под нагрузкой (при необходимости снимают батареи для подзарядки, состояние щеток и коллекторов генератора и стартера, работу реле-регулятора;

- регулируют натяжение пружин якорей;

- снимают свечи зажигания и проверяют их состояние;

- очищают от нагара и регулируют зазоры между электродами;

- снимают прерыватель-распределитель зажигания и очищают его наружную поверхность от грязи и масла;

- проверяют состояние контактов и регулируют зазоры между ними;

- смазывают вал прерывателя-распределителя;

- проверяют состояние проводов низкого и высокого напряжения, регулируют действие приборов освещения и сигнализации.

Очистительные и смазочно-заправочные работы при техническом обслуживании необходимо проводить в соответствии с картами смазывания и рекомендациями предприятий-изготовителей.

Операции техобслуживания, производимые примерно после 30 000—45 ООО км пробега автомобиля, включают:

- замену масла в автоматической трансмиссии;

- промывку системы смазки двигателя;

- замену масла в картере ведущего моста;

- зачистку коллектора стартера, проверку износа и прилегания щеток;

• очистку и смазку деталей привода стартера. Кроме этого, необходимо:

- проверить работоспособность вакуумного усилителя тормозов;

отрегулировать направления световых пучков фар, зачистить контактные кольца генераторов, проверить износ и прилегание щеток;

- заменить тормозную и охлаждающую жидкости;

Операции ТО, производимые после 65000-75000 км пробега, включают : замену масла в коробке передач и замену зубчатого ремня привода ГРМ.

СО включает работы по подготовке автомобиля к зимней или летней эксплуатации, выполняется при очередном ТО-2 два раза в год и составляет 20 % от трудоемкости ТО-2.

В соответствии с Положеним о техническом обслуживании и ремонте подвижного состава автомобильного транспорта предусматриваются следующие виды ремонта: текущий (TP), сопутствующий (CP), капитальный (КР) и восстановительный (BP) ремонт автомобиля (прицепа) и его агрегатов.

Цель ремонта (ТР) — восстановление утраченной работоспособности или исправности автомобиля путем устранения возникших отказов и неисправностей в его агрегатах, механизмах и узлах. Выполнение ремонта автомобиля организуется по потребности, при появлении отказа или обнаружении неисправности, в процессе его эксплуатации или контроля.

Формой организации ТО и ТР автомобилей, отвечающей принципам плановости производства, является планово-предупредительная система. Положениями такой системы ТО и ТР являются:

- исполнение в принудительном порядке комплекса работ по ТО через установленный период (в километрах пробега);

- выполнение ТР автомобиля (агрегата) по потребности, которая определяется техническим осмотром после установленного межремонтного пробега или выявляется в процессе ТО. Принципиальные основы организации и нормативы ТО и ТР регламентируются «Положением о техническом обслуживании и ремонте Подвижного состава автомобильного транспорта»..

TP выполняется на автотранспортных предприятиях или станциях технического обслуживания и заключается в устранении неисправностей и отказов, способствуя выполнению установленных норм пробега автомобиля или агрегата до КР. TP выполняется путем проведения разборочно-сборочных, слесарных, сварочных и других работ и замены или восстановления узлов, агрегатов и деталей (кроме базовых) автомобиля. Производится TP по потребности, выявленной в результате осмотра автомобиля во время работы на линии или после возвращения с линии, а также при ТО. TP должен обеспечивать безотказную работу отремонтированных агрегатов, узлов и деталей на пробеге не меньшем, чем до очередного ТО-2.

CP — это ремонт средней трудоемкости, выполняемый совместно с ТО (при ТО-1 — 5...7 чел-мин, при ТО-2 — 20...30 чел-мин).

КР автомобилей и агрегатов производится на специализированных ремонтных предприятиях. КР предусматривает восстановление работоспособности автомобилей и агрегатов в целя обеспечения их пробега не менее 80 % от норм пробега для новых автомобилей и агрегатов до последующего КР или списания.

Агрегат направляется в КР, если:

- базовая и основные узлы и агрегаты требуют ремонта с полной разборкой;

-работоспособность агрегата не может быть восстановлена в АТП;

-его восстановление путем проведения TP экономически нецелесообразно.

Легковые автомобили и автобусы следует направлять в КР при необходимости капитального ремонта кузова, грузовые —в случае необходимости КР рамы, кабины, а также не менее трех основных агрегатов.

ВР (восстановительный ремонт) осуществляется с целью восстановления функциональной исправности подвижного состава, не соответствующего техническим условиям КР, в частности, восстановление ПС после ДТП и повреждении отдельных узлов автомобиля.

Наиболее целесообразная периодичность профилактических операций и их перечень должны обеспечивать наименьшее число отказов как по причине естественного изнашивания деталей механизмов автомобиля, так и в результате их поломки и повреждений. Периодичность и объем ТО могут быть установлены лишь на основе изучения потребности в крепежных, диагностических, регулировочных, смазочных и других работах.

Для этого необходимо знать закономерность изменения параметра технического состояния (Y), характеризующего работоспособность автомобиля (агрегата, механизма и др.), от пробега (I); начальное (Ун); допустимое (Упд) и предельное (Уп) . При этом пробегу (10) до ТО должно соответствовать значение параметра (У0) меньшее, чем допустимое ( Упд). При ТО параметр доводится до своего начального значения (FH). Предельное значение параметра (Уп) соответствует такому состоянию объекта, при котором его эксплуатация становится невозможно или нецелесообразной по технико-экономическим соображениям Допустимое значение параметра является ужесточенным предельным.

Однако реальная задача установления оптимального режима ТО достаточно сложна, так как ТО включает в себя 8... 10 видов работ (смазочных, крепежных, регулировочных, контрольных, диагностических и др.) по более чем 200 конкретным объектам обслуживания (агрегатам, механизмам, узлам). Кроме того, различные условия работы автомашин требуют различных режимов ТО.

Каждый узел, механизм, соединение имеет оптимальную периодичность ТО. Если следовать ей, то автомобиль в целом практически непрерывно должен направляться для ТО каждого узла, механизма, агрегата, что вызовет большие сложности с организацией работ и дополнительные потери рабочего времени, особенно на подготовительно-заключительных операциях. Поэтому после выделения из всей совокупности воздействий тех, которые должны выполняться при ТО и определении оптимальной периодичности каждой операции, производят группировку операций в виды ТО. Это дает возможность уменьшить число заездов автомобиля на ТО и время простоев. Однако надо иметь в виду, что группировка операций неизбежно связана с отклонением периодичности ТО данного вида от оптимальной периодичности ТО отдельных операций.

Целесообразность проведения операций ТО с контролем или без него определяется вариацией (k) случайных величин, соотношением затрат на устранение и предупреждение отказов, на контрольную и исполнительскую части операции и другими факторами.

Стоимость проведения операции определяется по формуле

С = Ск + kCи,………………………(2.1)

где С, Ск Си — стоимости соответственно операции, ее контрольной и исполнительской частей.

Метод определения по допустимому уровню безотказности основан на выборе такой рациональной периодичности (lo), при которой вероятность безотказной работы R(l) элемента не превышает допустимый уровень, который принимается равным 0,90...0,98 для агрегатов и механизмов, обеспечивающих безопасность движения, для прочих — 0,85...0,90.

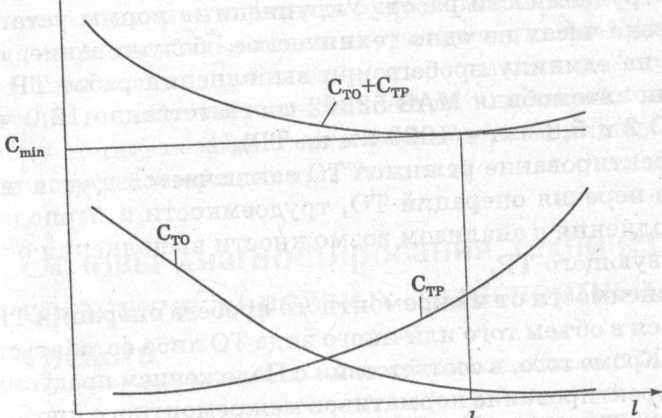

При технико-экономическом методе определяют такую оптимальную периодичность l0, которая соответствует минимальны затратам Cmin на ТО и ТР автомобиля (рис. 2.3 ).

Рис.2.3 Определение периодичности ТО по наименьшим затратам.

Метод группировки по стержневым операциям основан на том, что выполнение группы операций ТО приурочивается к оптимальной периодичности так называемых стержневых операций, которые влияют на безопасность движения; их невыполнение снижает безотказность и экономичность работы автомобиля (например, замена масла в двигателе и др.).

Если ряд объектов обслуживания имеет весьма близкие рациональные периодичности, то используется естественная группировка. Например, крепежные соединения имеют два пика потребности в возобновлении предварительной затяжки — интервалы 2...5 и 10... 14 тыс. км. Достаточно близкая периодичность регулирования у тормозных механизмов (10...15 тыс. км), клапанных механизмов (9... 14 тыс. км), углов установки передних колес (9... 12 тыс. км).

Трудоемкость представляет собой затраты труда на выполнение операции или группы операций ТО и Р, измеряемые в человеко-часах. Она необходима для определения числа исполнителей, рабочих постов, оборудования и др.

Норма трудоемкости выполнения операций ТО или Р складывается из времени на выполнение подготовительно-заключительных, оперативных работ и работ по обслуживанию рабочего места, а также перерывов на отдых и естественные надобности. На автомобильном транспорте применяются укрупненные и удельные нормы трудоемкости работ. Укрупненные нормы установлены в человеко-часах на одно техническое обслуживание, а удельные — на единицу пробега при выполнении работ TP (например, для автомобиля МАЗ-53362 соответственно 12,0 чел-ч на одно ТО-2 и 5,8 чел-ч/1000 км на TP).

Корректирование режимов ТО заключается в уточнении основного перечня операций ТО, трудоемкости и периодичности их выполнения с анализом возможности выполнения операций сопутствующего ТР.

В зависимости от межремонтного пробега операции TP могут вноситься в объем того или иного вида ТО либо оставаться в объеме ТР. Кроме того, в соответствии с Положением предусматривается корректирование нормативов межремонтного пробега, трудоемкости ТО и TP при помощи поправочных коэффициентов в зависимости от следующих факторов: категории условий эксплуатации — K1, модификации подвижного состава и организации его работы — К2, природно-климатических условий — К3, пробега с начала эксплуатации — К4 и размеров автотранспортных предприятий — К5 .

Исходные коэффициенты корректирования нормативов пробега и трудоемкости работ, равные единице, принимаются для 1-й категории условий эксплуатации, базовых моделей автомобилей, центральной природно-климатической зоны, пробега с начала эксплуатации, равного 50... 75% от пробега до первого КР, п для автотранспортных предприятий, имеющих в своем составе 150...300 единиц подвижного состава.

Результирующие коэффициенты корректирования нормативов получаются при умножении соответствующих коэффициентов:

-периодичности ТО…………….Кто =К1• К3 ;

-пробега до КР………………….Ккр =К1• К2• К3;

-трудоемкости ТО………………Кто =К2 •К5;

-трудоемкости ТР……………….Ктр =К1• К2 •К3• К4 •К5;

-расхода запасных частей………Кз.ч. =К1 •К2 •К3;

-простоя в ТО и ремонте……….Кпр =К4

Соответствующие нормативы ТО и ТР, а также корректирующие коэффициенты приведены в Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Это основополагающий нормативный документ по технической эксплуатации подвижного состава, на базе которого производятся планирование и организация ТО и ТР, определяются ресурсы работы автомобилей, проектируются и реконструируются автотранспортные предприятия, разрабатываются нормативно-технические документы. Положение содержит также перечень и характеристику технических воздействий, их назначение, классификацию условий эксплуатации, коэффициенты корректирования нормативов, типовые перечни операций при ТО и т.д.