«Технология текстильных изделий»

| Вид материала | Учебное пособие |

- Программа научно-педагогической практики для магистров 1 курса дневной формы обучения, 60.73kb.

- Создание изделий из текстильных материалов, 192.48kb.

- Рабочая программа и контрольные задания для студентов заочного обучения по специальности, 211.3kb.

- Технология и проектирование текстильных изделий» б 1 «Начертательная геометрия, инженерная, 13.98kb.

- Программа государственного экзамена по специальности 240202 «Химическая технология, 245.86kb.

- 261100 Технология проектирования текстильных изделий, 18.19kb.

- Аннотация программы 261100. 62 Технологии и проектирование текстильных изделий Код, 48.23kb.

- Рабочая программа дисциплины «технология швейных изделий» Для специальности, 201.99kb.

- Университет Кафедра «Технология, конструирование изделий и товаров», 86.11kb.

- Окислительная деструкция целлюлозы в щелочной среде и разработка целлюлозосохраняющих, 366.8kb.

Основные параметры намотки нити на паковку

1. Линейная плотность нити характеризует толщину нитей и определяется отношением их массы к длине, г/км (текс):

, , | (5) |

где m – масса нити, г; L – длина нити, км.

Различают фактическую, номинальную и кондиционную линейную плотность нитей.

Фактической (Тф) называют линейную плотность нити, определенную опытным путем и рассчитываемую по формуле, текс:

, , | (6) |

где Σ m – общая масса пасм, г; L – длина нити в пасме, м; n – число пасм.

Номинальной (То) называют линейную плотность одиночной пряжи или нити, запланированной к выработке на производстве.

Кондиционной (Тк) называют линейную плотность нитей, рассчитанную с учетом их нормированной влажности, текс:

, , | (7) |

где Wн, Wф – соответственно нормированная и фактическая влажность нитей, %.

Методика определения линейной плотности нити

1. Подготовить мотовило к работе.

- Намотать 25 отрезков нити длиной 1 м.

- Взвесить каждый отрезок на торсионных весах.

- Определить фактическую линейную плотность нитей по формуле (6).

- Результаты испытаний и расчёта занести в табл. А.1 (Приложение А).

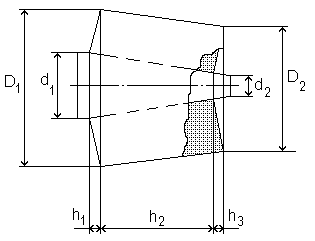

2. Объем, занимаемый намотанной нитью на конической бобине, с учётом выпуклости на торцах бобины (рис. 20), см3:

| (8) |

где D1 и D2 – большой и малый диаметры бобины с намотанной нитью, см; d1 и d2 – большой и малый диаметры патрона бобины, см; h1 – высота выпуклости сферы наматывания у основания бобины, см; h2 – высота намотки конуса бобины, см; h3 – высота вогнутости сферы у вершины бобины, см.

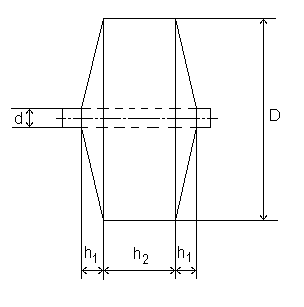

3. Объем, занимаемый намотанной нитью на цилиндрической бобине, с учётом выпуклости на торцах бобины (рис. 21), см3:

, , | (9) |

где D – диаметр намотки цилиндрической бобины, см; d – диаметр патрона бобины, см; h1 – высота намотки конической формы у торца бобины, см; h2 – высота намотки цилиндрической части бобины, см.

|  |

| Рис. 20. Коническая бобина | Рис. 21. Цилиндрическая бобина |

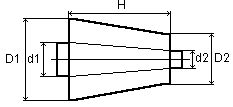

4. Объем, занимаемый намотанной нитью на конической бобине (рис. 22), см3:

, , | (10) |

где D1 и D2 – большой и малый диаметры бобины с намотанной нитью, см; d1 и d2 – большой и малый диаметры патрона бобины, см; H – высота намотки бобины, см.

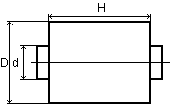

5. Объем, занимаемый намотанной нитью на цилиндрической бобине (рис. 23), см3:

, , | (11) |

где D – диаметр бобины, см; d – диаметр патрона бобины, см; H – высота намотки бобины, см.

|  |

| Рис. 22. Коническая бобина | Рис. 23. Цилиндрическая бобина |

6. Масса нити на бобине, г:

| G = V , | (12) |

где – плотность намотки нити на бобину, г/см3.

Удельную плотность намотки определяют денсиметром, используя табл. А.2 (см. Приложение А) для перевода шкалы денсиметра в показатели удельной плотности. В табл. А.3 (см. Приложение А) приведены рекомендуемые величины удельной плотности наматывания для нитей и пряжи различных видов на конусные бобины.

7. Длина нити на бобине, м:

. . | (13) |

8. Угол подъема винтовой линии в некоторой точке поверхности определяется по формуле:

| α = arctg (Vн /Vо) = arctg (Vн / πDn), | (14) |

где Vн – скорость переносного движения (нитеводителя); Vо – окружная скорость (от вращательного движения); D – диаметр намотки в данной точке бобины; n – число оборотов бобины в единицу времени.

Методика определения угла подъема винтовой линии и

угла скрещивания витков

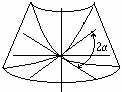

Для определения углов наклона и скрещивания поверхность намотки паковки покрывают калькой, затем примерно посередине поверхности намотки подбирают наиболее отчетливое перекрещивание витков и обводят его ручкой (рис. 24).

Кальку с зафиксированными на ней витками снимают с паковки. Через точку перекрещивания линий (витков) проводят касательные к виткам и замеряют транспортиром углы и . = 2

Для определения углов необходимо сделать 8–10 замеров и найти средние значения.

Рис. 24. Схема для определения углов наклона и скрещивания

9. Угол сдвига витков без учета скольжения бобины определяется по формуле:

| φ = 2·π·(n - n1), | (15) |

где n – полное число оборотов бобины за цикл движения нити; n1 – целая его часть.

, , | (16) |

где Dср – средний диаметр намотки, мм; Dм – диаметр мотального барабанчика.

Если n = n1, то происходит наложение витков одного на другой (жгутовая намотка), вследствие чего повышается обрывность нити при сматывании. Для уменьшения жгутообразования мотальные машины и автоматы имеют специальное устройство, которое сообщает вращательное движение с переменной частотой или качательное движение в осевом направлении.