Учебное пособие к дисциплине для студентов заочной формы обучения по специальности 140211 «Электроснабжение»

| Вид материала | Учебное пособие |

СодержаниеСлоистые пластики (ламинаты) |

- Учебное пособие к дисциплине для студентов заочной формы обучения по специальности, 1219.34kb.

- Методические указания к дисциплине и задания к контрольной работе для студентов заочной, 126.92kb.

- Методические указания к дисциплине и темы рефератов для студентов заочной формы обучения, 102.72kb.

- Учебное пособие для студентов заочной формы обучения Санкт-Петербург, 1247.83kb.

- Методические указания к итоговому междисциплинарному экзамену по специальности «электроснабжение», 382.82kb.

- Н. Н. Кувшинова экология учебное пособие, 1072.88kb.

- Учебное пособие для самостоятельной работы студентов специальности 040600 «Сестринское, 1354.95kb.

- Методические указания: краткий курс лекций для студентов заочной формы обучения Санкт-Петербург, 1540.61kb.

- Учебное пособие Для студентов всех специальностей Москва 1999, 1603.73kb.

- Учебное пособие для студентов специальности «Экономика и управление на предприятии», 1271.5kb.

СКФ имеют широкий интервал работоспособности – от –20 до +200 оС для СКФ-32 и от – 20 до +250 оС для СКФ-26. Типичный комплекс свойств фторэластомеров – высокие теплостойкость и стойкость к агрессивным средам в широком интервале температур, хорошие физико-механические свойства, включая сопротивление истиранию, невоспламеняемость, удовлетворительные диэлектрические свойства. Вулканизация СКФ осуществляется специфическими методами, основанными на особенностях химических реакций во фторкаучуках, связанных с сильной полярностью связи С – F.

Основные области потребления фторкаучуков – автомобильная, авиационная промышленность, судостроение, космос, электротехническая промышленность. Из СКФ изготавливают разнообразные детали, работающие в контакте с топливом, нефтью и различными химически агрессивными средами при высоких температурах. Это уплотнители, диафрагмы насосов, клапаны, сальники, манжеты, прокладки, мембраны, внутренний слой топливных и гидравлических рукавов, ткань для защитной одежды, наружная обкладка конвейерных лент и роторных ремней для транспортирования горячих продуктов и агрессивных веществ в химических производствах, гуммированные валы в полиграфическом и сталепрокатном производствах и др.

Силоксановые каучуки (СКТ) представляют собой высокомолекулярные кремнийорганические соединения, которые получают поликонденсацией силандиолов – кремнийорганических спиртов. Полимерная цепь состоит из чередующихся атомов Si и О. - Si(R)2 – O – Si(R)2 – O - , где R может быть метил –СН3, этил – СН2СН3, винил СН=СН2, фенил – С6Н4 и др. Межатомное расстояние - Si – O - больше, чем – С – С -, поэтому силоксановые каучуки более эластичны, чем карбоцепные. Силоксановые каучуки имеют большую молекулярную массу – 105 - 106, линейное строение, способны кристаллизоваться, обладают наибольшей из всех каучуков теплостойкостью (до 300 оС). Тс = -65 - 74 оС. Если от 1 до 5 % метильных групп в диметилсилоксановых полимерах заменить на фенильные (СКТМФ), то нарушается регулярность структуры и снижается Тс до –81 оС. Известны метилвинилсилоксановые (СКТВ), нитрилсилоксановые (СКТН), фторсилоксановые (СКТФ) каучуки. Вулканизацию осуществляют перекисными соединениями. Силиконовые резины применяют там, где жёсткие условия эксплуатации – низкие и высокие температуры, знакопеременные нагрузки (не изменяются после 1 млн. циклов), озон и др. агрессивные среды. Из-за чрезвычайно малой адгезии к поверхности СКТ не прилипают к другим полимерам – это свойство используется в машинах по переработке полимеров. Специфические свойства СКТ в сочетании с хорошими диэлектрическими свойствами определяют использование этих резин в электротехнике (кабельная изоляция, установочныен детали). Широкое применение СКТ получили в медицине – это различные шланги, катетеры, протезы сосудов и др. На основе СКТ, в частности, эпоксикремнийорганических олигомеров, изготавливают клеи для криогенной техники, вакуумплотные и герметичные клеи, герметики и компаунды.

Вопросы для самопроверки.

1. Чем отличаются каучуки от резин?

2. Какой структурный параметр определяет эластические свойства резин?

3.Чем отличаются насыщенные каучуки от ненасыщенных? Приведите примеры.

4. В чём отличие марок каучуков НК от СКИ?

5. Основные виды синтетических ненасыщенных каучуков, их особенности.

6. Какова цель создания сополимерных каучуков? Сравните каучуки группы СКС и СКН.

7. Особенности строения бутилкаучуков. Сравните со свойствами хлоропреновых каучуков.

5.3.1.4. Лаки, эмали и компаунды.

Лаки представляют собой растворы каких-либо плёнкообразующих веществ в специально подобранных органических растворителях. В качестве волокнообразующих веществ могут использоваться практически любые полимеры, битумы, пеки и др. Растворителями служат легкоиспаряющиеся (летучие) жидкости: толуол, ксилол, спирты, ацетоны, скипидар и др. После нанесения лака и испарения растворителя на поверхности остаётся тонкая плёнка. Лаки подразделяются на пропиточные, покровные и клеящие.

Пропиточные лаки служат для пропитки пористой, в частности волокнистой изоляции. После пропитки поры в изоляции оказываются заполненными уже не воздухом, а высохшим лаком, имеющим более высокую электрическую прочность и теплопроводность, чем воздух.

Покровные лаки служат для образования механически прочной, гладкой, блестящей, влагостойкой плёнки на поверхности изоляции. Некоторые лаки наносят непосредственно на металл, образуя на его поверхности электроизоляционный слой.

Клеящие лаки применяют для склеивания между собой твёрдых электроизоляционных материалов (например, листочков расщеплённой слюды при изготовлении миканитов) или для приклеивания их к металлу.

Эмали представляют собой лаки с введёнными в них высокодисперсными твёрдыми веществами – пигментами. В качестве пигментов применяют неорганические вещества, главным образом – оксиды металлов.

Компаунды отличаются от лаков отсутствием в их составе растворителя. В момент применения они представляют собой жидкости, которые постепенно отвердевают, превращаясь в монолитный твёрдый диэлектрик. Иногда перед употреблением компаунд нагревают для достижения необходимой вязкости. По своему назначению компаунды подразделяются на пропиточные, заливочные и обмазочные.

Пропиточные компаунды применяются для пропитки обмоток электрических машин и аппаратов с целью цементации витков обмотки и защиты их от влаги.

Заливочные - для заливки полостей в кабельных муфтах и воронках, в корпусах электрических аппаратов – трансформаторов тока, дросселей и т.п.

5.3.1.5. Полимерные композиционные материалы (ПКМ).

В этом разделе будут кратко рассмотрены ПКМ, содержащие анизометричные наполнители – нити, волокна, жгуты, ткани, бумагу, маты и др. Технология их изготовления включает получение полимерного полуфабриката (препрега) путём пропитки наполнителя полимерным связующим с последующей сушкой и отверждением связующего обычно в процессе прессования.

Слоистые пластики (ламинаты) изготавливают прессованием из листов бумаги или ткани, пропитанных термореактивными смолами – фенолоформальдегидной, эпоксидной, полиэфирной. Слоистые пластики применяются в строительстве, в мебельной промышленности, в приборостроении и др. В радиоэлектронике используются как жёсткие платы толщиной 0,25 – 3 мм, так и гибкие платы (0,25 – 0,1 мм). Слоистые пластики могут включать один или два поверхностных слоя металлической фольги: в радиоэлектронике используют слои медной фольги для дальнейшего изготовления заготовок печатных плат методом травления; для создания конструктивных и строительных лёгких элементов в слоистых пластиках используют тонкие листы алюминиевых сплавов, которые придают дополнительную жёсткость и прочность. Слои из сотопластов обеспечивают звукоизоляцию и ещё более облегчают панели из слоистых пластиков. Для строительства слоистым пластикам зачастую придают гофрированную форму.

Лёгкие высокопрочные детали, трубы, конструктивные элементы из ПКМ изготавливают из волокнитов: пучков волокон (и тканей) из стеклянных, углеродных, металлических, борных и органических (из ароматических полиамидов) волокон. Такие изделия из ПКМ широко применяются в авиастроении, ракетостроении, судостроении, где требуется максимальное соотношение прочность/масса. ПКМ зачастую дублируются со слоями из листов металлов, эластомеров (резины) для обеспечения высокой прочности, шумопоглощения, устойчивости к ударным нагрузкам.

Ранее рассмотренные полимеры – полиэтилен, полипропилен, полистирол, поливинилхлорид, полиметилметакрилат, политетрафторэтилен и фторпроизводные полиолефины, простые и сложные полиэфиры, поликарбонаты, полиамиды, полиуретаны и др. используются как литьевые материалы для изготовления фасонных изделий, так и для изготовления плёнок и волокон. Волокна широко применяются при изготовлении композиционных материалов. Композиционные материалы содержат наполнители, соединённые в монолит при помощи связующего (матрицы). Многие свойства композитов определяются свойствами наполнителя, но тепло- и термостойкость в основном зависят от свойств связующего.

В качестве связующих применяют олигомеры или их смеси (смолы). Для достижения высокой теплостойкости используют такие смолы, которые при отверждении превращаются в полимеры с жёсткими звеньями и прочными химическими связями между цепями. Этим требованиям отвечают фенолоформальдегидные, меламиноформальдегидные, фурановые и кремнийорганические соединения. Их термоустойчивость характеризуют температурой деструкции, т.к. они являются сетчатыми полимерами и их Тс выше Тразл., а также выходом кокса после пиролиза в инертной среде при 1100 К.

Связующие на основе ненасыщенных олигоэфиров, а также эпоксидные обладают более низкой теплостойкостью. В этих полимерах густота сетки значительно реже и поэтому их теплостойкость определяется температурой стеклования Тс (120 – 210 0С). Чем плотнее сетка полимера, тем выше температура начала испарения продуктов деструкции и тем выше выход кокса.

Одновременно увеличение плотности сетки снижает устойчивость к динамическим нагрузкам. Для повышения устойчивости к динамическим нагрузкам в сетчатые полимеры добавляют гибкие линейные полимеры. Так, в фенолоформальдегидные смолы вводят поливинилбутираль (бутвар), полиамиды, поливинилхлорид. Хорошие результаты достигаются при введении нитрильного каучука СКН. Однако эти добавки снижают теплостойкость и стойкость к термодеструкции, поэтому необходимо искать допустимый компромисс.

Термоустойчивость кремнийорганических полимеров выше, чем фенолоформальдегидных. Снижение их прочности с повышением температуры происходит медленнее и полимеры сохраняют работоспособность в течение 200 ч вплоть до 3000С. При более высокой температуре наступает окисление боковых групп и разрыв связи Si – О. В сетчатых полисилоксанах связь Si – O сохраняется до 550 – 630 0С. Некоторые свойства традиционных связующих представлены в таблице 1.

Таблица 5.3.

Свойства отверждённых смол.

| Показатели | Фенолоформ- альдегидная Р-300 | Новолачная фурфурольная ФН | Эпокси- резольная ЭТФ | Кремний- органическая К-9 |

| Усадка при прессовании и термообработке, % | 6,25 | 6,4 | 3,22 | 2,12 |

| Плотность, г/см3 | 1,19 | 1,25 | 1,23 | 2,12 |

| ТКl 106 при 273 К, 1/К | 75 | 41,8 | 72 | 87,2 |

| Еупр (растяж), МПа | 4100 | 3180 | 3150 | 3772 |

| растяж , МПа | 42 | 50 | 62 | 11 |

| изгиб, МПа | 45 | 78 | 74 | 31 |

| сжатие, МПа | 85 | 95 | 136 | 97 |

| текуч. при растяж. МПа | 35 | 50 | 55 | 11 |

| разрыв. % | 0,45 | 1,16 | 1,23 | 0,35 |

| Ударная вязкость, КДж/м2 | 3,6 | 8,2 | 7,5 | 2,3 |

| Выход кокса при 1100 К, масс.% | 55 | 55 | 19,9 | - |

В электротехнике широко используются слоистые композиционные материалы: гетинакс, текстолит, стеклотекстолит, миканит и др.

Вопросы для самопроверки.

1. Чем отличаются между собой лаки, эмали и компаунды.

2. Охарактеризуйте теплостойкость ПКМ в зависимости от природы полимерного связующего.

3. Основные компоненты слоистых пластиков.

4. Требования к компонентам слоистых пластиков.

5.3.2. Неорганические диэлектрики.

Неорганические диэлектрики включают как природные, так и искусственные. К природным относят такие минеральные диэлектрики, как слюда и материалы на её основе, мрамор, тальк и др. К искусственным относятся стёкла, ситаллы и керамика.

Слюда является важнейшим из природных минеральных электроизоляционных маериалов. Она обладает высокой электрической прочностью, нагревостойкостью, влагостойкостью, механической прочностью и гибкостью. Кристаллы слюды легко расщепляются на пластинки по параллельным друг другу плоскостям – плоскостям спайности. По химическому составу слюда представляет собой водный алюмосиликат. Важнейшие виды слюды – мусковит и флогопит. Химический состав флогопита отличается от мусковита тем, что дополнительно к оксидам К2О, А12О3 и SiO2 он содержит МgO. По электрическим свойствам мусковит лучше флогопита, кроме того, он более прочен механически, более твёрд, гибок и упруг. Все свойства слюды в различных направлениях различны. Электрические свойства выше в направлении, перпендикулярном плоскости спайности, а теплопроводность выше вдоль плоскостей спайности.

Мусковит и флогопит обладают высокой химической стойкостью при обычных температурах, но при нагревании концентрированные сильные кислоты и щёлочи и длительном контакте взаимодействуют со слюдой.

Температура плавления слюды зависит от состава и находится в пределах 1145 – 1400 оС, причём после охлаждения исходная кристаллическая структура слюды не восстанавливается, т.к. при расплавлении теряется кристаллизационная вода. В диапазоне температур 600 – 800 оС в результате обезвоживания происходит расслоение и вспучивание слюды.

Диэлектрическая проницаемость различных образцов мусковита находится в пределах 6,1 – 8,4 в перпендикулярном направлении к плоскости спайности и 10,7 – 15,8 в параллельном направлении, удельное объёмное сопротивление 1012 – 1013 Ом.м, Епр = 128 МВ/м.

Мрамор в основном состоит из кальцита СаСО3. Применяется в электротехнике главным образом для распределительных щитов, оснований рубильников и переключателей и т.п. при работе до 500 В.

Стёкла – представители искусственных неорганических диэлектриков. В природе встречаются вулканические стёкла. Стёклами называются все аморфные тела, получаемые путём переохлаждения расплава и обладающие в результате постепенного увеличения вязкости механическими свойствами твёрдого тела, причём процесс перехода из жидкого состояния в стеклообразное должен быть обратимым. Стёкла принадлежат к классу неорганических материалов, находящихся в состоянии, промежуточном между жидким и твёрдым. Поэтому стекло нельзя рассматривать, как переохлаждённую жидкость. В жидкости ближайшие соседи какой-либо частицы (первая координационная сфера) распределены беспорядочно, а в стекле – регулярным образом, хотя атомы во второй и более далёких сферах расположены беспорядочно. Основной структурной единицей силикатных стёкол является тетраэдр SiO4. В вершинах тетраэдра находятся атомы кислорода, внутри тетраэдра – небольшой по размерам атом кремния. Каждый атом кислорода, в свою очередь, связан с другим атомом кремния. Такая структура стекла сохраняется и при температуре выше температуры размягчения. При очень медленном охлаждении стекло может закристаллизоваться, т.е. приобрести строго упорядоченную структуру. Этому процессу препятствует, как указывалось в разделе 2.3.1.1, кинетические особенности кристаллизации SiO2, а именно – расположение на температурной шкале максимумов скорости образования зародышей кристаллизации и скорости роста кристаллов. Расчёты, проведенные в конце 70-х годов прошлого столетия, показали, что даже при создании особых условий доля закристаллизованного стекла за 1000 лет не превысит 0,0001%. В реальных же условиях для этого потребуется от 106 – 1017 лет. Свидетельством тому являются вулканические стёкла (обсидиан), пролежавшие в земле порой миллионы лет и оставшиеся аморфными, при этом никакого течения под нагрузкой у них не наблюдалось.

Из неорганических веществ к самостоятельному стеклообразованию способны соединения р-элементов Ш, 1V и V групп Периодической системы элементов Д.И. Менделеева: В, Si, Ge, P, As, Sb, V. Анионами обычно являются кислород, реже – галогены (главным образом BeF2) и халькогены S, Se, Te. Считается, что склонность к стеклообразованию зависит от соотношения ионных радиусов катиона и аниона, которое должно быть в пределах 0,2 – 0,4.

Помимо стеклообразователей стёкла обычно содержат модификаторы. Так, оксиды металлов низкой валентности (Na2O, Li2J, K2O) понижают температуру размягчения стекла, но одновременно ухудшают диэлектрические свойства, в частности, уменьшают ρv. Присутствие в стекле элементов с переменной валентностью Pb, V, Fe, S, Se, Te и пр. создают электронную проводимость и, соответственно, придают стеклу полупроводниковые свойства.

Большая часть стёкол, выпускаемых промышленностью – оксидные. По виду оксида они подразделяются на силикатные (SiO2), боратные (В2О3), фосфатные (Р2О5) и др. Наибольшее распространение имеют силикатные стёкла. Их получают из кварцевого песка с добавлением соды (Nа2СО3), поташа (К2СО3), известняка (СаСО3), доломита (МgСО3), буры (Nа2В4О7.10 Н2О), борной кислоты (Н2ВО3), сурика (Рb3О4), полевого шпата (Аl2O3.6SiO2.K2О). Силикатные стёкла имеют непрерывную трёхмерную сетчатую структуру, образованную кремнекислородными тетраэдрами SiO4. Если в кварце расположение тетраэдров упорядоченное, то в кварцевом стекле структура не упорядоченная.

В природе встречаются прозрачные монокристаллы кварца, называемые горным хрусталём, который используется в пьезотехнике. Запасы природного кварца ограничены, поэтому разработаны методы искусственного выращивания крупных монокристаллов. Их получают гидротермиальным методом. Кристаллизация происходит из водно-щелочных растворов при 350 – 4000С и давлениях порядка 108 Па. Процесс длится несколько месяцев.

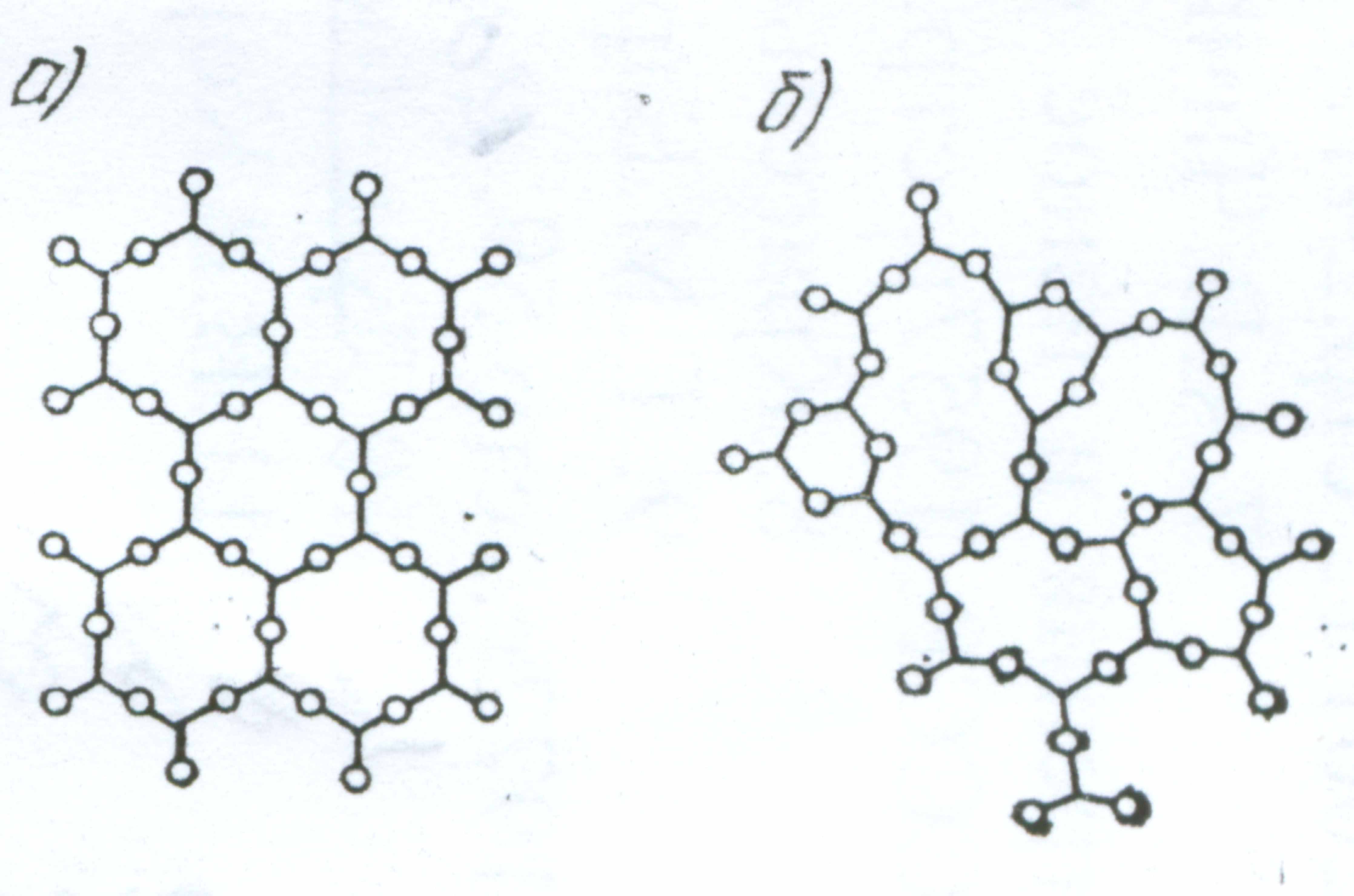

Рис. 5.1. Схема строения двухмерной

кристаллической решётки (а) и двух-

мерной стеклообразной для SiO2.

В силикатном стекле обнаруживается микрогетерогенность. Так, натрий-силикатные стёкла состоят из микрообластей натрий-метасиликатного состава, окружённых стекловидным кремнезёмом. Линейные размеры этих микрообластей лежат в пределах 2.10-8 – 12.10-8 м (200 – 1200 Å) и зависят от термообработки.

Выпускают листовое стекло различного назначения (оконное, витринное, мебельное, зеркальное, техническое, армированное и т.д.), строительно-архитектурное стекло (пустотелые строительные блоки, профильное, облицовочные стеклянные плитки), пеностекло, стеклянные трубы, химически и термически стойкие стёкла, медицинские стёкла, оптические, светотехнические и специальные стёкла с избирательным поглощением, электровакуумные стёкла, стеклянное волокно как для изготовления стеклопластиков, теплоизоляционных и электротхнических материалов , так и для изготовления световолоконной оптики.

Свойства стёкол определяются их химическим составом. Стёкла, используемые как диэлектрические материалы, содержат ограниченное количество оксидов щелочных и щелочноземельных металлов и по назначению подразделяются на установочные, конденсаторные и ламповые.

Установочные стёкла выпускаются трёх видов: слабощелочные, бесщелочные и кварцевые. В слабощелочных менее 10 % оксидов К и Na. Для нейтрализации их отрицательного влияния на v, особенно при повышенных температурах, в состав стекла вводят В2О3. Слабощелочное стекло также содержит некоторое количество оксида свинца РbО, который повышает диэлектрическую проницаемость до 5 – 10. Они имеют прочность на сжатие около 400 МПа, диэлектрическую проницаемость = 6 – 8, v = 108 – 1010 Ом.м, tg = 0,001 – 0,002. Применяют слабощелочное стекло для изготовления изоляторов (телеграфных, антенных, опорных), бус и др.

Бесщелочное стекло, так называемое алюмоборосиликатное, содержит 85 – 95 % SiO2, а остальное – Аl2О3 и В2О3. Оно обладает высокой стойкостью к термоударам (до 100 оС), высоким удельным объёмным сопротивлением (v = 1015 – 1016 Ом.м), повышенной электрической прочностью (450 МВ/м при толщине 0,2 мм), низкой диэлектрической проницаемостью. Применяют алюмоборосиликатное стекло для изготовления печатных плат, для межслойной изоляции многослойных трассировочных площадок больших интегральных схем и др.

Кварцевое стекло состоит на 96 – 99,9 % из кремнезёма SiO2 и очень малых добавок В2О3, стабилизирующих свойства стекла. Кварцевое стекло обладает очень высоким v = 1020 Ом.м, = 3,5, tg = 0,0002, высокой нагревостойкостью (до 400 оС), а температура течения порядка 1700 оС, прочность на сжатие 2100 МПа, на растяжение – 60 МПа. Это радиопрозрачный диэлектрик для СВЧ.

Кварцевое стекло используется не только как установочное, но и как ламповое стекло, например, для газоразрядных ламп высокого давления.

Ламповые стёкла имеют разнообразный состав и подразделяются на группы по коэффициенту линейного термического расширения ТКЛР. Названия ламповых стёкол – вольфрамовое, молибденовое, платиновое указывают на близость ТКЛР стекла к ТКЛР соответствующего металла. При изготовлении стеклянных электровакуумных приборов необходимо подбирать стекло с наиболее близким ТКЛР к ТКЛР впаиваемого металла для создания вакуумплотного соединения.

Вольфрамовая группа ламповых стёкол содержит 60 – 75 % SiO2, 15 – 25 % B2O3, 2 % Аl2О3 и 2 – 4 % оксидов щелочных металлов.

Молибденовая группа стёкол содержит больше оксидов щелочных металлов – 7 – 9 %. ТКРЛ = 47.10-7 К-1.

Платиновая группа стёкол содержит около 70 % SiO2, 2 – 5 % Al2O3, значительно больше оксидов щелочных металлов – 14 – 17 % и 7 – 9 % оксидов щелочеземельных металлов – СаО, МgO, ВаО. ТКЛР = 50.10-7 К-1.

Конденсаторные стёкла обладают повышенной диэлектрической проницаемостью, высокой электрической прочностью, малым tg. Повышение обычно достигается введением в состав стела оксидов тяжёлых металлов.