Лгоритма его функционирования), устранения некорректности первичного описания и последовательного представления (при необходимости) описаний на различных языках

| Вид материала | Документы |

| Выбор радиуса ролика (скругления рабочего участка толкателя). Формулировка синтеза. |

- Х описаний документов и пополнению сводного электронного каталога с целью устранения, 58kb.

- Обеспечение производства ЭВМ базовые понятия (сапр/астпп/саит), 710.17kb.

- Система Автоматизации Инженерного Труда cad computer Automation Design cam computer, 35.46kb.

- Проектирования это создание описания, необходимого для построения в заданных условиях, 258.57kb.

- История описания системных васкулитов, 320.25kb.

- История описания системных васкулитов, 320.23kb.

- Проект стандарт Форматы представления сведений из административной модели, 1588.72kb.

- Маркетинговые критерии оптимального функционирования фармацевтической компании, 241.01kb.

- Лекция № Библиографическое описание документа, 84.67kb.

- Ы (услуги) предприятия и его партнёров, и последующем их исполнении и контроле с помощью, 161.35kb.

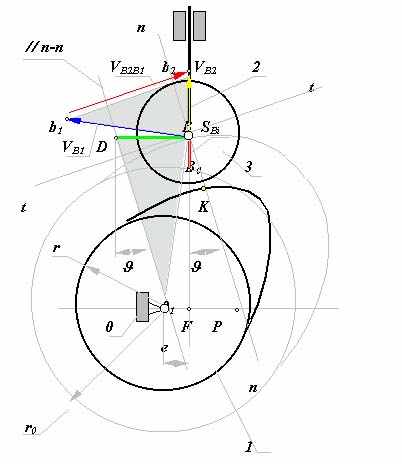

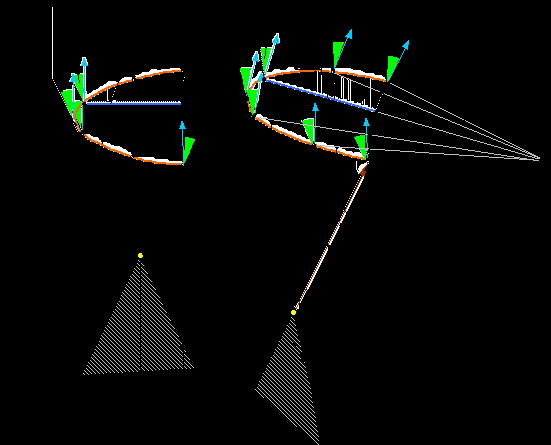

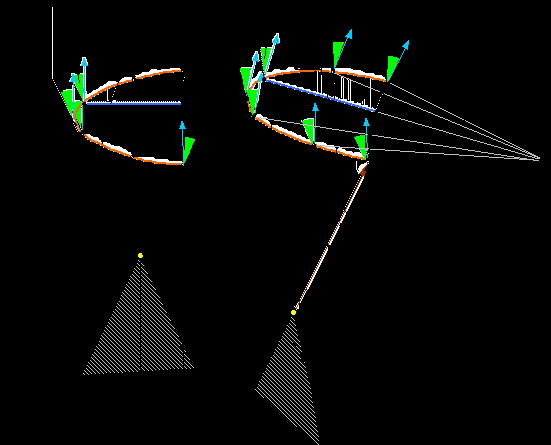

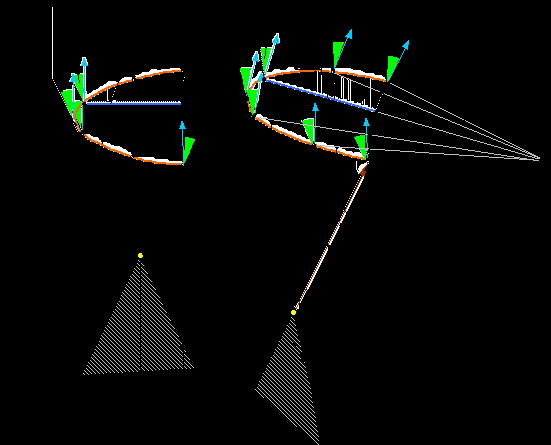

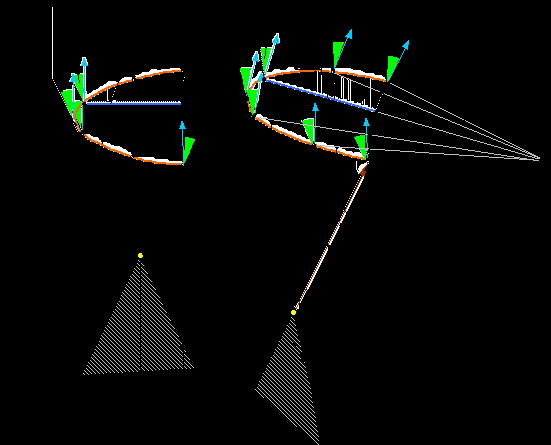

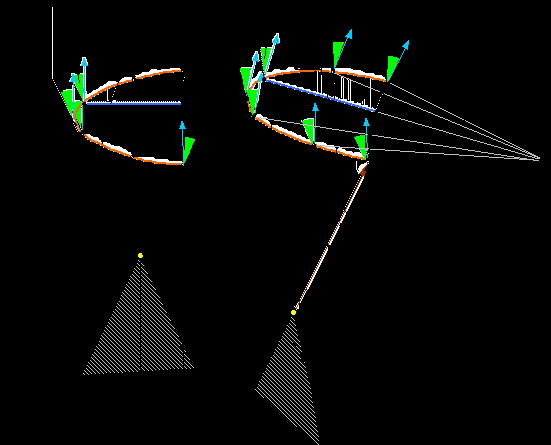

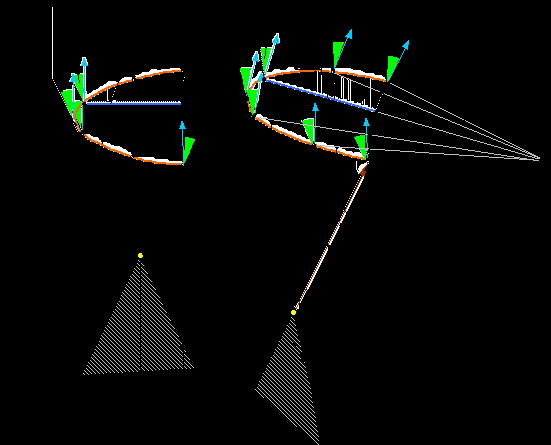

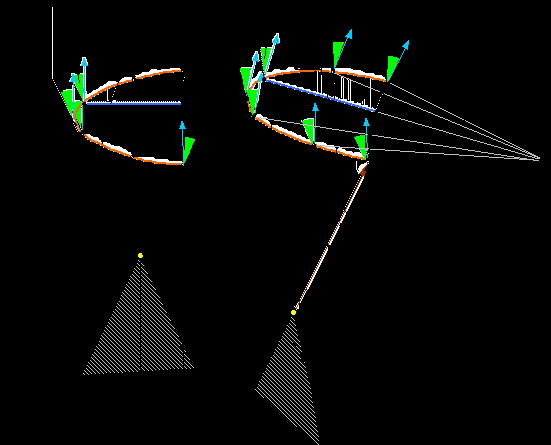

| 64 Кулачковые механизмы. Кулачковым называется трехзвенный механизм с высшей кинематической парой входное звено которого называется кулачком, а выходное - толкателем (или коромыслом). Часто для замены в высшей паре трения скольжения трением качения и уменьшения износа, как кулачка, так и толкателя, в схему механизма включают дополнительное звено – ролик и вращательную кинематическую пару. Подвижность в этой кинематической паре не изменяет передаточных функций механизма и является местной подвижностью. Назначение и область применения. Кулачковые механизмы предназначены для преобразования вращательного или поступательного движения кулачка в возвратно-вращательное или возвратно-поступательное движение толкателя. При этом в механизме с двумя подвижными звеньями можно реализовать преобразование движения по сложному закону (такие механизмы встречаются в гравировальных автоматах, металлообрабатывающий станках и других машинах). Важным преимуществом кулачковых механизмов является возможность обеспечения точных выстоев выходного звена. Это преимущество определило их широкое применение в простейших устройствах цикловой автоматики и в механических счетно-решающих устройствах (арифмометры, календарные механизмы). Кулачковые механизмы можно разделить на две группы. Механизмы первой обеспечивают перемещение толкателя по заданному закону движения. Механизмы второй группы обеспечивают только заданное максимальное перемещение выходного звена – ход толкателя. При этом закон, по которому осуществляется это перемещение, выбирается из набора типовых законов движения в зависимости от условий эксплуатации и технологии изготовления. Угол давления в высшей паре Рассмотрим плоский кулачковый механизм с поступательно движущимся роликовым толкателем ( Рис. 11.9). Из D BPF tg J = lFP / lKF , где lFP = lDK - e = VK2 / w1 - e ,______ ______ lBF = SBi + lB0F = SBi + Ö r02 - e2 , ( Из D B0O1F Þ lB0F = SBi + Ö r02 - e2 ) Подставляя эти выражения в формулу для тангенса угла давления, получим _____ tg J = (VK2 / w1 ± e)/( SBi + Ö r02 - e2 ) , где знак - соответствует смещению оси толкателя (эксцентриситету) вправо от центра вращения кулачка.  Выбор радиуса ролика (скругления рабочего участка толкателя). При выборе радиуса ролика руководствуются следующими соображениями:

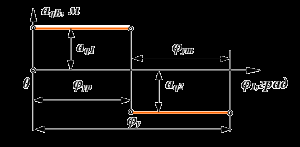

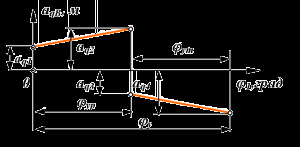

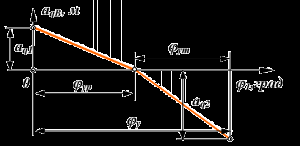

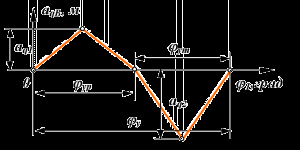

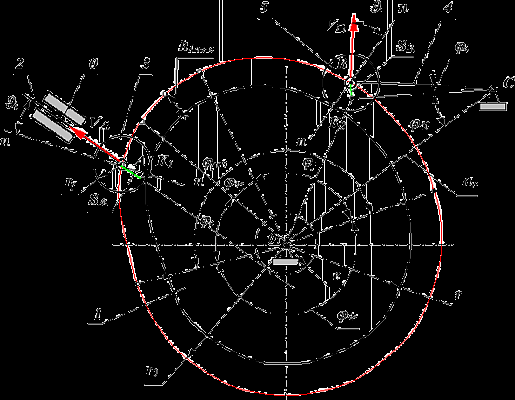

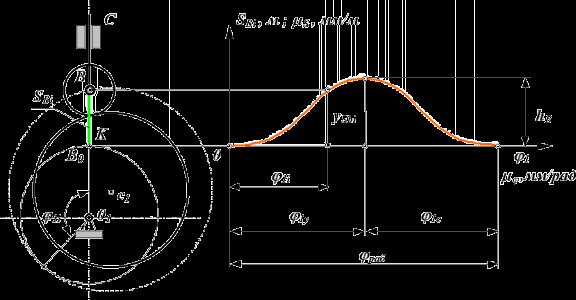

| 65 Кулачковые механизмы. Кулачковым называется трехзвенный механизм с высшей кинематической парой входное звено которого называется кулачком, а выходное - толкателем (или коромыслом). Часто для замены в высшей паре трения скольжения трением качения и уменьшения износа, как кулачка, так и толкателя, в схему механизма включают дополнительное звено – ролик и вращательную кинематическую пару. Подвижность в этой кинематической паре не изменяет передаточных функций механизма и является местной подвижностью. Основные параметры кулачкового механизма. Большинство кулачковых механизмов относится к цикловым механизмам с периодом цикла равным 2p . В цикле движения толкателя в общем случае можно выделить четыре фазы: удаления, дальнего стояния (или выстоя), сближения и ближнего стояния. В соответствии с этим, углы поворота кулачка или фазовые углы делятся на: угол удаления jу ; угол дальнего выстоя jдв ; угол сближения jс ; угол ближнего выстоя jбв . Сумма трех углов образует угол jраб = dраб , который называется рабочим углом. jраб = dраб = jу + jдв + jс . Кулачок механизма характеризуется двумя профилями: центровым (или теоретическим) и конструктивным. Под конструктивным понимается наружный рабочий профиль кулачка. Теоретическим или центровым называется профиль, который в системе координат кулачка описывает центр ролика (или скругления рабочего профиля толкателя) при движении ролика по конструктивному профилю кулачка. Фазовым называется угол поворота кулачка. Профильным углом di называется угловая координата текущей рабочей точки теоретического профиля, соответствующая текущему фазовому углу ji. В общем случае фазовый угол не равен профильному ji ¹ di. На рис. 17.2 изображена схема плоского кулачкового механизма с двумя видами выходного звена: внеосным с поступательным движением и качающимся (с возвратно-вращательным движением). На этой схеме указаны основные параметры плоских кулачковых механизмов.  SAi и SВi – текущие значения перемещения центров роликов ; j40 - начальная угловая координата коромысла ; j4 - текущее угловое перемещение коромысла ; hAmax - максимальное перемещение центра ролика ; r0 - радиус начальной шайбы центрового профиля кулачка; r - радиус начальной шайбы конструктивного профиля кулачка; r p - радиус ролика (скругления рабочего участка толкателя); Ji - текущее значение угла давления; aw - межосевое (межцентровое) расстояние; e - внеосность (эксцентриситет); Теоретический профиль кулачка обычно представляется в полярных координатах зависимостью ri = f (di), где ri - радиус-вектор текущей точки теоретического или центрового профиля кулачка.

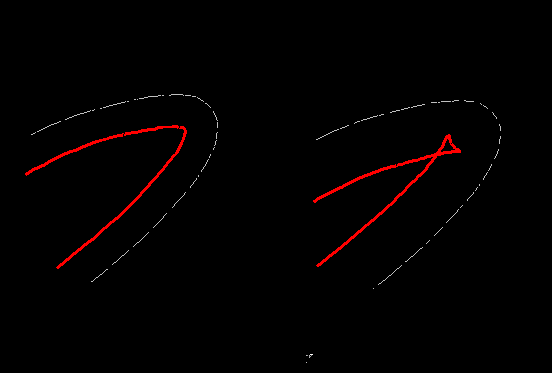

| 67 Второй этап синтеза – метрический. На этом этапе определяются основные размеры звеньев механизма, которые обеспечивают заданный закон преобразования движения в механизме или заданную передаточную функцию. Передаточная функция является чисто геометрической характеристикой механизма, а, следовательно, задача метрического синтеза чисто геометрическая задача, независящая от времени или скоростей. Основные критерии, которыми руководствуется проектировщик, при решении задач метрического синтеза: минимизация габаритов, а, следовательно, и массы; минимизация угла давления в вышей паре; получение технологичной формы профиля кулачка. Постановка задачи метрического синтеза. Дано: Структурная схема механизма; закон движения выходного звена S B= f(j1) или его параметры – hB, jраб = jу + jдв + jс ; допустимый угол давления - [J] ; дополнительная информация – радиус ролика rр, диаметр кулачкового вала dв , эксцентриситет е (для механизма с толкателем движущимся поступательно Определить: радиус начальной шайбы кулачка r0,, радиус ролика rр, и, если не задано, то эксцентриситет е . Определение основных размеров кулачкового механизма. Размеры кулачкового механизма определяются с учетом допустимого угла давления в высшей паре. При этом используется условие, доказанное выше, и названное нами вторым следствием основной теоремы зацепления. Формулировка синтеза. Если на продолжении луча, проведенного из точки О2 через точку K, отложить от точки K отрезок длиной lKD = VK2 / w1 = VqK2 и через конец этого отрезка провести прямую параллельную контактной нормали, то эта прямая пройдет через центр вращения ведущего звена точку О1 . Условие, которому должно удовлетворять положение центра вращения кулачка О1, согласно этой теореме: углы давления на фазе удаления во всех точках профиля должны быть меньше допустимого значения. Поэтому графически область расположения точки О1 может быть определена семейством прямых проведенных под допустимым углом давления к вектору возможной скорости точки центрового профиля, принадлежащей толкателю. Графическая интерпретация вышесказанного для толкателя и коромысла дана на рис. 17.5. На фазе удаления строится диаграмма зависимости SB = f (j1). Так как при коромысле точка В движется по дуге окружности радиуса lBC , то для механизма с коромыслом диаграмма строится в криволинейных координатах. Все построения на схеме, проводятся в одном масштабе. Выбор центра возможен в заштрихованных областях. Причем выбирать нужно так, чтобы обеспечить минимальные размеры механизма. Минимальный радиус r1* получим, если соединим вершину полученной области, точку О1*, с началом координат. При таком выборе радиуса в любой точке профиля на фазе удаления угол давления будет меньше или равен допустимому. Однако кулачок необходимо при этом выполнить с эксцентриситетом е*. При нулевом эксцентриситете радиус начальной шайбы определится точкой Ое0 . Величина радиуса при этом равна re0 , то есть значительно больше минимального r1 - минимальный радиус начальной шайбы кулачка; r1е - радиус начальной шайбы при заданном эксцентриситете; При выборе радиуса ролика руководствуются следующими соображениями: Ролик является простой деталью, процесс обработки которой несложен (вытачивается, затем термообрабатывается и шлифуется). Поэтому на его поверхности можно обеспечить высокую контактную прочность. В кулачке, из-за сложной конфигурации рабочей поверхности, это обеспечить сложнее. Поэтому обычно радиус ролика rр меньше радиуса начальной шайбы конструктивного профиля r и удовлетворяет соотношению rр < 0.4× r0 , где r0 - радиус начальной шайбы теоретического профиля кулачка. Выполнение этого соотношения обеспечивает примерно равную контактную прочность как для кулачка, так и для ролика. Ролик обладает большей контактной прочностью, но так как его радиус меньше, то он вращается с большей скоростью и рабочие точки его поверхности участвуют в большем числе контактов. Конструктивный профиль кулачка не должен быть заостренным или срезанным. Поэтому на выбор радиуса ролика накладывается ограничение rр < 0.7 × rmin , где rmin - минимальный радиус кривизны теоретического профиля кулачка

Т.о. оптимальное значение эксцентриситета получается при совпадении центра О1 с точкой О1* на рисунке (минимизация габаритов и массы) . При заданном эксцентриситете центр О1 Будет перемещаться п        | ||||||||||||