О. Й. Любич, В. О. Пчелінцев Фізичні основи металургії кольорових І рідкоземельних металів

| Вид материала | Документы |

- З дисципліни «Теоретичні основи ливарного виробництва» для студентів заочного факультету, 390.98kb.

- Програма, методичні вказівки та контрольні завдання з дисципліни " виробництво виливків, 797.9kb.

- Нова технологія утилізації гальваношламів машинобудівних підприємств з одержанням комплексних, 26.76kb.

- І містять у собі чорні або кольорові метали чи їх сплави, а також вироби з металу,, 462.13kb.

- Наказом Державного комітету України з питань регуляторної політики та підприємництва,, 341.66kb.

- Розробка базових теплотехнічних І конструктивних рішень, а також технологічних схем, 24.73kb.

- Назва реферату: Зварювання кольорових металів Розділ, 29.07kb.

- Робоча програма загальні методичні вказівки та індивідуальні завдання до вивчення дисципліни, 156.9kb.

- Типова програма кандидатського іспиту із спеціальності, 95.6kb.

- Державна митна служба україни, 19.16kb.

О.Й.Любич, В.О.Пчелінцев

Фізичні основи металургії

кольорових і рідкоземельних

металів

Навчальний посібник

Рекомендовано Міністерством освіти і науки України

як навчальний посібник

Суми

«Видавництво СумДУ»

2009

УДК 669 (075.8)

ББК 34. 327 я 73

Л 75

Рецензенти:

В.Б. Тарельник - доктор технічник наук, професор Сумського національного аграрного університету;

О.Р. Якуба - доктор технічних наук, професор Сумського національного аграрного університету;

І.Д. Погребняк - доктор фізико-математичних наук, професор

Сумського інституту модифікації поверхні

Рекомендовано Міністерством освіти і науки України

як навчальний посібник для студентів вищих навчальних закладів

(лист № 1.4/18-Г-13 від 9.01.2009 р.)

Любич О.Й., Пчелінцев В.О.

Л 75 Фізичні основи металургії, кольорових і рідкоземельних

металів: навчальний посібник /О.Й.Любич, В.О.Пчелінцев.

– Суми: Вид-во СумДУ, 2009. – 226 с.

ISBN 978-966-657-255-7

У посібнику комплексно подано розділи, які вміщують фізичну суть металургійних основ кольорових і рідкоземельних металів, висвітлено металургійні технології виробництва кольорових і рідкоземельних металів. Описано технології підготовки руд до плавки і проведення процесів переплавки. Викладено фізико-хімічні процеси, які проходять при отриманні кольорових і рідкоземельних металів, металургійне устаткування, а також економічні проблеми металургійного виробництва.

Навчальний посібник призначений для студентів денної та заочної форм навчання за фахом «Прикладне матеріалознавство».

УДК 669 (075.8)

ББК 34. 327 я 73

ISBN 978-966-657-255-7 © Любич О.Й., Пчелінцев В.О., 2009

ЗМІСТ

| | С |

| Вступ…………………………………………………………. | 4 |

| 1 Основи металургії………………………………………… | 10 |

| 1.1 Властивості металів…………………………………….. | 10 |

| 1.2 Способи отримання металів…………………………… | 17 |

| 1.3 Продукти металургійного виробництва………………. | 26 |

| 1.4 Основні технологічні процеси…………………………. | 33 |

| 1.5 Металургійне паливо…………………………………… | 40 |

| 1.6 Вогнетривкі матеріали…………………………………. | 43 |

| 1.7 Вимоги до металургійного процесу і його структури... | 45 |

| 2 Фізико-металургійні основи легких металів……………. | 50 |

| 2.1 Фізико-металургійні основи алюмінію…………........... | 50 |

| 2.2 Фізико-металургійні основи титану…………………… | 71 |

| 2.3 Фізико-металургійні основи магнію……………........... | 80 |

| 3 Фізико-металургійні основи виробництва важких металів……………………………………………………... | 89 |

| 3.1 Фізико-металургійні основи виробництва міді……….. | 89 |

| 3.2 Фізико-металургійні основи виробництва нікелю……. | 99 |

| 3.3 Фізико-металургійні основи виробництва свинцю…… | 107 |

| 3.4 Фізико-металургійні основи виробництва цинку………………………………………………... | 111 |

| 3.5 Фізико-металургійні основи отримання молібдену………………………………………..... | 130 |

| 3.6 Фізико-металургійні основи отримання ніобію…. | 138 |

| 4 Благородні метали…………………………………… | 151 |

| 4.1 Хіміко-фізичні властивості золота……………...... | 151 |

| 4.2 Фізичні і хімічні властивості срібла…………….. | 160 |

| 4.3 Фізико-металургійні основи платини……………. | 187 |

| 5 Рідкоземельні метали………………………………... | 195 |

| 5.1 Лантан і лантаноїди……………………………...... | 195 |

| 5.2 Актиній і актиноїди……………………………...... | 207 |

| 6 Вплив кольорової металургії на екологію…………. | 216 |

| 6.1 Кольорова металургія та її продукція……………. | 216 |

| 6.2 Екологічна оцінка виробництва і використання матеріалів………………………………………….. | 218 |

| 6.3 Законодавча база охорони навколишнього середовища………………………………………… | 220 |

| Список літератури……………………………………... | 224 |

ВСТУП

З того часу, як у наших предків метали замінили дерево і камінь, потреба в них постійно зростає. Метали стали незамінними у багатьох галузях промисловості і техніки – машинобудуванні і моторобудуванні, будівництві і транспорті, електротехніці і електроніці. Виробництво і споживання металів з кожним роком неухильно зростає.

Способи отримання металів можуть бути простіші або складніші залежно від якості збагачення руд. Деякі методи збагачення використовуються у процесі отримання металів з руд разом з чисто металургійними переділами. Тому знання основ збагачення необхідні металургові і їх часто висловлюють у підручниках з металургії, хоча процеси збагачення зовсім не схожі з металургійними.

Металургія розвивалася на основі успіхів хімії. Початком хімії як науки вважають сорокові роки XVIII століття, коли М.В.Ломоносовим були розвинені молекулярно-атомістичні уявлення і вперше сформульований закон збереження маси.

У кінці XVIII ст. Лавуазьє показав, що метали, що були за колишніми уявленнями складними речовинами, насправді – прості тіла, а оксиди, навпаки, - складні речовини. Незабаром Пруст встановив другий основний закон хімії – закон постійності складу. Особливо швидкому розвитку хімії, а за нею і металургії сприяло відкриття Д.І.Менделєєвим періодичного закону (1869 р.).

До початку XIX ст. хіміки знали тільки 30 хімічних елементів, а металурги уміли отримувати тільки 10 з них, відомих з давніх часів. Відкриття періодичного закону полегшило пошуки і вивчення нових елементів, і на початок нашого сторіччя загальне число їх досягло 61.

Тепер ми уміємо отримувати у вільному стані всі хімічні елементи, що входять до складу земної кори. Близько 80 з них – метали. Проте серед них є деякі елементи, які за хімічною природою належать до неметалів, а технологія виробництва і застосування їх схожа з виробництвом і застосуванням металів. Наприклад, германій і кремній. З погляду хіміка – це неметали, але вони добуваються металургійними способами і споживаються в техніці, подібно до металів.

Поки що не всі метали знайшли широке застосування, проте вже більше 65 з них виробляються металургійними заводами.

Сучасна металургія – велика галузь промисловості, що переробляє великі кількості сировини і використовує для цього багато палива і енергію. Тому вона неможлива без достатньо розвиненої енергетичної бази і могутніх транспортних засобів.

Малий вихід продукту часто не свідчить про мале виробництво. Багато руд бідні, і для отримання, наприклад, 1 г міді доводиться переробляти більше 100 т руди (при вмісті міді в руді 1%).

Ціна металу залежить від витрат на його отримання: вона тим вище, чим бідніше руда і складніше її переробка.

Сучасна техніка, а особливо атомна енергетика і електроніка, вимагає металів високої чистоти, що містять тільки тисячні, а іноді й мільйонні частки відсотка домішок. Виконання цієї вимоги утруднене необхідністю дбайливо витрачати мінеральну сировину і витягувати з неї метали найповніше, комплексно використовуючи всі цінні складові. Тому сучасна металургія складна, а для ретельного контролю її переділів потрібні точні методи вимірювань.

Сировинна база кольорової металургії України подана запасами алюмінієвої сировини (бокситів, нефелінів, алунітів), значними ресурсами титану, цирконію, магнієвої сировини. Розвідано також родовища інших рідкісних кольорових металів. Виробничий комплекс галузі становитьться з гірничодобувних підприємств, збагачувальних фабрик, металургійних і металообробних заводів. Кольорова металургія - матеріало- та енергоємна галузь, тому її підприємства споруджуються у місцях видобутку сировини і виробництва електроенергії.

У період тимчасової окупації України німецько-фашистськими загарбниками під час Великої Вітчизняної війни 1941-45 рр. усі підприємства кольорової металургії були зруйновані. У повоєнний період ці підприємства, по суті, були побудовані наново. На базі нових розвіданих родовищ кольорових і рідкісних металів споруджені Іршинський гірничо-збагачувальний комбінат, Верхньодніпровський гірничо-металургійний комбінат, Побузький нікелевий завод. Також були побудовані Артемівський завод з обробки кольорових металів, Торезький завод наплавочних твердих сплавів та інші. Введено також потужності щодо виробництва кристалічного кремнію на Дніпровському алюмінієвому заводі, повторного алюмінію на Свердловському заводі алюмінієвих сплавів (Луганська область), повторного свинцю на заводі "Укрцинк", непереточуваних твердосплавних пластин на Дніпровському заводі твердих сплавів, напівпровідникових матеріалів, полікристалічного кремнію і багатьох інших видів продукції кольорової металургії. У Миколаєві успішно функціонує глиноземний завод.

За останні роки у деякій мірі підвищилися техніко-економічні показники галузі. Збільшено відсоток вилучення з руди ільменіту, рутилу, цирконію, ртуті, цинку, свинцю, титану, магнію та інших металів. На підприємствах кольорової металургії країни впроваджено нове устаткування та багато прогресивних технологічних процесів. Уперше у світовій практиці на Никитовському ртутному комбінаті був запроваджений випал ртутної руди у промислових печах "киплячого шару" з повною автоматизацією технологічного процесу, утилізацією тепла недогарків і використанням їх як щебеню для будівельних потреб.

На Запорізькому титаномагнієвому комбінаті застосовано рідкий відновлювач титану. Це дало змогу підвищити продуктивність апаратів і поліпшити якість металу. На Дніпровському алюмінієвому заводі вперше в Україні введено в експлуатацію стан щодо виробництва алюмінієвої катанки безпосередньо з рідкого металу, освоєно виробництво електротермічного силуміну з використанням нових видів сировини - каолінів і дистен-силіманіту.

На Іршинському гірничо-збагачувальному комбінаті був освоєний найбільш продуктивний дражний метод видобутку і збагачення гірської маси; впроваджені в промисловому масштабі гвинтові сепаратори.

Потреба в кольорових металах із року в рік зростає. Цьому сприяє не тільки невпинно зростаючий попит на них традиційних споживачів металів, але і бурхливий розвиток таких галузей науки і техніки, як радіоелектроніка, обчислювальна техніка, ракетобудування і космічна техніка, ядерна енергетика та ін. Загальне споживання всіх кольорових металів у даний час знаходиться на рівні 30-40 млн. т на рік.

Основною сировиною для одержання кольорових металів до цього часу є руди.

Крім рудних джерел, для виробництва багатьох кольорових металів (алюмінію, міді, цинку, свинцю, благородних і ряду інших) використовують вторинну сировину. До неї відносять відходи металообробної промисловості, браковані і металеві деталі, що відслужили свій термін, різноманітний металевий брухт, побутовий утиль та інші матеріали, що містять метал. У перспективі вторинна сировина повинна стати основним джерелом одержання деяких кольорових металів, а за рахунок переробки руд буде покриватися лише дефіцит балансу між споживанням і виробництвом даного металу.

Крім руд, концентратів і вторинної сировини, у кольоровій металургії широко застосовуються інші корисні копалини, найважливішими з яких є паливо і флюси. Паливо використовують як джерело теплоти, одержуваної при його спалюванні. При виробництві кольорових металів застосовують газоподібне (природний газ), тверде (вугілля, вугільний пил, кокс) і рідке (дизельне паливо, мазут) паливо.

Природне паливо в основному має органічне походження. До його складу входять вуглець, водень і сірка, що становлять гарячу масу. Крім того, паливо може містити воду і попіл (негорюча частина палива, що складається з оксидів кремнію, алюмінію, кальцію й ін.).

Основною теплотехнічною характеристикою палива є теплота його згоряння, що виражається в кілоджоулях на кілограм, кубічний метр або моль. Для порівняльної оцінки різноманітних видів палива введене поняття умовного палива з теплотою, згоряння, що дорівнює 29300 кДж/кг. Для перерахунку витрати будь-якого палива або теплоти в умовне потрібно розділити кількість теплоти його згоряння на 29300 і знайти еквівалент даного палива в одиницях умовного палива. Так, 1 м3 природного газу з теплотою згоряння 36500 кДж/кг буде еквівалентний 36500:29300 = 1,25 кг умовного палива, а кам'яне вугілля з теплотою згоряння 25000 кДж/кг - 25000:29300 = 0,85 кг умовного палива.

У ряді металургійних процесів вуглецеві матеріали одночасно з функціями палива виконують роль відновлювачів.

Останніми роками в кольоровій металургії при переробці деяких сульфідних руд і концентратів почали широко використовувати теплоту згоряння самих сульфідів. Теплоти, що виділяється при окиснюванні сульфідів, у багатьох випадках цілком достатньо для самостійного (без витрат сторонніх джерел теплової енергії) перебігу металургійних процесів. Такі процеси називаються автогенними. Використання автогенних процесів у кольоровій металургії має величезне народногосподарське значення, тому що дозволяє заощадити велику кількість вуглецевого палива або електроенергії.

Флюсами називають мінеральні добавки, що вводяться в шихту багатьох плавок із метою коригування складу утворених металургійних шлаків. Як флюсуючі добавки найчастіше застосовують кварцити і вапняк. У шихту деяких металургійних плавок вводять залізну руду, соду, фториди і т.п.

Одержання металевої продукції з руд, концентратів або інших видів сировини, що містять метал, - задача досить важка. Вона істотно ускладнюється ще і тим, що в кольоровій металургії переробляють, як правило, порівняно бідну і складну за складом поліметалічну сировину. При її переробці металургійними засобами необхідно одночасно з одержанням основного металу забезпечити комплексне виділення всіх інших цінних компонентів у самостійні товарні продукти при високому ступені їхнього витягу.

Для одержання металів досить високої чистоти зі складної поліметалічної сировини з високим ступенем комплексності його використання недостатньо застосовувати один металургійний процес або один металургійний агрегат. Ця задача може бути реалізована на практиці лише при використанні декількох послідовно проведених процесів, що забезпечують поступовий поділ компонентів перероблюваної сировини.

Весь комплекс застосовуваних металургійних процесів, підготовчих і допоміжних операцій формується в технологічну схему дільниці, відділення, цеху або підприємства в цілому. Для всіх підприємств кольорової металургії характерні багатоступеневі технологічні схеми.

В основі будь-якого металургійного процесу лежить принцип переведення оброблюваної сировини в гетерогенну систему, що становитьться з двох, трьох, а іноді і більше фаз, що повинні відрізнятися складом і фізичними властивостями. При цьому одна з фаз повинна збагачуватися вилученим металом (металами) і збіднюватися домішками, а інші фази, навпаки, повинні збіднюватися основним компонентом. Розбіжність деяких фізичних властивостей утворених фаз (агрегатного стану, щільності, взаємної змочуваності, звітрюваності і т.п.) повинно забезпечувати добрий їх поділ найпростішими прийомами.

У практиці металургійного виробництва найбільш поширеними комбінаціями фаз є: г + р; г + т; р + р; р + т; г + р + р; г + р + + т, де буквами г, р і т відповідно позначають газову, рідку і тверду фази.

Поділ фаз г + р і г + т внаслідок дуже великої розбіжності їхніх щільностей легко здійснюється простим відстоюванням. Для випадку тонкого диспергування твердих фаз у газі, коли відстоювання відбувається дуже повільно, вдаються до особливих способів поділу – пилоуловлення. Фази систем р + р можуть розділятися відстоюванням або центрифугуванням. Для систем р + т можливими прийомами є відстоювання, центрифугування або фільтрування при порівняно низьких температурах (до 300-400°С) і тільки відстоювання при більш високих температурах. Двофазні системи типу г + г розділяють хімічними способами, а системи т + т - методами збагачення.

1 ОСНОВИ МЕТАЛУРГІЇ

1.1 Властивості металів

Більшість металів характеризуються специфічним блиском, ковкістю, високою електро- і теплопровідністю. Ці ознаки, властиві більшості металів, не завжди достатні для чіткого поділу простих речовин на метали і неметали, між якими зовсім немає різкої межі.

Метали складаються з геометрично правильних кристалів, кожному металу властива певна структура кристалічної ґратки. У вузлах ґраток знаходяться іони, що постійно коливаються, і атоми металу. Електрони деяких атомів слабо зв'язані з ядром, вони відриваються і повертаються знову. При цьому атоми перетворюються на іони, а іони - в атоми.

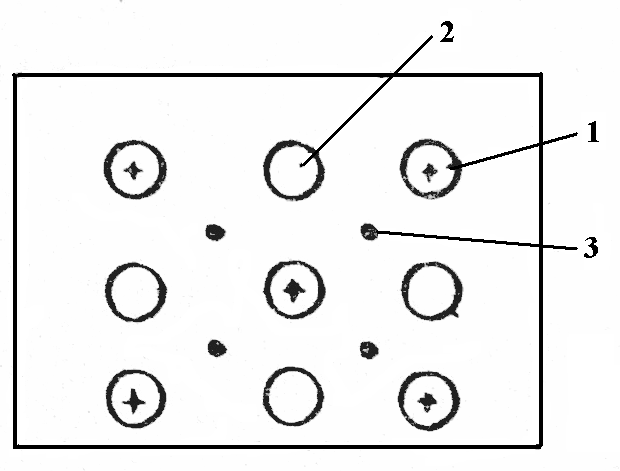

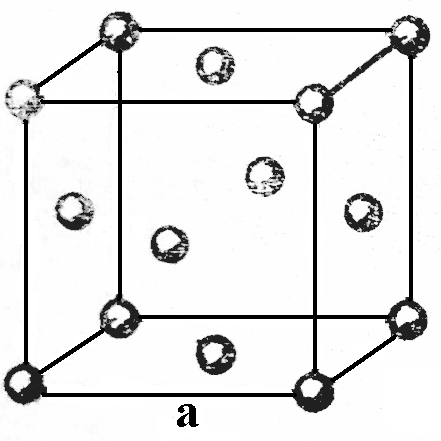

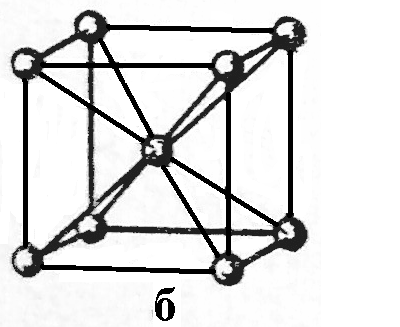

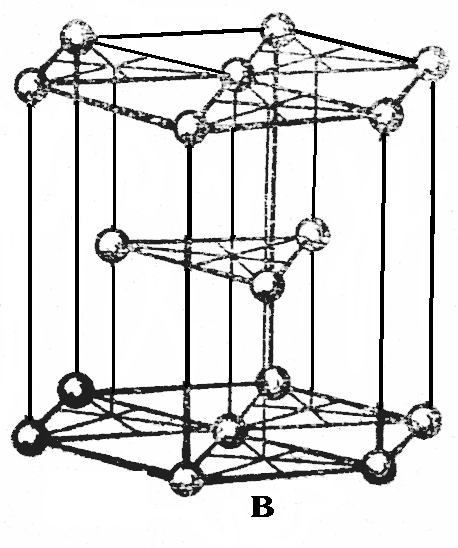

У результаті можна сказати, що у кристалічній ґратці металів знаходяться атоми і іони, а між ними вільно і безладно переміщаються вільні електрони. На рис. 1.1 показана схема кристалічної ґратки металів, а на рис. 1.2 наведені її типи, що найбільш часто зустрічаються.

Рисунок 1.1 - Схема розміщення атомів, іонів та електронів у кристалічних гратках металів: 1 – атоми; 2 – іони; 3 – електрони

|  |  |