Лекция 1 Понятие – качество для tqm

| Вид материала | Лекция |

- Основы tqm, 405.72kb.

- Описание курса Управление качеством ( Total Quality Management- tqm, 12.3kb.

- Лекция Параметры состояния в термодинамике и первый закон термодинамики, 228.56kb.

- 6. структура системы качества, 151.92kb.

- Типовая программа курсов (72 часа) (удостоверения о повышении квалификации государственного, 49.49kb.

- Проблемы организации системы качества вуза. Стандарты исо 9000 или tqm? [Электронный, 1438.29kb.

- По определению Новик А. А. Качество жизни – это интегральная характеристика физического,, 72.24kb.

- Лекция 2 (4 часа) Понятие технологии в воспитательном процессе, 183.39kb.

- Лекция №12 (2 часа) Понятие технологии в воспитательном процессе, 184.87kb.

- Тема Лекция, 34.13kb.

Процессный подход

При разработке процесса необходимо ответить на вопросы:

- Каковы требования к процессу?

- Каков порядок выполнения процесса?

- Что и как нужно контролировать?

- Кто исполнитель, потребитель, поставщик на каждой технологической операции?

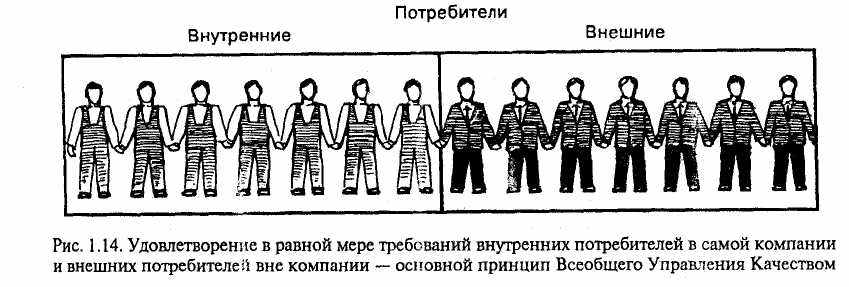

Всеобщее Управление Качеством обращает внимание на удовлетворение требований как внешних, так и внутренних потребителей, которых рассматривает как непрерывную и взаимосвязанную цепочку (рис. 1.14) участников всего процесса жизненного цикла продукта.

Поэтому разработанная документация на процессы должна включать не только технологическую цепочку производства, но и отношения с внутренним поставщиком, зависящие от детальной спецификации всех необходимых поставляемых им внутреннему потребителю комплектующих изделий. Если, например, выяснилось, что плохо закручена гайка, то виноват не рабочий, ее закручивающий, а разработчик технологического процесса (и, в частности, этой операции), который не предусмотрел, например, поджимающую пружину для страховки выполнения этой операции. Именно в этом заключается новый подход между поставщиком и потребителем внутри предприятия, лежащий в основе TQM.

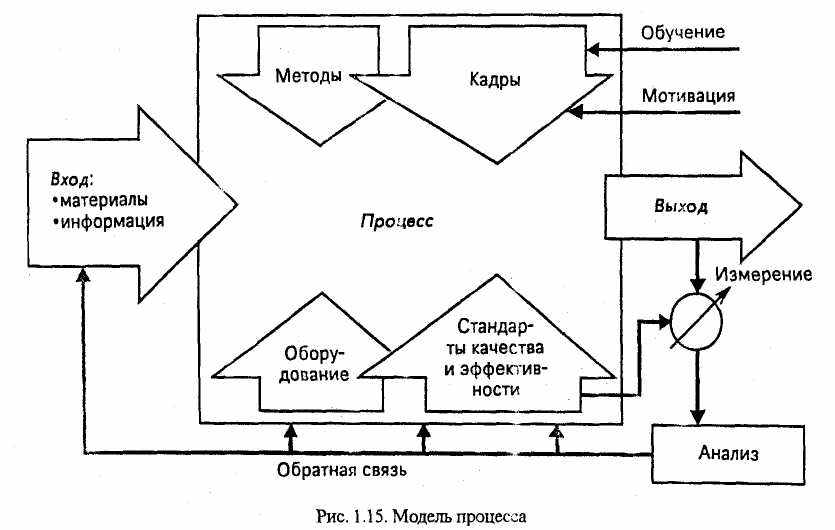

При проектировании процесса важны четыре элемента:

оборудование — в большинстве случаев выбирается такое, какое есть на предприятии, однако нужно применись высокотехнологическое оборудование, позволяющее осваивать новые технологии;

оборудование — в большинстве случаев выбирается такое, какое есть на предприятии, однако нужно применись высокотехнологическое оборудование, позволяющее осваивать новые технологии;кадры — основное вложение инвестиций нужно направлять на переобучение и побуждение рабочих работать более качественно;

методы, процедуры — порядок и содержание выполнения работы;

стандарты по качеству и эффективности.

Непосредственное овеществление запланированных показателей качества происходит на этапе производства. Этому процессу производства, как одному из важнейших объектов качества, обеспечивающему в конечном итоге максимизацию ценности и минимизацию затрат, Всеобщее Управление Качеством уделяет особое внимание.

Процесс представляет собою совокупность взаимосвязанных ресурсов и деятельности, которые преобразуют вход процесса в соответствующий его выход. Модель процесса производства приведена на рис. 1.15. Входом процесса являются поставляемые материалы и необходимая информация, выполненные в соответствии с требованиями качества целей (см. рис. 1.13). При этом под поставляемыми материалами подразумевается не только сырье и полуфабрикаты, но и вся необходимая конструкторско-технологическая и нормативная документация, разработанная на предыдущем этапе. Все поставщики материалов и информации на вход процесса производства являются внешними поставщиками (даже той же самой компании), а производство для них представляет, в свою очередь, потребителей, со всеми вытекающими отсюда требованиями Всеобщего Управления Качеством по их взаимоотношению по ценности и стоимости поставляемого продукта

.

Выходом процесса является готовый продукт, ценность и стоимость которого определит спрос на него у потребителя.

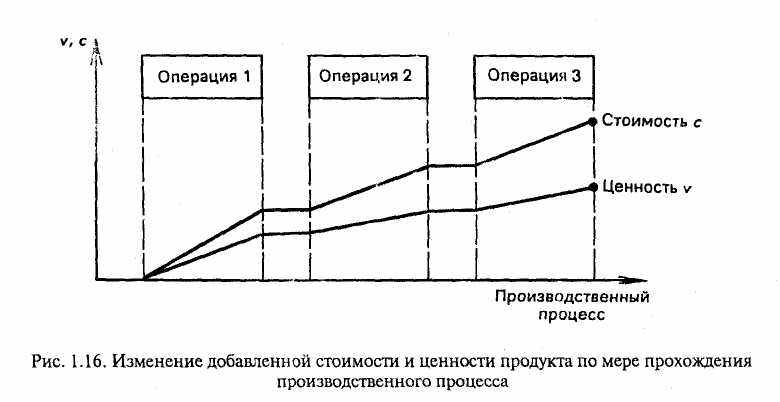

Сам процесс представляет собою совокупность взаимосвязанных ресурсов (кадры, оборудование, методы изготовления, стандарты) и деятельности. По мере изготовления продукта на разных стадиях процесса производства возрастают затраты на его изготовление и соответственно растет добавленная ценность продукта (рис. 1.16). Основная цель процесса -- добавление ценности продукта при минимальных затратах на каждой операции. Но при выпуске дефектного продукта его ценность по мере прохождения по операциям не добавляется, а убавляется за счет закладывания в ценность готового продукта будущих издержек на переработку бракованной продукции.

Сам процесс представляет собою совокупность взаимосвязанных ресурсов (кадры, оборудование, методы изготовления, стандарты) и деятельности. По мере изготовления продукта на разных стадиях процесса производства возрастают затраты на его изготовление и соответственно растет добавленная ценность продукта (рис. 1.16). Основная цель процесса -- добавление ценности продукта при минимальных затратах на каждой операции. Но при выпуске дефектного продукта его ценность по мере прохождения по операциям не добавляется, а убавляется за счет закладывания в ценность готового продукта будущих издержек на переработку бракованной продукции.Таким образом, качество процесса будет равно качеству его результатов, и поэтому затраты на процесс должны быть равны добавленной ценности продукта для потребителя.

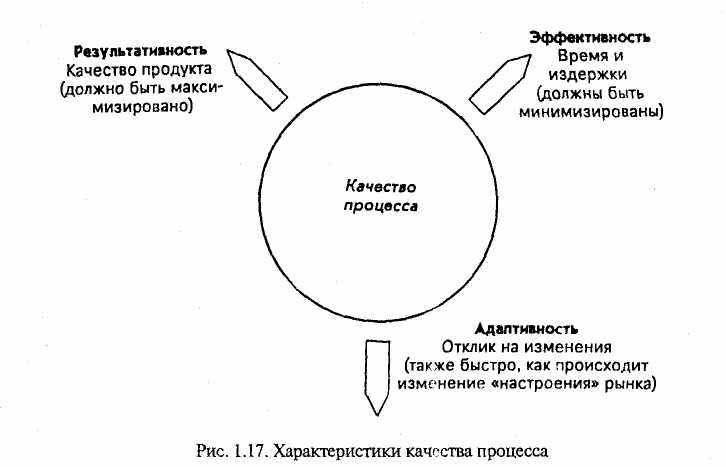

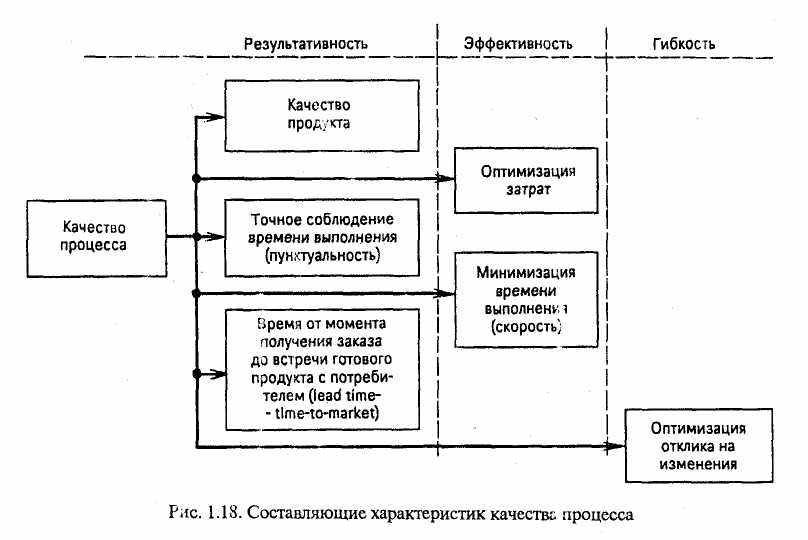

В свою очередь, качство процесса характеризуется его результативностью, эффективностью и гибкостью (рис. 1.17).

Результативность процесса отражает степень соответствия готовой продукции проекту. Если достигнута бездефектность готовой продукции, то это означает высокую результативность производства, если ее ценность соответствует ожиданиям потребителя — высокую результативность всей компании в целом.

Результативность достигается: качеством продукта, пунктуальностью исполнения, временем исполнения заказа (lead time, т.е. временем, затрачиваемым на выполнение заказа потребителя, от момента его получения до момента поставки готового продукта).

Э

ффективность процесса показывает, как хорошо используются выделенные ресурсы. Ее можно оценить как отношение выходных ресурсов процесса к входным, т.е. Е = выход/вход. Как правило, эффективность производства определяется через затраты времени и ресурсов, которые должны быть минимальными. Поэтому ее иногда приравнивают к производительности процесса, т.е. сколько человеко-часов потрачено на производство одной единицы продукта. С другой стороны, Эффективность процесса - это максимальное использование ресурсов. Так, если имеются в производстве установки, которые работают не так как предусмотрено документацией на эти установки, а 8 часов в день, то эффективность их использования составляет Е= выход/вход = (8/10)*100%=80%.

ффективность процесса показывает, как хорошо используются выделенные ресурсы. Ее можно оценить как отношение выходных ресурсов процесса к входным, т.е. Е = выход/вход. Как правило, эффективность производства определяется через затраты времени и ресурсов, которые должны быть минимальными. Поэтому ее иногда приравнивают к производительности процесса, т.е. сколько человеко-часов потрачено на производство одной единицы продукта. С другой стороны, Эффективность процесса - это максимальное использование ресурсов. Так, если имеются в производстве установки, которые работают не так как предусмотрено документацией на эти установки, а 8 часов в день, то эффективность их использования составляет Е= выход/вход = (8/10)*100%=80%.Эффективность достигается оптимизацией затрат, уменьшением времени исполнения заказа (скоростью процесса).

Гибкость процесса (эластичность, способность к адаптации) — приспосабливаемость к изменениям условий за счет внешних и внутренних причин.

Гибкость достигается оптимизацией процесса, т.е. откликом на изменение требований рынка. Например, фирма Olivetti раньше затрачивала 3 г на разработку и 1,5 г на изготовление изделия, сейчас, после внедрения Всеобщего Управления Качеством, — 9 мес. на все.

Составляющие характеристик качества процесса приведены на рис. 1.18.

Однако дефекты в процессе производства неизбежны, и поэтому неизбежны издержки на их исправление. Но в то же время как количество дефектов, так и объем издержек производителя могут быть сведены к минимуму в процессе производства, если будет предусмотрена система поэтапного контроля процесса, т.е. проверка соответствия реального процесса спроектированному. Введение поэтапного контроля не добавляет ничего в ценность продукта с точки зрения удовлетворения запросов потребителя, но уменьшает издержки производителя на исправление брака в готовой продукции.

Поэтому планирование процесса, соответствующего Всеобщему Управлению Качеством, включает:

- определение потребителей;

- уточнение целей потребителей и выходных целей процесса;

- требования к поставщикам и сырью;

- цели по эффективности (затраты и время);

- проектирование процесса (последовательность работы, персонал, оборудование и технолог ля);

6) разработку системы контроля, направленную на улучшение показателей качества для входа, выхода и внутреннего использования, показателей эффективности, системы обратной связи и ответственности;

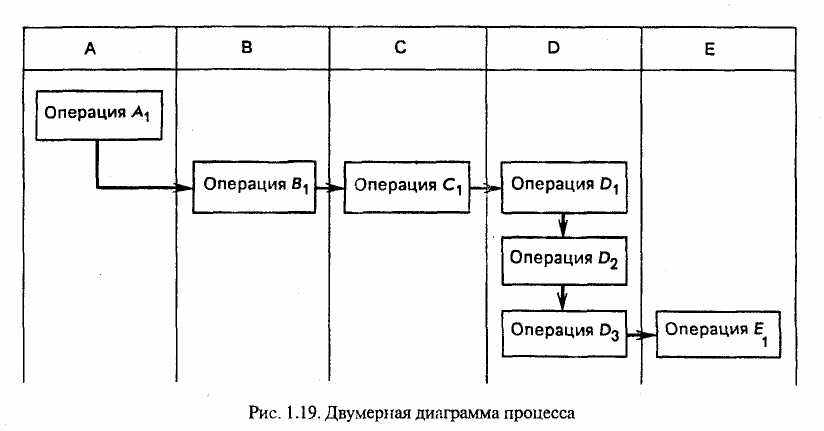

7) проверку правильности проектирования по результатам запуска процесса. В результате процесс должен представлять собою четкую последовательность операций, представленную на рис. 1.19.

К

ачество процесса производства в огромной степени определяется качеством этапа разработки. В то же врем, те же самые аспекты качества целей, которые использовались в процессе разработки продукта, должны применяться для улучшения процесса его производства.

ачество процесса производства в огромной степени определяется качеством этапа разработки. В то же врем, те же самые аспекты качества целей, которые использовались в процессе разработки продукта, должны применяться для улучшения процесса его производства.Когда производство в соответствии с разработанным проектом запущено, реальные усилия должны быть направлены на улучшение качества и эффективности процесса производства. На этом этапе жизненного цикла продукта Статистический Контроль Производства (Statistical Process Control — SPC) является важнейшим инструментом, позволяющим выявить источники изменчивости процесса и отслеживать его т;ким образом, чтобы новые источники изменчивости не появлялись. Статистический Контроль Производства и инструменты для контроля и улучшения процесса производства подробно рассмотрены в [7, 8]. Однако, как; будет показ то далее, они важны не только в процессе производства продукта, но и в других процессах деятельности фирмы.

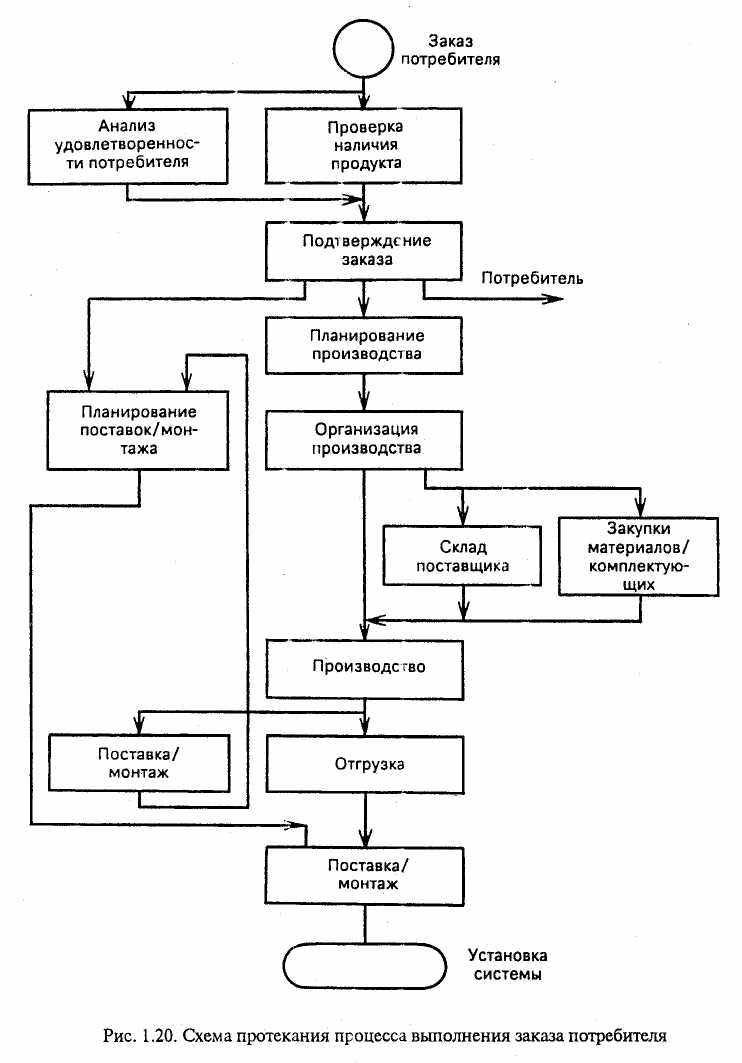

Продукт после этапа производства по различным каналам поступает потребителю. После этого важно проанализировать весь реальный процесс: от момента поступления заказа на продукт до момента его изготовления. Это время овеществления запроса потребителя в реальный продукт, который он получает, носит, как уже отмечалось ранее, специальное название — lead time. В современной конкурентной борьбе за потребителя выигрывает тот производитель, у которого про-

тяженность этого времени минимальна при максимальной ценности его продукта для потребителя. Пример анализа процесса, соответствующего lead time, приведен на рис. 1.20. Приведенная на рисунке последовательность анализа соответствует процессу lead time и поэтому не охватывает анализа последнего этапа жизненного цикла продукт;1 — его использование потребителем (эксплуатация продукта).

Качество эксплуатации продукта до Всеобщего Управления Качеством включало, как правило, только качество его эксплуатации потребителем в соответствии с требованиями и инструкциями производителя по эксплуатации продукта.

Всеобщее Управление Качеством требует помимо этого внимания со стороны производителя к качеству послепродажного обслуживания и качеству информации о мнении потребителя относительно ценности продукта в процессе его эксплуатации (см. § 2.2).

Наличие послепродажного обслуживания (maintenance) в настоящее время, особенно для наукоемких продуктов, является решающим для потребителя при решении вопроса о его приобретении, а следовательно, одной из важнейших составляющих ожидаемой ценности продукта.

Потребитель, приобретая ценный продукт, должен быть уверен в том, что производитель поможет ему эксплуатировать продукт, особенно наукоемкий, а при необходимости обеспечит ввод его в эксплуатацию, осуществит гарантийное обслуживание и требуемый ремонт.

К

ачество же информации подразумевает достоверность получаемой фирмой информации о мнении потребителя по ценности продукта, исключающей "айсберговый эффект" (см. рис. 1.8) и позволяющей целенаправленно проводить работу по непрерывному улучшению качества продукта для потребителя. Качество утилизации и переработки продукта после использования является не только экономическим вопросом, связанным с применением утилизированных материалов продукта при его воспроизводстве, но также главной проблемой сегодняшнего дня — проблемой окружающей среды (экологии). Этот вопрос тесным образом связан с будущим нашего поколения, которое Всеобщее Управление

ачество же информации подразумевает достоверность получаемой фирмой информации о мнении потребителя по ценности продукта, исключающей "айсберговый эффект" (см. рис. 1.8) и позволяющей целенаправленно проводить работу по непрерывному улучшению качества продукта для потребителя. Качество утилизации и переработки продукта после использования является не только экономическим вопросом, связанным с применением утилизированных материалов продукта при его воспроизводстве, но также главной проблемой сегодняшнего дня — проблемой окружающей среды (экологии). Этот вопрос тесным образом связан с будущим нашего поколения, которое Всеобщее Управление Качеством рассматривает как потребителей результатов утилизации и переработки использованного продукта сегодняшним потребителем. Поэтому гарантии качества продукта с экологической точки зрения включают также качество его утилизации и должны планироваться и учитываться в общей ценности продукта для потребителя.

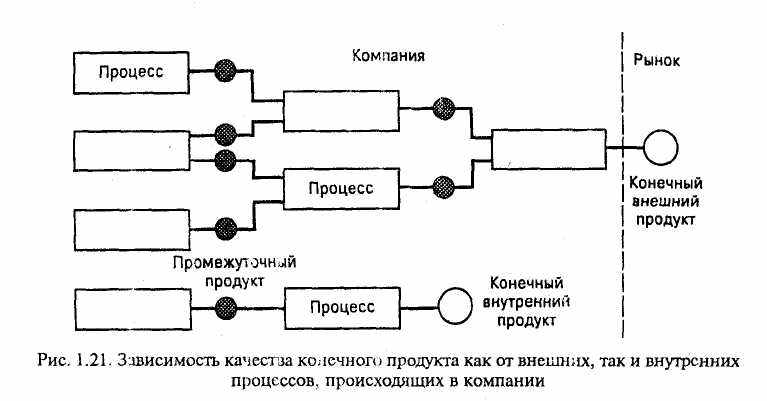

Качеством рассматривает как потребителей результатов утилизации и переработки использованного продукта сегодняшним потребителем. Поэтому гарантии качества продукта с экологической точки зрения включают также качество его утилизации и должны планироваться и учитываться в общей ценности продукта для потребителя. Из всего сказанного становится очевидным, что качество продукта, определяющее его ценность для потребителя, является результатом не только производственного процесса, но и каждого процесса (рис. 1.21), как внутри компании, так и вне ее, связанного с максимизацией ценности продукта для потребителя, а петля качества, охватывающая типичные этапы жизненного цикла продукта (ЖЦП), будет иметь вид, приведенный на рис. 1.22.

Из всего сказанного становится очевидным, что качество продукта, определяющее его ценность для потребителя, является результатом не только производственного процесса, но и каждого процесса (рис. 1.21), как внутри компании, так и вне ее, связанного с максимизацией ценности продукта для потребителя, а петля качества, охватывающая типичные этапы жизненного цикла продукта (ЖЦП), будет иметь вид, приведенный на рис. 1.22.Акцент на процесс

Удовлетворение потребителя качественным продуктом является первостепенной задачей каждого производителя. В то же время, как отмечалось в .Зкачествопродукта явлется результатом качества процессов, выход которых он осуществляет (см. рис. 1.17 — качество процесса равно качеству результатов). Поэтому для обеспечения качественного выхода производитель/поставщик должен обеспечить соответствующее качество самого процесса. При этом под процессом, как уже отмечалось в §1.3, понимается не только процесс производства продукта.

Существует две точки зрения на то, что представляет собой процесс:

- процесс — это организация ресурсов;

- процесс — это организованная деятельность.

TQM исходит из второго определения, рас ;матривая процесс как любую организованную деятельность, спланированную генерировать предварительно установленный для определенного пользователе выход, обеспечив при этом необходимый вход процесса.

Такая деятельность может быть любого рода: планирование, проектирование, производство, торговля, администрирование, исследования и т.п. — и может быть связана с любыми промышленными и сервисными секторами рынка, такими как машиностроение, электроника, банковское дело, здравоохранение, транспорт и т.д.

Процессами, например, являются:

- сборка персональных компьютеров;

- доставка продукта, заказанного потребителем;

- снятие денег с персонального счета;

- ежемесячный финансовый отчет руководству.

У любого процесса есть границы, определяемые начальной стадией (вход) и конечной (выход).

Выход процесса, по существу, является результатом преобразования или набора преобразований, типы которых могут быть классифицированы четырьмя категориями:

физическое преобразование;

• преобразование места расположения;

- преобразование сделки, договора, протокола или ведения дела;

- информационное преобразование.

Перечисленные выше примеры процессов соответственно принадлежат этим категориям преобразования.

Процесс выполняет свою деятельность, используя ресурсы (людей, оборудование и т.д.), которые должны быть распределены в нем. Поэтому процесс в соответствии с Международным Стандартом ISO (International Organization for Standardization — Международная Организация стандартизации) 8042 (Управление качеством и обеспечение качества. Словарь; второе издание 1994-0401) — это совокупность взаимосвязанных ресурсов и деятельности, которая преобразует входящие элементы в выходящие. Часто ресурсы рассматривают как вход процесса.

Однако для пояснения концепции "акцент на процесс" более полезной, на наш взгляд, является точка зрения, что ресурсы, так же как и деятельность, включены в процесс (этим и объясняется данное нами в гл. 1 определение процессу), с тем чтобы вход рассматривать только как приходящие извне потоки, например потоки процессов других компаний (рис. 2.17).

Ниже приводятся понятия, которые дополнят определение процесса и помогут в пояснении последующего материала.

Руководитель процесса (process manager) — лицо ответственное за его качественное функционирование и выполнение.

Он должен:

■ согласовать входные и выходные требования в интерфейсе' процесса;

- нести ответственность за корректировку возможных недостатков и содействовать разрешению возникающих проблем;

- предусмотреть возможность для исполнителей вносить изменения в операции, способствующие улучшению процесса и соответственно качества его продукта.

Границы процесса ограничивают круг его деятельности, которая должна быть управляемой и обеспечивать прохождение процесса в соответствии с входными и выходными требованиями зго интерфейса.

Входная граница означает интерфейс между поставщиком и процессом (рис. 2.17), выходная граница — интерфейс с пользователем или потребителем процесса. Поставщик обеспечивает вход процесса. Потребитель является пользователем выхода процесса. Выход у, вход процесса определяются соответствующими требованиями.

Выходные требования должны отражать нужды и ожидания потребителя. Если выходом процесса является продукт, то эти требования представляют собой физические и функциональные характеристики, которые делают продукт пригодным для пользователя таким образом, чтобы удовлетворить его желания. Так, короткое время доставки, пунктуальность, исполнение и корректность при доставке продукта потребителю являются типичными требованиями для сервиса доставки.

Входные требовангя, в свою очередь, должны отражать все необходимое для осуществления процесса и для обеспечения заданных потребителем

требований на его выход. Они должны обеспечивать бесперебойное и экономичное протекание процесса, гибкость его настройки, соответствующие требованиям выхода процесса и исключающие в то же время громоздкий контроль и применение для этой цели сложного в эксплуатации оборудования. Задача каждого процесса — удовлетворить его потребителей, используя для этой цели минимально возможные ресурсы.

Процессы в любой компании по своей сущности могут быть трех видов:

• индивидуальный процесс, выполняемый отдельным индивидуумом;

■ функциональный, или вертикальный процесс, отражающий деятельность компании по вертикали и соответствующий ее структуре взаимодействия руководителей, отделов, подразделение; и служащих компании;

•

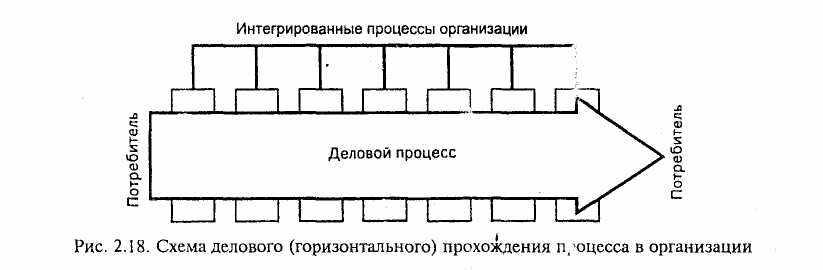

деловой (business process), или горизонтальный процесс, который пересекает по горизонтали деятельность компании и представляет собой совокупность взаимосвязаннее интегрированных процессов (см. рис. 1.23), обеспечивая финальные результаты, соответствующие интересам компании. Он представляет собой последовательную цепочку интегрированных процессов деятельности компании или отдельных операций по горизонтали (рис. 2.18), обеспечивающих компании или любой организации в результате ее деятельностипо обеспечению запросов внешнего потребителя, достижения поставленнойцели. Эта цепочка интегрированных процессов в то же время (рис. 2.18) представляет последовательную цепочку потребителей, когда каждый последующийинтегрированный процесс (как и его отдельная операция) определяет требования к предыдущей. Результаты такого, физически межфункционального процесса зависят от выполнения нескольких требований. Они должны быть четкоопределены, как и требования к интегрированным процессам, которые егосоставляют.

деловой (business process), или горизонтальный процесс, который пересекает по горизонтали деятельность компании и представляет собой совокупность взаимосвязаннее интегрированных процессов (см. рис. 1.23), обеспечивая финальные результаты, соответствующие интересам компании. Он представляет собой последовательную цепочку интегрированных процессов деятельности компании или отдельных операций по горизонтали (рис. 2.18), обеспечивающих компании или любой организации в результате ее деятельностипо обеспечению запросов внешнего потребителя, достижения поставленнойцели. Эта цепочка интегрированных процессов в то же время (рис. 2.18) представляет последовательную цепочку потребителей, когда каждый последующийинтегрированный процесс (как и его отдельная операция) определяет требования к предыдущей. Результаты такого, физически межфункционального процесса зависят от выполнения нескольких требований. Они должны быть четкоопределены, как и требования к интегрированным процессам, которые егосоставляют.Выходные требования к любому интегрированному процессу, входящему в межфункциональный процесс (см. рис. 1.23), должны быть определены

исхода из требований финального результата всего процесса и требований последующего интегрированного процесса в цени. Это особенно важно, если учесть, что в компании могут выполняться несколько деловых процессов, направленных на удовлетворение запросов потребителей (рис. 2.19).

Здесь было бы уместным отметить, что процесс и деятельность (функции) компании имеют различную сущность:

- процесс динамичен и соответствует специфическому результату;

- деятельность компании тесно связана с установленными в общественормами и законами и поэтому ее роль определена обществом, объясняя темсамым ее консервативность и меньшую динамичность, чем процесс.

В результате деятельности компании может выполняться огромное количество процессов. В то же время один процесс может пересекать многие сферы деятельности компании, как в случае большинства деловых процессов: разработка и изготовление продукта, удовлетворяющего ожиданиям потребителя (the logistic process); снабжение, оплата по счетам (the billing process); улучшение продукта (the product development process) и т.п.

Каждый процесс должен иметь своего владельца (a process owner), который отвечает за улучшение работы процесса и может принимать самостоятельные решения.

Руководитель цеха, например, отвечает за функциональный процесс, в то время как токарь является владельцем операции, производимой на токарном станке, т.е. лицом, принимающим самостоятельное решение, как лучше выполнить ту или иную токарную операцию при изготовлении детали с заданными параметрами качества исходя из своих возможностей и возможностей токарного станка.

Традиционно горизонтальный процесс не имел владельцев отдельных звеньев, что создавало искусственные барьеры между ними. В результате для решения возникающих проблем приходилось прибегать к помощи функциональных менеджеров процесса, 4io приводило к увеличению времени горизонтального, т.е. делового, процесса.

Поэтому горизонтальный процесс (как и любой другой процесс) должен быть идентифицирован, т.е. при разработке его проекта должны быть указаны владельцы процесса. Это означает наличие не только владельца всего процесса в целом, но и владельце;; каждого из его звеньев. Указание владельцев предусматривает представление им возможности принимать самостоятельное решение и контролировать свою работу.

Компания (или организация) в этом случае может f ыть представлена как сеть взаимосвязанных процессов; функциональные процессы завязаны с деловыми, и каждый процесс состоит из других подпроцессов, вплоть до индивидуальных. Успех компании зависит от того, как потребители различных процессов в этой сети идентифицированы и как хорошо и эффективно они удовлетворены. Для эффективной работы компании, представленной сетью взаимоотношений "Потребитель — Поставщик", необходимо, чтобы поставщик уважительно относился к требованиям потребителя.

Поставщик или исполнитель (в том числе и менеджер) — основные действующие лица процесса, обеспечивающие его деятельность (см. рис. 2.17). Причем исполнитель процесса может также быть потребителем другого процесса. Отвечая за качественное функционирование и выполнение процесса, его руководитель (менеджер) определяет:

- что должно быть получено г. результате процесса;

- каковым должен быть исходный продукт;

- как управлять процессом.

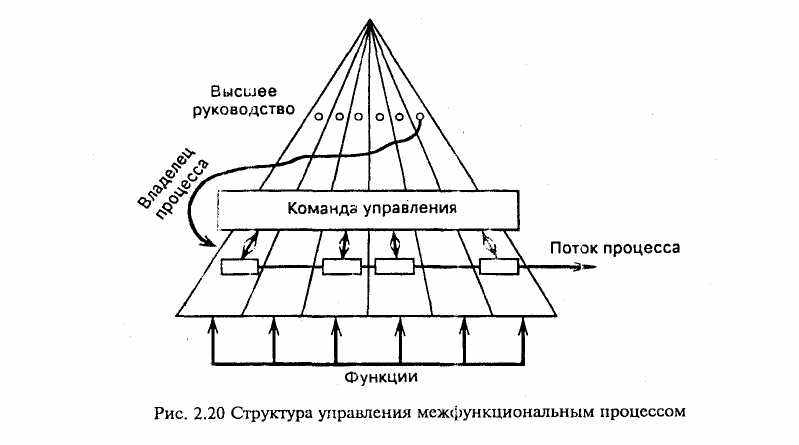

Особо следует остановиться на управлении межфункционального процесса. Роль владельца этим процессом должна быть четко определена, и его права должны быть сопоставимы с властью, которой обладают функциональные менеджеры. Как показывает опыт, динамическая структура управления, приведенная на рис. 2.20, является наиболее эффективной. Она предусматривает команду управления процессом, состоящую из всех менеджеров интегрированных процессов, включенных в межфункциональный процесс. Главнейшая задача такой команды — обеспечивать выполнение задач, стоящих перед владельцами различных операций горизонтального процесса. Для этого высшее руководство компании передает (делегирует) часть своих полномочий владельцам процесса и команде управления (рис. 2.20), убирая тем самым функциональные барьеры, существовавшие в структуре управления, приведенной на

рис. 1.23. Эффективность преобразованной структуры оценивается бесперебойностью протекания процесса по горизонтали.

Как уже неоднократно отмечалось, процесс необходимо рассматривать как источник качества. Отсюда следует, что качество процесса равно качеству результата этого процесса.

Фокусировка внимания на процесс означает, что главным фактором является профилактика, а не исправление допущенных ошибок.

В

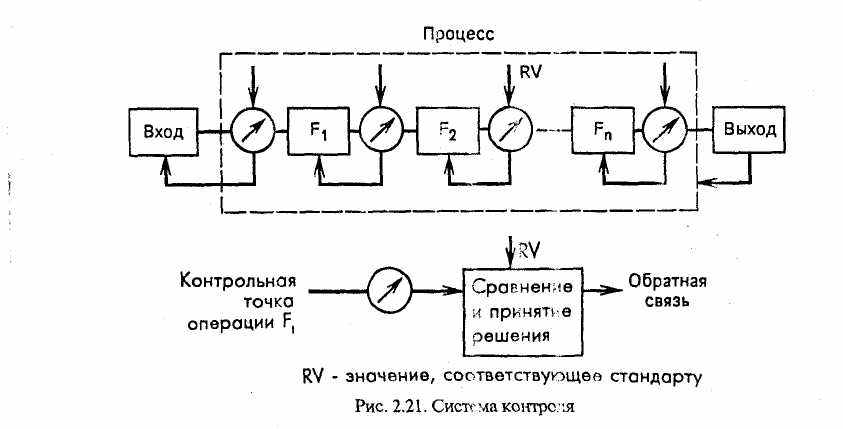

лияние на процесс, а ке на результаты процесса — базовая концепция управления процессами компании, работающей в условиях TQM. Нельзя ожидать конечного результата, а затем исправлять ошибки, необходимо влиять на сам процесс, чтобы не допустить их. Это возможно сделать, учитывая, что процесс преобразует определенный вход, подобный, скажем, информации или материалу, в определенный выход в виде различного рода изделий или сервиса. Если в процессе преобразования входа в выход контролировать этапы преобразования, сравнивая измеренные значения параметров качества на этих этапах с требованиями спецификации, то в случае несоответ лъия' с помощью обратной связи возможно скорректировать ход выполнения операции (F), как это показано на рис. 2.21. Когда такой контроль осущес гвляется на всем протяжении от входа до выхода, то можно говорить о систеле контроля процесса.

лияние на процесс, а ке на результаты процесса — базовая концепция управления процессами компании, работающей в условиях TQM. Нельзя ожидать конечного результата, а затем исправлять ошибки, необходимо влиять на сам процесс, чтобы не допустить их. Это возможно сделать, учитывая, что процесс преобразует определенный вход, подобный, скажем, информации или материалу, в определенный выход в виде различного рода изделий или сервиса. Если в процессе преобразования входа в выход контролировать этапы преобразования, сравнивая измеренные значения параметров качества на этих этапах с требованиями спецификации, то в случае несоответ лъия' с помощью обратной связи возможно скорректировать ход выполнения операции (F), как это показано на рис. 2.21. Когда такой контроль осущес гвляется на всем протяжении от входа до выхода, то можно говорить о систеле контроля процесса.Главное требование к системе контроля — предупреждение несоответствий, а не контроль кснеч юго результата процесса. Нельзя ожидать конечного результата от исправления допущенных ошибок, необходимо осуществлять влияние на сам процес: за счет корректирующей обратной связи, базирующейся ьа результатах измерений, чтобы не допустить ошибок.

Результаты конкретного измерения безусловне влияют на обратную связь, а пристальное внимание к процессу (акцент на процесс) означает изучение статистического материала результатов измерений (сгруппирован-

ные результаты однородных измерений) протекания процесса, а не разглядывание каждого единичного результата измерения [8].

Полученный в результате контроля статистический материал может дать вполне достаточную информацию о том, насколько процесс хорошо работает и как его можно улучшить, а значит, управлять его качеством.

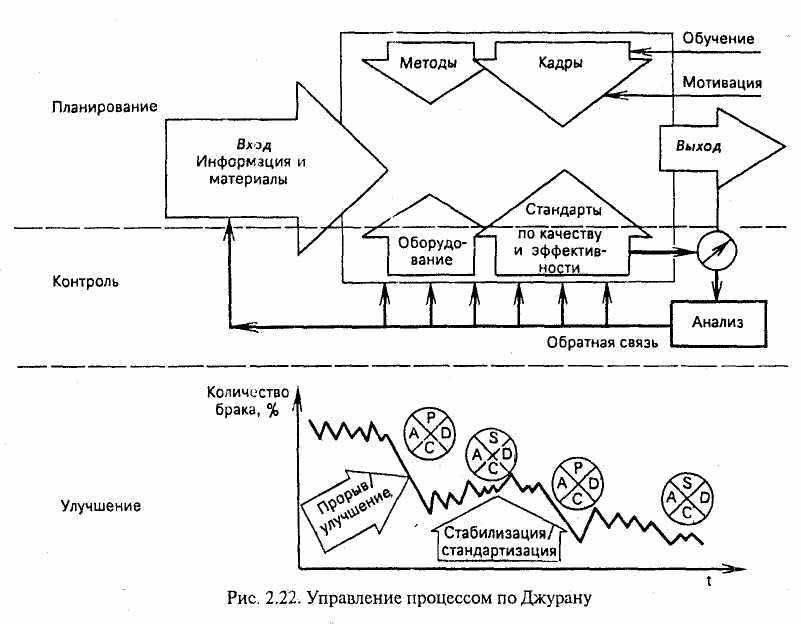

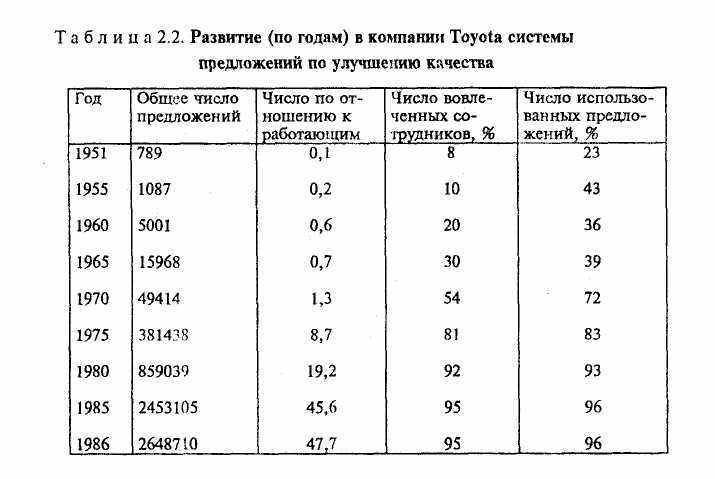

Управление качеством интегрированных процессов можно разделить на три фазы: планирование, контроль и улучшение качества, которые известны как трилогия Джурана (рис. 2.22).

Процесс планирования качества как первая фаза управления качеством включает планирование следующих этапов.

- Использование выхода процесса.

- Требования пользователя к цели процесса (с допустимыми отклонениями).

- Спецификации поставщиков и входа.

- Глобальные цели по эффективности процесса (издержки и время).

-

Разработка процесса: последовательность проведения работы, персонал, оборудование и рабочие процедуры.

Разработка процесса: последовательность проведения работы, персонал, оборудование и рабочие процедуры.

- Разработка системы контроля:

- индикаторы качества для входа, выхода и самого процесса;

- индикаторы эффективности;

- цепи обратной связи и ответственные (владельцы процесса).

7. Запуск и контроль.

Таким образом, процесс планирования должен предусматривать идентификацию процесса при разработке системы контроля, а следовательно, указывать владельцев процесса.

Процесс контроля качества, являясь базой управления процессом, включает:

- Отслеживание, заключающееся в фиксации показаний индикаторов исравнении их с целевыми значениями.

- Контроль, заключающийся в обеспечении стабильного выхода (с допустимыми отклонениями) на контролируемом этапе процесса при неожиданном изменении входных характеристик или ресурсов процесса.

3. Самоконтроль, который выполняют операторы процесса (владельцы процесса, указанные в результате его идентификации), которые должны:

■ знать требуемые параметры качества выхода процесса независимо от того, на какой его операции они работают;

- иметь средства и знания для проверки соответствия требованиям спецификации;

- знать, где и как оделить корректирующие действия для проведения процесса в соответствии с требованиями спецификации;

- уметь выявлять и устранять все причины несоответствия на своей операции, без перекладывания решения этого вопроса на руководителя процесса.Руководитель (менеджер) процесса нужен только иногда, когда в процессевозникают трудности, неразрешаемые оператором. Однако в этом случае задача менеджера не только решить проблему, но и предусмотреть улучшениепроцесса, исключающее появление этой проблемы в дальнейшем или позволяющее оператору принимать самостоятельное решение.

Процесс улучшения качества, в отличие от процессов планирования и контроля не имеет четко определенной фазы в жизненном цикле любого процесса. Например, предложения по улучшению процесса могут возникнуть в конце фазы планирования как результат пилотных (пробных) испытаний или в любой момент в ходе выполнения процесса как результат операционного контроля. Процесс улучшения сдерживается иногда отсутствием возможностей у самого процесса обеспечить заданные пользователем допуски на его выход. И здесь важ-

Ную роль играет менеджер процесса, который должен оптимально соотнести

возможности процесса и допуски на его выходе с целью улучшения результатов и стоимости процесса. Основным стимулом совершенствования процесса является улучшение возможностей использования его выхода для большего числа пользователей. Работа по улучшению может выполняться в соответствии с двумя базовыми концепциями организации в достижении цели улучшения качества.

- Начинать эту деятельность необходимо в связи со спецификой самогопроцесса, которая не может оставаться на прежнем уровне из-за существующей цены брака. Стоимость брака — основной инициатор улучшения процесса и его арбитр, определяющий все проекты улучшения процесса. Чем меньше объем брака, тем меньше требуется издержек на его исправление, что, всвою очередь, как видно из рис. 1.16 и 2.17, снижает добавленную стоимость,а следовательно, и общую стоимость готового продукта. Это типичная цельдля непрерывного улучшения процесса, предложенная Японией. Направление улучшения качества является постоянным требованием улучшения процесса, вовлекающим в его выполнение всех участников.

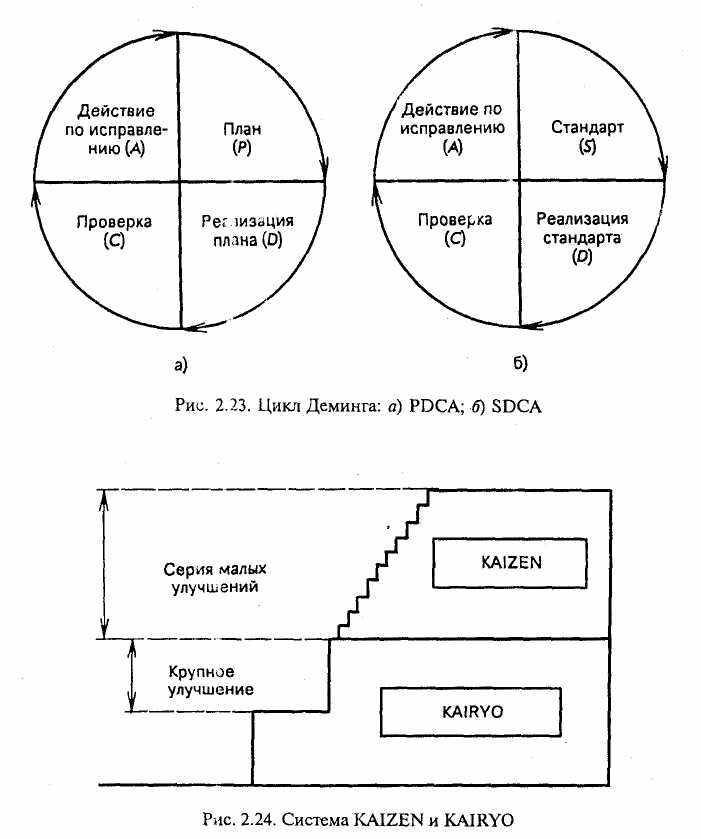

- Планировать на уровне руководства улучшение качества, выбирать наиболее критичный процесс для достижения успеха компании в уменьшении брака, анализировать его с целью улучшения этого процесса шаг за шагом, совершенствуя деятельность по наиболее эффективному использованию ресурсов,— сратегия в достижении улучшения процесса при одновременном снижении требуемых ресурсов (см. рис. 2.17). Она учитывается при присуждениипремий за качество (Quality Award Process). Как видно из рис. 2.22, эффективность такого планирования оценивается значительным ("прорыв") уменьшением процента брака, после чего планируемые показатели качества процессастановятся стандартными до следующего прорыва. Это соответствует цикламДеминга соответственно PDCA и SDCA (рис. 2.23).

Непрерывное (постоянное) улучшение

Необходимо осуществлять постоянное улучшение качества всех процессов, приводящих к улучшению качества выходного продукта. Непрерывное улучшение качества является одним из основных элементов успеха стратегии качества.

Первым о постоянном улучшении качества заговорил Джуран. Предложенная им теория управления качеством состоит из трех этапов обеспечения качества, получивших название "Трилогия Джурана":

- планирование качества, применяемое на этапе планирования процессов, способных удовлетворять требованиям стандартов;

- контроль качества, применяемый для того, чтобы знать, когда действующий процесс нуждается в корректировке;

- улучшение качества, помогающее найти оптимальные пути совершенствования процесса.

Эта теория получила развитие в начале 50-х годов и имеет очень важное значение в теории всеобщего управления качеством. Она актуальна и сейчас. Измеряемая стоимость дефектной и другой некачественной продукции на Западе в конце 90-х годов составляла от 5 до 20 % от стоимости продаж.

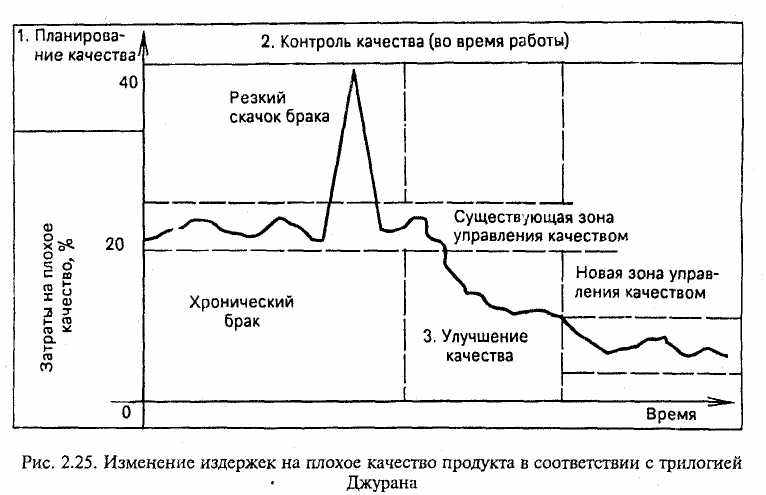

Улучшение качества может быть двух типов (рис. 2.24):

- крупные;

- серия мелких постоянных.

К

рупные улучшения предполагают единовременную кардинальную реорганизацию процесса и требуют больших инвестиций. Крупное улучшение качества связано с применением принципиально новых технологий, примером которых могут быть технологии при переходе от электронных ламп к полупроводникам, а затем — к интегральным схемам. Улучшения такого рода японцы называют Кайрио (KAIRYO), и они характерны для западного образа мышления.

рупные улучшения предполагают единовременную кардинальную реорганизацию процесса и требуют больших инвестиций. Крупное улучшение качества связано с применением принципиально новых технологий, примером которых могут быть технологии при переходе от электронных ламп к полупроводникам, а затем — к интегральным схемам. Улучшения такого рода японцы называют Кайрио (KAIRYO), и они характерны для западного образа мышления.Система улучшения Кайрио характеризуется следующими особенностями:

- не требуется больших усилий людей, а требуются большие инвестиции;

- только несколько специалистов вовлечены в

- систему улучшения;

■ необходимо использовать лишь ограниченное количество технологий;

• подход используется для решения только поставленных целей.

При мелких улучшениях эффект отдельного шага очень мал, но большая серия таких повсеместных и постоянных улучшений дает эффект, вполне соизмеримый с тем, который обеспечивается улучшениями первого типа, но при значительно меньших инвестициях. Этот подход характерен для японского менеджмента. Систему улучшения такого рода японцы называют Кайзен (KAIZEN).

Система улучшения KAIZEN характеризуется следующими особенностями:

- требуются большие усилия людей и незначительные инвестиции;

- все вовлечены в систему улучшения;

- необходимо большое число мелких шагов;

- система выполнена как философский подход, соответствующий философии TQM.

Долгое время в нашей стране затраты на качество связывали с затратами на обеспечение заданного качества. В то же время затраты на качество связаны прежде всего с затратами на исправление брака.

Затраты, связанные с плохим качеством, согласно трилогии Джурана могут быть разделены на затраты, связанные с хроническим уровнем дефектности, и затраты, связанные с эпизодическим (спорадическим) браком (рис. 2.25). Обычно менеджеры обращают внимание лишь на спорадический брак, но значительно большие резервы улучшения процесса связаны со снижением уровня хронической дефектности и переходом в новую зону контроля качеством на более низком уровне хронического брака. Как видно из рис. 2.25, управление качеством осуществляется в заранее запланированной зоне. Это зона хронического брака, которая планируется изначально прм планировании процесса. Например, более 30 лет тому назад планировался один бракованный транзистор на 1000 штук, используемых при сборке аппаратуры, а сегодня планируется один бракованный на 1 млн. транзисторов. Как правило, к хроническому браку начинают привыкать.

Обычно начинают обращать внимание на улучшение качества процесса только после появления резкого скачка брака. Тогда, анализируя его причины, приходят к выводу о пересмотре уровня хронической дефектности и в результате разработанного плана мероприятий переходят в новую зону контроля качеством на более низком уровне хронического брака. При этом спорадический брак, как видно из рис. 2.25, привел к большим издержкам, хотя и позволил спланировать их дальнейшее уменьшение при переходе в новую зону управления качеством. В то же время, если бы улучшением качества процесса заниматься постоянно (в соответствии с системой Кайзен), можно было бы не только избежать резких скачков брака, но и постоянно его уменьшать.

Система предложений. Одним из главных способов использования опыта и знаний всех сотрудников является стимулирование внесенных ими предложений по усовершенствованию. В наиболее успешных японских компаниях большая половина всех сотрудников активно занимается работой по усовершенствованию качества, например, через системы предложений. Примером может служить компания Toyota [17], которая с начала 50-х годов организовала систему предложений среди своих сотрудников. Первое время система не работала как следует (табл. 2.2), но в 70 — 80-х годах, система предложений стала очень продуктивной. В течение 1986 г. более 95 % всех сотрудников способствовали

улучшению производства своими предложениями. Существует много причин, почему системы предложений работают так хорошо на Toyota. Одна из них — это то, что каждое предложение получает ответ, как правило в течение 2 ч. Человек, предлолсивший какое-либо усовершенствование, не должен ждать и надеяться, что кто-нибудь позаботится о его предложении. Другая причина в том, что в компании Toyota имеется система награждений лучших предложений. Лучшая разработка или предложение награждаются медалью, деньгами или приемом в "Клуб Хороших Идей" ("Good Idea Club"). Однако наиболее важной причиной продуктивности систем является то, что управленческий аппарат относится серьезно к представленным на рассмотрение предложениям и действительно использует все идеи по усовершенствованию. Как видно из табл. 2.2, в 1986 г. 96 % из более чем 2,75 млн. представленных на рассмотрение предложений в компании Toyota были применены и получили положительные результаты. Это отражает не только то, что все идеи были оригинальны, но и то, что менеджеры принимают i э внимание предложения и стараются выполнять их. Было подсчитано, что в 1986 г. японские компании получили около 40 млн. предложений от своих работников, в то время как работники компаний США представили на рассмотрение лишь около 1 млн. предложений по усовершенствованию.

В некоторых компаниях число поданных на рассмотрение предложений от различных подразделений вывешивается на досках объявления. Это приводит к соревнованию между различными подразделениями.

Суть непрерывного (постоянного) улучшения сводится к следующим этапам решения проблем качества.

1. Организация проекта:

- выбор проблем для решения;

- подбор коллектива для решения проблемы.

2. Диагностика:

■ анализ симптомов;

- выдвижение гипотез для объяснения причин;

- проверка гипотез;

- выбор и конкретизация основных причин.

3. Поиск решения:

- использование альтернативных решений и проведение их сравнительного анализа;

- разработка решений и системы контроля;

- сопротивляемость изменениям;

- внедрение решений и системы контроля.

4. Удерживание достигнутого:

- проверка работы новой системы;

- наблюдение за системой.

Последний (4-й) этап — этап стандартизации новой системы, на которую надо будет ориентироваться (цикл SDCA) при наблюдении (отслеживании) за системой с помощью ее контроля. Этот этап является наиболее важным, позволяющим по результатам отслеживания процесса выяснить дальнейшие пути его улучшения.

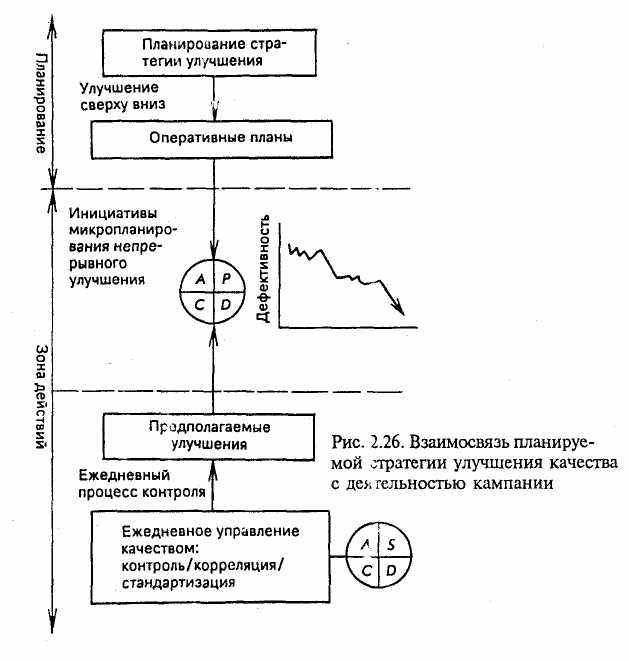

Стратегия улучшения и связанная с ней деятельность по непрерывному улучшению качества показаны на рис. 2.26.

2.5. Вовлеченность в работу по улучшению качества всех (дать возможность всем быть вовлеченными)

Для того чтобы стратегия качества была успешной, как внутренний, так и внешний потребитель должны быть не только удовлетворены и вовлечены в

процесс, обеспечивающий это удовлетворение, но и принимать непосредственное участие в непрерывном улучшении качества этого процесса.

Система улучшения Кайзен, используя по сравнению с системой Кай-рио небольшие инвестиции, требует постоянных усилий всех участников процесса в его улучшении. Вот почему ни один участник процесса не должен оказаться в стороне от этой работы как в связи с личной незаинтересованностью, так и в связи с непредоставленными ему возможностями быть вовлеченным.

К

ак уже подчеркивалось ранее, успех стратегии качества, проводимый компанией, немыслим без вовлечения в процесс улучшения качества высшего руководства компании (top manager). Лидерство и координация действий в этом вопросе играют огромное значение. Однако успех постоянного улучшения качества по системе Кайзен может быть обеспечен только в том случае, если руководством компании будет представлена возможность и стимулировано участие в работе по улучшению качества каждого сотрудника компании. Вот почему концепция постоянного улучшения качества предопределяет вовлеченность каждого сотрудника независимо от его положения в этой компании в деятельность по улучшению процессов, продуктов, услуг. Только таким образом можно максимально использовать опыт и навыки всего персонала. При этом каждый, кто достиг хороших результатов, использовав нетривиальные пути, почувствует профессиональную гордость за свой труд. Это стимулирует его активное участие в дальнейшей деятельности компании.

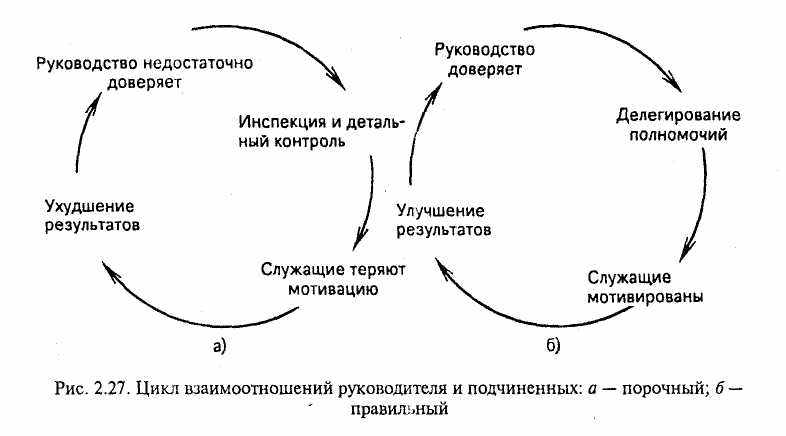

ак уже подчеркивалось ранее, успех стратегии качества, проводимый компанией, немыслим без вовлечения в процесс улучшения качества высшего руководства компании (top manager). Лидерство и координация действий в этом вопросе играют огромное значение. Однако успех постоянного улучшения качества по системе Кайзен может быть обеспечен только в том случае, если руководством компании будет представлена возможность и стимулировано участие в работе по улучшению качества каждого сотрудника компании. Вот почему концепция постоянного улучшения качества предопределяет вовлеченность каждого сотрудника независимо от его положения в этой компании в деятельность по улучшению процессов, продуктов, услуг. Только таким образом можно максимально использовать опыт и навыки всего персонала. При этом каждый, кто достиг хороших результатов, использовав нетривиальные пути, почувствует профессиональную гордость за свой труд. Это стимулирует его активное участие в дальнейшей деятельности компании.Устранение функциональных барьеров в служебной иерархии (см. рис. 1.23) является одним из необходимых условий, которое должен обеспечить менеджер для вовлечения всех сотрудников компании в работу по улучшению всего процесса в целом. Для этого атмосфера недоверия и подозрительности, порождающая порочный круг взаимоотношений между руководством и подчиненными (рис. 2.27',а), дожна бьггь заменена духом доверия и уважения и, как следствие, правильным циклом взаимоотношений руководства и подчиненных (рис. 2.27,6), наличие которого является необходимым условием успешной работы компании в условиях TQM.

П

ри применении правильного цикла взаимоотношений руководства и подчиненных создаются условия коллективной работы для достижения поставленной цели, т.е. необходимые условия успешного применения системы улучшения Кайзен.

ри применении правильного цикла взаимоотношений руководства и подчиненных создаются условия коллективной работы для достижения поставленной цели, т.е. необходимые условия успешного применения системы улучшения Кайзен.В то же время положительными моментами коллективной работы для сотрудника компании являются:

- появление профессиональной гордости;

- повышение личного мастерства на основе опыта общения с другимисотрудниками компании;

- возникновение чувства причастности к работе всей компании;

- осознание того, что качество труда на своем участке напрямую связанос результатами работы всего коллектива компании.

Для эффективного участия каждого сотрудника компании (начиная от низшего звена и кончая высшим руководством) в стратегии качества необходимо:

- обучение персонала основам TQM;

- обучение персонала концепциям постоянного улучшения работы;

- наделение всех работников, являющихся владельцами своей работы,ответственностью и правами, соответствующими выполняемой работе;

- выявление реальной заинтересованности работников в результатах своего труда;

- поощрение улучшения результатов работы.

Лишь при выполнении всех перечисленных требований можно ожидать успешного выполнения программ улучшения качества.

Вовлечение всех поставщиков в работу по улучшению качества является также обязательным условием успешной работы компании. Тенденцией сегодняшнего дня является уменьшение числа поставщиков даже в том случае, если это не дает наименьшей стоимости поставляемых материалов.

Основная задача компаний, работающих в условиях TQM с поставщиками, — это совместное их участие и заинтересованность в постоянном улучшении качества конечного продукта, ответственность, уверенность в качестве поставляемого поставщиком материала. Например, когда число бракованных транзисторов, поступающих на вход процесса изготовления электронной аппаратуры, составляло 1 из 1000 штук годных, имело смысл вводить их входной контроль. К(:-гда же это соотношение достигло 1 из 1000000 шт., входной контроль стал бессмыслен и пришлось рассчитывать только на достоверность информации, предоставляемой поставщиком этих транзисторов, и иметь подтверждения тому, что он так же, как и ваша фирма, ведет постоянную работу по дальнейшему улучшению качества.

Именно такая уверенность позволяет исключать входной контроль, уменьшая тем самым затраты на продукт и в конечном итоге обеспечивая его высокую ценность и минимальную стоимость.

Участие каждого в процессе улучшения качества определяется его возможностями влиять на протекание процесса. А это, в свою очередь, во многом зависит от политики руководства. В этой связи вводится понятие политика рассредоточения.

Политика рассредоточения (policy deployment) — наделение каждого элемента организационной структуры предприятия определенными функциями по улучшению качества производства в целом за счет передачи им функций руководства (рассредоточение по предприятию, в частности, прав руководителя, соответствующих определенным обязанностям исполнителя в вопросах улучшения качества).

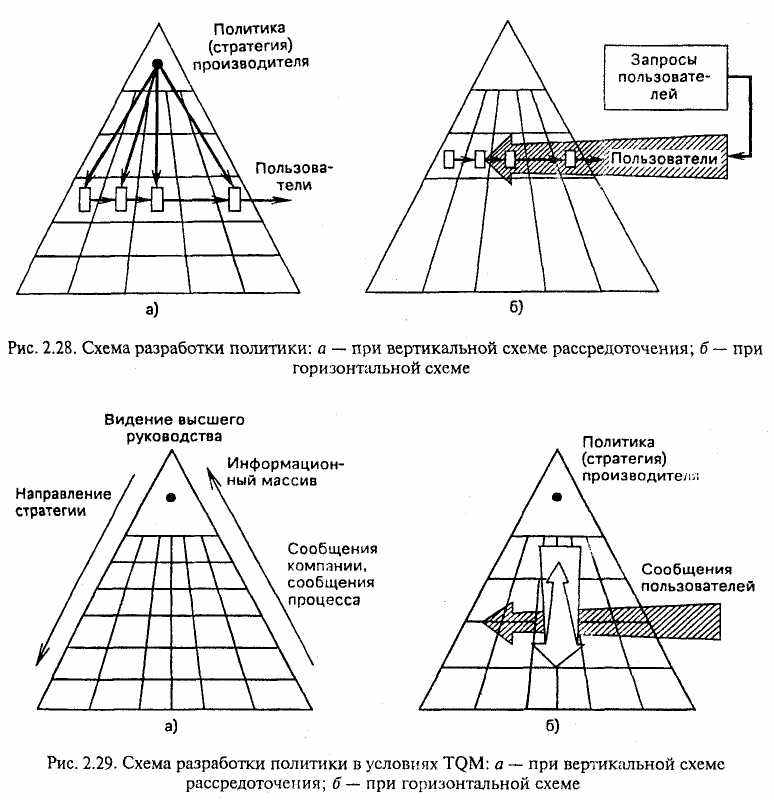

Возможны две схемы политики рассредоточения (рис. 2.28):

- Вертикальная (рис. 2.28,а) — характерна для "авторитарных" компаний с мощным руководством, которое "спускает" приказы отделам иподразделениям, работающим на потребителей. В этом случае цели и стратегии рассредоточиваются одним путем — сверху вниз. Каждое подразделение знает, где оно находится в производственной цепочке, и каждыйзнает свои цели (и возможно, понимает их связь с целями компании), нонет никакой гарантии, что эти цели будут достигнуты или они помогутоптимизировать цели компании. Кроме того, при такой политике не ясны ипоэтому, как правило, из-за наличия функциональных барьеров отсутствуютсвязи между целями на различных уровнях и запросами пользователей.

- Горизонтальная (рис. 2.28,6) — имеет очень тесную связь с потребителем на определенном горизонтальном уровне, хотя учет их требований (запросы пользователей) производится лишь на этом уровне и невызывает изменений в целях остальных уровней. В этом случае ослабленоцентрализованное руководство, что мешает реализации долговременныхи перспективных планов улучшения качества продукции и услуг.

Рассмотренные две схемы являются крайними случаями схем политики рассредоточения, которые наблюдаются в компаниях и организациях, не работающих в соответствии с TQM.

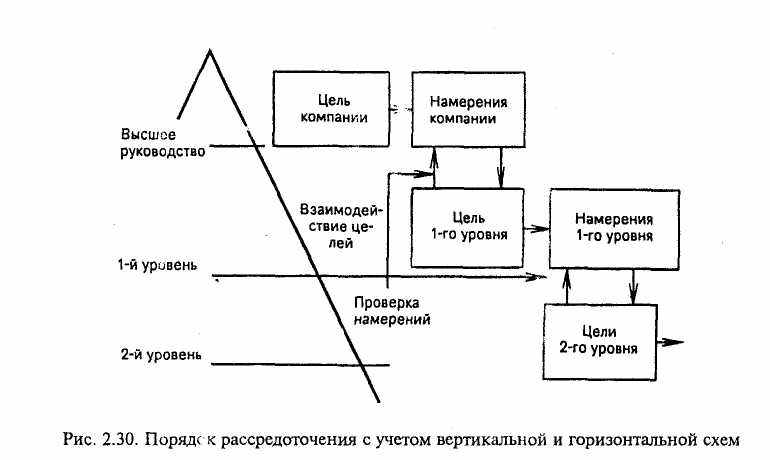

Требование TQM о вовлеченности в процессы всех сотрудников компании по удовлетворению запросов пользователей приводит к объединению этих двух схем (рис. 2.29).

Так, вертикальная схема политики рассредоточения трансформируется в условиях TQM в двусторонний процесс, позволяющий корректировать стратегию компании и видение ее высшим руководством в зависимости от информационного массива, поступающего снизу вверх (рис. 2.29,а). Аналогично и горизонтальная схема трансформируется в схему (рис. 2.29,6), учитывающую вертикальные связи, включающие и высшее руководство (за счет чего голос потребителя, услышанный на разных горизонтальных уровнях, анализируется высшим руководством и учитывается в общей стратегии компании, а также в взаимосвязанных требованиях к процессам).

Сочетаьме вертикальной и горизонтальной схем позволяет совместить цели и намерения исполнителей по выполнению этих целей (рис. 2.30). Это движение идет от управления, базирующегося на целях компании, к управлению, учитывающему цели и намерения всего коллектива. Руководитель в этом случае имеет возможность контролировать достижения конечной цели совместно с коллективом, корректируя соответствующим образом цели и намерения на каждом уровне. Те уровни и этапы, на которых существующие условия работы коллектива не позволяют обеспечить непрерывность процесса достижения поставленной цели, могут быть заранее выявлены и приняты соответствующие меры по исправлению действий коллектива или по корректировке целей.

Т

аким образом, высшее руководство разрабатывает цели всей компании и мобилизует ресурсы компании на их выполнение. Далее они доводятся до следующего уровня, где конкретизируются цели и ресурсы для всего уровня, а затем происходит переход еще ниже на более низкий уровень. Это обеспечивает большую кредитоспособность поставленных целей и более корректную функциональную связь руководства с коллективом.

аким образом, высшее руководство разрабатывает цели всей компании и мобилизует ресурсы компании на их выполнение. Далее они доводятся до следующего уровня, где конкретизируются цели и ресурсы для всего уровня, а затем происходит переход еще ниже на более низкий уровень. Это обеспечивает большую кредитоспособность поставленных целей и более корректную функциональную связь руководства с коллективом.Безусловно, требуе гея определенный период для установления коллективного достижения цели компании и соответствующего распределения прав и обязанностей каждого участника процесса, но когда это достигнуто, тогда можно считать выполненные основное требование TQM — вовлеченность в процесс улучшения всех.

Поэтому схему, приведенную на рис. 2.30, нужно рассматривать как схему разработки политики рассредоточения при работе предприятия в условиях TQM, а не как схему управления с помощью целей, которую можно наблюдать и на предприятиях, не работающих в условияхTQM. Однако следует предостеречь, что управление с помощью целей, без реализации всех основных элементов TQM в политике управления, малоэффективно.

Основные различия между управлением с помощью целей и политикой управления, предлагаемой TQM, можно проиллюстрировать следующим сравнением.

Управление с помощью целей Политика управления TQM фокус на результаты;

- сверху вниз;

• тактика "сильной руки" для

делегирования цели;

- фокус на "личность";

- индивидуализм;

- полагаться на суперзвезд;

■ работать интенсивнее(базируясь на соответствующей

мотивации);

• часты случаи незначительной

оптимизации;

- кто виноват;

- может деморализовывать;

фокус на процессы;

сверху вниз/снизу вверх;

цели и действия, соответствующие используемым фактам и статистическим данным;

фокус на том, как сделать;

ориентация на групповые действия;

не нужны суперзвезды;

работать быстро и хорошо (базируясь на знаниях);

благоприятное соответствие качества цели качеству исполнения;

■ что является причиной неудачи? (как

мы можем улучшить результат?);

■ может воодушевлять.

Поддерживая и разрабатывая программу непрерывного улучшения качества в конкретной организации, следует обращать внимание на следующее:

- будьте уверены, что ваша программа включена в стратегический планорганизации;

- высшие руководители должны быть вовлечены в процесс непрерывногоулучшения качества и стать в нем лидерами;

- руководители среднего звени должны быть движимы целями TQM;

• весь персонал должен быть информирован о ходе процесса и его результатах;■ персонал, прошедший обучение технологии TQM, должен быть включен в группы по улучшению качества;

- необходима поддержка гругп TQM и награждение их за достигнутыерезультаты;

- считайте TQM изменением п культуре;

- сравнивайте собственные показатели с показателями конкурентов;

- постоянно сравнивайте уровень TQM в организации со стандартами ISO.

2.6. Базирование решений только на фактах

Незыблемое требование TQM - все принимаемые решения должны основываться только на фактах, а не на интуиции или личном опыте специалиста, принимающего решение.

Международный опыт показывает, что от 20 до 90 % всех проектов улучшения продукта терпят провал только по причине ошибочного мнения о состоянии рынка, на базе которого принимается решение о стратегии бизнеса компании. Объяснением такого положения могут быть следующие моменты:

• отсутствует полная оценка того, что потребители действительно хо-

тят получить и как много они готовы заплатить за это; решения не базируются на конкретных фактах, характеризующих рынок;

• компании имеют недостаточные знания о своем продукте в период, предшествующий его появлению на рынке, и в то же время они пренебрегают экспериментами, позволяющими улучшить продукт и процессы на раннем этапе их проектирования, упуская тем самым возможность улучшения качества продукта при меньших затратах; факт несоответствия ожиданиям потребителей по ценности продукта и его стоимости должен устанавливаться, как уже неоднократно подчеркивалось, на наиболее ранних этапах жизненного цикла продукта, а для этого необходимо иметь наиболее полную информацию, основанную на фактах, и тогда будет уменьшена (или сведена к минимуму) вероятность того, что продукт после появления его на рынке не будет соответствовать предъявляемым к нему требованиям.

Таким образом, как показывает опыт, основной причиной неудач являются несовершенная работа и недостаточность знаний при принятии решения. Возможно, это основные причины всех проблем в мире. В отношении неполноты знаний существуют две ситуации: люди либо признают, что у них недостаточно знаний, либо не признают. Многие беды возникают именно во втором случае. Если люди осознают, что они не очень хорошо разбираются в ситуации, они могут провести исследование или эксперимент, пытаясь узнать то, что они не понимают. Когда же люди уверены в своей правоте, даже если они недостаточно хорошо разбираются в ситуации, решать проблемы непросто.

Одна из причин этого состоит i том, что факты часто путают с суждениями. Люди склонны принимать нечто, к чему они имеют отношение, за факты. Это похоже на китайскую притчу, в которой слепцы ощупывали слона и каждый из них судил о слоне исходя из своего личного восприятия и имеющегося у него жизненного опыта. Тот, кто ощупывал хобот, был убежден, что слон - это некий длинный предмет, подобный трубе, в то время как другой, притронувшийся к бивню, считал, что слон - это что-то твердое и острое.

Мы должны постоянно спрашивать себя, а верны ли наши суждения, и по возможности "ощупывать слона" та:, чтобы постепенно составить правильную картину. Если вместо этого мы упрямо будем настаивать на сложившемся представлении о том, что есть "слон", принимать это субъективное суждение за абсолютный факт и на этой основе планировать процесс и выполнять работу по достижению поставленной цели, то неизменно будут возникать дефекты, и их число не уменьшится, пока мы не изменим ошибочного суждения.

Причем даже большинство может ошибаться, а один быть правым, если его решение по какому-либо вопросу базируется на фактах. Вспомните историю с развитием науки, и в частности учения Коперника и Галфгея. Именно факты и связанные с ними сомнения о правильности ранее принятых решений являются движущей силой науки. Основным условием любого научного закона является воспроизводимость описываемого явления. При этом, как правило, он может быть применим не для всех случаев. Это объясняется тем, что в материальном и духовном мире существует бесконечное число случаев, а известное нам число фактов всегда ограничено.

Выявить законы, применимые к бесконечному числу ситуаций, располагая при этом ограниченным числом фактов, - сверхтрудная задача. Поэтому для объяснения различных явлений существуют различные гипотезы. Но гипотезы могут быть и ложными, как в случае "изучения слона" слепцами.

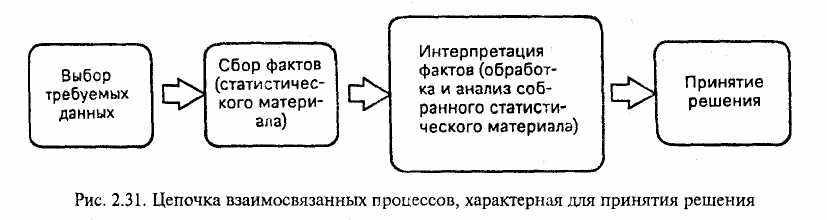

Не претендуя на всеобъемлемость решения этой сложной проблемы, TQM предлагает цепочку взаимосвязанных процессов для принятия решения (рис. 2.31). Одной из самых основных стадий в этой цепочке - выбор требуемых данных, на основании которых будут вырабатываться решения. Правильность принятого решения будет зависеть от правильности исходных данных, которые должны представлять собой только факты. Поэтому сбор и интерпретация фактов - важнейшие этапы принятия решения и все явления необходимо рассматривать со статистических позиций.

Правильное решение требует статистического мышления, которое включает следующие основные требования.

- Больше доверяйте конкретным фактам, а не абстрактным идеям.

- Выражайте факты в количественной форме, непосредственно связанной с применением конкретных процедур измерения, а не с помощью слов иэмоций.

- Осознавайте, что наблюдения всегда ведутся над частью целого и поэтому результаты содержат ошибки и отклонения.

- Лишь в результате многочисленных и длительных наблюдений можно выявить устойчивую тенденцию, представжпощую собой надежную информацию.

Статистическое мышление предусматривает знание и умение применять статистические методы, которые должны обеспечивать:

- надежность интерпретации статистических данных и всеобъемлемостьинформации;

- простоту использования.

Всем этим требованиям отвечают семь инструментов контроля качества, рассматриваемые в следующей главе.