Справочныематериал ы технадзор а / систематизированные

| Вид материала | Документы |

- Отчет о результатах эксперимента это документ, который содержит систематизированные, 38.43kb.

- Показал систематизированные, полные и глубокие знания по всем разделам учебной программы, 64.72kb.

- Учебно-методический комплекс по дисциплине дпп. В. 01. Термодинамика сред в электромагнитном, 163.24kb.

- Античное время, 82.58kb.

- Л. А. Крукиер " " 2010 г. Учебная программа курса, 172.29kb.

- Рабочая программа дисциплины «история» Среднее профессиональное образование, 358.76kb.

- Рабочая программа учебной дисциплины история Цикл, 273.37kb.

- Всего сорок три года, 252.63kb.

- Рабочая программа учебной дисциплины история России Цикл, 265.62kb.

- Пояснительная записка Гигиена питания учебная дисциплина, содержащая систематизированные, 1138.9kb.

Примечания: 1) Выбор температуры предварительного подогрева производится по наибольшим значениям толщины стенки и эквивалента углерода соединяемых элементов.

2) В случае выполнения предварительного подогрева температура на кромках стыка перед сваркой корневого слоя шва (выполнением прихваток) должна быть не ниже +100 оС.

3) При наличии в паспорте на запорную арматуру требований завода-изготовителя по максимально допустимой температуре нагрева корпуса в рабочей зоне следует предпринять специальные мероприятия по ограничению нагрева (сопутствующему охлаждению) корпуса в процессе сборочно-сварочных операций (по согласованию с Заказчиком)

7.3.6 Сборку соединений диаметром 426 – 1220 мм при наличии технической возможности следует производить на внутреннем центраторе. Для сборки соединений “труба + переходное кольцо арматуры” или “переходное кольцо + корпус арматуры” внутренний центратор должен быть специально оборудован для защиты внутренней поверхности шарового крана (задвижки) от попадания грязи, брызг металла, окалины, шлака и других предметов. Для этой цели рекомендуется также использовать резиновые коврики и прокладки из несгораемых тканевых материалов. При выполнении сборочно - сварочных работ арматура должна находиться в состоянии “Открыто”.

Сборку на внутреннем центраторе рекомендуется осуществлять без прихваток. В случае сборки с прихватками их количество и длина устанавливается согласно п. 6.1.32; 6.1.35 и таблице 6.1.2 настоящей Инструкции. Освобождать жимки внутреннего центратора разрешается после сварки 100% периметра корневого слоя шва.

Допускается применение наружного центратора и монтажных приспособлений, позволяющих обеспечить требуемую точность сборки стыка с различными наружными диаметрами соединяемых элементов.

Приварка монтажных приспособлений к трубам, деталям и запорной арматуре не допускается.

Сборка стыков на наружном центраторе выполняется на прихватках. Количество и длина прихваток устанавливается согласно таблице 6.1.2 настоящей Инструкции. Начало и окончание каждой прихватки следует запилить узким шлифовальным кругом с целью их плавного сопряжения с участками выполняемого корневого слоя. Удаление наружного центратора производится после сварки не менее 60% периметра корневого слоя. Допускается удаление наружного центратора после выполнения прихваток при условии, что их количество превышает рекомендации таблицы 6.1.2 на одну прихватку, а длина каждой прихватки - не менее максимальной длины, указанной в таблице 6.1.2.

7.3.7 Сварка каждого слоя шва должна осуществляться не менее чем двумя электросварщиками. Сварку всех слоев следует выполнять без перерыва до полного завершения сварки стыка.

7.3.8 Межслойная температура при сварке стыков “труба + деталь” и “труба + переходное кольцо арматуры” должна составлять +50 оС…250 0С. Для стыков «переходное кольцо + корпус арматуры” диаметром 1020-1220 мм межслойная температура должна находиться в пределах +50 оС… 250 0С, а диаметром 426 – 720 мм - в пределах +50 оС…180 0С. В случае снижения межслойной температуры ниже +50 оС следует осуществить сопутствующий подогрев до +80...100 0С.

7.3.9 Кромки литых свариваемых торцов запорной или распределительной арматуры (т.е. арматуры, не имеющей приваренного на заводе патрубка из кованой или горячекатаной стали) необходимо подготавливать только в заводских условиях механическим путем согласно вариантам "Б", "В" или "Г" на рис. 7.2.1. Никакой дополнительной обработки литых свариваемых торцов в условиях монтажа и ремонта производить не разрешается без составления соответствующего акта с представителями завода (фирмы) - поставщика и Заказчика.

7.3.10 Если паспорт и (или) сертификат на деталь трубопровода отсутствует, то подобные изделия без освидетельствования в установленном порядке применять не разрешается. Порядок освидетельствования должен соответствовать "Указаниям по освидетельствованию соединительных деталей", ВНИИСТ, 1996 г.

7.3.11 Кромки приваренных к литой детали патрубков, изготовленных ковкой или прокаткой, в случае необходимости можно обрабатывать в монтажных условиях по вариантам "Б", "В" или "Г" без специальных согласований.

7.3.12. При разработке операционных технологических карт следует руководствоваться положениями типовых карт, приведенных в Приложении 5 к настоящей Инструкции.

7.4 Ремонт сварных соединений с помощью сварки / РД-153-006-02/

7.4.1 Ремонту методом ручной дуговой сварки подвергаются сварные соединения с недопустимыми дефектами, выполненные любыми способами сварки, предусмотренными настоящей Инструкцией.

7.4.2 Ремонт сварных швов следует выполнять в соответствии с требованиями настоящего раздела и операционных технологических карт, подтвержденных результатами аттестации технологии сварки.

7.4.3 Допускается ремонт следующих дефектов:

- шлаковых включений;

- пор;

- непроваров;

- несплавлений;

- подрезов

Ремонт трещин не допускается.

7.4.4. Суммарная длина участков шва с недопустимыми дефектами не должна превышать 1/6 периметра стыка. Максимальная длина единовременно ремонтируемого участка:

- 300 мм - для стыков диаметром 720 - 1220 мм;

- 270 мм - для стыков диаметром 530 мм;

- 200 мм – для стыков диаметром 426 мм;

- 10% периметра сварного шва для соединений диаметром 219 – 377 мм.

7.4.5 Ремонт стыков труб диаметром до 1020 мм осуществляют только снаружи, а труб диаметром 1020 мм и более - снаружи или изнутри, в зависимости от глубины залегания дефекта и возможности доступа к стыку изнутри трубы. Ремонт изнутри выполняется в том случае, если дефекты расположены в корневом слое шва, подварочном слое и в горячем проходе (ремонт дефектов в горячем проходе может осуществляться также снаружи трубы).

7.4.6 Ремонт дефектов корневого слоя шва кольцевых стыков диаметром менее 1020 мм может быть выполнен снаружи (со сквозным пропилом) при условии, что дефекты расположены по центру (по оси) соответствующего слоя. В данном случае должна быть обеспечена выборка части шва с углом раскрытия кромок 50 – 60 градусов до глубины, равной суммарной толщине стенки трубы и высоты обратного валика, за вычетом 1,5 - 2,5 мм с последующим сквозным пропилом шлифовальным кругом толщиной 2,0 – 3,0 мм. Границы выборки (разделки кромок) на ремонтируемом участке должны быть прямолинейными и параллельными.

Схема подготовки кромок со сквозным пропилом представлена в типовых технологических картах №№ ТН-СРД-12-01 и ТН-СРД-12-02 (Приложение 5). Аналогичная схема ремонта в исключительных случаях, связанных с невозможностью доступа к ремонтируемому участку изнутри трубы, может быть использована для стыков диаметром 1020 мм и более.

7.4.7 При выборке дефектов снаружи трубы ширина раскрытия кромок должна быть на 2…4 мм меньше ширины облицовочного слоя, а при выборке дефектов изнутри трубы ширина раскрытия кромок должна составлять не более 7 мм.

7.4.8 Подготовку к ремонту осуществляют следующим образом:

- по результатам неразрушающего контроля отмечают на стыке место расположения и тип дефекта. Место ремонта и номер ремонтируемого стыка должны быть указаны дефектоскопистом с использованием несмываемой краски;

- разметку дефектного участка изнутри трубы производят с помощью мерного кольцевого шаблона с делениями, которые соответствуют показаниям мерного пояса;

- разметку дефектного участка под вышлифовку производит бригадир звена ремонтных работ. Длина участка вышлифовки должна превышать фактическую длину наружного или внутреннего дефекта не менее, чем на 30 мм в каждую сторону. Минимальная длина участка вышлифовки – 100 мм. Глубина вышлифованного участка должна быть равна глубине залегания дефекта плюс 1-2 мм. Во всех случаях выборка дефектных участков должна осуществляться механическим способом с помощью абразивных кругов

Для удаления дефектных участков длиной более 200 мм допускается производить выборку с применением воздушно-дуговой строжки (за исключением сварных соединений из сталей термического упрочнения), с последующей зачисткой поверхности выборки до металлического блеска абразивным инструментом.

Форма выборки в поперечном сечении не должна иметь переломов в очертании.

Запрещается выплавлять дефекты сваркой.

Руководитель ремонтных работ должен убедиться, что в процессе вышлифовки дефекты вскрыты и удалены.

7.4.9 Перед началом сварки ремонтируемого участка следует выполнить обязательный предварительный подогрев до температуры 100 +30 ОС независимо от температуры окружающего воздуха и толщины стенки трубы. Для наружных или внутренних дефектных участков длиной менее 100 мм допускается местный подогрев однопламенной горелкой снаружи трубы. В других случаях необходим равномерный предварительный подогрев всего периметра стыка кольцевой газовой горелкой. Перед началом сварки первого ремонтного слоя температура металла должна быть не менее 100 ОС.

7.4.10 К ремонтным работам допускаются сварщики ручной дуговой сварки, успешно прошедшие допускные испытания по выполнению ремонтных работ в соответствии с аттестованной технологией. Работу на стыке от начала до конца выполняет один сварщик. Ремонт дефектного участка разными сварщиками запрещается.

7.4.11 Ручная дуговая сварка в процессе ремонта кольцевых стыков должна осуществляться электродами с основным видом покрытия диаметром 2,5 мм и 3,0/3,2 мм, представленными в таблице 4.1.2 настоящей Инструкции. Сварка производится на режимах, регламентируемых операционной технологической картой.

7.4.12 В процессе сварки следует контролировать межслойную температуру, которая должна быть не менее +50 ОС. В случае остывания зоны сварки следует выполнить сопутствующий подогрев до 100 +30 ОС.

7.4.13 Высота каждого слоя при заварке дефектного участка не должна превышать 3,5 мм. Рекомендуемая высота каждого слоя – от 2,5 до 3,5 мм. Минимальное количество проходов – 2.

7.4.14 В процессе ремонта следует производить обязательную межслойную и окончательную очистку слоев шва от шлака и брызг. Облицовочный (или внутренний подварочный) слой шва должны быть подвергнуты чистовой обработке щеткой, шлифовальным кругом и/или напильником для сглаживания грубой чешуйчатости (см. п. 6.2.24) и улучшения формы шва. Следует также удалить щеткой брызги с прилегающей поверхности трубы.

7.4.15 При ремонте подрезов или недостаточного перекрытия в облицовочном слое и подрезов в подварочном или внутреннем (при двухсторонней сварке) слоях шва выполняется вышлифовка части сечения соответствующего ремонтируемого слоя заподлицо с трубой. Ширина вышлифовки устанавливается таким образом, чтобы ширина ремонтируемого шва не вышла за пределы допустимой величины (габариты шва). Ремонт дефектов данного вида рекомендуется выполнять электродами диаметром 2,5-3,2 мм с наложением узкого «валика». Допускается увеличение ширины шва на участке ремонта не более чем на 2 мм.

7.4.16 Ремонт сварных стыков трубных секций на трубосварочных базах следует производить в удобном для выборки дефекта и сварки пространственном положении.

7.4.17 Ремонтные работы на стыке от начала до конца должны осуществляться без длительных перерывов.

7.4.18 Все отремонтированные участки стыка должны быть подвергнуты внешнему осмотру и неразрушающему контролю, регламентированному для данного вида работ.

7.4.19 Повторный ремонт одного и того же дефекта не разрешается. Стык следует вырезать и вварить катушку.

7.4.20 Разработку технологических карт рекомендуется производить на основе типовых карт №№ ТН-СРД-12-01 и ТН-СРД-12-02 (Приложение 5). / РД-153-006-02/

п.5 При сварке стыков дуговыми методами электросварки на трубосварочном стенде, а также на трассе применяют защитные коврики из огнестойкого материала, которые предназначены для предохранения заводского изоляционного покрытия от попадания на него брызг расплавленного металла. Ширина каждого коврика должна быть не менее 0,6 м, а длина равна периметру трубы. Защитные коврики размещают по обе стороны свариваемого стыка на расстоянии 10-12 см от него. Коврики пристегиваются и удерживаются на трубе эластичными кольцевыми хомутами или ремнями. Регламент РТЗИ -2000 СМР

п.5 При подогреве кромок перед сваркой применяются внутренние подогреватели. Использование наружных подогревателей допускается при вварке катушек и монтаже захлестов. При этом следует предусматривать меры по предохранению изоляционного покрытия от воздействия открытого огня (применение защитных асбестовых ковриков, использование горелок с направленным действием пламени или электрических подогревателей).Регламент по РТЗИ -2000 СМР

п.5 Для предотвращения повреждений изоляционного покрытия при применении электродуговых способов сварки накопители, покати, отсекатели, остановы, рольганги и роликовые опоры сварочной базы должны быть обрезинены или облицованы амортизирующими материалами Регламент по РТЗИ -2000 СМР

6.1.50. При монтаже линейной части магистрального нефтепровода допускается использование земляных (грунтовых) призм. Для предотвращения непосредственного контакта труб с грунтом в данном случае следует применять изолирующие коврики. В процессе монтажа нефтепровода на земляных (грунтовых) призмах при сборке стыков следует использовать страховочные опоры.

РД 153 – 006 - 02

2.4.1. Ручную дуговую сварку следует выполнять с применением электродов, указанных в табл. 10-11. Запрещается вести сварку с применением любых присадок, подаваемых в дугу дополнительно или закладываемых в разделку. ВСН 006-89 СВ Технол.

2.5.10. Чтобы избежать образования трещин, запрещается освобождать жимки центратора до полного завершения процесса сварки первого наружного слоя стыка. ВСН 006-89 СВ Технол.

2.5.12. Если сварку выполняют

отрицательных температурах, то запрещается скатывать сваренную плеть на мокрый грунт или снег до тех пор, пока стык не остынет до температуры окружающей среды. ВСН 006-89 СВ Технол

2.6.12 При сварке термически упрочненных труб запрещается применять сварочную проволоку диаметром 4 мм.ВСН 006-89 п.2.6.12 СВ Технол.

2.9.12.7. не допускается стропить трубу для подъема в месте расположения сварных кольцевых швов;

регулировку зазора в стыке осуществляют изменением высоты подъема трубопровода трубоукладчиками. ВСН 006-89 СВ Технол..

2.9.12.9. Для обеспечения требуемого зазора или соосности труб запрещается натягивать трубы, изгибать их силовыми механизмами или нагревать за пределами зоны сварного стыка, а также категорически запрещается вваривать любые присадки. СВ Технол..

2.6.21. Интервал времени между сваркой предыдущего автоматического наружного слоя и каждого из последующих слоев шва не должен превышать 2 ч. Сварные соединения разрешается оставлять в конце сены незаконченными в том случае, если не сварен только облицовочный слой шва. Указанные стыки должны быть обязательно подварены изнутри трубы. При невыполнении указанных требований стыки подлежат вырезке.

Сварные соединения на базах типа БНС (база наружной сварки) оставлять незаконченными не разрешается ВСН 006-89 СВ Технол.

2.9.10.17. После приварки патрубков необходимо проводение отпуска с нагревом сварного соединения до 200°С и последующим охлаждением под теплоизолирующим поясом до полного остывания.

В случае вварки заплат последующий подогрев не производится, но место ремонта укрывается теплоизолирующим поясом. В процессе охлаждения как в первом, так и во втором случае попадание влаги на сварное соединение не допускается. ВСН 006-89 СВ Технол.

2.11.6. Сварочно-монтажные работы разрешается выполнять при температуре окружающего воздуха не ниже -20°С. При скорости ветра свыше 10 м/с, а также при выпадении атмосферных осадков производить сварочные работы без инверторных укрытий запрещается. ВСН 006-89 СВ Технол.

2.11.29. При ручной дуговой сварке ширина валика подварочного шва должна составлять 8-10 мм. Подварочные швы выполняются после первого корневого слоя. Запрещается подварка стыка после сварки заполняющих и облицовочных слоев. ВСН 006-89 СВ Технол.

2.11.33. Запрещается опускать не остывшие до температуры окружающего воздуха стыки на мокрый грунт или снег. ВСН 006-89 СВ Технол.

2.11.34. Запрещается прекращать сварку до полного заполнения разделки кромок. ВСН 006-89 СВ Технол.

2.11.36. Запрещается зажигать дугу вне шва на трубе. ВСН 006-89 СВ Технол.

3.5.6. Уменьшение толщины стенки трубы за пределы допуска и нарушение плоскостности торца или перпендикулярности его оси трубы при зачистке не допускается. ВСН 006-89 СВ Технол.

4.3.18. Угол загиба должен быть не менее 30°. На поверхности реза не допускается появление развивающихся трещин, видимых невооруженным глазом. ВСН 006-89

4.3.21. Сброс подлежащих сварке труб или катушек в снег или в воду до полного их остывания после завершения процесса резки не допускается. ВСН 006-89

4.5.25.1. Несовмещение начала и конца кольцевого реза

не должно превышать 2 мм (рис.22). При сварке захлестов (для уменьшения погрешности реза при обрезке торца второй трубы) плазмотрон устанавливают в точке, диаметрально противоположной началу реза первой трубы ВСН-006-89 Резка

не должно превышать 2 мм (рис.22). При сварке захлестов (для уменьшения погрешности реза при обрезке торца второй трубы) плазмотрон устанавливают в точке, диаметрально противоположной началу реза первой трубы ВСН-006-89 Резка4.5.28. При скорости ветра более 5 м/с и атмосферных осадках выполнять резку без укрытия рабочего места не рекомендуется. ВСН 006-89 СВ Технол.

2.4. прил Выбор сварочных материалов, марки стали трубы, диаметра и толщины стенки трубы осуществляется применительно к тому виду работ, которые должен впоследствии выполнять электросварщик на основании требований действующих нормативных документов.

Проведение проверки практических знаний (навыков) на материалах, не соответствующих стандартам или техническим условиям, при отсутствии сертификатов завода-изготовителя, а также при нарушении технологии сварки, не допускается. ВСН 006-89 СВ Технол.

28 прил. На поверхности низкоуглеродистой и легированной проволоки не допускается наличие технологических смазок, за исключением следов мыльной смазки без графита и серы. ВСН 006-89 СВ Технол.

32 прил. Плавленые флюсы по ГОСТ 9087-81 и ТУ должны иметь однородные зерна без включений инородных частиц (нерастворившихся частиц сырьевых материалов, угля, графита, кокса, стружки, металлических частиц). Не допускается наличие во флюсе любых инородных частиц ВСН 006- 89 СВ Технол.

33 прил. Цвет зерен флюса должен соответствовать указанным в табл.3.

Таблица 3

| Марка флюса | Цвет зерен |

| АН-348, АН-348А | Желтый и коричневый всех оттенков |

| АН-47 | Черный |

| АН-ВС | Сочетание равномерно распределенных черно-белых частиц |

| АНЦ-1 | Темно-коричневый всех оттенков |

| ФЦ-16 | Светло-серый |

Примечание. Для флюсов всех марок не допускается наличие более 3% от массы зерен с цветом, отличающимся от указанного в таблице. ВСН 006-89

4.26 по окончании сварки кольцевого стыка не проводится очистка от шлака,брызг,грата

СНиП 111-42-80* Технол.

4.7. Приварка каких-либо элементов, кроме катодных выводов, в местах расположения поперечных кольцевых, спиральных и продольных заводских сварных швов, не допускается. В случае если проектом предусмотрена приварка элементов к телу трубы, то расстояние между швами трубопровода и швом привариваемого элемента должно быть не менее 100 мм . СНиП 111-42-80* СВ Технол.

4.5 Смещение кромок при сварке разностенных труб, измеряемое по наружной поверхности, не должно превышать допусков, установленных требованиями п. 4.4 настоящего раздела. СНиП 111-42-80* СВ Технол . 4.13 Монтаж трубопроводов следует выполнять только на инвентарных подкладках. Применение грунтовых и снежных призм для монтажа трубопровода не допускается СНиП 111-42-80 СВ Технол.

4.12. Допускается выполнение сварочных работ при температуре воздуха до минус 50°С.

При ветре свыше 10 м/с, а также при выпадении атмосферных осадков производить сварочные работы без инвентарных укрытий запрещается. СНип 111-42-80 СВ Технол.

4.15. Изготовление сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.) в полевых условиях запрещается. СНиП 111-42-80 СВ Технол.

4.39. Выполнение сварных косых стыков в полевых условиях запрещается. СНип 111-42-80 СВ

6.1.29 В случае технической невозможности (захлесты, приварка кривых холодного гнутья и т.д.) соблюдения требований по п. 6.1.28 по «разведению» заводских швов, при сборке труб любые изменения расстояния между смежными швами производитель работ должен согласовывать в каждом отдельном случае с представителем службы технического надзора Заказчика и отражать в исполнительной документацииРД 153-006-02

2.6.21. . Интервал времени между сваркой предыдущего автоматического наружного слоя и каждого из последующих слоев шва не должен превышать 2 ч. Сварные соединения разрешается оставлять в конце смены незаконченными в том случае, если не сварен только облицовочный слой шва. Указанные стыки должны быть обязательно подварены изнутри трубы. При невыполнении указанных требований стыки подлежат вырезке. . ВСН 006-89 СВ Технол.

2.4.11.2 Бригадир (звеньевой) несет ответственность за соблюдение требований технологии сварочных работ. Прораб (мастер) несет ответственность за приемку сваренного стыка и состояние труб.

ВСН 012-88 ч.2 СВ Технол.

4.26 по окончании сварки кольцевого стыка не проводится очистка от шлака,брызг,

грата СНиП 111-42-80* СВ Технол.

2.11.22 все свариваемые торцы труб на ширине 150 мм просушиваются до темпе-

ратуры 50*С,не заваисимо от температуры воздуха,толщины стенки,диаметра трубы

ВСН-006-89 СВ Технол.

2.11 стыки с трещинами в кольцевых стыках вырезаются ВСН-006-89 СВ Технол.

4.2 к работе допускаются только квалифицированные резчики. ВСН-006-89СВ ТЕхнол

4.7 патрубки запорной и распределительной аппратуры,имеющие дефекты не превы-

шающие размеров определенных в п.4.6 / ВСН-012-88 ч.1 / ,подлежат ремонту только с

разрешения завода-изготовителя / ВСН-012-88 ч.1 / СВ Технол.

2.11.21 сборка труб с продольными швами производится без смещения продольных швов на 100 мм по отношению к друг другу. ВСН-006-89 СВ Технол

2.11.22 все свариваемые торцы труб на ширине 150 мм просушиваются до темпе-

ратуры 50*С,не заваисимо от температуры воздуха,толщины стенки,диаметра трубы

ВСН-006-89 Технол.

2.11.26 на всех технологических разрывах должны быть установлены инвентарные

заглушки . ВСН-006-89 Технол.

. 2.2.6 величина зазора при сборке труб под РДС при S от 8мм до 10 мм должна быть2.5-3.0 мм при S более 10мм -3.0мм-3.5 мм . ВСН-006-89 СВ Технол.

2.2.13 не проводится просушка торцов труб нагревом до + 20-50*С при сварке труб

с временным сопротивлением разрыву 55 кг/кв мм и выше. ВСН-006-89 СВ Технол.

2.3.8 не проводится просушка электродов ВСН-006-89 СВ Технол.

2.4.17 не допускается оставлять незаконченными стыки сроком более чем на сутки

в случае если при толщине стенки 10-15 мм сварено основным электродом менее 3-х

швов,целлюлезным менее 4-х швов не считая подварочного ВСН-006-89 СВ Технол.

2.9.10.17. После приварки патрубков необходимо проводение отпуска с нагревом сварного соединения до 200°С и последующим охлаждением под теплоизолирующим поясом до полного остывания.

В случае вварки заплат последующий подогрев не производится, но место ремонта укрывается теплоизолирующим поясом. В процессе охлаждения как в первом, так и во втором случае попадание влаги на сварное соединение не допускается. ВСН 006-89 СВ Терм.обр.

2.9.12.8 длина катушки не менее одного диаметра ВСН-006-89 Технол.

2.9.12.12 наложение прихваток и сварка труб диаметром 426 мм и более должна произ-

водиться без перерыва не менее чем двумя сварщиками. ВСН-006-89 Технол.

2.11.45. В обязанности бригады входит подготовка стыков к термообработке, установка и подключение нагревателей и термопар, регулировка и контроль режимов, оформление исполнительной документации. Оператор несет ответственность за качество выполненной им термообработки сварного соединения

.ВСН 006 -89 СВ терм.

2.11.22 все свариваемые торцы труб на ширине 150 мм просушиваются до темпе-

ратуры 50*С,не заваисимо от температуры воздуха,толщины стенки,диаметра трубы

ВСН-006-89 Технол.

Клеймение деталей, сборочных единиц и сварных соединений (РД 34.10.130-9 Приложение Ж)

1. На деталях, сборочных единицах и готовых сварных соединениях изделий, подлежащих неразрушающему контролю, должны быть поставлены клейма (маркировка) в соответствии с требованиями ПТД и настоящей инструкции.

2. Способ клеймения (маркировки) деталей, сборочных единиц и готовых сварных соединений должен задаваться производственно-технологической документацией (ПТД) в соответствии с рекомендациями настоящей инструкции. При выборе способа клеймения следует учитывать особенности конструкции сварного узла: материал, типоразмер труб (конструкций), наличие защитного покрытия.

3. В зависимости от размеров труб и листов (диаметр, толщина) и условий эксплуатации детали, сборочные единицы и сварные соединения изделий рекомендуется клеймить одним из следующих способов:

- ударным способом;

- краской;

- креплением в районе сварного шва бирки (таблички), изготовленной из металла или твердого картона по ГОСТ 20376-74.

4. При клеймении (маркировке) основного металла деталей, сборочных единиц и сварных соединений ударным способом следует применять ручные клейма по ГОСТ 25726 и молоток слесарный массой 50 - 100 г. При клеймении изделий глубина отпечатка клейма (букв, цифр) должна быть не более 0,2 мм. Высота букв (цифр) - 4-6 мм. На место, где было произведено клеймение, наносится состав, предохраняющий основной металл от коррозии.

5. При клеймении (маркировке) краской следует применять быстросохнущие эмали и краски НЦ-5123 по ГОСТ 7462, ПФ-115 по ГОСТ 6465, КО-811 красная ТУ 6-10-596-82 или другие аналогичные по свойствам быстросохнущие эмали и лаки. Высота букв (цифр) - 25-35 мм. Буквы и цифры наносить на изделие кистью с помощью трафарета.

6. С целью предотвращения деформации металла тонкостенных (до 5,5 мм) трубопроводов (конструкций) рекомендуется (при клеймении ударным способом) клейма проставлять на специальных металлических бирках (круглых диаметром до 30 мм или треугольных с длиной стороны до 30 мм) толщиной 0,5 - 1,0 мм, изготовленных из алюминиевых сплавов (АМЦ, АМГ и др.) или из аустенитной коррозионностойкой стали. Глубина отпечатка клейма на металлических бирках, нанесенного ударным способом, должна быть не менее 0,2 мм, высота букв (цифр) - не менее 5 мм.

Допускается клейма проставлять на бирках из аустенитной стали; с помощью электрокарандаша (электрографа).

Крепление бирок к изделиям осуществлять с помощью нагартованной проволоки диаметром до 2 мм; на трубопроводах из перлитной стали - проволокой из любой марки стали, на трубопроводах из аустенитной стали - проволокой из аустениткой стали.

7. Производственные мастера (контролеры сварочных работ) обязаны следить за своевременностью и правильностью выполнения клеймения (маркировки) деталей, сборочных единиц и сварочных соединений.

8. Клеймение выполненных сварных соединений производится личным клеймом сварщика, которое должно быть зарегистрировано в журнале подразделения контроля предприятия (организации).

9. Перед клеймением (маркировкой) деталей, сборочных единиц и сварных соединений изделий, выполненных из сталей перлитного класса, место нанесения клейма должно быть зачищено до чистого металла (например, шлифованием).

10. Способы и порядок клеймения сварных соединений устанавливаются организацией, выполняющей контроль, если способ клеймения не установлен КД или ПТД.

11. Клеймение (маркировку) деталей, сборочных единиц и сварных соединений и/или их регистрацию в учетной документации необходимо производить после выполнения каждой технологической операции.

Не разрешается оставлять незамаркированными и/или незарегистрированными в учетной документации детали, сборочные единицы и сварные соединения, изготовленные в течение прошедших суток.

12. Детали, сборочные единицы и сварные соединения поэтапно должны быть проверены контролерами подразделения контроля на предмет соответствия их требованиям КД и ПТД. Готовность их к выполнению последующих технологических операций подтверждается штампом (печатью) контролера или записью в учетной документации.

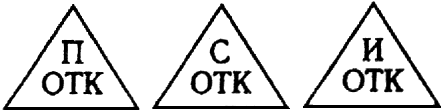

12.1. На штампе (печати) должен быть указан индекс операции, принадлежность штампа (печати): ОТК, СТК, ЦЗЛ, либо другие принятые на предприятии обозначения контрольных служб.

12.2. Клеймение производить в порядке выполнения операций, предусмотренном настоящей инструкцией.

12.3. Места клеймения деталей, сборочных единиц и сварных соединений изделий должны быть указаны в ТУ на изделие или в рабочих чертежах.

12.4. Клеймо должно наноситься на определенном расстоянии «L» от края детали (сварного шва) с наружной стороны в местах, удобных для осмотра при приемо-сдаточном контроле и оговоренных в НТД.

12.5. Примеры клеймения деталей, сборочных единиц и сварных соединений:

| #G0где П | - | контроль подготовки и сборки деталей под сварку и наплавку; |

| С | - | контроль в процессе сварки и наплавки; |

| И | - | готовность изделия к последующим видам контроля. |

Примечание - Клеймение деталей, сборочных единиц и сварных соединений, выполненных из аустенитных и перлитных сталей, должно осуществляться красками, не вызывающими их коррозию.

12.6. В случае невозможности проведения клеймения отдельных деталей, сборочных единиц или сварных соединений допускается устанавливать одну табличку (бирку) на нескольких однотипных сварных соединениях.

5.17 При осмотре сварного соединения:

-проверяют наличие на каждом стыке клейма сварщика, выполнявшего сварку. Если сварку одного стыка выполняли несколько сварщиков, то на каждом стыке должно быть проставлено клеймо каждого сварщика в данной бригаде, или одно клеймо, присвоенное всей бригаде;

-проверяют наличие на одном из концов каждой плети ее порядкового номера;

-убеждаются в отсутствии наружных трещин, незаплавленных кратеров и выходящих на поверхность пор.

Примечание. Клеймо сварщика (бригады) и порядковый номер плети (секции) на трубы из сталей с нормативным пределом прочности до 55 кгс/мм

допускается наносить сваркой электродами с основным покрытием, а на трубы из сталей с нормативным пределом прочности 55 кгс/мм

допускается наносить сваркой электродами с основным покрытием, а на трубы из сталей с нормативным пределом прочности 55 кгс/мм и более - только несмываемой краской. : ВСН 012-88 ч.1 СВ Клеймение.

и более - только несмываемой краской. : ВСН 012-88 ч.1 СВ Клеймение.д. Захлесты и кривые поворотов (Сварка )

2.9.12.10. Сборка разнотолщинных труб при монтаже захлестов не допускается. ВСН006-89 СВ Захл. 2.9.12.14. Сварные соединения захлестов оставлять незаконченными не разрешается. ВСН-006-88 СВ

4.43. Холодному гнутью подлежат только прямошовные и бесшовные трубы. СВ Технол.КР

4.49. Разбивка на местности кривых поворота, монтируемых из отводов, выполняется в соответствии с проектом. Запрещается разбивка поворотов трубопроводов по круговой кривой и по усредненным значениям радиусов. СНиП 111-42-80 СВ Технол. КР

4.50. Монтаж кривых поворота производится без обрезки прямых концов у гнутых отводов. СНиП111-42-80 СВ.КР

е. Дефекты (Сварка )

2.9.13.6. Сварные швы не должны иметь видимых дефектов (подрезов, пор, незаплавленных кратеров, трещин).ВСН 006-89 СВ Деф.

2.10.10. Ремонт одного стыка разными сварщиками запрещается. ВСН 006-89 СВ Деф.

2.10.3. Если после ремонта по периметру стыка обнаружены неудаленные дефекты, разрешается их дополнительная вышлифовка с последующей заваркой. Повторный ремонт одного и того же дефекта не разрешается. ВСН 006-89 СВ Деф.

2.10.10. Ремонт одного стыка разными сварщиками запрещается. ВСН 006-89 СВ Деф.

2.11.39. Выполнять ремонт стыков сваркой изнутри трубы не допускается. Дефектное место шва удаляют абразивным инструментом, допускается также его удаление газовым резаком с последующей обработкой поверхности реза до металлического блеска шлифмашинкой.ВСН 006 СВ Деф.

2.11.42. Повторный ремонт сварных швов не допускается. ВСН 006-89 СВ Деф.

4.32 В стыках трубопровода диаметром 1000 мм и более на участках, выполненных с внутренней подваркой, непровары в корне шва не допускаются. СНиП 111-42-80 СВ Деф.

Суммарная длина непровара по кромкам и между слоями в неповоротных стыках труб, выполненных автоматической дуговой сваркой, не должна превышать 50 мм на участке шва длиной 350 мм.

Суммарная глубина непровара и шлаковых включений, расположенных в одной плоскости, не должна превышать 10% толщины стенки трубы, но неболее 1 мм, при этом длина дефектного

4.34. Исправление дефектов в стыках, выполненных дуговыми методами сварки, допускается в следующих случаях:

-если суммарная длина дефектных участков не превышает 1/6 периметра стыка;

-если длина выявленных в стыке трещин не превышает 50 мм.

При наличии трещин суммарной длиной более 50 мм стыки подлежат удалению СНиП111-42-80 СВ Деф.

5.18. По результатам обмера сварные соединения, выполненные дуговыми методами, должны удовлетворять следующим требованиям:

-величина наружного смещения кромок не должна превышать значений, приведенных в п. 5.90;

-глубина подрезов не должна превышать значений, приведенных в п.5.90;

-усиление внешнего и внутреннего швов должно иметь высоту не менее 1,0 мм и не более 3,0 мм и плавный переход к основному металлу;

сварной шов облицовочного слоя должен перекрывать основной металл:

-при ручной сварке - на 2,5-3,5 мм;

-при сварке порошковой проволокой - на 1,5-3,5 мм;

-сварной шов облицовочного слоя, получаемого при автоматических методах сварки под слоем флюса, должен иметь ширину, указанную в табл. 2;

подварочный слой, выполненный ручной сваркой, должен иметь ширину в пределах 8-10 мм; : ВСН 012-88 ч.1 СВ Деф.

5.21. В случае отклонения геометрических параметров сварных швов от значений, регламентируемых требованиями п. 5.22, сварку необходимо остановить, отладить оборудование и скорректировать режимы сварки, а 199 стыков, предшествующих вырезанному, считают годными, если по результатам неразрушающего контроля в них отсутствуют недопустимые дефекты. ВСН 012-88 ч.1 СВ Деф.

5.95. Измерения, проводимые: ВСН 012-88 ч.1

по определению параметров труб и сварочных материалов;

при подготовке стыков под сварку;

по определению и контролю параметров режимов сварки, выявлению и определению внешних и внутренних дефектов сварного соединения и др., необходимо выполнять с погрешностями, значения которых не превышают приведенные в табл. 15.

Таблица 15

| № п/п | Контролируемый параметр | Пределы измерения | Суммарная погрешность | Средства измерения | |

| | | мини- маль- ный | макси- маль- ный | измерения, % | |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Дефекты поверхности стенки трубы, мм | 0 | 5,0 | 10 | Шаблоны, штангенглубиномеры, линейки |

| 2 | Овальность трубы по любому сечению, % | 0 | 1,0 | 5 | Шаблоны, рейки нивелирные, рулетки, линейки |

| 3 | Разнотолщинность стыкуемых труб, мм | 0 | 3,0 | 10 | Штангенциркули, штангенглубиномеры |

| 4 | Косина торцов свариваемых труб, град | 0 | 5,0 | 10 | Шаблон сварочный, угломеры, транспортиры |

| 5 | Ширина шва, мм | 5 | 50 | 4,0 | Шаблон сварочный, штангенциркуль, линейка |

| 6 | Высота усиления шва, мм | 1,0 | 5,0 | 10 | Шаблон сварочный, штангенглубиномер |

| 7 | Смещение кромок после сварки, мм | 0 | 3,0 | 10 | Шаблон сварочный, линейка |

| 8 | Наружные дефекты шва (глубина), мм | 0 | 1,0 | 10 | Шаблон сварочный, штангенглубиномер, щупы |

| 9 | Длина (протяженность) дефекта, мм | 0 | 150 | 5 | Штангенциркуль, линейка |

| 10 | Глубина внутреннего дефекта, мм | 0 | 5,0 | 5 | Визуально по снимкам |

| 11 | Напряжение на аноде рентгеновской трубки, кВ | 100 | 300 | 10 | Киловольтметры |

| 12 | Предельно допустимая сменная (6 ч) доза облучения, Р или бэр | 0 | 0,2 | 5,0 | Дозиметры |

5.64. Перед проведением контроля с поверхности стыкового шва, особенно выполненного ручной электродуговой сваркой, и околошовных зон шириной не менее 20 мм с каждой стороны валика усиления должны быть устранены грубые неровности (чрезмерная чешуйчатость, затвердевшие брызги расплавленного металла и шлака, а также наплывы), высота которых превышает нормы, указанные в п.5.57 настоящих ВСН.

Кроме того, с поверхности контролируемых сварных швов и околошовных зон должны быть удалены грязь, снег, лед и другие посторонние наслоения, затрудняющие плотное прилегание магнитной ленты и ухудшающие условия магнитной записи на ней полей дефектов. : ВСН 012-ч.1СВ Деф.

5.49. Снимки, допущенные к расшифровке, должны удовлетворять следующим требованиям:

длина каждого снимка должна обеспечивать перекрытие изображения смежных участковсварного соединения на величину не менее 20 мм, а его ширина - получение изображения сварного шва и прилегающих к нему околошовных зон шириной не менее 20 мм с каждой;на снимках не должно быть пятен, полос, загрязнений, следов электростатических разрядов и других повреждений эмульсионного слоя, затрудняющих их расшифровку; ВСН 012-88ч.1 Деф. НК

ж.Ремонт (Сварка )

8.5 не проведена аттестации технологии сварки . РД 039-0014-7501-015-98 СВ Рем.

8.9 Запрещается проводить сварочные работы на участках нефтепроводов,работающих при

неполном заполнении сечения трубопровода перекачиваемой нефтью.РД-39-0014-7105-015-98 КРМН

8.27 При невозможности создать технологический разрыв ( 300 м ) между местом

земляных,очистных,изолировочных работ на момент сварки все другие работы прекращаются

РД 39-0014-7105-015-98 КРМН СВ Рем.

з.Резервуары (Сварка )

3.1.5.3. Не допускается смещение свариваемых кромок более:

а) 1,0 мм - для деталей толщиной t = 4

10 мм;

10 мм;б) 0,1t, для деталей t = 10

40 мм, но не более 3 мм.

40 мм, но не более 3 мм.3.1.5.4. Максимальные катеты угловых сварных швов не должны превышать 1,2 толщины более тонкой детали в соединении.

3.1.5.5. Для деталей толщиной 4

5 мм катет углового сварного шва должен быть равен 4 мм.

5 мм катет углового сварного шва должен быть равен 4 мм.Для деталей большей толщины катет углового шва определяется расчетом или конструктивно, но должен быть не менее 5 мм. ПБ 03-381-00 СВ Резервуары

4.2.4. Металлопрокат должен храниться в устойчивых штабелях. При хранении на открытом воздухе следует создавать уклон, обеспечивающий сток воды. Не допускается соприкосновение металлопроката с полом или грунтом . . ПБ 03-381-00 СВ Резервуары

:

4.3.2. Правка металлопроката должна проводиться способами, исключающими образование вмятин, забоин и других повреждений поверхности. Правка металлопроката в горячем состоянии не допускается, если материал не нагрет до температуры ковки. ПБ 03-381-00 СВ Резервуары

6.5.6. Не допускается выполнение сварочных работ на резервуаре при дожде, снеге, если кромки элементов, подлежащих сварке, не защищены от попадания влаги в зону сварки ПБ 03-381-00 СВ Резервуар

9.13. После завершения монтажа не допускается приварка к резервуару каких-либо деталей и конструкций. ПБ 03-381-00 СВ Резервуары

4.3.2. Правка металлопроката должна проводиться способами, исключающими образование вмятин, забоин и других повреждений поверхности. Правка металлопроката в горячем состоянии не допускается, если материал не нагрет до температуры ковки. ПБ 03-381-00 СВ Резервуары

6.5.6. Не допускается выполнение сварочных работ на резервуаре при дожде, снеге, если кромки элементов, подлежащих сварке, не защищены от попадания влаги в зону сварки.ПБ 03-381-00 СВ Резервуар

9.13. После завершения монтажа не допускается приварка к резервуару каких-либо деталей и конструкций. ПБ 03-381-00 СВ Резервуары

и.Промбезопасность при сварочных работах (Сварка )

13ПРИЛ 11. При очистке внутренней полости трубы ершом, установленным на штанге, запрещается находиться между трактором и торцом трубы ВСН 006-89 СВ ПБ

15ПРИЛ 11 При стыковке труб запрещается держать руки в световом пространстве между торцами труб. ВСН 006-89 СВ ПБ

26 ПРИЛ 11 При ограничении времени работы передвижной электростанции с изолированной нейтралью на одном месте защитное заземление может не предусматриваться. В этом случае электроустановка должна быть снабжена устройствами непрерывного контроля изоляции и защитно-отключающими устройствами.

27ПРИЛ 11 В процессе работы необходимо следить за исправным состоянием изоляции токоведущих проводов, пусковых и отключающих устройств, сварочных трансформаторов. Не допускается попадание на изоляцию воды и масла, дизельного топлива и других нефтепродуктов.ВСН 006-89 СВ ПБ

34.9ПРИЛ При возникновении пожара пламя следует тушить углекислотными огнетушителями. Категорически запрещается заливать пламя водой .ВСН 006-89 СВ ПБ

38.ПРИЛ Запрещается вести разделительную резку трубопровода или секций труб, когда внутри трубопровода ведутся сварочные работы или находятся люди.ВСН 006-89 СВ ПБ

39ПРИЛ. Запрещается проводить резку на открытом воздухе во время грозы, дождя или снегопада.ВСН 006-89 СВ ПБ

40ПРИЛ. Все соединения рукавов с резаком и редуктором, а также соединения шлангов выполнять с помощью обжимных муфт. Применение проволочных скруток запрещается.

ВСН 006-89 СВ ПБ

42.3. Особенно тщательно нужно следить за тем, чтобы аппаратура не соприкасалась с маслом и жирами, так как под действием кислорода возможен взрыв.

42.6. Баллоны с кислородом, газом (или газогенераторы) следует располагать на расстоянии не менее 5 м от места работы.

42.7. Запрещается хранить в одном помещении баллоны для горючего газа и для кислорода (как наполненные, так и пустые).

42.8. Транспортировать баллоны с газами от стыка к стыку следует на специальных тележках или санях в зависимости от времени года. Запрещается переносить баллоны на плечах, тянуть их по земле или по полу за вентиль или перекатывать. ВСН 006-89 СВ ПБ

42.10. Ремонт редуктора, установленного на баллоне, запрещается, в противном случае может произойти несчастный случай. СВ ПБ

42.11. В случае разрыва или воспламенения рукавов для горючего в первую очередь необходимо погасить пламя резака, а затем перекрыть подачу горючего.

42.12. В случае воспламенения кислородного рукава необходимо закрыть подачу кислорода из баллона. Перегибать рукав для прекращения подачи кислорода не рекомендуется во избежание ожогов. ВСН 006-89 СВ ПБ

42.14. Во время перерывов в работе аппаратура должна быть отключена от источников питания. Запрещается оставлять без присмотра рабочее место с подключенными газами и при включенном напряжении.

43.1. Электропитание всех устройств установки осуществляется через автоматический выключатель А37125. Запрещается выполнять наладку, профилактическое обслуживание и ремонт деталей и узлов установки при включенном автоматическом выключателе .

43.5. Запрещается работа на установке с незакрепленными механическими, электрическими узлами и их элементами со снятыми или открытыми крышками, способствующими доступу к токоведущим частям.

43.6. Во время перерывов в работе аппаратура должна быть отключена от источника питания. Запрещается оставлять без присмотра рабочее место при включенном напряжении.

43.7. Вышедшую из строя электроаппаратуру разрешается ремонтировать только электромонтерам и электрослесарям. Оператору без соответствующего удостоверения выполнять эту работу запрещается. ВСН 006-89 СВ ПБ

44.2. В местах выполнения воздушно-дуговой резки запрещается применение и хранение огнеопасных материалов (бензина, спирта, ацетона и др.) ВСН 006-89. СВ ПБ

9.3.5 В качестве обратного провода или его элементов могут быть использованы стальные шины и конструкции, если их сечение обеспечивает безопасное по условиям нагрева протекание сварочного тока. СНиП 12-03-2001 СВ ПБ

Соединение между собой отдельных элементов, применяемых в качестве обратного провода, должно быть надежным и выполняться на болтах, зажимах или сваркой.

9.3.6 Запрещается использовать провода сети заземления, трубы санитарно-технических сетей (водопровод, газопровод и др.), металлические конструкции зданий, технологическое оборудование в качестве обратного провода электросварки. СНиП 12-03-2001 СВ ПБ

9.1.2 При выполнении сварочных работ на высоте необходимо обеспечить выполнение требований 4.10 и 4.14 настоящих норм и правил. При этом сварщики должны иметь группу по электробезопасности не менее II. СНиП 12-03-2001ПБ СВ ПБ

9.3.2 электродержатели для РДС не соответствуют требованиям ГОСТ. СНиП 12-03-01 Технол

9. ИЗОЛЯЦИОННЫЕ РАБОТЫ ОТТ-04.00-45.21.30-002-1-03 «ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ АК ТРАНСНЕФТЬ К АНТИКОРРОЗИОННЫМ ПОКРЫТИЯМ СВАРНЫХ СТЫКОВ НА ОСНОВЕ ТЕРМОУСАЖИВАЮЩИХСЯ МАНЖЕТ…»

1.4. В зависимости от конструкций покрытий, условий строительства, эксплуатации и диаметров трубопроводов покрытия сварных стыков труб могут иметь следующие исполнения:

-

Тип 1

–

покрытие нормального исполнения, наносимое по жидкому эпоксидному праймеру, предназначено для изоляции сварных стыков трубопроводов диаметром до 1220 мм включительно с заводским полиэтиленовым, полипропиленовым и эпоксидным покрытиями, а также мест соединений трубопроводов с фасонными соединительными деталями и задвижками трубопроводов, имеющими заводское полиуретановое, эпоксидное и эпокси-уретановое покрытия.

Температура эксплуатации покрытия – до плюс 60оС или до плюс 80оС – в зависимости от используемых изоляционных материалов.

Тип 2

–

покрытие нормального исполнения, наносимое без эпоксидного праймера, предназначено для изоляции сварных стыков трубопроводов диаметром до 820 мм включительно с заводским двухслойным полиэтиленовым покрытием, полипропиленовым, эпоксидным покрытиями, а также для изоляции мест соединений трубопроводов с фасонными соединительными деталями и задвижками трубопроводов диаметром до 820 мм включительно с заводским полиуретановым, эпоксидным и эпокси-уретановым покрытиями.

Температура эксплуатации покрытия – до плюс 40оС или до плюс 60оС – в зависимости от используемых изоляционных материалов.

Тип 3

–

покрытие теплостойкое предназначено для изоляции сварных стыков трубопроводов и мест соединений трубопроводов с фасонными соединительными деталями и задвижками трубопроводов при температурах эксплуатации – до плюс 100оС или до плюс 110оС.

Тип 4

–

покрытие специального исполнения, наносимое по жидкому эпоксидному праймеру, стойкое к сдвигу и абразивному износу, предназначено для изоляции сварных стыков трубопроводов на участках закрытой прокладки (проколы, строительство подводных переходов методом наклонно-направленного бурения и т.д.).

Температура эксплуатации покрытия – до плюс 40оС или до плюс 60оС – в зависимости от используемых изоляционных материалов.

ОБЩАЯ МИНИМАЛЬНАЯ ТОЛЩИНА ПОКРЫТИЯ ЗОНЫ СВАРНЫХ СТЫКОВ

В ЗАВИСИМОСТИ ОТ ТИПА ПОКРЫТИЯ И ДИАМЕТРА ТРУБОПРОВОДА

| Номинальный диаметр трубопровода, мм | Минимальная толщина покрытия, мм, не менее: | |||

| Нормальное исполнение (по праймеру) | Нормальное исполнение (без праймера) | Нормальное исполнение (теплостойкое) | Специальное исполнение | |

| Тип 1 | Тип 2 | Тип 3 | Тип 4 | |

| до 273 вкл. | 1,2 | 1,2 | 1,2 | 2,0 |

| свыше 273 до 530 вкл. | 1,8 | 1,8 | 1,8 | 2,2 |

| свыше 530 до 820 вкл. | 2,0 | 2,0 | 2,0 | 2,5 |

| свыше 820 | 2,4 | 2,4 | 2,4 | 3,0 |