Методические рекомендации и Контрольные задания для учащихся заочной формы обучения специальности 2 36 07 01 «Машины и аппараты химических производств и предприятий строительных материалов»

| Вид материала | Методические рекомендации |

- Методические рекомендации и контрольные задания для учащихся заочной формы обучения, 346.07kb.

- Методические рекомендации и контрольные задания для учащихся заочной формы обучения, 340.97kb.

- Методические рекомендации и контрольные задания для учащихся заочной формы обучения, 730.2kb.

- Методические рекомендации и выполнение контрольных заданий для учащихся заочной формы, 667.06kb.

- Методические рекомендации и выполнение контрольных заданий для учащихся заочной формы, 667.12kb.

- Методические рекомендации и выполнение контрольных заданий для учащихся заочной формы, 779.21kb.

- Методические указания к выполнению практических работ по дисциплине «Экономика и управление, 238.85kb.

- Рабочая программа по дисциплине дс №09 Машины и аппараты химических производств для, 240.33kb.

- Методические указания по дипломному проектированию по специальности 170500 «Машины, 167.73kb.

- Планирование на предприятии Анализ хозяйственной деятельности, 78kb.

Обработка заготовок на токарных станках

На станках токарной группы обрабатывают поверхности заготовок, имеющих форму тел вращения. Ознакомьтесь с характерными особенностями метода точения, с типами станков токарной группы. Уясните название и назначение узлов токарно-винторезного станка.

Изучите виды и конструкции инструментов и приспособлений, применяемых на токарных станках, и их назначение. Особое внимание уделите обработке заготовок на токарно-винторезных станках, как наиболее универсальных и широко распространенных.

Токарно-револьверные станки предназначены для обработки партии деталей сложной формы, требующих применения большого числа режущего инструмента. Станки предварительно настраивают на обработку определенной детали; они снабжены устройствами для автоматического получения размеров поверхностей заготовки. В процессе обработки инструменты вводят в работу последовательно (один за другим) или параллельно (одновременно несколько). Параллельная работа инструментов сокращает основное время обработки. Токарно-карусельные станки предназначены для обработки крупных тяжелых заготовок, у которых отношение длины (высоты) к диаметру 0,3-0,7. Карусельные станки за счет наличия нескольких суппортов и револьверной головки имеют большие технологические возможности.

Многорезцовые токарные станки работают по полуавтоматическому циклу и предназначены для обработки только наружных поверхностей заготовок типа ступенчатых валов, блоков зубчатых колес и т.д. Одновременно обрабатывается несколько поверхностей различными резцами, установленными на продольном или поперечном суппортах, в зависимости от технологического назначения.

При изучении автоматов и полуавтоматов обратите внимание на высокую производительность при изготовлении крупных партий деталей и классификацию автоматов и полуавтоматов. Уясните принципиальные схемы работы токарных автоматов и полуавтоматов параллельной и последовательной обработки, их области применения и технологические возможности. Ознакомьтесь с технологическими требованиями к конструкциям деталей машин, обрабатываемых на станках токарной группы.

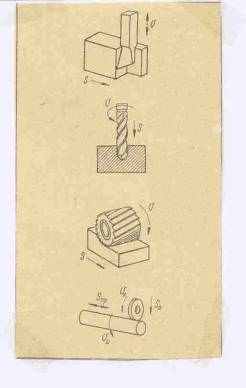

Обработка заготовок на сверлильных станках

Сверлильные станки предназначены для получения и обработки отверстий различными режущими инструментами (сверлами, зенкерами, развертками, метчиками). Ознакомьтесь с характерными особенностями метода сверления.

Изучите применяемый режущий инструмент, приспособления для закрепления заготовок и инструментов, их назначение и возможности, классификацию сверлильных станков, название и назначение узлов вертикально- и радиально-сверлильных станков. На последнем обрабатывают отверстия в крупногабаритных заготовках. Рассмотрите виды работ, выполняемых на сверлильных станках. Сверление глубоких отверстий, у которых длина больше пяти диаметров, вызывает определенные трудности. Режущим инструментом являются сверла специальной конструкции. Рассматривая схему глубокого сверления, обратите внимание на подвод смазочно-охлаждающей жидкости и отвод стружки из зоны резания.

Использование агрегатных станков позволяет вести обработку заготовок одновременно несколькими инструментами; допускают многократное использование деталей и узлов при перекомпоновке станка на выпуск нового изделия.

Обработка заготовок на расточных станках

На расточных станках обрабатывают отверстия, наружные цилиндрические и плоские поверхности, уступы, канавки, реже конические отверстия в заготовках типа корпусов. Ознакомьтесь с характерными особенностями метода растачивания. Универсальность расточного станка рассмотрите, изучая схемы обработки поверхностей различными инструментами. Схему растачивания отверстий целесообразно изучить на фоне упрощенного вида станка с рассмотрением движений его узлов и их технологического назначения. Рассматривая алмазно- и координатно-расточные станки, обратите внимание на их конструктивные особенности и технологические возможности. На алмазно-расточных станках окончательно обрабатывают отверстия алмазными и твердосплавными резцами. Координатно-расточные станки предназначены для обработки отверстий, плоскостей и уступов с высокой точностью формы, размера и взаимного расположения. Ознакомьтесь с технологическими требованиями к конструкциям деталей машин, обрабатываемых на станках сверлильно-расточной группы.

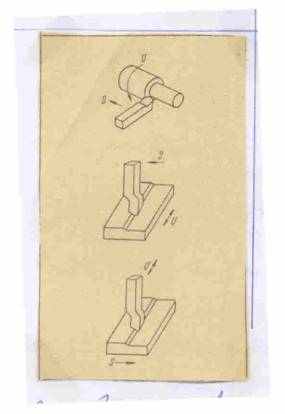

Обработка заготовок на строгальных и долбежных станках

Станки предназначены для обработки плоских поверхностей, пазов, канавок, уступов и др. Ознакомьтесь с характерными особенностями метода обработки строганием и долблением. Уясните типы строгальных станков.

Изучая узлы и движения поперечно-строгального станка, обратите внимание, что процесс резания прерывистый и удаление материала происходит только при прямом (рабочем) ходе.

Рассматривая формообразование поверхностей на поперечно-продольно-строгальных и долбежных станках, обратите внимание на разницу в схемах резания. Ознакомьтесь с технологическими требованиями, предъявляемыми к конструкциям деталей машин, обрабатываемых на строгальных и долбежных станках.

Обработка заготовок на протяжных станках

Протягивание является высокопроизводительным методом обработки отверстий различной формы, пазов и наружных поверхностей. Ознакомьтесь с характерными особенностями метода протягивания, типами протяжных станков и видами протяжек. В формообразовании поверхности при протягивании участвует только одно движение – движение резания. Функции подачи заложены в самой конструкции протяжки. Рассмотрите конструкцию режущего инструмента на примере круглой протяжки. Изучая непрерывное протягивание, обратите внимание на высокую производительность этих станков. Ознакомьтесь с технологическими требованиями, предъявляемыми к конструкциям деталей машин, обрабатываемых на протяжных станках.

Обработка заготовок на фрезерных станках

Фрезерованием обрабатывают горизонтальные, вертикальные, наклонные и фасонные поверхности, уступы и пазы различного профиля. Обработка ведется многолезвийными режущими инструментами – фрезами, имеющими большую номенклатуру по конструкции и размерам в зависимости от технологического назначения. Ознакомьтесь с характерными особенностями метода фрезерования. Изучите типы фрезерных станков, элементы и геометрию цилиндрической и торцовой фрез.

Делительные головки, используемые на фрезерных станках, служат для периодического поворота заготовок на требуемый угол при фрезеровании поверхностей различного профиля и для непрерывного их вращения при фрезеровании винтовых поверхностей.

Продольно-фрезерные станки являются многошпиндельными станками, а заготовка имеет только продольную подачу; предназначены для обработки заготовок большой массы и размеров.

Изучая обработку фасонных поверхностей сложного профиля на копировально-фрезерных станках, обратите внимание, что траектория относительного движения фрезы и заготовки является результирующей скоростью двух или более движений.

Ознакомьтесь с технологическими требованиями к конструкциям деталей машин, обрабатываемых на фрезерных станках.

Обработка зубчатых колес на зуборезных станках

Изучите сущность профилирования зубьев копированием (образование профиля зубьев фасонным инструментом) и обкаткой (огибанием) – образование профиля зубьев как огибающей последовательных положений режущих кромок инструмента относительно заготовок.

Для нарезания зубчатых колес по методу обкатки применяют червячные модельные фрезы, зуборезные долбяки и зубострогальные резцы. Червячная модульная фреза представляет собой винт с прорезанными перпендикулярно виткам канавки. Зуборезный долбяк – зубчатое колесо, зубья которого имеют эвольвентный профиль. Зубострогальный резец имеет призматическую форму с соответствующими углами заточки и прямолинейной режущей кромкой.

Зуборезные станки, нарезающие зубья колес по методу обкатки, делят на типы в зависимости от технологического метода обработки (зубофрезерные, зубодолбежные, зубострогальные и т.д.).

Зубофрезерные станки предназначены для нарезания цилиндрических прямозубых, косозубых и червячных колес червячной модельной фрезой по методу обкатки. Заготовке и фрезе сообщают движения, соответствующие зацеплению червячной пары. Боковая поверхность зуба образуется в результате согласованного и непрерывного вращения заготовки и фрезы. Форма зуба по ширине цилиндрического колеса образуется движением фрезы вдоль оси заготовки, а при нарезании червячного колеса движением заготовки в радиальном направлении. При нарезании цилиндрического косозубого колеса для получения винтового зуба заготовка получает дополнительную часть оборота. Для согласования движений заготовки и инструмента в процессе нарезания зубьев на зубофрезерном станке настраивают соответствующие гитары сменных зубчатых колес: скоростную, делительную, подач и дифференциала.

На зубодолбежных станках нарезают цилиндрические зубчатые колеса внешнего и внутреннего зацепления с прямыми и косыми зубьями. Зубодолбление один из основных способов нарезания зубчатых колес внутреннего зацепления и многовенцовых колес (блоков). Нарезание зубчатых колес производят долбяками по методу обкатки, в основу которого положено зацепление двух цилиндрических зубчатых колес.

Изучите нарезание конических прямозубых колес на зубострогальных станках по методу обкатки. В основу метода положено зацепление двух конических колес, одно из которых плоское. Нарезаемое коническое колесо (заготовка) находится в зацеплении с производящим плоским коническим колесом, у которого зубья ограничены плоскостями, сходящимися в общей вершине и имеют форму зуба рейки. Режущим инструментом служат два зубострогальных резца, образующие одну впадину производящего колеса.

На зубопротяжных станках с делительными автоматическими устройствами последовательным протягиванием изготовляют цилиндрические зубчатые колеса с прямыми зубьями. Ознакомьтесь с технологическими требованиями к конструкциям зубчатых колес.

Обработка заготовок на шлифовальных станках

Шлифование – один из самых распространенных методов окончательной обработки заготовок абразивными инструментами.

Шлифование целесообразно применять для получения высокой точности и качества поверхности, а также для обработки высокотвердых материалов. Ознакомьтесь с характерными особенностями шлифования. Изучите характеристику шлифовальных и алмазных кругов. Обратите внимание на износ и правку инструмента.

Обратите внимание на универсальность кругло- и плоскошлифовальных станков. Изучая внутришлифовальные станки,, рассмотрите формообразование внутренних цилиндрические поверхностей в неподвижной и во вращающейся заготовке. Первый способ обработки применяют при шлифовании отверстий в крупных заготовках сложной формы. Бесцентровое шлифование применяется для обработки партии однотипных деталей. Обработка ведется с продольной и поперечной подачей. Заготовка получает продольную подачу за счет поворота оси ведущего круга в вертикальной плоскости. Уясните сущность ленточного и алмазного шлифования.

Ознакомьтесь с технологическими требованиями, предъявляемыми к конструкциям деталей машин, обрабатываемых на шлифовальных станках.

Отделочные методы обработки

Отделочные методы применяются для окончательной обработки и придания поверхностям высокой точности, качества и повышения надежности работы. Отделочные методы обработки поверхностей (притирка, полирование, обработка абразивными лентами, хонингование, суперфиниширование) основаны на применение в качестве инструментального материала мелкозернистых абразивных порошков и паст. Ознакомьтесь с характерными особенностями методов отделки поверхностей.

Особенность кинематики процесса отделочных методов обработки – сложное относительное движение инструмента и заготовки, при котором траектории движения абразивных зерен не должны повторяться.

Механизация и автоматизация технологических процессов механической обработки

Важнейший фактор повышения производительности труда и снижения затрат на изготовление деталей – механизация ручных приемов работы и автоматизации управления металлорежущими станками. Основные направления автоматизации и механизации обработки: автоматизация органов управления станками, повышение производительности и точности работы станков, механизация установки заготовок на станках, разработка конструкций быстропереналаживаемых автоматов и автоматических систем. Одно из направлений в решении задач автоматизации процессов обработки – программное управление (ПУ) металлорежущими станками. Металлорежущие станки оснащаются числовыми (ЧПУ) видами программного управления (ПУ). В станках ЧПУ программа задается с помощью чисел в закодированном виде на программоносителе – перфорированной или магнитной ленте.

Нашей промышленность выпускаются станки с ПУ – токарные, сверлильные, расточные, шлифовальные, фрезерные и др. Ознакомьтесь со структурной схемой реализации программы на станках с ЧПУ Применение станков с ПУ позволяет создавать новые прогрессивные формы организации производства с использованием ЭВМ и значительно сокращать сроки освоения выпуска новых изделий. При применении станков с ПУ сокращается потребность в станках, так как один станков заменяет несколько универсальных станков.

В машиностроении широко применяют различные полуавтоматические и автоматические станки. Следующий этап развития автоматизации в машиностроении – создание автоматических станочных линий и на их базе создание автоматических цехов и заводов. Автоматические линии представляют собой систему устройств, состоящую из группы взаимосвязанных синхронно работающих станков, транспортных механизмов и контрольных приборов. Ознакомьтесь с адаптивным управлением работой металлорежущих станков, позволяющих автоматически корректировать режимы обработки и настройку станков при изменении условий обработки, необходимые для получения деталей высокого качества при высокой производительности.

Электрофизическая и электрохимическая обработка

Ознакомьтесь с характерными особенностями электрофизических и электрохимических методов обработки, которые применяют для обработки высокопрочных и весьма вязких токопроводящих материалов.

Электроэрозионные методы обработки: электроискровой, электроимпульсный, анодно-механический и электроконтактный, которые основаны на явлении электрической эрозии – разрушении материалов под действием непрерывных электрических разрядов. Электроды изготовляют по форме обрабатываемых поверхностей.

Формообразование поверхностей ультразвуковым методом обработки – это удаление материала абразивными зернами, находящимися во взвешенном состоянии в жидкости и получающими большие ускорения под действием магнитострикционного эффекта. В последнее время широко применяют ультразвуковые колебания режущего инструмента при обработке некоторых металлов на металлорежущих станках (шлифовальных, сверлильных, токарных и др.). Они снижают пластическую деформацию срезаемого слоя, уменьшают силы резания, повышают качество обработанной поверхности и производительность обработки.

Сущность химической обработки – направленное разрушение металлов и сплавов травлением их в растворах кислот и щелочей. Химическим травлением получают ребра жесткости, канавки и щели и другие поверхности в тонкостенных деталях.

Электрохимические методы обработки, электрохимическое полирование, электрохимическое прошивание отверстий и полостей, электрогидравлическая, электроабразивная и электроалмазная обработка основаны на явлении анодного растворения металла заготовки при электролизе.

Обработка пластическим деформированием

Ознакомьтесь с общими сведениями о чистовой обработке поверхностей пластическим деформированием (без снятия стружки). Обработка ведется в холодном состоянии под действием внешних сил, приложенных к инструменту, и основана на свойстве металлов пластически деформироваться.

Метод обработки пластическим деформированием обеспечивает снижение шероховатости поверхности, повышает твердость, износостойкость, усталостную прочность и долговечность обрабатываемых поверхностей и деталей в целом.

Формообразующие способы обработки: накатывание рифлений, резьб, зубчатых колес, шлицевых валов. При изучении отделочных способов обработки (обкатывания, раскатывания и др.) обратите внимание на их простоту, обеспечивающую значительную однородность форм микронеровностей.

Высокие эксплуатационные свойства обрабатываемой поверхности достигают путем алмазного «выглаживания». Возможна обработка тонкостенных деталей и деталей сложной конфигурации. Изучите способы упрочняющей обработки деталей машин с целью повышения износостойкости.

Задания для контрольной работы №2

Вариант 1

1) Приведите основные методы обработки металлов резанием по схеме:

| | Метод обработки | Главное движение | Движение подачи |

| | | |

2) Задача 1

Определить основное время при продольном обтачивании напроход заготовки диаметром D (мм) до диаметра d (мм) на длине l (мм). Частота вращения шпинделя n; подача резца Sо. Обтачивание производится за один рабочий ход. Резец проходной с главным углом в плане .

Выполнить эскиз схемы обработки с указанием величины врезания и перебега.

Задача 2

Определить основное время при отрезании кольца от заготовки, имеющей форму трубы, на токарном станке резцом с пластинкой из твердого сплава. Наружный диаметр заготовки D, внутренний диаметр d. Частота вращения шпинделя n, подача резца Sо.

Выполнить эскиз схемы обработки с указанием величины врезания и перебега резца.

Задача 3

На зубофрезерном станке 53А50 нарезают червячной фрезой цилиндрическое зубчатое одновенцовое колесо с плоскими обработанными торцами с числом зубьев Z, модулем m, шириной венца b и углом наклона зубьев . Необходимо: выбрать режущий инструмент, назначить режим резания по таблицам нормативов, выполнить схему обработки.

Порядок выполнения:

- определить глубину резания;

- назначить подачу на один оборот нарезаемого зубчатого колеса;

- назначить период стойкости фрезы;

- определить скорость главного движения резания, допускаемую режущими свойствами фрезы;

- определить мощность, затрачиваемую на резание;

- определить основное время, затрачиваемое на обработку одной заготовки.

Задача 4

Составить уравнение для шпинделя по кинематической цепи главного движения. Выполнить эскиз кинематической схемы главного движения.

Вариант 2

1) Составить таблицу признаков, объединяющих токарные, револьверные и карусельные станки в одну группу и отличительные особенности каждого из этих станков по схеме:

| Тип станка | Объединяющий признак | Отличительные особенности |

| | | |

2) Задача 1

Определить основное время при продольном обтачивании напроход заготовки диаметром D (мм) до диаметра d (мм) на длине l (мм). Частота вращения шпинделя n; подача резца Sо. Обтачивание производится за один рабочий ход. Резец проходной с главным углом в плане .

Выполнить эскиз схемы обработки с указанием величины врезания и перебега.

Задача 2

Определить основное время при отрезании кольца от заготовки, имеющей форму трубы, на токарном станке резцом с пластинкой из твердого сплава. Наружный диаметр заготовки D, внутренний диаметр d. Частота вращения шпинделя n, подача резца Sо.

Выполнить эскиз схемы обработки с указанием величины врезания и перебега резца.

Задача 3

На зубофрезерном станке 53А50 нарезают червячной фрезой цилиндрическое зубчатое одновенцовое колесо с плоскими обработанными торцами с числом зубьев Z, модулем m, шириной венца b и углом наклона зубьев . Необходимо: выбрать режущий инструмент, назначить режим резания по таблицам нормативов, выполнить схему обработки.

Порядок выполнения:

- определить глубину резания;

- назначить подачу на один оборот нарезаемого зубчатого колеса;

- назначить период стойкости фрезы;

- определить скорость главного движения резания, допускаемую режущими свойствами фрезы;

- определить мощность, затрачиваемую на резание;

- определить основное время, затрачиваемое на обработку одной заготовки.

Задача 4

Составить уравнение для шпинделя по кинематической цепи главного движения. Выполнить эскиз кинематической схемы главного движения.

Вариант 3

1) Приведите основные методы обработки металлов резание по схеме:

| | Метод обработки | Главное движение | Движение подачи |

| | | |

2) Задача 1

Определить основное время при продольном обтачивании напроход заготовки диаметром D (мм) до диаметра d (мм) на длине l (мм). Частота вращения шпинделя n; подача резца Sо. Обтачивание производится за один рабочий ход. Резец проходной с главным углом в плане .

Выполнить эскиз схемы обработки с указанием величины врезания и перебега.

Задача 2

Определить основное время при отрезании кольца от заготовки, имеющей форму трубы, на токарном станке резцом с пластинкой из твердого сплава. Наружный диаметр заготовки D, внутренний диаметр d. Частота вращения шпинделя n, подача резца Sо.

Выполнить эскиз схемы обработки с указанием величины врезания и перебега резца.

Задача 3

На зубофрезерном станке 53А50 нарезают червячной фрезой цилиндрическое зубчатое одновенцовое колесо с плоскими обработанными торцами с числом зубьев Z, модулем m, шириной венца b и углом наклона зубьев . Необходимо: выбрать режущий инструмент, назначить режим резания по таблицам нормативов, выполнить схему обработки.

Порядок выполнения:

- определить глубину резания;

- назначить подачу на один оборот нарезаемого зубчатого колеса;

- назначить период стойкости фрезы;

- определить скорость главного движения резания, допускаемую режущими свойствами фрезы;

- определить мощность, затрачиваемую на резание;

- определить основное время, затрачиваемое на обработку одной заготовки.

Задача 4

Составить уравнение для шпинделя по кинематической цепи главного движения. Выполнить эскиз кинематической схемы главного движения.