Методические рекомендации и Контрольные задания для учащихся заочной формы обучения специальности 2 36 07 01 «Машины и аппараты химических производств и предприятий строительных материалов»

| Вид материала | Методические рекомендации |

- Методические рекомендации и контрольные задания для учащихся заочной формы обучения, 346.07kb.

- Методические рекомендации и контрольные задания для учащихся заочной формы обучения, 340.97kb.

- Методические рекомендации и контрольные задания для учащихся заочной формы обучения, 730.2kb.

- Методические рекомендации и выполнение контрольных заданий для учащихся заочной формы, 667.06kb.

- Методические рекомендации и выполнение контрольных заданий для учащихся заочной формы, 667.12kb.

- Методические рекомендации и выполнение контрольных заданий для учащихся заочной формы, 779.21kb.

- Методические указания к выполнению практических работ по дисциплине «Экономика и управление, 238.85kb.

- Рабочая программа по дисциплине дс №09 Машины и аппараты химических производств для, 240.33kb.

- Методические указания по дипломному проектированию по специальности 170500 «Машины, 167.73kb.

- Планирование на предприятии Анализ хозяйственной деятельности, 78kb.

Вариант 3

1. Охарактеризуйте основные виды сварных соединений и дайте классификацию сварных швов.

2. Выберите и рассчитайте основные параметры технологического режима ведения электродуговой сварки:

- Выполнить эскиз сварочного соединения в соответствии с вариантом;

- Определить разделку кромок заготовки;

- Выбрать марку и диаметр электрода;

4) Рассчитать величину сварочного тока, общее количество наплавленного металла, время потребное для сварки шва, скорость сварки, расход электрической энергии (исходные данные см. приложение В).

Вариант 4

1. Изобразите схему и опишите сущность процесса электрошлаковой сварки. Укажите достоинства и особенности электрошлаковой сварки.

2. Выберите и рассчитайте основные параметры технологического режима ведения электродуговой сварки:

- Выполнить эскиз сварочного соединения в соответствии с вариантом;

- Определить разделку кромок заготовки;

- Выбрать марку и диаметр электрода;

4) Рассчитать величину сварочного тока, общее количество наплавленного металла, время потребное для сварки шва, скорость сварки, расход электрической энергии (исходные данные см. приложение В).

Вариант 5

1. Что понимается под свариваемостью металлов и сплавов и от чего она зависит? В чем особенности свариваемости сталей различного химического состава?

2. Выберите и рассчитайте основные параметры технологического режима ведения электродуговой сварки:

1) Выполнить эскиз сварочного соединения в соответствии с вариантом;

- Определить разделку кромок заготовки;

- Выбрать марку и диаметр электрода;

4) Рассчитать величину сварочного тока, общее количество наплавленного металла, время потребное для сварки шва, скорость сварки, расход электрической энергии (исходные данные см. приложение В).

Вариант 6

1. Опишите сущность процесса, достоинства, недостатки и область применения основных способов дуговой сварки в среде защитных газов.

2. Выберите и рассчитайте основные параметры технологического режима ведения электродуговой сварки:

1) Выполнить эскиз сварочного соединения в соответствии с вариантом;

- Определить разделку кромок заготовки;

- Выбрать марку и диаметр электрода;

4) Рассчитать величину сварочного тока, общее количество наплавленного металла, время потребное для сварки шва, скорость сварки, расход электрической энергии (исходные данные см. приложение В).

Вариант 7

1. Изобразите схему и опишите сущность процесса контактной шовной (роликовой сварки). Начертите и опишите цикл шовной сварки.

2. Выберите и рассчитайте основные параметры технологического режима ведения электродуговой сварки:

- Выполнить эскиз сварочного соединения в соответствии с вариантом;

- Определить разделку кромок заготовки;

- Выбрать марку и диаметр электрода;

4) Рассчитать величину сварочного тока, общее количество наплавленного металла, время потребное для сварки шва, скорость сварки, расход электрической энергии (исходные данные см. приложение В).

Вариант 8

1. Изобразите схему и опишите сущность процесса контактной стыковой сварки сопротивлением. Начертите и опишите цикл стыковой сварки сопротивлением. Объясните, почему в месте контакта заготовки выделяется наибольшая тепловая энергия.

2. Выберите и рассчитайте основные параметры технологического режима ведения электродуговой сварки:

- Выполнить эскиз сварочного соединения в соответствии с вариантом;

- Определить разделку кромок заготовки;

- Выбрать марку и диаметр электрода;

4) Рассчитать величину сварочного тока, общее количество наплавленного металла, время потребное для сварки шва, скорость сварки, расход электрической энергии (исходные данные см. приложение В).

Вариант 9

1. Опишите сущность газовой сварки, ее достоинства, недостатки и область применения. Основные виды горючих материалов, применяемых при газопламенной обработке металлов.

2. Выберите и рассчитайте основные параметры технологического режима ведения электродуговой сварки:

- Выполнить эскиз сварочного соединения в соответствии с вариантом;

- Определить разделку кромок заготовки;

- Выбрать марку и диаметр электрода;

4) Рассчитать величину сварочного тока, общее количество наплавленного металла, время потребное для сварки шва, скорость сварки, расход электрической энергии (исходные данные см. приложение В).

Вариант 10

1. Перечислите виды ацитилено-кислородного пламени. Для каждого вида пламени укажите его особенности, строение и применение.

2. Выберите и рассчитайте основные параметры технологического режима ведения электродуговой сварки:

- Выполнить эскиз сварочного соединения в соответствии с вариантом;

- Определить разделку кромок заготовки;

- Выбрать марку и диаметр электрода;

4) Рассчитать величину сварочного тока, общее количество наплавленного металла, время потребное для сварки шва, скорость сварки, расход электрической энергии (исходные данные см. приложение В).

Приложение А

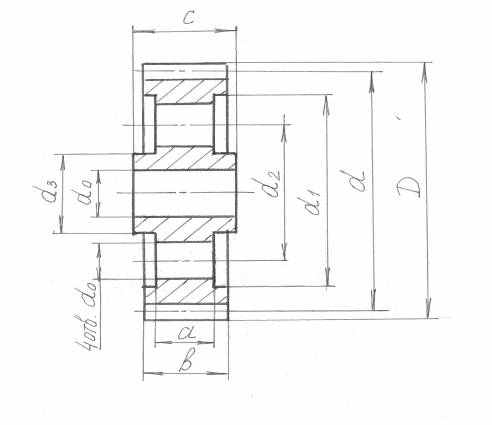

Разработка технологического процесса получения поковки

Деталь: колесо зубчатое

Материал: сталь 45

Припуски на размеры:

До 100 мм – 2%

Свыше 100 мм – 3%

Примечание: D = d + 2m

| | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Модуль m мм | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | 1 | 1,5 | 2 |

| d мм | 200 | 210 | 220 | 240 | 250 | 260 | 270 | 100 | 105 | 110 |

| d1 мм | 180 | 190 | 200 | 220 | 230 | 240 | 240 | 80 | 85 | 90 |

| d2 мм | 110 | 120 | 130 | 150 | 160 | 180 | 180 | 60 | 65 | 60 |

| d3 мм | 60 | 70 | 80 | 100 | 110 | 130 | 140 | 40 | 45 | 40 |

| d0 мм | 40 | 45 | 45 | 50 | 50 | 55 | 60 | 20 | 25 | 20 |

| а мм | 10 | 15 | 15 | 20 | 20 | 25 | 25 | 8 | 8 | 10 |

| b мм | 30 | 45 | 45 | 60 | 60 | 75 | 75 | 24 | 27 | 30 |

| с мм | 40 | 60 | 60 | 70 | 80 | 85 | 90 | 32 | 40 | 50 |

Приложение Б

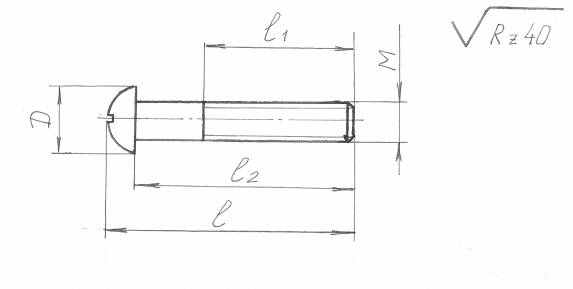

Технология получения детали методом холодной объемной штамповки

Деталь: винт

Материал: сталь 20

Примечание: l2 = l- D/2

| | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| М | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 16 | 18 |

| D | 16 | 20 | 20 | 22 | 22 | 14 | 28 | 28 | 22 | 24 |

| l | 100 | 110 | 120 | 120 | 100 | 110 | 120 | 130 | 90 | 105 |

| l1 | 60 | 60 | 50 | 50 | 40 | 40 | 45 | 55 | 40 | 50 |

Приложение В

Технологический процесс электродуговой сварки

| Параметры | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Тип сварочного соединения | сты- ковое | тавро- вое | нах- лес- точ- ное | угло-вое | сты- ковое | тавро- вое | нах- лес- точ- ное | угло-вое | сты- ковое | тавро- вое |

| Материал свариваемых деталей | Сталь 20 | Сталь 20Л | Ст1 | Сталь 10 | Сталь 20 | Ст3 | Сталь 25 | Ст2 | Сталь 30 | Сталь 45 |

| Размеры свариваемых заготовок:

| 23 1010 | 15 600 | 40 350 | 20 880 | 15 165 | 8 70 | 10 200 | 6 70 | 22 900 | 18 100 |

Технология обработки конструкционных материалов резанием

Общая характеристика механической обработки

В разделе изучаются распространенные и прогрессивные технологические методы формообразования поверхностей деталей машин точением, сверлением, растачиванием, протягиванием, фрезерованием, шлифованием, отделочными, электрофизическими и другими специальными методами обработки.

Методы обработки определяют точность изготовления, шероховатость поверхности и физико-механические свойства поверхностного слоя деталей, которые имеют большое значение для достижения высоких эксплуатационных показателей изделий. Одна из главных задач современного машиностроения – дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин.

Ознакомьтесь с условной классификацией современных технологических методов обработки, которые наиболее широко применяют в промышленности.

Рассмотрите физическую сущность методов обработки, область применения, перспективы развития и совершенствования, а также оборудование и его технологические возможности, технологичность деталей машин, конструируемых с учетом методов их изготовления.

Знания этого раздела являются базовыми для дальнейшего изучения специальных технологических дисциплин, позволяют студентам при выполнении технологической части курсовых проектов создавать конструкции с учетом целесообразности применения того или иного метода обработки заготовок, экономические более эффективного и обеспечивающего получение деталей машин высокого качества.

Физические основы обработки металлов резанием

В разделе изучается кинематика процесса резания, т.е. движения, необходимые для формообразования поверхностей заготовок в процессе резания.

Для осуществления процесса резания режущему инструменту и заготовке необходимо сообщить относительные движения. Движения, принимающие непосредственное участие в срезании припуска, называют основными. Таких движений, как правило, бывает не менее двух. Движение, обеспечивающее деформирование металла и срезание припуска с заготовки, называют движением резания. Движение, обеспечивающее непрерывность врезания режущей кромки инструмента в материал заготовки, называют движением подачи.

Графическим изображением процесса формообразования поверхности является схема обработки, на которой условно показывают обрабатываемую заготовку, ее установку и закрепление на станке с указанием положения инструмента относительно заготовки и основных движений. Инструмент показывают в положении, соответствующем окончанию обработки поверхности заготовки. Обработанную поверхность на схеме выделяют красным цветом или утолщенными линиями.

Движения, участвующие в формообразовании поверхности в процессе резания, рассмотрите на примере обработки наружной цилиндрической поверхности методом точения. Изучите элементы режима резания: скорость резания, подачу и глубину резания, их определения, обозначения и единицы.

На примере токарного резца рассмотрите элементы и геометрию режущего инструмента. Для определения углов резца необходимо знать поверхности на обрабатываемой заготовке и координатные плоскости.

Ознакомьтесь с понятием качества обработанной поверхности, которое является совокупностью ряда характеристик: шероховатости, волнистости; структурного состояния (микротрещины, надрывы, измельченная структура); упрочнения поверхностного слоя (глубины и степени); остаточных напряжений и др. Качество обработанных поверхностей определяет надежность и долговечность деталей машин в целом.

Ознакомьтесь с физической сущностью процесса резания как процесса упругопластического деформирования материала заготовки, сопровождающегося ее разрушением и образованием стружки.

Динамику процесса резания рассмотрите на примере обтачивания наружной цилиндрической поверхности токарным проходным резцом на токарно-винторезном станке. По составляющим силы резания ведут расчеты на прочность элементов станка, инструмента, приспособления. Рассмотрите влияние составляющих сил резания на точность обработки и качество обработанной поверхности.

Рассмотрите физические явления, сопровождающие процесс упругопластического деформирования срезаемого слоя материала при формообразовании поверхностей резанием: наростообразование, трение, тепловыделение, износ инструмента. Особое внимание обратите на влияние этих явлений на качество обработки. При одних условиях обработки эти явления положительно влияют на качество поверхности заготовок, при других – отрицательно.

Применение различных смазочно-охлаждающих средств оказывает благоприятное влияние на процесс резания и качество обработки. Изучая износ инструмента, рассмотрите его характер, критерии износа и их связь со стойкостью инструмента. Заметьте, что стойкость и соответствующая ей скорость резания должны устанавливаться с учетом высокой производительности, качества поверхности и наименьшей себестоимости обработки.

Анализируя формулу для определения основного технологического времени при обтачивании цилиндрической поверхности на токарно-винторезном станке, обратите внимание, что обработку следует вести на таких режимах резания, при которых достигается высокая точность и качество поверхности при оптимальной производительности.

Инструментальные материалы должны обладать высокой твердостью (НRС 60…65), значительной теплостойкостью и износостойкостью, высокой механической прочностью и вязкостью.

Для изготовления режущего инструмента применяют различные инструментальные материалы: инструментальные стали, металлокерамические (твердые) сплавы, минералокерамика, абразивные и алмазные материалы. Изучите их характеристики и область применения.

Сведения о металлорежущих станках

В основу классификации станков положен технологический метод обработки. По принятой классификации станки разделены на 10 групп, каждая из которых разделена на 10 типов. Особое место в станкостроении занимают станки с программным управлением и многооперационные.

Чтобы правильно разбираться в кинематических схемах станков, изучите условные обозначения, принятые ГОСТом, работу и назначение механизмов и передач станков. Определите передаточные отношения всех кинематических пар и научитесь подсчитывать частоту вращения шпинделя, величину подачи и т.д.

Последующие темы раздела изучают по единому методическому плану: характеристика технологического метода формообразования поверхностей, виды обрабатываемых поверхностей, типы станков, применяемый режущий инструмент, технологическое назначение движений, назначение узлов станков (подчеркивается, что конструкция станка должна обеспечивать необходимые движения заготовки и инструмента в процессе резания), характерные технологические схемы обработки различных поверхностей на станках данной группы, назначение и области применения различных типов станков. Заканчивают тему рассмотрением технологических требований к конструкциям деталей машин с учетом метода их обработки.