Учебное пособие для студентов среднего профессионального образования Специальность 1701 "Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)"

| Вид материала | Учебное пособие |

- Учебное пособие для студентов нефтехимических колледжей и техникумов Специальность, 3210.24kb.

- Программа и контрольные задания для студентов заочного отделения Специальность: 1701, 688.94kb.

- Государственный образовательный стандарт среднего профессионального образования государственные, 1346.06kb.

- Федеральный государственный образовательный стандарт среднего профессионального образования, 1074.58kb.

- Методические указания и контрольные задания для студентов заочной формы обучения гоу, 2389.4kb.

- Методические указания и контрольные задания для студентов заочного отделения специальность:, 848.08kb.

- «Материаловедение», 179.95kb.

- Формирование профессионально-значимых качеств личности в условиях личностно-ориентированного, 51.94kb.

- Система управления качеством подготовки техников по специальности 150411 – Монтаж, 102.4kb.

- Примерная программа профессионального модуля проведение подземного ремонта скважин, 226.39kb.

Управление строгальным станком

Оснащение рабочего места: поперечно-строгальный станок модели 736 или другой аналогичной модели с кривошипно-кулисным механизмом; плакаты общего вида станка и кинематической схемы станка, органов управления станком; образцы строгальных работ; наборы резцов, измерительных инструментов и приспособлений, применяемых на строгальных станках; чертежи деталей и технологическая документация; заготовки, масленки, щетка-сметка, защитные очки.

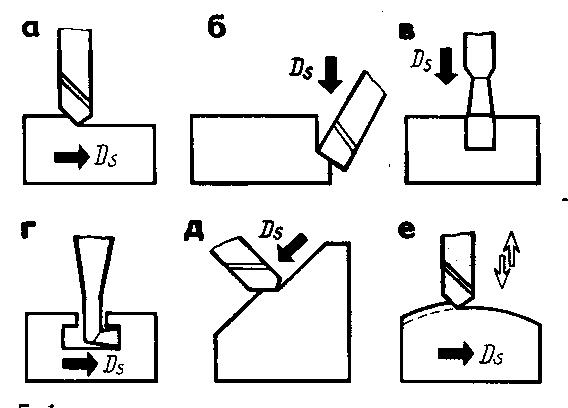

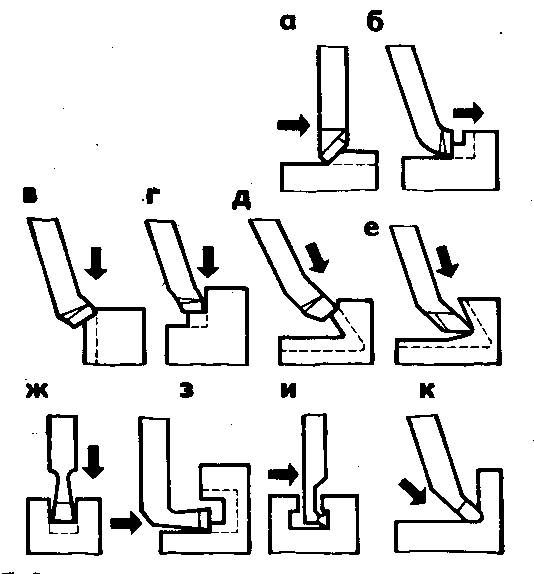

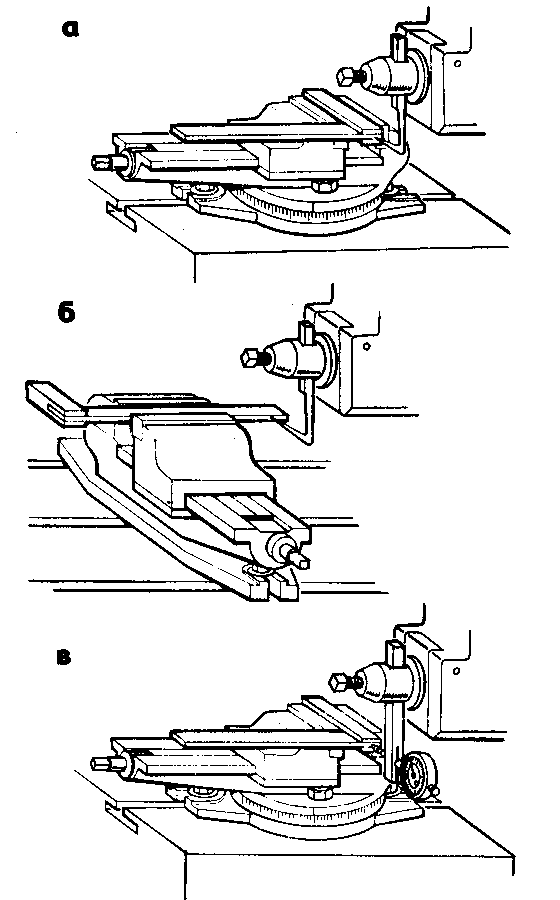

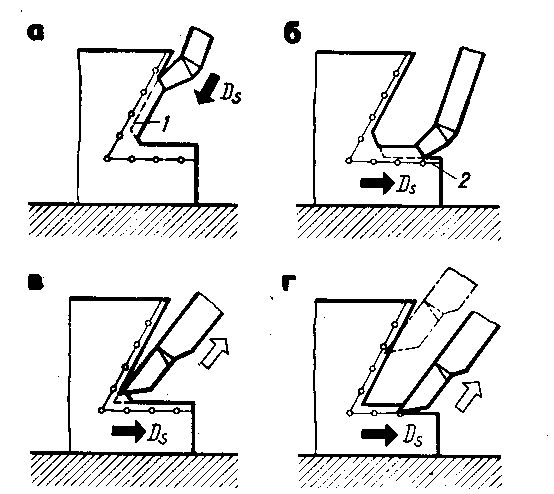

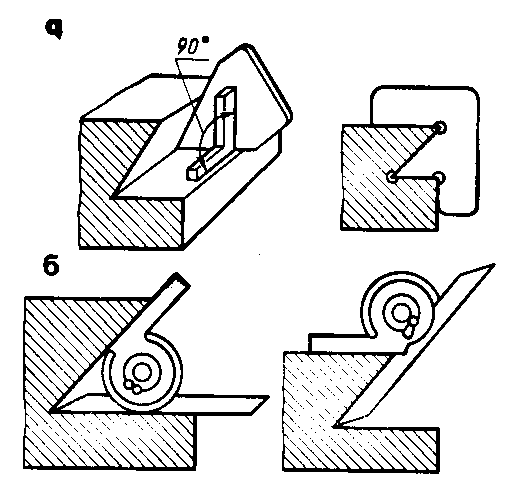

Строгание применяют для обработки плоских и несложных фасонных поверхностей с прямолинейными образующими в единичном, опытном и мелкосерийном производстве. Некоторые примеры работ, выполняемых на строгальных станках: строгание горизонтальной плоской поверхности при поперечной подаче стола (рис. 4.1, а); строгание вертикальной плоской поверхности при вертикальной подаче суппорта (рис. 4.1, б); строгание пазов и канавок (рис. 4.1, в) (широкие пазы выполняют последовательно за несколько проходов резца); строгание Т-образных пазов за три приема: обработка средней части паза, обработка левой части, обработка правой части паза (рис. 4.1, г); строгание наклонных плоских поверхностей при установке суппорта под углом 45° (рис. 4.1, д); строгание фасонных поверхностей (рис. 4.1, е).

Рисунок 4.1 Примеры работ, выполняемых на

строгальных станках

Строгание производят на поперечно-продольно-строгальных станках. На поперечно-строгальных станках, предназначенных для обработки заготовок длиной до 1 м, движение резания сообщается резцу. Резание производят при прямолинейном поступательном движении резца, закрепленного в ползуне станка, а возвратное движение является холостым ходом. Обрабатываемую заготовку закрепляют на столе станка и сообщают движение подачи (в конце холостого хода) в направлении, перпендикулярном направлению движения резания.

На продольно-строгальных станках, предназначенных для обработки длинных заготовок (длиной до нескольких метров), движение резания сообщают столу станка с закрепленной на нем заготовкой, а движение подачи - резцу, установленному на траверсе станка.

В учебных мастерских используют главным образом поперечно-строгальные станки, как выпускаемые в настоящее время заводами, так и снятые с производства, с кривошипно-кулисными механизмами (моделей 736, 7А35, 7Е35 и др.) и гидрофицированные, с бесступенчатым регулированием скорости ползуна (моделей 7М36, 7Д37 и др.).

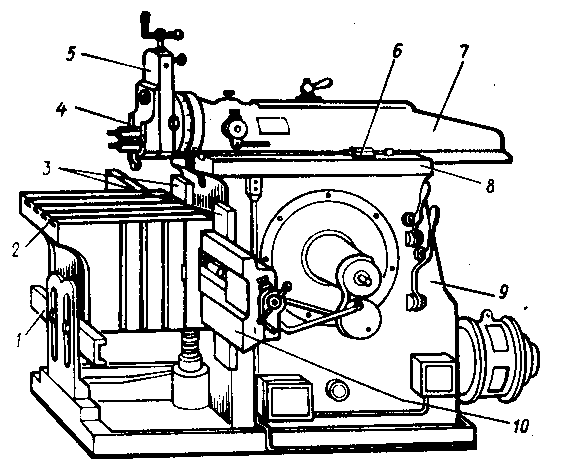

На рис. 4.2 показан общий вид одного из наиболее распространенных поперечно-строгальных станков модели 736. Основной узел станка - станина 9, по горизонтальным направляющим 8 которой перемещается ползун 7 с суппортом 5. По вертикальным направляющим 3 станины передвигается поперечина 10, а по направляющим поперечины - стол 2, который для большей устойчивости поддерживается стойкой 1. Неподвижный упор 6, установленный на станине, с помощью храпового механизма осуществляет автоматическую подачу резца. Обрабатываемую заготовку или приспособление для ее крепления устанавливают на столе, для чего на горизонтальной и вертикальной опорных поверхностях стола предусмотрены Т-образные пазы. Резец 4 закреплен в резцедержателе, установленном на суппорте 5. Главное рабочее движение (прямолинейное возвратно-поступательное) сообщают ползуну с резцом.

Рисунок 4.2 Общий вид поперечно-строгального

станка модели 736

Движение подачи при обработке горизонтальных поверхностей сообщают обрабатываемой заготовке, которая вместе со столом 2 перемещается по направляющим поперечины. При строгании вертикальных и наклонных поверхностей и канавок вертикальную подачу осуществляют перемещением суппорта с резцедержателем по вертикальным направляющим. Это перемещение может быть выполнено вручную рукояткой на суппорте или автоматически посредством храпового механизма. Вертикальное движение подачи можно также осуществлять вертикальным перемещением поперечины 10 по направляющим 3 станины, однако это перемещение используют только как установочное при настройке станка в соответствии с габаритами обрабатываемой заготовки. Вертикальное ручное перемещение суппорта также применяют для установки резца на глубину резания в процессе настройки и при повторных проходах при строгании горизонтальных поверхностей. Главное движение станка осуществляет ползун, получающий движение от кулисы, качающейся в результате вращения зубчатого колеса.

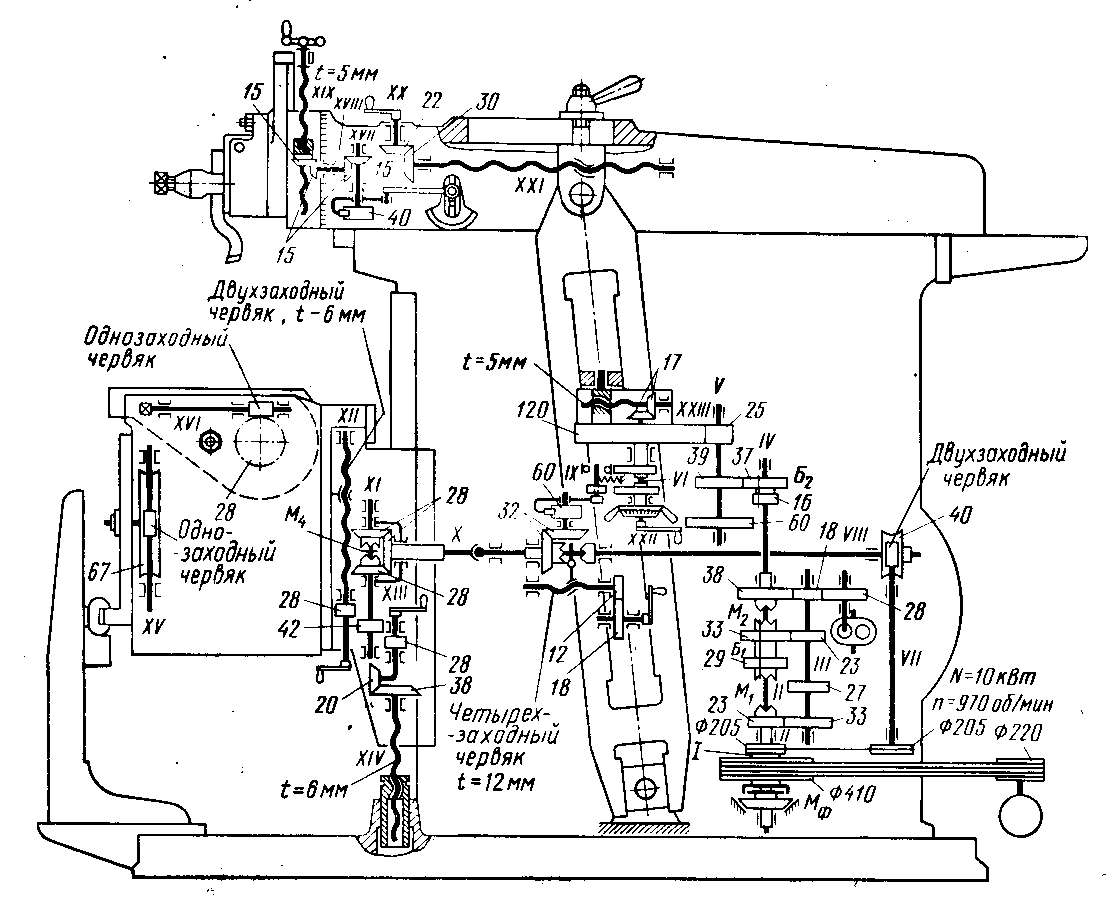

Рисунок 4.3 Кинематическая схема поперечно-строгального станка с кривошипно-кулисным механизмом (арабскими цифрами обозначены числа зубьев зубчатых колес, римскими - номера валов)

На рис. 4.3 показана кинематическая схема станка с кривошипно-кулисным механизмом. От электродвигателя вращение через коробку скоростей передается зубчатому колесу z = 25, сцепляющемуся с кулисным колесом z = 120 (на схеме повернуто на 90°), которое сообщает движение кулисе. На кулисном колесе, несущем кривошипный палец, насажен кулисный камень, входящий в прорезь кулисы. Верхний конец кулисы шарнирно связан с ползушкой, закрепленной в ползуне станка. При вращении кулисного колеса кулиса под действием кулисного камня совершает возвратно-поступательное качательное движение.

Длина хода ползуна регулируется путем изменения радиуса окружности, которую описывает центр кривошипного пальца.

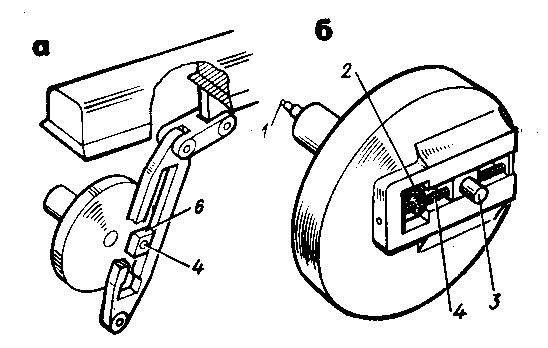

а - кривошипно-кулисный механизм; б - механизм перемещения кривошипного пальца кулисы

Рисунок 4.4 Механизм регулирования длины хода ползуна поперечно-строгального станка

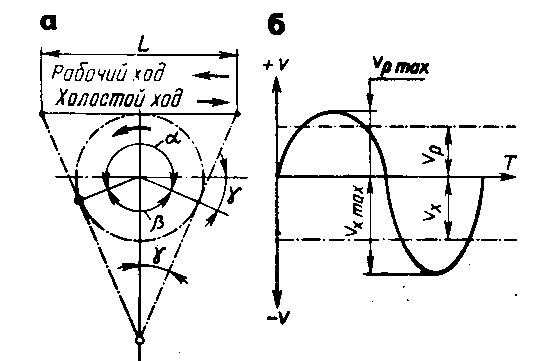

На рис. 4.4, а, б изображен механизм регулирования радиуса кривошипа. Кривошипный палец 4, вставленный в кулисный камень 6, выполнен заодно с ползушкой, которая может передвигаться в радиально расположенных направляющих кулисного колеса. Перемещение пальца с ползушкой, т. е. изменение радиуса окружности вращения пальца, осуществляется при вращении винта 5. Этот винт приводится во вращение вручную с помощью рукоятки 1 и конических зубчатых колес 2 и 3 (z = 17). С увеличением радиуса окружности вращения пальца 4 возрастает угол качания кулисы γ, а. следовательно, и длина хода ползуна (рис. 4.5, а). При кривошипно-кулисном приводе ползун имеет неравномерную скорость движения. В конце хода происходит спад скорости до нуля и реверсирование, а в середине хода при вертикальном положении кулисы скорости рабочего и холостого ходов имеют максимальные значения vp max и vx max (рис. 4.5, б). Средняя скорость рабочего хода (скорость главного движения резания), (м/мин)

vp = lk(1 + m) / 1000,

где l - длина хода ползуна, мм;

k - число двойных ходов в минуту;

т = vp/vx отношение скорости рабочего хода к скорости холостого

хода, т = 0,7...0,75.

Регулирование вылета ползуна относительно обрабатываемой заготовки, т.е. начальной и конечной точек пути резца, осуществляется вручную вращением рукоятки XX и винта XXI (см. рис.4.3). Закрепление ползушки кулисы относительно ползуна станка в нужном положении производится рукояткой, расположенной на верхней стороне ползуна.

а - схема кулисного механизма; б - диаграмма скорости ползуна

Рисунок 4.5 Схема движения ползуна

У гидрофицированных поперечно-строгальных станков скорость движения ползуна на всей длине хода постоянна, а частота двойных ходов регулируется бесступенчато, что позволяет выбирать оптимальные (наилучшие) режимы резания. Длина хода ползуна у гидрофицированных станков может быть значительно увеличена из-за отсутствия кулисы.

Инструментом для строгания служат стандартные строгальные резцы, которые по конструкции, геометрическим параметрам, форме и размерам мало чем отличаются от токарных резцов. Название резца соответствует в основном виду выполняемой им работы (рис. 4.6, а...к).

а - проходной с главным углом в плане φ < 90о; б - проходной с углом φ=90о; в - подрезной с углом φ=60о; г - подрезной с углом φ=90о; д,е - подрезные для наклонных плоскостей; ж-прорезной канавочный; з,и - отогнутые прорезные; к - отогнутый прорезной для канавок в углах сопрягаемых плоскостей

Рисунок 4.6 Основные типы

строгальных резцов

Для предохранения вершины резца от удара и уменьшения его разрушающего действия, а также для более плавного входа резца в заготовку угол наклона главной режущей кромки λ - у проходных и подрезных строгальных резцов делают обязательно положительным (до +20°). Для увеличения прочности стержни резцов делают увеличенного поперечного сечения (в 1,25...1,5 раза).

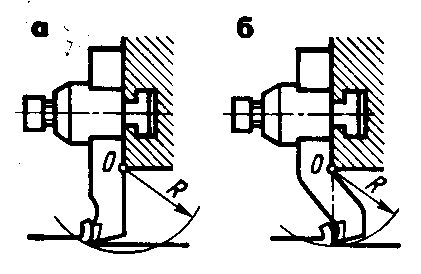

Рисунок 4.7 Влияние изгиба строгального

резца на шероховатость

обработанной поверхности

Прямой строгальный резец (рис. 4.7, а), изгибаясь под действием силы резания вокруг точки 0, врезается в обрабатываемую заготовку глубже, что вызывает дополнительную нагрузку на резец, возможность его поломки, ухудшение шероховатости обработанной поверхности. Поэтому строгальные резцы выполняют изогнутыми (рис. 4.7, б) так, чтобы режущая кромка находилась в плоскости опоры.

Для обработки заготовок из стали и цветных металлов резцы оснащают пластинами из быстрорежущей стали, а для обработки чугуна - пластинами твердого сплава ВК8. Резцы для чистовой обработки с малой глубиной резания оснащают пластинами из минералокерамических материалов.

Для окончательной (чистовой) обработки применяют резцы с большим радиусом закругления при вершине или с большой длиной (до 40 мм) дополнительной режущей кромки с углом φ1 = 0°, так называемые широкие чистовые и лопаточные резцы. Строгание широкими резцами чугуна заменяет такие операции, как шабрение и шлифование, так как обеспечивает высокую точность и малую шероховатость обработанной поверхности.

Приспособления для установки и крепления заготовок на столе станка должны удовлетворять следующим требованиям: достаточно прочное закрепление заготовки, чтобы под действием сил (с ударом), возникающих при резании, она не сдвинулась с места; минимальные затраты рабочего времени на установку, крепление и выверку заготовки и ее снятие после обработки; точное фиксирование установочных (базовых) поверхностей заготовки, исключающее ее разметку под обработку и замеры в процессе строгания.

а - прихваты; б - универсальный прихват с подставкой; в - пример закрепления заготовки прихватами; г - винтовые прижимы; д - упор

Рисунок 4.8 Приспособление для закрепления

заготовок на столе станка

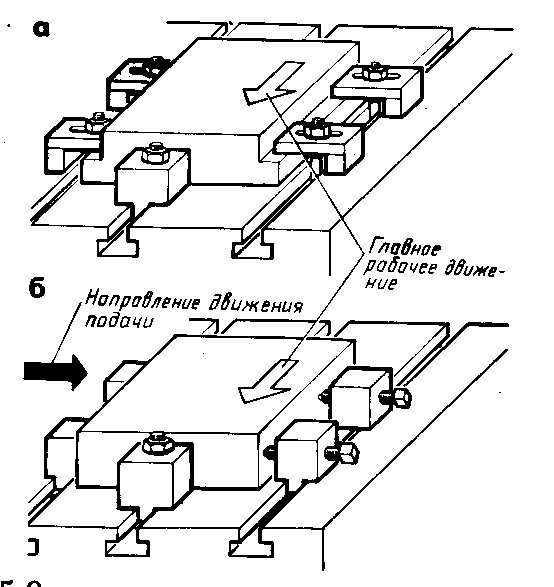

Приспособления для закрепления заготовок на станке разделяют на универсальные и специальные. Универсальные крепежные приспособления, представляющие собой болты, прихваты, прижимы, упоры, опоры, винтовые распорки, клиновые прокладки, установочные призмы и угольники, машинные тиски, поворотные столы, пригоны для закрепления заготовок различных форм и размеров, при разных видах обработки. На рис. 4.8, а...г показаны некоторые универсальные приспособления, применяемые при строгании, а на рис. 4.9 - примеры закрепления заготовок на поперечно-строгальных станках.

Рисунок 4.9 Примеры закрепления заготовок прихватами, прижимами и упорами

Установку и крепление на столе станка заготовки с плоскими опорными поверхностями можно выполнить двумя способами: при наличии у заготовки по бокам выступов или полок, ее крепление производят по схеме, показанной на рис. 4.9, а; заготовки без боковых выступов или отверстий крепят по схеме, изображенной на рис. 4.9, б. Прижатие заготовки к столу станка в этом случае производят с помощью боковых винтовых или клиновых прижимов. Упоры располагают таким образом, чтобы они воспринимали силы резания. Все упоры и прижимы по высоте должны быть ниже заготовки, чтобы обеспечить свободный проход резцу.

Малогабаритные заготовки удобно закреплять в машинных тисках, универсальных угольниках, на магнитных плитах и других универсальных приспособлениях.

Упражнение. Строгание горизонтальных поверхностей подразделяется на черновое (обдирочное), когда удаляется основная часть припуска и достигается шероховатость поверхности с параметрами Rz = 40...160 мкм, и чистовое строгание, в результате которого достигается шероховатость поверхности с параметрами Rа = 0,8...2,5 мкм.

Черновое строгание горизонтальной поверхности на поперечно-строгальном станке заключается в выполнении следующих приемов:

1. В соответствии с габаритными размерами и формой заготовки выбрать способ закрепления ее на столе (простейшими прижимами или в машинных тисках).

Установить на столе станка выбранное зажимное приспособление, например машинные тиски, закрепив их болтами, головки которых вводят в Т-образные пазы стола. В зависимости от степени точности выполняемых работ установки тисков выверяют угольником, закрепленным в губках тисков; если обрабатывается только одна плоскость заготовки и не требуется высокая точность обработки, то выверка производится с помощью чертилки, установленной в резцедержателе. Перемещая чертилку по одному ребру длинной стороны угольника, проверяют параллельность его положения по ходу ползуна. Если острие чертилки точно совпадает с ребром угольника, то тиски установлены правильно и их закрепляют окончательно. При несовпадении острия чертилки с ребром линейки угольника тиски поворачивают снова до правильного положения на столе.

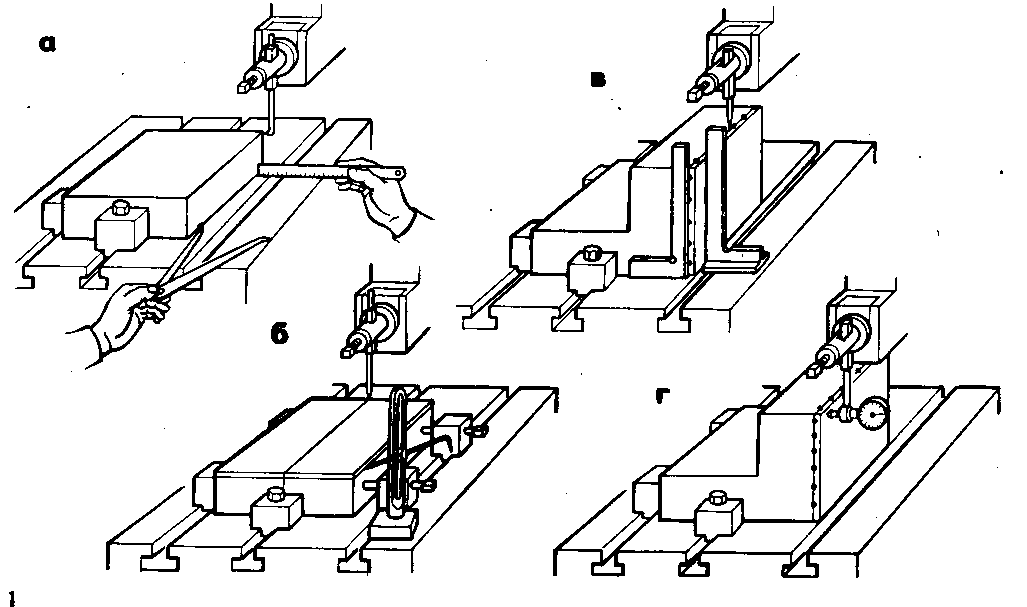

При обработке плоскостей с высокой точностью для выверки применяют индикатор. На рис. 4.10, а...в показаны приемы выверки машинных тисков на столе станка с помощью чертилки и индикатора.

а - правильное положение губок в поперечном направлении (чертилкой); б - правильное положение губок в продольном направлении (чертилкой); в - правильное положение губок в продольном направлении (индикатором)

Рисунок 4.10 Приемы выверки установки машинных тисков на столе станка

2. Установить и закрепить обрабатываемую заготовку. Если закрепляется предварительно не обработанная заготовка, то ее размечают, а после установки в тисках производят выверку по разметочным рискам рейсмасом или чертилкой, установленными на столе станка. При необходимости точной обработки вместо рейсмаса для выверки применяют индикатор на стойке.

При установке заготовки непосредственно на столе станка ее выверку ведут следующими способами: при обработке не размеченной предварительно заготовки выверку ее продольного расположения ведут с помощью масштабной линейки или нутромера относительно бокового ребра стола станка или чертилки, закрепленной в резцедержателе (рис. 4.11, а); при обработке размеченной заготовки выверку горизонтального положения осуществляют рейсмасом по разметочной риске, а правильность продольного положения - чертилкой, зажатой в резцедержателе (рис. 4.11, б).

Правильность вертикального положения заготовки проверяют по разметочным рискам с помощью чертилки или угольника (рис. 4.11, в) или индикатором, стойка которого закреплена в резцедержателе (рис. 4.11, г).

Рисунок 4.11 Приемы выверки заготовки,

установленной на столе станка

3. Выбрать и установить строгальный резец. Для чернового строгания выбирают обдирочный изогнутый левый резец, позволяющий легко вести наблюдение за работой, так как в этом случае обработанная поверхность оказывается со стороны рабочего. Сечение державки резца выбирают по отверстию резцедержателя, в которое вставляют резец. Кроме того, сечение державки резца зависит от размеров обрабатываемой заготовки и режимов резания. Чем больше сечение срезаемого слоя (t х S2x ), где S2x - подача на двойной ход, t - глубина резания, тем больше сила резания и тем прочней должен быть резец.

Вылет резца из резцедержателя должен быть минимальным. Перед установкой резца поворотную часть суппорта ставят на ноль градусов, а откидную доску - в среднее положение, при этом суппорт поднимают вверх до такого положения, при котором направляющие салазки суппорта выступают снизу не более 5...10 мм.

4. Отрегулировать длину хода и положение ползуна станка относительно заготовки, для чего после установки резца поднимают стол поперечно-строгального станка, сближая резец с заготовкой до расстояния 5...10 мм. Затем посредством регулирования положения ползушки и кривошипного пальца регулируют длину хода резца.

Длина хода ползуна L складывается из длины l обрабатываемой заготовки и перебегов резца за пределы заготовки в начале хода l1 = 15 мм и в конце l2 = 20 мм, тогда

L = l + l1 + l2 = (l + 15 + 20) мм.

5. Установить требуемую глубину резания t, равную припуску или части припуска на обработку, для чего переместить суппорт в направлении, перпендикулярном обрабатываемой поверхности. Для отсчета вертикального перемещения суппорта его винт снабжен лимбом, представляющим собой кольцо, на окружности которого нанесены деления. Перед началом строгания суппорт закрепить боковым стопором и еще раз проверить прочность крепления резца и заготовки.

6. Настроить станок на требуемую скорость движения подачи и частоту двойных ходов ползуна по скорости главного движения резания, указанной в технологической документации или рекомендованной мастером для данного вида обрабатываемого материала, применяемого инструмента, глубины резания и подачи.

7. Обработать плоскую горизонтальную поверхность заготовки по требуемым размерам или разметочным рискам.

8. Проверить обработанную заготовку. Размеры плоскости после чернового строгания проверить масштабной линейкой, а при обработке небольших заготовок - штангенциркулем с отсчетом по нониусу 0,1 мм. Кроме линейных размеров проверить лекальной линейкой отклонения от прямолинейности и плоскостности на просвет или щупом.

При строгании размеченных заготовок требуется, чтобы припуск был удален до разметочных рисок или так, чтобы на торцах обработанной поверхности оставались половинки лунок, нанесенных керном на этих рисках. При окончательном или тонком строгании проверку на плоскостность производят контрольной линейкой или плитой на краску. При строгании первой стороны заготовки неточности могут быть исправлены повторным строганием, а обработка противоположной стороны требует более внимательной и точной выверки заготовки.

На этом занятии учащийся знакомится с основными узлами и органами управления поперечно-строгального станка, выполняет тренировочные упражнения по настройке станка на заданные режимы работы, обрабатывает горизонтальные плоскости у нескольких заготовок с различными габаритными размерами и измеряет обработанные плоскости.

Тема 4.2 Строгание горизонтальных, вертикальных и

наклонных поверхностей, пазов, канавок

Поперечно-строгальные станки в основном предназначены для обработки горизонтальных плоскостей. Строгание вертикальных плоскостей, пазов и канавок на них осуществляют вертикальным движением подачи суппорта. При этом из-за большого вылета резца салазки суппорта несколько ослабляются, а, следовательно, снижается и жесткость крепления резца. Вертикальное перемещение суппорта в различных моделях станков составляет 70...200 мм, следовательно, высота строгания вертикальных (боковых) плоскостей также ограничена, из-за чего рекомендуется по возможности избегать обработки более или менее значительных по высоте вертикальных поверхностей и стремиться устанавливать заготовки так, чтобы строгаемые поверхности были расположены горизонтально.

При строгании вертикальной плоскости заготовки устанавливают так, чтобы резец не задевал поверхности стола при последних проходах. Это достигается установкой обрабатываемой поверхности против Т-образного паза стола на подкладках или в каком-либо другом приспособлении, обеспечивающем зазор между верхней поверхностью стола и заготовкой.

Суппорт ставят в нулевое положение, салазки поднимают вверх до отказа, а затем опускают на 5...10 мм вниз, а откидную доску с резцом поворачивают до отказа верхним концом в сторону обрабатываемой поверхности заготовки (головкой резца ближе к заготовке), затем поднимают стол так, чтобы зазор между резцом и заготовкой был около 5 мм. Такая наладка позволит прострогать вертикальную плоскость с высотой, несколько меньшей (до 5 мм), чем длина перемещения верхних салазок суппорта.

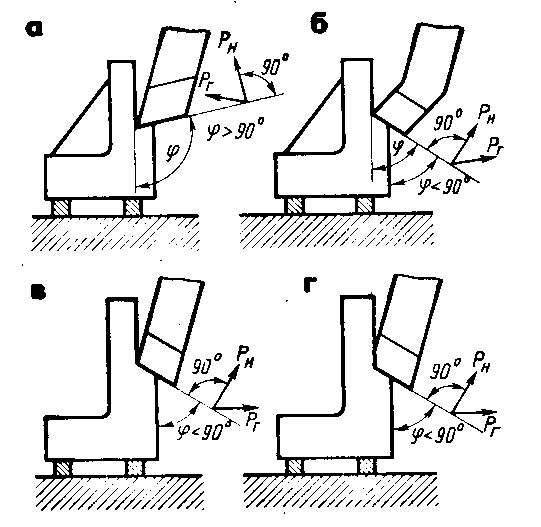

а - подрезной резец с углом φ>900;

б - проходной отогнутый с углом φ<90O; в - проходной прямой с углом φ<90O; г - проходной прямой с переходной режущей кромкой (φо =0); Рr - горизонтальная сила резания; Рн - нормальная сила

Рисунок 4.12

Инструмент, применяемый при строгании вертикальных плоскостей, и направление сил, действующих на резец

Вертикальные плоскости строгают проходными и подрезными резцами с прямыми и отогнутыми головками. Главный угол в плане φ, достигаемый заточкой и установкой на суппорте станка, должен быть в пределах 30...90о (рис. 4.12, а...в). Если угол φ больше 90°, то резец горизонтальной силой резания Рr отжимает в сторону обрабатываемую заготовку, в результате чего обработанная поверхность может оказаться неровной и невертикальной. Хорошие результаты получают при строгании прямым резцом с переходной режущей кромкой с φ < 90° (рис. 4.12, г), обеспечивающей малую шероховатость поверхности.

При обработке сопряженных вертикальной и горизонтальной поверхностей вначале проходным резцом при горизонтальной подаче строгают поверхность 7 (рис. 4.13, а), а затем подрезным резцом в два прохода обрабатывают поверхность 2 (рис. 4.13, б, в).

Рисунок 4.13 Последовательность строгания по разметке

сопряженных вертикальной и горизонтальной плоскостей

а - первый проход; б - второй проход; в - третий и четвертый проходы; г - пятый и шестой проходы

Рисунок 4.14

Последовательность строгания по разметке сопряженных горизонтальной и наклонной плоскостей

Строгание наклонных сопряженных поверхностей осуществляют проходным и подрезным резцами. На рис. 4.14, а...г показана последовательность обработки сопряженных горизонтальной и наклонной поверхностей заготовки.

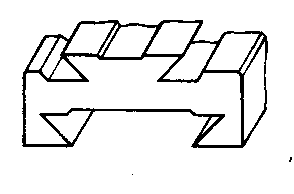

Последовательность строгания узкого паза типа «ласточкин хвост» показана на рис. 4.15. Вначале прорезным резцом с вертикальным движением подачи обрабатывают прямоугольный паз на полную глубину (рис.4.15, а). Затем последовательно правым и левым подрезными резцами строгают обе наклонные стороны паза (рис.4.15, б, в). Поворотная часть суппорта при этом устанавливается на угол, соответствующий углу наклона стенок паза.

Рисунок 4.15 Последовательность строгания узкого

паза типа "ласточкин хвост"

П

ри необходимости обработки широких пазов типа «ласточкин хвост», например при обработке салазок суппортов (рис. 4.16), строгание выполняет в последовательности, показанной на рис. 4.14.

Рисунок 4.16 Контур детали типа салазок суппорта,

состоящий из горизонтальных,

вертикальных и наклонных плоскостей

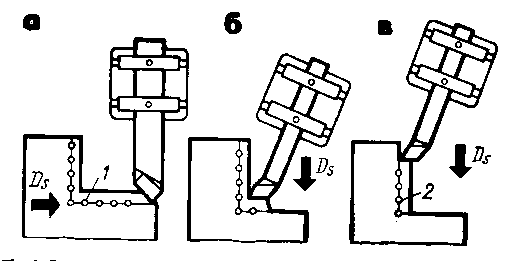

Строгание Т-образных пазов производят в последовательности, показанной на рис. 4.17. Вначале прорезным резцом требуемой ширины или более узким, с последующим расширением до требуемых размеров паза, с вертикальной подачей обрабатывают прямоугольный паз (рис. 4.17, а); во втором и третьем переходах специальными резцами с горизонтальным движением подачи прорезают правый и левый боковые пазы (рис. 4.17, б, в); в четвертом переходе двухлезвийным или двусторонним проходным (φ=φ1=45°) резцом с вертикальной подачей обрабатывают фаски (рис. 4.17, г).

Рисунок 4.17 Последовательность строгания

Т-образного паза

Режимы резания для строгания вертикальных и наклонных плоскостей выбирают в той же последовательности, что и для строгания горизонтальных плоскостей: глубину резания с учетом припуска на обработку; скорость движения подачи из-за малой жесткости салазок суппорта, в 1,5...2 раза меньшую, чем для горизонтального строгания; скорость главного движения резания из нормативов, технологической документации или по рекомендации мастера для данного обрабатываемого материала и инструмента. Обработанные поверхности проверяют линейками, угольниками, шаблонами (рис. 4.18, а) или универсальными угломерами (рис. 4.18, б), а размеры - штангенциркулями и штангенглубиномерами.

Рисунок 4.18

Приемы контроля двугранных углов и наклонных плоскостей

Упражнение. Упражнение по строганию вертикальных и наклонных плоскостей, пазов и канавок, заключается в выполнении приемов, предусмотренных при строгании горизонтальных плоскостей.

1. Выбрать способ закрепления заготовки на столе станка.

2. Установить, выверить и закрепить обрабатываемую заготовку на станке.

3. Выбрать и в требуемой последовательности установить строгальные резцы в резцедержатель суппорта станка.

4. Отрегулировать длину хода и положение ползуна станка относительно обрабатываемой заготовки.

5. Установить режимы резания для каждого перехода обработки.

6. Настроить станок на требуемую для каждого перехода подачу и частоту двойных ходов ползуна.

7. Произвести обработку плоскостей в требуемой последовательности и по размерам согласно чертежу детали.

8. Проверить все линейные и угловые размеры обработанной заготовки, а также непрямолинейность и неплоскостность соответствующим измерительным инструментом.

На данном занятии учащийся обрабатывает несколько заготовок с различными формами и размерами вертикальных и наклонных плоскостей, пазами и сопрягаемыми уступами; измеряет обработанные поверхности различными контрольно-измерительными инструментами.

Контрольные вопросы:

- Назовите основные узлы и детали строгального станка.

- Расскажите о приемах установки заготовки и резца.

- Как настроить станок на требования режима резания?

- Назовите приемы строгания плоскостей, пазов и

шпоночных канавок.

- Перечислите приспособления строгальных станков.

- Назовите способы контроля качества обработанной поверхности.

5 Работа на шлифовальных станках

Студент должен

знать:

- устройство шлифовальных станков;

- абразивные материалы, шлифовальные круги;

- шлифовальные работы.

уметь:

- пускать и останавливать станок;

- устанавливать и закреплять шлифовальные круги и

детали;

- настраивать станок на определенную глубину

шлифования;

- шлифовать детали с помощью ручного и механического

движения подачи;

- замерять обработанные поверхности измерительными

инструментами.

Оснащение рабочего места: плоско-шлифовальный станок 3Г71; 3Б722 или других аналогичных моделей, круглошлифовальный станок моделей 3М151, приспособления и вспомогательный инструмент, применяемый при шлифовании патроны, магнитные плиты, устройства для правки кругов, образцы разделочных абразивных и алмазных кругов, образцы шлифовальных работ, кинематические схемы шлифовальных станков, плакаты по технике безопасности при работе на шлифовальных станках, щетки-сметки, защитные очки.

Шлифование - один из окончательных видов обработки металлов как в сыром, так и в закаленном состоянии. Шлифованием можно обрабатывать как простые цилиндрические валики и отверстия, плоские поверхности, а также сложные профильные поверхности, например зубчатые колеса, шлицевые валы, резьбы, червяки, направляющие станин и т. п.

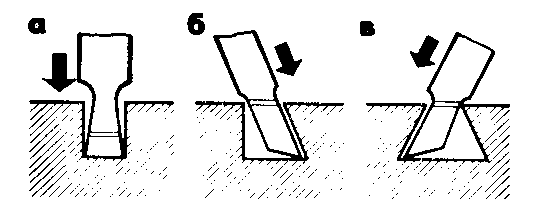

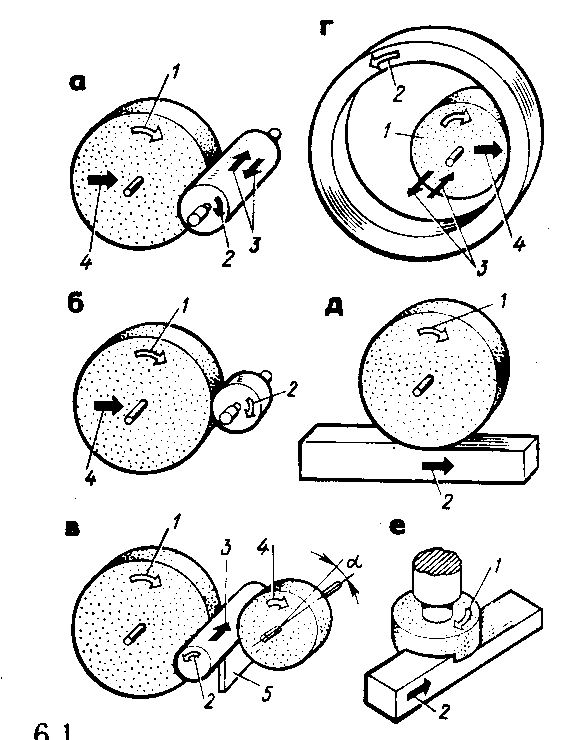

Для осуществления процесса шлифования шлифуемая заготовка и абразивный инструмент совершают относительные движения, направления которых при различных видах шлифования показаны на рис. 5.1.

Рисунок 5.1 Схемы движений при

шлифовании

Круглое наружное шлифование выполняют чаще всего на круглошлифовальных станках, когда заготовку устанавливают в центрах или закрепляют в патроне. Различают шлифование с продольной подачей и врезанием (с поперечной подачей).

При круглом наружном шлифовании с продольным движением подачи (рис. 5.1, а) необходимы следующие движения: вращение 1 шлифовального круга - главное движение резания; вращение 2 обрабатываемой заготовки вокруг своей оси - круговая подача заготовки; продольное возвратно-поступательное движение 3 заготовки (или в некоторых моделях станков - шлифовального круга) вдоль своей оси - продольное движение подачи; поперечное перемещение 4 шлифовального круга к заготовке (или заготовки к шлифовальному кругу) - поперечное движение подачи или подача на глубину шлифования. При шлифовании с продольным движением подачи поперечную подачу 4 осуществляют периодически в конце каждого двойного или одинарного хода стола станка.

В настоящее время получил большое распространение способ глубинного шлифования или способ шлифования установленным кругом, когда весь припуск удаляют за один проход при небольшой продольной подаче. При глубинном шлифовании подачу осуществляют только в одну сторону. После того как очередная заготовка прошлифована, стол возвращают в исходное положение для установки следующей заготовки. При этом способе положение шлифовальной бабки остается неизменным (до очередной правки шлифовального круга) и обеспечивается постоянство размеров прошлифованных деталей.

При круглом наружном шлифовании врезанием (рис. 5.1, б) заготовка не имеет продольного перемещения, а шлифуется одновременно по всей длине, при этом ширина круга должна быть равна длине заготовки или несколько больше ее. Поперечное движение подачи осуществляют непрерывно, основную часть припуска удаляют с большой поперечной подачей (0,6...2,0 мм/мин), а оставшийся припуск снимают с поперечной подачей 0,1 мм/мин. Затем поперечное движение подачи выключают и производят «выхаживание», т.е. работу без поперечного движения подачи, до прекращения искрения. После этого круг отводят и устанавливают новую заготовку.

Этим способом можно шлифовать профильные и ступенчатые детали, для чего шлифовальный круг должен иметь соответствующий профиль, полученный правкой.

При бесцентровом шлифовании процесс резания осуществляют шлифующим кругом так же, как и на обычных центровых шлифовальных станках. Особенность этого процесса определяется спецификой закрепления и движения подачи шлифуемой заготовки. При бесцентровом наружном шлифовании (рис. 5.1, в) шлифуемую заготовку устанавливают на опорном ноже 5 между двумя кругами - шлифующим (рабочим), расположенным на рисунке слева, и подающим (ведущим), расположенным справа. Для выполнения процесса бесцентрового шлифования необходимы следующие движения: вращение 1 шлифующего круга, вращение 4 подающего круга, круговое и продольное движения подач заготовки. Вращением подающего круга, установленного под небольшим углом α к оси шлифующего круга, обрабатываемой заготовке сообщается вращение 2 - круговое движение подачи и перемещение вдоль оси 3 - продольное движение подачи. Если угол α = 0, то продольное движение подачи заготовки отсутствует и шлифование является врезным.

Круглое внутреннее шлифование делится на шлифование с продольным движением подачи, шлифование врезанием и бесцентровое.

Схема круглого внутреннего шлифования с продольным движением подачи шлифовального круга показана на рис. 5.1, г. Заготовку закрепляют в патроне, а круг так же, как и при круглом наружном шлифовании с продольным движением подачи, осуществляет следующие движения: вращение 1 шлифовального круга, продольное движение подачи 3 круга (или заготовки), поперечное движение подачи 4 шлифовального круга.

Плоское шлифование делится на два вида: шлифование периферией (рис. 5.1, д) и торцом (рис.5.1, е) круга. Плоскошлифовальные станки для осуществления этих двух видов шлифования, кроме того, разделяются на станки с прямоугольными и круглыми столами.

Для плоского шлифования необходимы следующие движения; вращение 1 шлифовального круга - главное движение резания; движение 2 заготовки - движение продольной подачи (прямолинейное возвратно-поступательное или вращательное движение стола); движение шлифовального круга к заготовке (или вертикальная подача заготовки к шлифовальному кругу) - подача на глубину шлифования; поперечное движение подачи заготовки (или шлифовального круга) в направлении, перпендикулярном продольному движению подачи 2. В том случае, когда шлифовальный круг полностью перекрывает ширину шлифования, поперечное движение подачи отсутствует.

Рисунок 5.2 Способы шлифования наружных

конических поверхностей

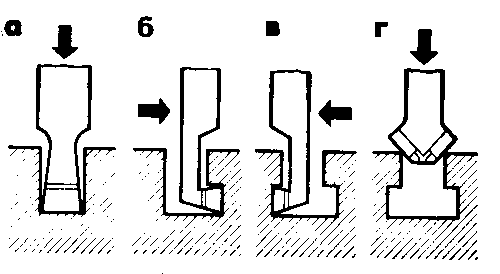

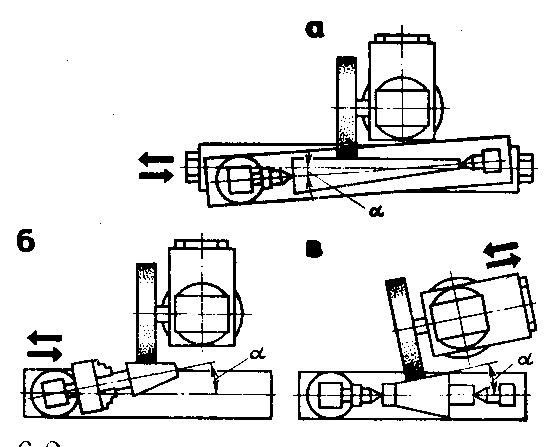

Кроме перечисленных выше видов шлифования большое распространение в машиностроении, станкостроении и в инструментальном производстве получило шлифование наружных и внутренних конических поверхностей и торцов. Способы шлифования наружных конических поверхностей во многом схожи с обработкой их на токарных станках. В зависимости от угла конусности обрабатываемой заготовки применяют следующие способы. Если угол конусности не превышает 15°, то заготовку шлифуют способом поворота верхней части стола (рис. 5.2, а). Верхний стол станка поворачивают на угол, равный уклону конуса заготовки. При такой установке верхнего стола образующую конуса, обращенную к шлифовальному кругу, располагают параллельно движению стола станка. Шлифование производят продольными проходами. Поперечное перемещение шлифовальной бабки осуществляют так же, как и при шлифовании цилиндрических поверхностей. Заготовки с углом конусности, превышающим 15°, шлифуют поворотом передней бабки (рис. 5.2, б) или шлифовальной бабки (рис. 5.2, в). Обрабатываемую заготовку зажимают в патроне, установленном на передней бабке. Шлифование осуществляют так же, как и при шлифовании цилиндрических поверхностей с продольным и поперечным движениями подач.

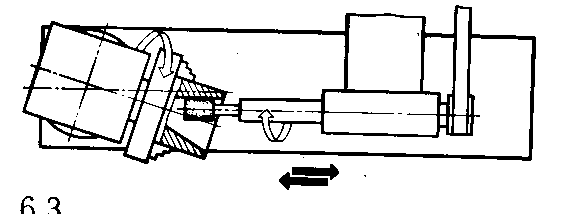

Заготовки с короткими коническими поверхностями можно шлифовать широким кругом методом врезания. Шлифование сквозных конических отверстий чаще всего осуществляют способом многократных продольных проходов, когда заготовку, закрепленную в патроне или другом зажимном приспособлении, вместе с бабкой поворачивают на угол, равный углу уклона конуса (рис. 5.3).

Рисунок 5.3 Шлифование внутренней

конической поверхности

Шлифование глухих конических отверстий или отверстий, оканчивающихся буртиками, не допускающими выхода шлифовального круга вдоль оси заготовки, шлифуют с поперечной подачей методом врезания.

В машиностроении наиболее часто применяют круглое наружное, круглое внутреннее и плоское шлифование. В зависимости от вида шлифования применяют и соответствующий тип шлифовальных станков.