Учебное пособие для студентов среднего профессионального образования Специальность 1701 "Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)"

| Вид материала | Учебное пособие |

СодержаниеМногоцелевые станки (обрабатывающие центры) для обработки заготовок корпусных деталей. 1 - поворотный стол; 2 1-фрезерование наружного контура; 2 1-базовая плита; 2, 17 |

- Учебное пособие для студентов нефтехимических колледжей и техникумов Специальность, 3210.24kb.

- Программа и контрольные задания для студентов заочного отделения Специальность: 1701, 688.94kb.

- Государственный образовательный стандарт среднего профессионального образования государственные, 1346.06kb.

- Федеральный государственный образовательный стандарт среднего профессионального образования, 1074.58kb.

- Методические указания и контрольные задания для студентов заочной формы обучения гоу, 2389.4kb.

- Методические указания и контрольные задания для студентов заочного отделения специальность:, 848.08kb.

- «Материаловедение», 179.95kb.

- Формирование профессионально-значимых качеств личности в условиях личностно-ориентированного, 51.94kb.

- Система управления качеством подготовки техников по специальности 150411 – Монтаж, 102.4kb.

- Примерная программа профессионального модуля проведение подземного ремонта скважин, 226.39kb.

Благодаря оснащению многоцелевых станков (МС) устройствами ЧПУ и автоматической смены инструмента существенно сокращается вспомогательное время при обработке и повышается мобильность переналадки. Сокращение вспомогательного времени достигается благодаря автоматическим установке инструмента (заготовки) по координатам, выполнению всех элементов цикла, смене инструментов, кантованию и смене заготовки, изменению режимов резания, выполнению контрольных операций, а также большим скоростям вспомогательных перемещений.

По назначению МС делятся на две группы: для обработки заготовок корпусных и плоских деталей и для обработки заготовок деталей типа тел вращения. В первом случае для обработки используют МС сверлильно-фрезерно-расточной группы, а во втором - токарной и шлифовальной групп. Рассмотрим МС первой группы, как наиболее часто используемые.

МС имеют следующие характерные особенности: наличие инструментального магазина, обеспечивающего оснащенность большим числом режущих инструментов для высокой концентрации операций (черновых, получистовых и чистовых), в том числе точения, растачивания, фрезерования, сверления, зенкерования, развертывания, нарезания резьб, контроля качества обработки и др.; высокая точность выполнения чистовых операций (6...7-й квалитеты).

Для систем управления МС характерны сигнализация, цифровая индикация положения узлов станка, различные формы адаптивного управления. МС - это в основном одношпиндельные станки с револьверными и шпиндельными головками.

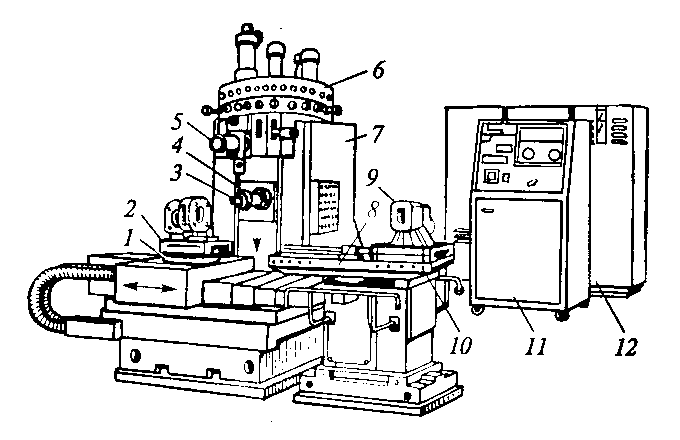

Многоцелевые станки (обрабатывающие центры) для обработки заготовок корпусных деталей.

МС для обработки заготовок корпусных деталей подразделяют на горизонтальные (рис. 7.7) и вертикальные.

1 - поворотный стол; 2 - зажимные приспособления; 3 - шпиндель; 4 - шпиндельная бабка; 5- автооператор; 6- инструментальный магазин; 7- стойка; 8- поворотная платформа; 9 - заготовка; 10 - стол-спутник; 11 - система ЧПУ; 12 - шкаф для электрооборудования

Рисунок 7.7 Горизонтальный многоцелевой сверлильно-фрезерно-расточный станок с ЧПУ

Обработка заготовок на МС по сравнению с их обработкой на фрезерных, сверлильных и других станках с ЧПУ имеет ряд особенностей. Установка и крепление заготовки должны обеспечивать ее обработку со всех сторон за один установ (свободный доступ инструментов к обрабатываемым поверхностям), так как только в этом случае возможна многосторонняя обработка без переустановки.

Обработка на МС не требует, как правило, специальной оснастки, так как крепление заготовки осуществляется с помощью упоров и прихватов. МС снабжены магазином инструментов, помещенным на шпиндельной головке, рядом со станком или в другом месте. Для фрезерования плоскостей используют фрезы небольшого диаметра и обработку производят строчками. Консольный инструмент, применяемый для обработки неглубоких отверстий, имеет повышенную жесткость и, следовательно, обеспечивает заданную точность обработки. Отверстия, лежащие на одной оси, но расположенные в параллельных стенках заготовки, растачивают с двух сторон, поворачивая для этого стол с заготовкой.

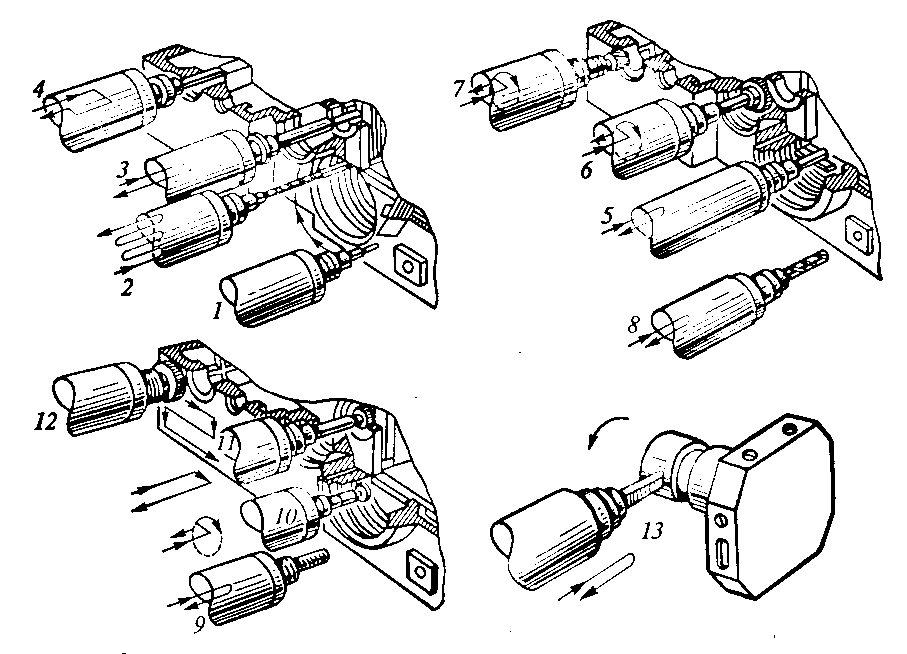

1-фрезерование наружного контура; 2-глубокое сверление с выходом сверла для отвода стружки; 3-растачивание ступенчатых отверстий; 4-обратная цековка с использованием ориентации шпинделя; 5-растачивание отверстия с использованием специальной оправки; 6-фрезерование по контуру внутренних торцов; 7-цековка путем фрезерования по контуру; 8-сверление отверстия; 9-нарезание резьбы; 10-фрезерование внутренних канавок дисковой фрезой; 11-цековка отверстий; 12-фрезерование торцовой фрезой; 13-обработка поверхностей типа тел вращения

Рисунок 7.8 Постоянные технологические циклы вариантов

обработки, используемые на станке модели ИР320ПМФ4

Если заготовки корпусных деталей имеют группы одинаковых поверхностей и отверстий, то для упрощения составления технологического процесса и программы их изготовления, а также повышения производительности обработки (в результате сокращения вспомогательного времени) в память УЧПУ станка вводят постоянные циклы наиболее часто повторяющихся движений (при сверлении, фрезеровании). В этом случае программируется только цикл обработки первого отверстия (поверхности), а для остальных - задаются лишь координаты (X и Y) их расположения.

В качестве примера на рис. 7.8 показаны некоторые постоянные технологические циклы, включенные в программное обеспечение и используемые при обработке на станке модели ИР320ПМФ4.

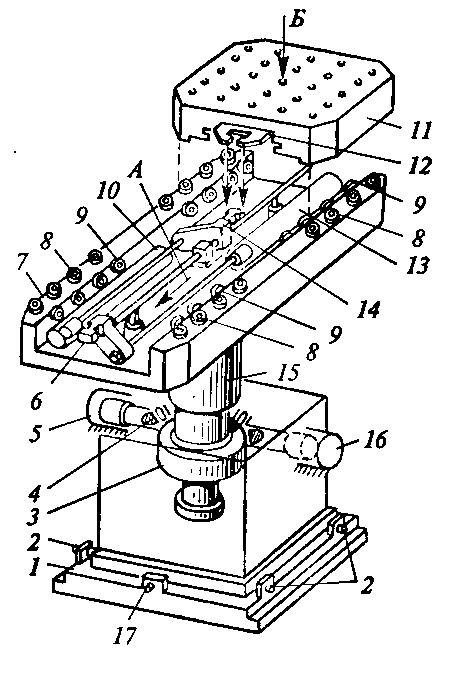

Устройство для автоматической смены приспособления-спутника (ПС) на станке модели ИР500МФ4 показано на рис. 7.9. ПС 11 устанавливают на платформу 7 (вместимостью два ПС), на которой смонтированы гидроцилиндры 10 и 13. Штоки гидроцилиндров имеют Т-образные захваты 14 и 6. При установке на платформу (перемещение по стрелке Б) ПС вырезом 12 входит в зацепление с захватом 14 штока. На платформе ПС базируется на роликах 9 и центрируется (по боковым сторонам) роликами 8 (исходное положение ПС в позиции ожидания). Перемещение штока гидроцилиндра 10 обусловливает качение (по роликам) спутника.

При выдвижении штока гидроцилиндра 13 захват 6 перемещается (по направляющей штанге) и катит ПС по роликам 9 и 8 (в направлении стрелки А) на поворотный стол станка, где спутник автоматически опускается на фиксаторы. В результате захват 6 выходит из зацепления с ПС и стол станка (с закрепленным на нем спутником) на быстром ходу перемещается в зону обработки.

1-базовая плита; 2, 17-регулировочные винты; 3-зубчатое колесо; 4-рейка; 5, 10, 13 и 16-гидроцилиндры; 6, 14-захваты; 7-платформа; 8, 9- ролики; 11-приспособление-спутник; 12-вырез в приспособлении-спутнике; 15-стойка

Рис. 7.9 Устройство для автоматической

смены приспособлений-спутников

Заготовку закрепляют на спутнике во время обработки предыдущей заготовки (когда ПС находится в позиции ожидания) или заранее, вне станка.

После того как заготовка будет обработана, стол станка автомагически (на быстром ходу) передвигается вправо к устройству для смены спутника и останавливается в таком положении, при котором фигурный паз ПС оказывается под захватом 6. Гидроцилиндр поворотного стола расфиксирует спутник, после чего ПС входит в зацепление с захватом 6, а масло поступает в штоковую полость гидроцилиндра 13, шток смещается в крайнее правое положение и перемещает спутник с заготовкой на платформу 7, где уже находится ПС с новой заготовкой. Чтобы поменять спутник местами, платформа поворачивается на 180° (на стойке 15) зубчатым колесом 3, сопряженным с рейкой 4, приводимой в движение гидроцилиндрами 5 и 16.

Платформу 7 точно выверяют относительно поворотного стола станка с помощью регулировочных винтов 2 и 17, ввернутых в выступы базовой плиты 1, неподвижно закрепленной на фундаменте.

Тема 7.8 Организация работы оператора станков с ЧПУ

Функции обслуживающего персонала на станках с ЧПУ сводятся к установке, закреплению и выверке приспособлений и инструмента, вводу программ или к установке программоносителя и заготовок, замене режущего инструмента, снятию обработанных деталей и наблюдению за работой станка. На МС с ЧПУ смена режущего инструмента автоматизирована.

Как правило, станки с ЧПУ обслуживают оператор и наладчик, между которыми возможны два варианта распределения обязанностей. По первому варианту наладку, переналадку и подналадку выполняет наладчик, а оперативную работу и контроль за работой станка - оператор. По второму варианту наладку и переналадку осуществляет наладчик, а подналадку, оперативную работу и контроль за работой - оператор.

Функции наладчика более сложны и обширны, чем оператора. В них входят приемка и осмотр оборудования, подготовка инструмента и приспособлений к наладке, ввод управляющей программы, наладка, переналадка, подналадка и контроль исправности оборудования, инструктаж рабочего-оператора.

Оператор для обеспечения безопасности труда обязан соблюдать правила, характерные для конкретных видов работ. Перед началом работы оператор должен:

• проверить работоспособность станка, а для этого с помощью тест-программы проконтролировать работу устройства ЧПУ и самого станка, убедиться в подаче смазки, в наличии масла в гидросистеме, проверить работу ограничивающих упоров;

• проверить надежность закрепления приспособлений и инструментов, соответствие заготовки требованиям технологического процесса, отклонение от точности настройки нуля станка (не должно превышать норму); отклонение по каждой из координат, а также биение инструмента в шпинделе станка;

• перед началом работы по программе включить автомат «Сеть», установить заготовку и закрепить ее, ввести в УЧПУ управляющую программу, заправить магнитную ленту или перфоленту в считывающее устройство, нажать кнопку «Пуск» и обработать первую заготовку по программе. Проверить качество обработки первой заготовки на соответствие чертежу.

Не допускается устанавливать и обрабатывать на станке заготовки, масса которых превышает допустимую массу, указанную в паспорте станка.

Габаритные размеры и планировка помещений должны обеспечивать свободный доступ ко всем узлам и устройствам станков с ЧПУ во время их работы.

Одним из непременных условий, обеспечивающих безопасность труда оператора станков с ЧПУ, является освещенность помещения (200 лк при люминесцентных лампах и 150 лк при лампах накаливания). Уровень освещенности для станков с ЧПУ классов точности В и А должен быть еще выше.

ЗАКЛЮЧЕНИЕ

Учебное пособие: "Практика для получения первичных профессиональных навыков (учебная)" - часть 2 "ПП.01.02 - Станочная практика" является логическим завершением профессиональной (производственной) практики ПП.01.01 в ГОУ СПО и поможет студенту 2 курса подготовиться к последующим этапам практики ПП.01, а именно

- ПП.01.03 Практика по техническому обслуживанию, наладке и монтажу

оборудования отрасли;

- ПП.01.04 Практика для получения рабочей профессии.

При составлении учебного пособия для специальности 1701 "Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)" автор опирался на государственные требования к минимуму содержания и уровню подготовки выпускников по специальности 1701, утвержденные 16 мая 2002 года и содержание примерной программы "Производственная (профессиональная) практика" по группе специальностей 1700 от 2 февраля 2004 г. Учтены также квалификационные требования к выпускнику специальности 1701 "Монтаж и эксплуатация промышленного оборудования (по отраслям)" и современные тенденции обработки материалов.

Учебное пособие поможет студенту 2 курса научиться выбирать рациональный способ обработки деталей, повысить профессиональный потенциал выпускника специальности 1701, достичь основную цель практики ПП.01, а именно получить первичные профессиональные навыки по технологии станочной обработки материалов.

Пособие может быть полезно при проведении практик ПП.01.01 и в частности ПП.01.02 мастерами производственного обучения ГОУ СПО.

ЛИТЕРАТУРА

- Примерная программа: «Производственная (профессиональная) практика» по специальности 1701 «Монтаж и техническая эксплуатация промышленного оборудования (по отраслям) среднего профессионального образования (базовый и повышенный уровень)», Москва, 2004.

- Вереина Л.И. Справочник токаря. М.: АСАДЕМА, 2004, 446 с.

- Грецкая Г.Т. Основы организации и методика проведения производственной практики учащихся средних специальных заведений. М.: 1982.

- Единый тарифно-квалификационный справочник работ и профессий рабочих. Вып. 2, 1986.

- Нефедов Н.А. Практическое обучение в машиностроительных техникумах. Учебная практика: Учебное пособие для техникумов. - 2 издание переработано и дополнено. М.: Высшая школа, 1990. - 311 с.

- Обработка металлов резанием. Справочник технолога /А.А.Панов, В.В.Аникин, Н.Г.Бойм и др.; под ред. А.А.Панова, - М.: Машиностроение, 1988, - 736 с.

- Черпаков Б.И., Альперович Т.А. Металлорежущие станки. - М.: АСАДЕМА, 2004, 365 с.