Методология комплексной оценки качества пищевых добавок и обоснование их адекватного применения в мясной промышленности

| Вид материала | Диссертация |

| У (%) от интенсивности P Р (Вт/см), продолжительности воздействия τ Iv разработка схемы проведения комплексной оценки качества пищевых добавок и определения их адекватных доз в производственных ус |

- Биохимическая характеристика орехов фундука и обоснование их применения при получении, 423.36kb.

- Корниенко О. В. Перспективы развития российского рынка пищевых добавок, 32.15kb.

- Краткие данные о развитии отечественной мясной промышленности, 400.29kb.

- Санитарные правила для предприятий мясной промышленности, 334.08kb.

- Проектирование предприятий мясной промышленности н. В. Тимошенко введение, 1380.84kb.

- Перечень примерных вопросов к итоговой аттестации, 36.07kb.

- Положение о порядке присуждения медали имени В. М. Горбатова за научные достижения, 70.81kb.

- Мониторинга оценки качества образования в гимназии, 163.07kb.

- Научное обоснование повышения обмена веществ, мясной продуктивности птицы при использовании, 531.52kb.

- Разработка биотехнологий получения иммобилизованных дрожжей и их применения в бродильных, 535.9kb.

3.5 Разработка технологий нанесения экстрактов пряностей,

минимизирующих общие дозы внесения ПД

при изготовлении мясопродуктов

Специфика мясной промышленности заключается в применении комплексных ПД, представляющих собой готовую смесь вкусо-ароматических и функциональных компонентов. В качестве вкусо-ароматических компонентов традиционно использовались натуральные пряности. С появлением современных технологий экстрагирования вкусо-ароматических веществ из пряностей и преимуществами их использования при изготовлении мясопродуктов, доказанными работами Г.П.Динариевой, Г.Л.Солнцевой, В.М.Гусейнова, С.А.Алиева, В.Г.Пруидзе, Г.И.Касьянова и др. отечественных и зарубежных ученых практически все производители комплексных ПД перешли на изготовление своей продукции на основе экстрактов, обеспечивая этим, прежде всего, микробиологическую безопасность и стабильность вкусо-ароматических характеристик.

Однако, одновременно с переходом на экстракты возросли и общие дозы внесения комплексных ПД, так как для нанесения экстрактов требуется введение в рецептуру значительного количества «балластного» с технологической точки зрения вспомогательного вещества – носителя. В качестве таких носителей применяются поваренная соль, различные виды сахаров (сахароза, глюкоза, мальтоза, лактоза), крахмалы, мальтодекстрины. Использование носителей имеет следующие несоответствия принципу технологической адекватности:

- технологически нецелесообразное увеличение общей дозы внесения дозы внесения комплексных ПД (в среднем до 1-2% и более к массе несоленого сырья);

- технологически неоправданное повышение экономических затрат;

- необходимость одновременного использования с носителями антислеживающих агентов.

При нанесении жидких (в том числе вязких) экстрактов на сыпучие носители важно обеспечить такое соотношение «экстракт: носитель», при котором не происходит существенного изменения основных аутогезионных характеристик последнего – сыпучести и слеживаемости.

Сыпучесть комплексной ПД является важнейшей характеристикой, от которой зависят точность фасовки и дозировки, а также возможность равномерного ее распределения по массе пищевой системы. Механические свойства сыпучих материалов оцениваются рядом параметров – углом естественного откоса, углом внутреннего трения, коэффициентом внутреннего трения, коэффициентом текучести и др.

Автором работы был предложен метод определения массы сухого носителя, позволяющий определить количество носителя, необходимое для нанесения 1 г экстракта при заданной потери его сыпучести. Метод заключается в пошаговом добавлении к 1 г экстракта сухого носителя до тех пор, пока время истечения фиксированного объема носителя с экстрактом (τ1) и носителя без экстракта (τ) через воронку с отверстием определенного диаметра не будут отличаться больше, чем на заданную величину φ.

Однако сухие носители при нанесении на них экстрактов пряностей имеют свойство слеживаться в процессе хранения, поэтому масса носителя для нанесения 1 г экстракта должна определяться по формуле:

, (11)

, (11)где Мнэ – масса носителя, экспериментально установленная выше описанным методом;

- коэффициент запаса на слеживаемость, в зависимости от свойств смешиваемых веществ и предполагаемого гарантийного срока хранения смеси, задается в интервале от 2 до 10.

С использованием этого подхода к определению массы носителя были исследованы различные вспомогательные вещества и экстракты пряностей. Результаты исследования показали, что масса носителя, необходимая для нанесения 1 г экстракта, существенно зависит не только от природы самого носителя, но и от технологии получения экстракта (рис. 22).

Рис. 22 Масса носителя, необходимая для нанесения 1 г экстракта

Результаты этих исследований были использованы при разработке

ТУ 9199-675-00419779-02 «Пряные смеси для вареных колбасных изделий», а также ТИ по их производству и ТИ по их применению в колбасном производстве. Пряные смеси предназначены для изготовления вареных колбас по

ГОСТ Р 52196-2003 и отличаются от аналогичных импортных сниженной нормой внесения (табл. 15).

Таблица 15

Нормы внесения пряных смесей для вареных колбасных изделий

| Наименование смеси | Норма внесения, г/100 кг сырья | |

| для смесей по ТУ 9199-675-00419779-02 | для аналогичных импортных | |

| Вкусо-ароматическая смесь для колбасы «Докторской» | 500 | 720-750 |

| Комплексная смесь для колбасы«Докторской» | 850 | 960-1250 |

| Вкусо-ароматическая смесь для колбасы «Любительской» | 400 | 690-750 |

| Комплексная смесь для колбасы «Любительской» | 750 | 850-1250 |

Однако для мясопродуктов специального назначения (для детского и диетического питания) использование экстрактов, нанесенных на различные носители, не является технологически адекватным и приемлемым.

В связи с этим, автором была предложена и разработана технология применения экстрактов в виде эмульсий, полученных ультразвуковой обработкой без применения эмульгаторов.

Для расчета параметров ультразвуковой обработки методами математической обработки экспериментальных данных были получены следующие зависимости:

- изменения диаметра частиц экстрактов d′ (мкм) от количества энергии ультразвука Э (Втчас) для обработки интенсивностью 20, 100 и 200 Вт/см2:

(для 20Вт/см2)

(для 20Вт/см2) (для 100Вт/см2)

(для 100Вт/см2) (для 200 Вт/см2)

(для 200 Вт/см2)- изменения устойчивости У (%) от интенсивности P и продолжительности ультразвуковой обработки τобр, а также от продолжительности хранения эмульсии:

- устойчивости эмульсий от параметров интенсивности ультразвука

Р (Вт/см2), продолжительности воздействия τобр (с/60) и продолжительности хранения τхр (час):

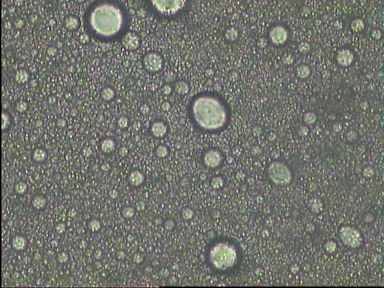

Созданная технология оказалась уникальной по двум причинам. Во-первых, она позволяет получать стабильные эмульсии экстрактов, практически не поддающиеся эмульгированию в воде без применения эмульгаторов, что доказывает сравнительное исследование микроструктуры ультразвуковых эмульсий (рис.23). Эффективность диспергирования определяли с помощью усовершенствованных методов исследования микроструктуры и дисперсности эмульсий под руководством д.т.н. С.И. Хвыли.

|  |

| а) | б) |

| Рис. 23 Микроструктура эмульсии черного перца, полученная с помощью центробежно-резательного измельчителя (а) и ультразвукового оборудования (б) | |

Во-вторых, после обработки ультразвуком профиль аромата не меняется, а интенсивность восприятия аромата возрастает, что, вероятно, связано с более качественным диспергированием веществ. Исследования органолептических свойств вкусо-ароматических эмульсий с применением мультисенсорной системы «VOCmeter» показали, что при обработке ультразвуком не происходило изменения профиля аромата, а сравнение показателей разбавления методом определения интенсивности аромата подтвердило полученные результаты (рис. 24).

а) а) |  б) б) |

| Рис. 24 Профили интенсивности аромата эмульсий черного перца (а) и душистого перца (б), построенные по откликам сенсоров системы «VOCmeter» | |

Для комплексной оценки качества ультразвуковых эмульсий были разработаны методические рекомендации, включающие систему функционально-технологических показателей и усовершенствованных под данную задачу методов, в том числе исследования микроструктуры и дисперсности эмульсий, разработанных под руководством д.т.н. С.И. Хвыли.

***

Таким образом, разработанная методология комплексной оценки качества и технологически адекватного применения ПД раскрыла широкие возможности по оптимизации их количественного и качественного состава при производстве мясопродуктов и снижению общего уровня их внесения.

IV РАЗРАБОТКА СХЕМЫ ПРОВЕДЕНИЯ КОМПЛЕКСНОЙ ОЦЕНКИ КАЧЕСТВА ПИЩЕВЫХ ДОБАВОК И ОПРЕДЕЛЕНИЯ ИХ АДЕКВАТНЫХ ДОЗ В ПРОИЗВОДСТВЕННЫХ УСЛОВИЯХ

Для развития и практической реализации формализованных правил и принципов методологии комплексной оценки качества ПД и их технологически адекватного применения, целесообразность использования которых была апробирована на примерах разработки частных технологий применения ПД, и их широкого внедрения в производственную практику работы предприятий отрасли и обучения специалистов была разработана блок-схема, представленная на рис. 25.

Предложенная блок-схема представляет собой алгоритмическую последовательность выполнения этапов решения технологических задач, связанных с применением ПД на предприятиях мясной промышленности.

Последовательность этапов, включенных в блок-схему, учитывает сложившуюся в мясной промышленности практику самостоятельной разработки технической документации предприятиями на продукцию, вырабатываемую с использованием ПД, и требует наличия производственной лаборатории и квалифицированных специалистов, способных выполнять исследования по определению функционально-технологических показателей, характеризующих качество ПД.

1. Первым этапом является формулирование технологической задачи, решение которой необходимо обеспечить за счет применения ПД.

Согласно блок-схеме при недостаточно четком формулировании задачи, цикл поиска ее решения неизбежно будет повторяться, требуя дополнительных затрат времени (см. п.20 блок-схемы). Чем точнее сформулирована задача, тем меньше времени потребуется на ее решение.

2. Второй этап - определение основной технологической функции, которую должна выполнять ПД для решения поставленной задачи. На данном этапе технолог должен определить, какая из дефиниций ПД, применительно к конкретным условиям выполнения поставленной технологической задачи будет рассматриваться как ее основная технологическая функция.

3-4. Выполнение третьего («Сбор информации и анализ литературных данных о ПД») и четвертого («Подбор торговых форм ПД») этапов должно идти почти параллельно. Анализ литературных данных нацеливает на выбор определенного класса, вида, наименования веществ, на основе которого осуществляется подбор имеющихся торговых форм ПД. Если по каким-то причинам торговых форм выбранных веществ нет в предложении, то сбор и анализ информации продолжается с целью выбора другой группы веществ.

5-6. Следующие (пятый и шестой) два этапа также целесообразно выполнять параллельно или «в связке». Составление перечня технологических функций и перечня показателей должно на начальном периоде вытекать из литературных данных. Однако по мере изучения спецификаций на торговые формы ПД должно проводиться и уточнение обоих перечней. Так, например, если производитель торговой формы ПД, использовал в качестве носителя глюкозу, лактозу, мальтодекстрин и т.п., то в перечне дополнительных или побочных функций может быть внесена функция придания сладкого вкуса.

7. Оценка торговых форм ПД по органолептическим и физико-химическим показателям является важным этапом, так как позволяет:

- убедиться в соответствии значений органолептических и физико-химических показателей установленным требованиям (или информационным данным - от литературных до нормативных, или спецификации);

- отсеять торговые формы ПД, не прошедшие эти испытания (очень часто несоответствие фактических результатов испытаний данным спецификации говорит о ненадежности поставщика).

При необходимости на этом этапе могут быть также изучены и показатели безопасности торговой формы ПД (содержание токсичных веществ, микробиологические показатели), в том числе изменение показателей качества и безопасности в процессе хранения ПД. Однако, как правило, такие глубокие исследования при определении технологически необходимых доз ПД не требуются.

1. Формулирование технологической задачи, решение которой необходимо обеспечить за счет применения ПД

2. Определение основной технологической функции, которую должна выполнять ПД для решения поставленной задачи

3. Сбор информации и анализ литературных

данных о ПД

4. Подбор торговых форм ПД

5. Составление перечня технологических функций

с ранжированием их на группы

(основная, дополнительные и побочные)

6. Составление перечня органолептических, физико-химических и функционально-технологических показателей

12. Составление перечня рецептурных компонентов, с которыми может наблюдаться технологическое взаимодействие данной ПД

7. Оценка торговых форм ПД

по органолептическим и физико-химическим показателям

13. Выбор модельных сред для исследования влияния различных доз ПД на проявление

технологических функций

8. Торговая форма ПД

соответствует по органолептическим

и физико-химическим показателям информационным

данным?

НЕТ

14. Подготовка модельных сред и проведение исследований

ДА

15. Анализ полученных результатов

9. Есть

необходимость

проведения токсикологической оценки торговой формы ПД?

НЕТ

По проявлению основной технологической функции

По проявлению дополнительных технологических функций

По проявлению побочных технологических функций

ДА

16. Комплексная оценка ПД.

Выбор торговой формы ПД и ее эффективной дозы

10. Токсикологическая оценка ПД методом автоматизированного биотестирования на инфузориях

17. Доза

ПД удовлетворяет

установленным гигиеническим нормативам?

НЕТ

Безопасность

ПД вызывает

сомнения?

НЕТ

ДА

11.

ДА

18. Изготовление опытного образца продукта и

сравнительная оценка его с контрольным

НЕТ

20. Есть

необходимость

изменения технологической

задачи?

НЕТ

ДА

19. Поставленная

технологическая задача

решена?

НЕТ

ДА

22. Есть

целесообразность

внедрения?

21. Расчет экономической эффективности

применения товарной формы ПД