Зао «Куйбышевазот» Строительство производства бензола с сырьевым складом

| Вид материала | Документы |

- X. переработка сырого бензола, 321.46kb.

- Ароматические углеводороды. Бензол представитель аренов. Строение молекулы и физические, 54.51kb.

- Семинар "Управление современным складом" Уважаемые коллеги! Приглашаем Вас на очередной, 387.42kb.

- Основные понятия о зданиях и сооружениях строительство как понятие, 30.21kb.

- «Строительство» или «Теплоэнергетика» или «Электроэнергетика» или «Электротехника,, 59.1kb.

- Производство напитков, 53.81kb.

- Термохимия растворения ccl 4, бензола и его производных в индивидуальных и смешанных, 298.7kb.

- Новость с сайта Миноблстроя 10., 73.79kb.

- Строительные нормы и правила, 4921.75kb.

- Организация производства на основе контроллинга на машиностроительном предприятии, 89.33kb.

1.2.Характеристика намечаемой деятельности

Проект предусматривает строительство производства бензола с сырьевым складом. Основными структурными единицами производства являются: установка ароматизации пропана-бутана с блоком разделения широкой фракции легких углеводородов (ШФЛУ), установка гидродеалкилирования и установка короткоцикловой адсорбции, склад сжиженных углеводородных газов (СУГ) объемом 7800 м3 со сливной эстакадой, склад ГСМ объемом 4000 м3 с наливной эстакадой, административно-бытовое здание с лабораторией, мастерскими и бытовыми помещениями, котельная для обеспечения производства пара и горячей воды, факельная система, бункерная операторная, система пожаротушения, блок холодильных установок.

1.2.1.Технология производства бензола

Технологический процесс производства бензола из углеводородов С3 -С4 представлен на схеме, приведенной на Рис. 1.

- Технологическая схема производства бензола

Сырье железнодорожным транспортом поступает в сырьевой парк производства, где сливается в шарообразные емкости объемом 600 м3, работающие под давлением 16 атм. Емкость парка 7800 м3, что обеспечивает запас до 3 суток.

Из сырьевого парка сырье поступает на установку ароматизации с блоком разделения ШФЛУ. Продуктами установки являются:

- концентрат ароматических углеводородов, поступающий на установку гидродеалкилирования;

- водородосодержащий газ, поступающий на блок концентрирования водорода;

- прямогонная бензиновая фракция, поступающая на склад ГСМ и далее отгружаемая потребителям.

Концентрат ароматических углеводородов на установке гидродеалкилирования перерабатывается в бензол. Для проведения процесса на установку подается водород с блока концентрирования водорода.

Бензол с установки гидродеалкилирования поступает на склад бензола ЗАО «Куйбышевазот». Фракция ароматических углеводородов С10+ поступает на склад ГСМ в обогреваемую емкость и далее отгружается в специализированные цистерны для отгрузки потребителю. О возможности сбыта данного продукта см. Приложение 6.

Водородосодержащий газ с установки гидродеалкилирования поступает на блок концентрирования водорода. Продуктами блока концентрирования являются:

- 99,5% водород, который поступает в компрессорную, где сжимается до давления 29 ати и частично поступает на установку гидродеалкилирования, а избыток на ЗАО «Куйбышевазот»;

- углеводородный газ с давлением 1,5 ати используется для собственных нужд в нагревательных печах технологических установок, газопоршневых двигателях компрессоров, а также в котельной производства. Избыток газа поступает в компрессорную, где сжимается до давления 3 ати, и передается на ЗАО «Куйбышевазот».

На производстве предусмотрена единая компрессорная, в которой установлены циркуляционные компрессоры технологических установок (5 шт.), компрессоры водорода (1), топливного газа (1), азота (1), воздуха (1).

1.2.2.Материальный баланс и технологические потери

Материальный баланс в целом по производству представлен в Таблице 2.

- Материальный баланс производства бензола

| Поток | кг/ч | тыс.т/год |

| Взято: | | |

| ШФЛУ | 37.500 | 300.000 |

| | | |

| ИТОГО: | 37.500 | 300.000 |

| | | |

| Получено: | | |

| | | |

| Товарный бензол | 12.622 | 100.976 |

| | | |

| Товарная фракция ароматических углеводородов С10+ | 0.815 | 6.520 |

| Водород на экспорт | 0.733 | 5.860 |

| | | |

| Бензиновая фракция | 6.250 | 50.000 |

| | | |

| Газ топливный, | 17.061 | 136.490 |

| в том числе экспорт | | 46.000 |

| | | |

| Выбросы | 0.019 | 0.154 |

| ИТОГО: | 37.500 | 300.000 |

Значение величины потерь с выбросами углеводородов в атмосферу для предпроектной стадии Обоснования инвестиций в строительство (ОИ), приведенные в Таблице 2 «Материальный баланс производства бензола», взято по наилучшим показателям объектов-аналогов, которые запроектированы и эксплуатируются в России и СНГ.

Величина технологических потерь, включая сжигание на факеле, будет уточняться на последующих проектных стадиях инвестиционного процесса: стадии ТЭО (проект) и стадии разработки рабочей документации, где будут предусмотрены соответствующие мероприятия и технологические решения, обеспечивающие минимальный уровень воздействий на окружающую среду.

1.2.3.Основные объекты строительства

Основные технологические решения предполагают строительство и устройство:

- Сырьевого склада:

- четырех складов СУГ общей вместимостью 7800 м3;

- технологических насосных;

- сливной железнодорожной эстакады;

- площадки дегазации подтоварной воды;

- площадок дренажных емкостей;

- операторной.

- четырех складов СУГ общей вместимостью 7800 м3;

- Установки ароматизации пропана-бутана с блоком разделения широкой фракции легких углеводородов (ШФЛУ);

- Установки гидродеалкилирования;

- Установки короткоцикловой адсорбции;

- Склада ГСМ:

- четырех емкостей по 1000 м3 каждая для хранения светлых продуктов;

- технологической насосной;

- железнодорожной наливной эстакады;

- аварийно-дренажных емкостей вместимостью 63 м3.

- четырех емкостей по 1000 м3 каждая для хранения светлых продуктов;

- Административно-бытового здания с лабораторией, мастерскими для ремонта и бытовыми помещениями;

- Котельной, обеспечивающей производство паром и горячей водой;

- Площадки факельных сепараторов;

- Площадки факелов;

- Противопожарной насосной с двумя резервуарами объемом 2400 м3 каждый;

- 2 резервуаров противопожарного запаса воды объемом 250 м3 каждый;

- 2 резервуаров запаса воды объемом 150 м3 каждый;

- Трехсекционной градирни;

- Насосной оборотного водоснабжения;

- Канализационной станции производственных, ливневых и хозяйственных стоков.

1.2.4.Санитарно-защитная зона

Производство бензола с сырьевым складом согласно СанПиН 2.2.1/2.1.1.1200-03 по санитарной классификации относится ко II классу и имеет размер СЗЗ 500 м - производства органических растворителей и масел (бензола, толуола, ксилола, нафтола, крезола, антрацена, фенантрена, акридина, карбозола и др.). Размер СЗЗ ЗАО "Куйбышевазот" - 1000 м.

1.2.5.Характеристика транспортной сети и инженерных коммуникаций

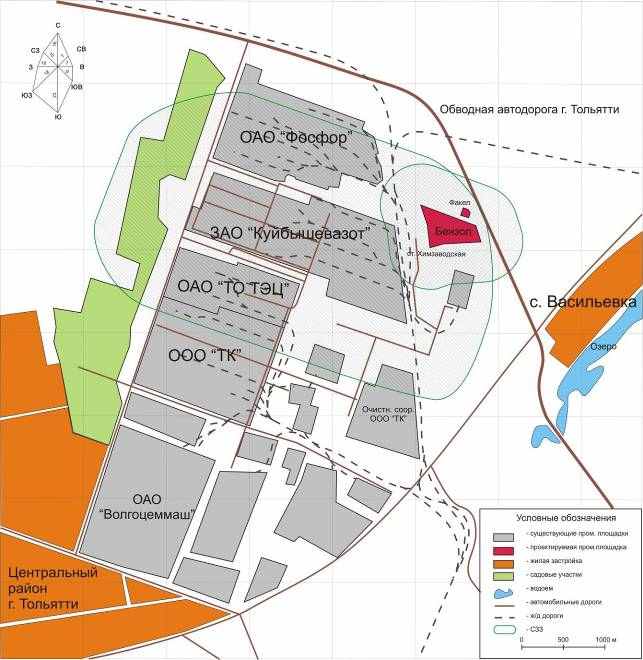

Производство бензола с сырьевым складом предполагается разместить в Северном промузле предприятий г. Тольятти на промплощадке, примыкающей с востока к ЗАО "Куйбышевазот" (Рис. 2 и 3).

Рассматриваемая территория характеризуется развитой автотранспортной и железнодорожной сетью, а также достаточным уровнем инженерного обеспечения потребностей намеченного к строительству объекта всеми необходимыми видами энергоресурсов от ЗАО "Куйбышевазот", которое имеет в своем составе необходимый набор инженерных сетей для подключения соответствующих коммуникаций производства бензола:

- канализации промышленных, хозяйственно-фекальных и ливневых стоков;

- сети тепло- и водоснабжения;

- сети электроснабжения напряжением 0,4 и 6 кВ;

- технологические сети продуктопроводов.

Восточнее промплощадки в непосредственной близости от в СЗЗ планируемого производства проходит автотранспортная магистраль – обводная дорога г. Тольятти.

В непосредственной близости от предприятия находится товарно-сортировочная ст. Химзаводская с ж/д путями общего назначения, которая является подразделением ОАО «Куйбышевская железная дорога» филиала ОАО «РЖД».

- Ситуационный план размещения производства бензола

- Ситуационная карта-схема размещения ЗАО «Куйбышевазот» и планируемого производства бензола

1.2.6.Обеспечение ресурсами

Материальные и энергетические ресурсы для обеспечения производства бензола приведены в Таблице 3.

- Потребность производства бензола в ресурсах

| № п/п | Наименование ресурса | Размерность | Потребность | Источник | ||

| в час | В сутки | в год | ||||

| 1. | Сырье1 ШФЛУ или СПБТ или БТ | т | 37,5 31,25 31,25 | 900 750 750 | 300000 250000 250000 | Отрадненский, Сургутский, Нефтегорский ГПЗ, ГПЗ ПытьЯх и др. |

| 2. | Азот 1,5 ата | тыс. нм3 | 1,5 | 36 | 12000 | ЗАО "Куйбышевазот" |

| 3. | Электроэнергия | тыс. КВт | 4,018 | 96,432 | 32144 | ЗАО "Куйбышевазот" |

| 4. | Катализатор | т | | | 260 в 2 года | фирма «Трикат» (Германия) |

| 5. | Адсорбенты | т | | | 120 в 2 года | фирма «Donau Carbon» |

| 6. | Вода химочищенная | м3 | 3,75 | 90 | 30000 | ЗАО "Куйбышевазот" |

| 7. | Вода речная | м3 | 56,25 | 1350 | 450000 | ООО ТК |

| 8. | Вода питьевая | м3 | 2,5 | 60 | 20000 | МУП «ПО КХ» г. Тольятти |

| 9. | Топливный газ | тыс. нм3 | | | | ЗАО "Куйбышевазот" |

1.2.7.Обеспечение трудовыми ресурсами

Потребность в трудовых ресурсах закрывается за счет привлечения местного населения, незанятого в других отраслях производства. Использование местных трудовых ресурсов исключает затраты на строительство жилья и других объектов инфраструктуры.

На стадии подготовки к строительству и при строительстве будет привлекаться около 1000 рабочих строительно-монтажных специальностей. Потребность в трудовых ресурсах при эксплуатации производства бензола представлена в Таблице 4.

- Потребность производства бензола в трудовых ресурсах

| Категория работников | Численность, человек |

| Всего: | 259 |

| из них: | |

| 45 |

| 151 |

| 20 |

| 2 |

Переподготовку и обучение рабочих кадров предполагается вести на базе Центра подготовки персонала ЗАО "Куйбышевазот".