Бурнаевский Игорь Сергеевич, студент, Национальный исследовательский университет «миэт», igor bs@mail ru 12 программа

| Вид материала | Программа |

- 2-я международная научно-техническая конференция технологии, 68.17kb.

- Национальный Исследовательский Мордовский Государственный Университет им Н. П. Огарёва», 211.68kb.

- Конференция пит-2010 проведена на базе Самарского государственного аэрокосмического, 176.83kb.

- Программа конференции 25-27 октября 2011 года Уфа, 2712.43kb.

- Программа международной научно-методической конференции национальный исследовательский, 365.41kb.

- Внастоящей работе проведен анализ зависимостей затухающих акустических колебаний отливок, 47.5kb.

- Программа конференции включает: Пленарное заседание, 119.03kb.

- Программа «вуз здорового образа жизни» на 2011-2013, 675.7kb.

- Правительство Российской Федерации Национальный исследовательский университет «Высшая, 578.52kb.

- Программа дисциплины «Командообразование» для направления 080500. 68 «Менеджмент», 305.87kb.

Надин Алексей Семёнович, начальник лаборатории (СГК) ОАО «НИИМЭ и Микрон», anadin@sitronics.com

Титов Андрей Игоревич, инженер-конструктор 2-й категории (СГК) ОАО «НИИМЭ и Микрон», atitov@sitronics.com

Современные средства проектирования подвержены постоянным изменениям. Доработка эксплуатируемого программного обеспечения, изменения правил проектирования – это далеко не полный перечень причин, по которым используемые системы нуждаются в обновлении. При введении в эксплуатацию модернизированной информационной системы перед разработчиками встают вопросы - как отразится внедрение новой функциональности на её работоспособности, как сохранить работоспособность уже существующих функций? Ответ на них можно получить, проведя регрессионное тестирование.

Целью регрессионного тестирования является получение ответа на вопрос - как отразится на разрабатываемой системе внедрение новой функциональности. Данное тестирование - это итерационный процесс проверки эксплуатируемой системы в ходе каждого внесения изменений.

Целью внедрения автоматизированного тестирования является увеличение скорости тестирования без ущерба для результата, уменьшение затрат на тестирование, управляемость и прозрачность процесса тестирования, оптимальное использование человеческих ресурсов и рабочего времени специалистов.

Система автоматизированного регрессионного тестирования Комплекта Средств Проектирования (КСП) – это набор программных средств, основанный на иерархическом принципе и обеспечивающий возможность запуска динамически сформированного набора тестов, охватывающих основные аспекты функционирования КСП.

В связи с неоднородностью рассматриваемых объектов тестирования была проведена работа по унификации и систематизации требований, предъявляемых к процессу тестирования. В основе системы лежит модульный принцип, позволяющий разделять данные, относящиеся тестированию различных функций КСП.

Разработанная система позволяет проводить автоматизированное тестирование компонентов КСП на следующих этапах:

- Проверка конструктивно-технологических ограничений (КТО, англоязычное название Design Rule Check - DRC)

- Проверка соответствия электрической схемы и её топологии (Layout versus Schematic - LVS).

- Схемотехническое моделирование (проверка подключения моделей устройств и генерации списка цепей).

В качестве эталонов для тестирования используются проекты, разработанные и производимые ОАО «НИИМЭ и Микрон», а также квалификационные ячейки(англоязычное наименование QA-cells – Quality Assurance Cells) для проектных норм 180-90 нм.

ТЕХНОЛОГИЯ ФОРМИРОВАНИЯ ЛЕПЕСТКООБРАЗНЫХ НАНОКРИСТАЛЛОВ ОКСИДА ЦИНКА С ВЫСОКОЙ УДЕЛЬНОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ

Назаркин М.Ю., Рымаренко В.С.,

Копыстыренский А.А., Волосова Ю.В.

Научный исследовательский университет «МИЭТ»

e-mail: mikleo@mail.ru

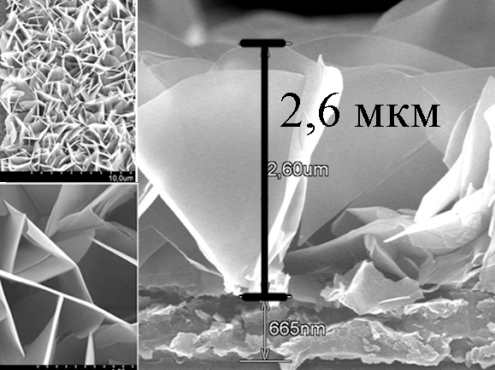

Оксид цинка является полупроводниковым материалом с большой шириной запрещенной зоны (3,37 эВ). Обладает высоким коэффициентом пропускания в видимом диапазоне света, большим пьезоэлектрическим откликом, высокими адсорбционными способностями к различным веществам и газам. Его разнообразие геометрических форм (от отдельных нанонитей до упорядоченных массивов нанокристаллов), а также несложная технология формирования позволяет использовать оксид цинка в различных приборах и устройствах. На его основе созданы преобразователи солнечной энергии, прозрачные транзисторы, сенсоры механических и акустических колебаний, химические сенсоры, микроприводы высокоточных устройств и других. В данной работе показана технология формирования лепесткообразных нанокристаллов оксида цинка с высокой удельной поверхностью, которая позволит использовать их в качестве слоя акцептора электронов в солнечных батареях и химических сенсорах.

В

качестве подложек для роста оксида цинка использовали кремниевые пластины с нанесенной пленкой алюминия толщиной 2 мкм. Модифицирование поверхности Al проводили путем двойного электрохимического анодирования пленки алюминия и последующим травлением полученного оксида алюминия в растворе хромового ангидрида с ортофосфорной кислотой. В качестве рабочих электролитов для анодирования использовали водные растворы ортофосфорной, серной и щавелевой кислоты, таким образом, варьировали период структуры Al в пределах от 25 до 200 нм. После этого на модифицированную поверхность Al методом магнетронного распыления наносили затравочный слой оксида цинка толщиной 7 нм. Столь малая толщина пленки оксида цинка позволила сохранить заданную в процессе электрохимического окисления морфологию поверхности структуры. Для маскирования поверхности и формирования четкой границы роста оксида цинка использовали химически-стойкий лак (ХСЛ).

качестве подложек для роста оксида цинка использовали кремниевые пластины с нанесенной пленкой алюминия толщиной 2 мкм. Модифицирование поверхности Al проводили путем двойного электрохимического анодирования пленки алюминия и последующим травлением полученного оксида алюминия в растворе хромового ангидрида с ортофосфорной кислотой. В качестве рабочих электролитов для анодирования использовали водные растворы ортофосфорной, серной и щавелевой кислоты, таким образом, варьировали период структуры Al в пределах от 25 до 200 нм. После этого на модифицированную поверхность Al методом магнетронного распыления наносили затравочный слой оксида цинка толщиной 7 нм. Столь малая толщина пленки оксида цинка позволила сохранить заданную в процессе электрохимического окисления морфологию поверхности структуры. Для маскирования поверхности и формирования четкой границы роста оксида цинка использовали химически-стойкий лак (ХСЛ).

Для формирования нанокристаллического оксида цинка использовали метод низкотемпературного химического осаждения из водных растворов. В качестве раствора для роста оксида цинка использовали водный раствор 0,01 М гексагидрата нитрата цинка Zn(NO3)2*6H2O и 0,01 М уротропина (С6H12N4), рН-6,87. Подложку погружали в раствор, заранее нагретый до 80ºС и выдерживали в течение 1 часа. Полученные образцы промывали в деионизованной воде и сушили на воздухе. Исследование подложек проводили с использованием растрового электронного микроскопа (РЭМ), сканирующего зондового микроскопа (СЗМ), дисперсионного анализа рентгеновских лучей (EDX) и рентгеноструктурного анализа (РСА). Высота полученных лепестков ZnO составила от 1 до 3 мкм, а толщина от 5 до 20 нм.