Роко используется при изготовлении строительных металлических конструкций в заводских условиях и при возведении их на стадии укрупнения и окончательного монтажа

| Вид материала | Документы |

- Удк 693. 07 Способы термообработки бетона при возведении монолитных конструкций, 70.87kb.

- 2 Современные тенденции развития российской индустрии строительных металлических конструкций, 43.67kb.

- Дефекты изготовления и монтажа строительных конструкций и их последствия, 779.7kb.

- Указания по монтажу металлических и деревянных конструкций монтаж металлических конструкций, 297.4kb.

- Лабораторная работа №2 Автоматическая сварка под слоем флюса, 33.88kb.

- Руководство по нанесению материалов «Парад», 632.28kb.

- Вид работ №30 «Монтаж, демонтаж строительных конструкций в подводных условиях», 16.72kb.

- Производство готовых металлических изделий 281 Производство строительных металлических, 89.72kb.

- «Монтаж строительных конструкций», 124.52kb.

- Пластичность, ползучесть и разрушение элементов металлических конструкций, 21.79kb.

Сварка стыковых соединений бесшовных горячекатаных и электросварных труб. На заводах стальных строительных конструкций для этой цели чаще всего применяется ручная и полуавтоматическая сварка на подкладном кольце.

Трубы малого диаметра — до 200 мм — свариваются на стеллажах, большого диаметра — до 530 мм — свариваются в основном полуавтоматами с использованием роликовых стендов. Стыковые швы в таких трубах в большинстве случаев многослойные и требуют тщательного исполнения. Особое внимание следует уделить сварке первого слоя. При наложении остальных слоев необходимо тщательно очищать от шлака каждый слой шва, обеспечивая сплавление их между собой и кромками основного металла.

Основная трудность при сварке стыковых кольцевых швов горячекатаных и электросварных труб связана с их малым диаметром, из-за которого расплавленный металл и флюс стекают по поверхности трубы, образуя наплывы. Чтобы воспрепятствовать этому и добиться хорошего формирования шва, полуавтоматическую и автоматическую сварку следует вести на понижен

ных режимах проволокой 2 мм, а конец электродной проволоки смещать с зенита в пределах от 10 до 30 мм в сторону, противоположную вращению трубы.

ных режимах проволокой 2 мм, а конец электродной проволоки смещать с зенита в пределах от 10 до 30 мм в сторону, противоположную вращению трубы.Трубы диаметром свыше 400 мм могут свариваться автоматической сваркой с соблюдением вышеописанных требований. Для этого сварочный трактор располагают на специальной площадке — над свариваемым стыком. В связи с возможным осевым смещением трубы в процессе ее вращения при сварке необходимо постоянно контролировать и корректировать направление электродной проволоки по оси стыка.

Сварка балок составного двутаврового сечения. Составные двутавровые балки отличаются наличием швов значительной протяженности и большого сечения. Поэтому для выполнения поясных швов рекомендуется автоматическая сварка под флюсом с расположением швов «в лодочку».

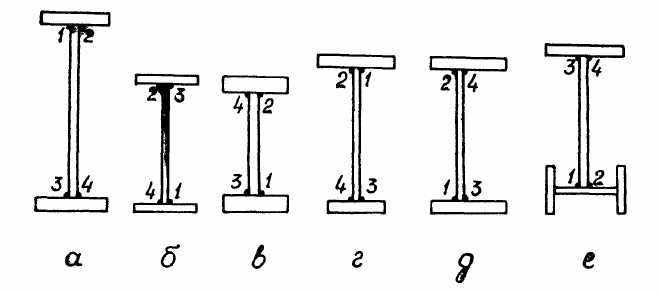

Для того, чтобы избежать больших остаточных деформаций двутавровых сечений — кривизны и винтообразности, рекомендуется вести сварку всех поясных швов в одном направлении и соблюдать порядок их наложения, показанный на рис.9.

Рис.9 Последовательность сварки поясных швов двутавровых балок:

а - балки симметричного сечения большой высоты; б - балки симметричного сечения небольшой высоты из тонколистового металла; в - балки симметричного сечения небольшой высоты из толстолистового металла; г - балки с развитым верхним поясом; д - балки несимметричного сечения; е - балки с одним составным или утолщенным поясом; 1-4 - очередность наложения швов.

При автоматической сварке «в лодочку» за один проход накладывают угловые швы катетом до 16 мм включительно, при ручной — до 10 мм, при полуавтоматической — до 12 мм.

В подкрановых балках, предназначенных для кранов с тяжелым режимом работы, требуется сплошное сплавление стенки с верхним поясом. Сплошное проплавление стенки без разделки фасок при толщине металла до 14 мм включительно обеспечивается автоматической сваркой, при 8-14 мм - полуавтоматической.

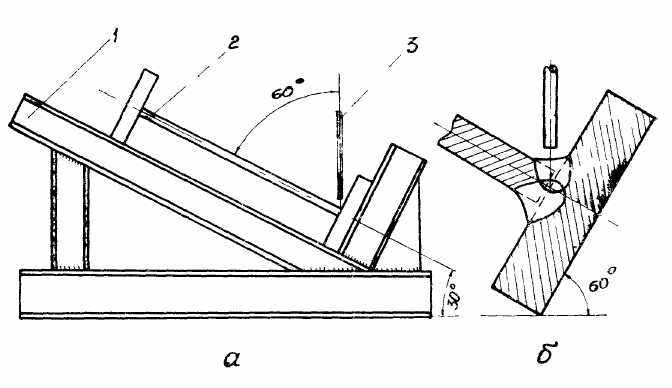

Для увеличения глубины провара поясные швы со сплошным проплавлением стенки следует выполнять в «несимметричную лодочку» (рис.10). В этом случае балка устанавливается с наклоном 30° к горизонтальной оси.

Рис.10 Сварка поясных швов балок в «несимметричную лодочку»:

а - установка балки под сварку; б - вид сварного соединения и швов; 1 - наклонный козелок; 2 - свариваемая балка; 3 - электрод.

Сварка подкрановых балок и листовых колонн сплошного сечения. Эти конструкции изготавливаются с использованием заранее собранных и заваренных стержней двутаврового сечения. Поэтому сварке подлежат только установленные на стержень детали: ребра жесткости, торцевые планки и опорные плиты в подкрановых балках, детали подкрановых консолей и опорного башмака, обрамляющие ребра проемов в колоннах, В связи с тем, что швы всех этих деталей недоступны для применения автоматов, их приваривают полуавтоматической сваркой под флюсом, в среде углекислого газа и порошковой проволокой, разместив в кантователях или на стеллажах.

При сварке подкрановых балок важное значение имеют - направление и порядок наложения швов.

Последовательность выполнения швов при сварке подкрановых балок:

- поперечные ребра привариваются к вертикальной стенке в направлении от верхнего пояса к нижнему;

- продольные ребра приваривают, начиная с нижних, в направлении от середины к краям;

- торцы ребер завариваются в направлении от стенки: вначале торцы поперечных и продольных ребер друг с другом, после них — торцы поперечных ребер к верхнему поясу. Торцы каждой пары ребер жесткости рекомендуется приваривать поочередно, начиная со стороны, на которой ребра жесткости приваривались к вертикальной стенке во вторую очередь.

При сварке колонн порядок операций также имеет большое значение.

Последовательность выполнения швов при сварке двухконсольных колонн:

- привариваются все детали, кроме подкрановой консоли по ходу кантовки колонны, причем швы протяженностью более 500 мм варят от середины детали к краям;

- поочередно привариваются консоли, швы накладываются симметрично — примерно равной протяженности поочередно то на одной то на другой консоли. Необходимо принять во внимание, что в колоннах с одной подкрановой консолью в первую очередь привариваются ребра к стенке в направлении к поясу, на котором нет консоли, и торцы ребер к этому поясу. Затем завариваются все остальные швы. В последнюю очередь приваривается консоль.

Порядок сварки стыковых и угловых швов по сечению приведен в табл.31.

Пример заполнения граф 9, 10, 11 технологической карты при сварке двутавровой балки приведен в приложении 3.

10. Операционный контроль

Организация контроля качества при изготовлении и возведении металлических конструкций предполагает выполнение следующих видов контроля:

- входной – проверка качества и соответствия стандартам комплектующих материалов и заготовок, в том числе класса и марки сталей, сварочных материалов и др.

- операционный, – в рамках которого осуществляется проверка геометрических размеров шаблонов, кондукторов и других элементов оснастки; геометрических параметров заготовки после механической обработки и сборки элементов под сварку, расположение, размеры и качество сварных швов и соединений; геометрические параметры собранного и сваренного элемента конструкции; качество антикоррозионных покрытий.

- приемочный – периодический контроль и испытания конструкции и приемо-сдаточный контроль.

В технологической карте приводятся только результаты операционного контроля. Но, при ее составлении необходимо также формулирование в примечаниях общих требований к контролю с указанием перечня недопустимых дефектов. В графе 12 технологической карты необходимо привести по каждой операции:

- вид контроля;

- объем контроля;

- допускаемые дефекты, их количество и размеры (по заданию преподавателя для одного или нескольких соединений).

Виды и объем контроля сварных металлических конструкций в соответствии с ГОСТ 23118-99 приведены в табл.32. Из нее следует, что вид и объем контроля зависят от типа контролируемых швов соединений.

В зависимости от конструктивного оформления, условий эксплуатации и степени ответственности швы сварных соединений подразделяются на 12 типов и на I, II, III категории, которые определяют высокий, средний и низкий уровень качества. Характеристики категорий и уровней качества приведены в табл.33, 34.

Используя данные этих таблиц, заполняют графу «пооперационный контроль» и примечания к технологической карте с перечнем недопустимых дефектов.

Пример заполнения графы «пооперационный контроль» приведен в приложении 3.

Таблица 32

Методы и объемы операционного контроля по ГОСТ 23118-99

| Метод контроля, ГОСТ | Тип контро-лируемых швов по таблице 1 | Объем контроля | Примечания |

| Визуальный и измерительный | Все | 100% | Результаты контроля швов типов 1—5 по таблице 33 должны быть оформлены протоколом |

| Ультразвуковой, ГОСТ 14782 или радиографический, ГОСТ 7512 | 1 и 2 | 100% | — |

| 3 | 10% | Без учета объема, предусмотренного для швов типов 1 и 2 | |

| 4 | 5% | То же | |

| 5 и 8 | 1 % | » | |

| Механические испытания, ГОСТ 6996 | Тип контролируемых соединений, объем контроля и требования к качеству должны быть указаны в проектной документации с учетом требований п.4.10.2 ГОСТ 23118-99 | ||

| Примечания 1 Методы и объем контроля сварных соединений в узлах повышенной жесткости, где увеличивается опасность образования трещин, должны быть дополнительно указаны в проектной документации. 2 В конструкциях и узлах, характеризующихся опасностью образования холодных и слоистых трещин в сварных соединениях, контроль качества следует производить не ранее чем через двое суток после окончания сварочных работ. | |||

Таблица 33

Характеристики категорий и уровней качества по ГОСТ 23118-99

| Категория и уровни качества швов сварных соединений | Тип швов соединений и характеристика условий их эксплуатации |

| I — высокий | 1. Поперечные стыковые швы, воспринимающие растягивающие напряжения р ≥ 0,85Ry. (в растянутых поясах и стенках балок, элементов ферм и т.п.). 2. Швы тавровых, угловых, нахлесточных соединений, работающие на отрыв, при растягивающих напряжениях, действующих на прикрепляемый элемент р ≥ 0,85Ry, и при напряжениях среза в швах уш ≥ 0,85 Rwf, 3. Швы в конструкциях или в их элементах, относящихся к 1-й группе по классификации СНиП II-23-81*, а также в конструкциях 2-й группы в климатических районах строительства с расчетной температурой ниже минус 40 °С (кроме случаев, отнесенных к типам 7—12) |

| II — средний | 4. Поперечные стыковые швы, воспринимающие растягивающие напряжения 0,4Ry ≤ р < 0,85Ry, а также работающие на отрыв швы тавровых, угловых, нахлесточных соединений при растягивающих напряженииях, действующих на прикрепляемый элемент р < 0,85Ry, и при напряжениях среза в швах уш < 0,85 Rwf (кроме случаев, отнесенных к типу 3). 5. Расчетные угловые швы, воспринимающие напряжения среза уш ≥ 0,85 Rwf которые соединяют основные элементы конструкций 2-й и 3-й групп (кроме случаев, отнесенных к типам 2 и 3). 6. Продольные стыковые швы, воспринимающие напряжения растяжения или сдвига 0,4R ≤ < 0,85R. 7. Продольные (связующие) угловые швы в основных элементах конструкций 2-й и 3-й групп, воспринимающие растягивающие напряжения (поясные швы элементов составного сечения, швы в растянутых элементах ферм и т.д.). 8. Стыковые и угловые швы, прикрепляющие к растянутым зонам основных элементов конструкций узловые фасонки, фасонки связей, упоры и т.п. |

| III — низкий | 9. Поперечные стыковые швы, воспринимающие сжимающие напряжения. 10. Продольные стыковые швы и связующие угловые швы в сжатых элементах конструкций. 11. Стыковые и угловые швы, прикрепляющие фасонки к сжатым элементам конструкций. 12. Стыковые и угловые швы во вспомогательных элементах конструкций (конструкции 4-й группы) |

| Условные обозначения: р — растягивающее напряжение металла шва; Ry — расчетное сопротивление стали растяжению, сжатию и изгибу по пределу текучести; уш — касательное напряжение металла углового шва; Rwf — расчетное сопротивление углопых швов срезу (условному) по металлу шва; — напряжение металла шва; R — расчетное сопротивление металла шва. | |

Таблица 34

Допустимые дефекты по ГОСТ 23118-99

| Наименование дефектов | Характеристика дефектов по расположению, форме и размерам | Допустимые дефекты по уровням качества | |||

| высокий | средний | низкий | |||

| 1 | 2 | 3 | 4 | 5 | |

| 1 Трещины | Трещины всех видов, размеров и ориентации | Не допускаются | |||

| 2 Поры и пористость | Максимальная суммарная площадь пор от площади проекции шва на оценочном участке* Максимальный размер одиночной поры: | 1 % | 2% | 4% | |

| стыковой шов | d ≤ 0,2S | d ≤ 0,25S | d ≤ 0,3S | ||

| угловой шов, | d ≤ 0,2К | d ≤ 0,25К | d ≤ 0,3К | ||

| но не более | 3 мм | 4 мм | 5 мм | ||

| 3 Скопление пор | Максимальная суммарная площадь пор от площади дефектного участка шва** Максимальный размер одиночной поры: стыковой шов угловой шов, но не более Расстояние между скоплениями | 4% d ≤ 0,2S d ≤ 0,2К 2 мм L ≥ 12t | 8 % d ≤ 0,25S d ≤ 0,25К 3 мм L ≥ 12t | 16 % d ≤ 0,3S d ≤ 0,3К 4 мм L ≥ 12t | |

| 4 Газовые полости и свищи | Длинные дефекты | Не допускаются | |||

| Короткие дефекты: стыковой шов угловой шов Максимальный размер газовой полости или свища | h ≤ 0,2S h ≤ 0,2K 2 мм | h ≤ 0,25S h ≤ 0,25К 3 мм | h ≤ 0.3S h ≤ 0.3K 4 мм | ||

| 5 Шлаковые включения | Длинные дефекты | Не допускаются | |||

| Короткие дефекты: стыковой шов угловой шов Максимальный размер включения | h ≤ 0,2S h ≤ 0,2K 2 мм | h ≤ 0,25S h ≤ 0,25К 3 мм | h ≤ 0.3S h ≤ 0.3K 4 мм | ||

| 6 Включения других металлов | Инородные металлические включения | Не допускаются | |||

| 7 Непровары и несплавления | Длинные дефекты | Не допускаются | |||

| Короткие непровары: стыковой шов угловой шов Расстояние между дефектами | Не допускаются | h ≤ 0.1S h ≤ 0.1K Макс. 2 мм L ≥ 12t | |||

| Несплавления | Не допускаются | ||||