Роко используется при изготовлении строительных металлических конструкций в заводских условиях и при возведении их на стадии укрупнения и окончательного монтажа

| Вид материала | Документы |

- Удк 693. 07 Способы термообработки бетона при возведении монолитных конструкций, 70.87kb.

- 2 Современные тенденции развития российской индустрии строительных металлических конструкций, 43.67kb.

- Дефекты изготовления и монтажа строительных конструкций и их последствия, 779.7kb.

- Указания по монтажу металлических и деревянных конструкций монтаж металлических конструкций, 297.4kb.

- Лабораторная работа №2 Автоматическая сварка под слоем флюса, 33.88kb.

- Руководство по нанесению материалов «Парад», 632.28kb.

- Вид работ №30 «Монтаж, демонтаж строительных конструкций в подводных условиях», 16.72kb.

- Производство готовых металлических изделий 281 Производство строительных металлических, 89.72kb.

- «Монтаж строительных конструкций», 124.52kb.

- Пластичность, ползучесть и разрушение элементов металлических конструкций, 21.79kb.

Примечание:

Буква С означает - сталь строительная, цифры условно обозначают предел текучести проката, буква справа (например К) - вариант химического состава согласно ГОСТ 27772-88.

Таблица 2

Стали для изготовления металлоконструкций

Вид проката | Наименование стали по ГОСТ 27772 |

| Фасонный (уголки, двутавры, швеллеры) | С235, С245, С255, С275, С285, С345, С345К, С375 |

| Листовой, универсальный и гнутые профили | С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440 |

Таблица 3

Группы стальных конструкций по СНиП II-23-81*

| № группы | Условия работы |

| 1 | Сварные конструкции либо их элементы, работающие в особо тяжелых условиях или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок [подкрановые балки; балки рабочих площадок; элементы конструкций бункерных и разгрузочных эстакад, непосредственно воспринимающих нагрузку от подвижных составов; фасонки ферм; пролетные строения транспортных галерей; сварные специальные опоры больших переходов линий электропередачи (ВЛ) высотой более 60 м; элементы оттяжек мачт и оттяжечных узлов; балки под краны гидротехнических сооружений и т.п.] |

| 2 | Сварные конструкции, либо их элементы, работающие при статической нагрузке [фермы; ригели рам; балки перекрытий и покрытий; косоуры лестниц; опоры ВЛ, за исключением сварных опор больших переходов; опоры ошиновки открытых распределительных устройств подстанций (ОРУ); опоры под выключатели ОРУ; опоры транспортных галерей; элементы контактной сети транспорта (штанги, анкерные оттяжки, хомуты); прожекторные мачты; элементы комбинированных опор антенных сооружений; трубопроводы ГЭС и насосных станций; облицовки водоводов; закладные части затворов и другие растянутые, растянуто-изгибаемые и изгибаемые элементы], а также конструкции и их элементы группы 1 при отсутствии сварных соединений и балки подвесных путей из двутавров по ГОСТ 19425-74* и ТУ 14-2-427-80 при наличии сварных монтажных соединений |

| 3 | Сварные конструкции, либо их элементы, работающие при статической нагрузке [колонны; стойки; опорные плиты; элементы настила перекрытий; конструкции, поддерживающие технологическое оборудование; вертикальные связи по колоннам с напряжением, в связях свыше 0,4RУ; анкерные, несущие и фиксирующие конструкции (опоры, ригели жестких поперечин, фиксаторы) контактной сети транспорта; опоры под оборудование ОРУ, кроме опор под выключатели; элементы стволов и башен антенных сооружений; колонны бетоновозных эстакад, прогоны покрытий и другие сжатые и сжато-изгибаемые элементы], а также конструкции и их элементы группы 2 при отсутствии сварных соединений |

| 4 | Вспомогательные конструкции зданий и сооружений (связи, кроме указанных в группе 3; элементы фахверка; лестницы; трапы; площадки; ограждения; металлоконструкции кабельных каналов; второстепенные элементы сооружений и т.п.), а также конструкции и их элементы группы 3 при отсутствии сварных соединений |

2. Выбор общей схемы сборки-сварки и требования к сборочным операциям

Общая схема сборки-сварки отправочной марки может состоять из следующих этапов и операций сборки-сварки:

I Этап сборки-сварки детали (ей).

1. Операция сборки детали (ей).

2. Операция сварки детали (ей).

II Этап сборки-сварки узла (ов).

1. Операция сборки узла (ов).

2. Операция сварки узла (ов).

III Этап окончательной сборки-сварки отправочной марки.

1. Операция общей сборки отправочной марки.

2. Операция сварки отправочной марки.

Сборочные операции осуществляются с целью обеспечения правильного взаимного расположения деталей собираемого под сварку элемента. Фиксируют собранные детали с помощью прихваток – коротких прерывистых швов, служащих для предварительного соединения подлежащих сварке деталей. Собранный на прихватках узел должен обладать необходимой жесткостью и прочностью, что позволяет его транспортировать к месту сварки и кантовать для позиционирования в удобное для сварки положение. Прихватки также уменьшают временные сварочные деформации, которые могут вызвать искажение геометрической формы изделия (изгиб, коробление и т.п.). Выполняются прихватки ручной дуговой сваркой или механизированной (полуавтоматической) дуговой сваркой в углекислом газе. При сборке применяется сборочная оснастка – приспособления и вспомогательные устройства для выполнения сборочных работ (стеллажи, сборочные плиты, универсальная сборно-разборная сварочная оснастка, специализированные приспособления).

Сварочные операции позволяют окончательно закрепить собранные детали, узлы и конструкции и получить изделия, отвечающие конструктивным и эксплуатационным требованиям. Сварка производится с применением серийного и специализированного сварочного оборудования (источники питания дуги, полуавтоматов, автоматов тракторного типа, самоходных сварочных головок) и сварочной оснастки – приспособления и вспомогательные устройства для выполнения сварочных работ (стеллажи, стенды, кантователи, вращатели, позиционеры и др.).

Выбор количества и последовательности этапов сборки-сварки зависит от:

1. Характера производства.

2. Геометрической формы конструкции и ее габаритов.

В табл.4 представлены наиболее распространенные общие схемы сборки-сварки отправочной марки со стержнем в зависимости от характера производства.

Таблица 4

Этапы операции сборки-сварки и их последовательность в зависимости от характера производства.

| Характер произ-водства, количество изделий, шт. | Этапы, операции | ||

| Сборка-сварка детали (ей) | Сборка-сварка узла (ов) | Общая сборка-сварка отправочной марки | |

| Единичное 1…3 | 1. Сборка детали(ей) 2. Сварка детали(ей) | - | 1. Общая сборка 2. Общая сварка |

| Серийное, мелкосерийное 4…10 Среднесерийное 11…20 крупносерийное более 20 | 1. Сборка детали(ей) 2. Сварка детали(ей) -«- -«- | 1. Сборка узла(ов) 2. Сварка узла(ов) -«- -«- | 1. Общая сборка 2. Общая сварка -«- -«- |

Ниже приводятся рекомендации по последовательности операций сборки типовых соединений и элементов конструкций.

Сборка и сварка стыковых соединений листов.

В строительных конструкциях сборка и сварка (стыковка) соединений листов, как правило, проводятся до установки их в собираемый узел или элемент.

На заводах основной объем этих работ выполняется на специализированных механизированных участках и поточных линиях, которые необходимо располагать последовательно в технологическом потоке заготовительных цехов, что позволяет максимально механизировать не только сборочно-сварочные, но и транспортные и вспомогательные операции.

Сборка и сварка индивидуальных листов, не размещающихся на поточной линии, ведутся на стеллажах. При этом все подъемно-транспортные операции выполняются мостовыми кранами. Для сборки листы укладываются на стеллажи. После этого кромки листов выравнивают так, чтобы они находились в одной горизонтальной плоскости, и закрепляют электроприхватками. Сборка листов заканчивается установкой выводных планок. При длине стыка до 500 мм прихватки по кромкам стыкуемых листов обычно не ставятся. В этом случае для закрепления стыка электроприхватки накладываются только на выводные планки.

При сборке полотнищ из полосового и универсального металлопроката (для полок, двутавровых сечений и других деталей со свободными кромками) с саблевидностью в пределах допусков выполняют разметку сборочных осевых линий с разбивкой прогиба пополам. Заготовки стыкуют, совмещая и выравнивая осевые (см. рис. 1, б). Образующиеся при этом уступы в месте стыка зачищают после сварки наждачным кругом до плавного перехода. Если на одном полотнище имеются поперечные и продольные стыки, его собирают под сварку полностью, применяя последовательную присборку одного листа к другому (см. рис. 1, в). Вначале ведется сборка по поперечным стыкам, затем - по продольным.

Рис. 1. Сборка стыковых соединений листов: а – сборка листов с поперечным стыком; б – сборка универсального проката при наличии саблевидности; в – сборка полотнищ с поперечными и продольными стыками; г – сборка листов пакетом.

Для рационального использования производственных площадей и повышения производительности труда следующие одинаковые листы стыкуют на первом застыкованном полотнище, который служит копиром. Стык каждого последующего листа смещают относительно стыка предыдущего на 400—500 мм, величину пакета доводят до 200—300 мм (см. рис. 1, г). При такой организации работ автоматическая сварка стыковых соединений листов выполняется без их перемещения — на тех же стеллажах, что и сборка.

Сборка стыковых соединений уголков, швеллеров, балок и гнутых профилей. В строительных конструкциях используются два вида соединения сортового проката и холодногнутых профилей: накладками и встык.

Встык - основной вид соединения. Сборка и сварка соединений сортового проката этим способом проводятся до установки деталей в конструкцию. Соединения накладками можно выполнять в процессе общей сборки.

Концы соединяемых профилей режут на зубчатых пилах, ножницах, кислородной резкой. Скос кромок под сварку выполняется ручной кислородной резкой. При толщине металла более 6 мм обычно пользуются V-образной разделкой (угол раскрытия кромок в этом случае составляет 60°, притупление - не более 2-3 мм).

Для того, чтобы обеспечить высокое качество сборки на стеллажах (рис. 2), необходимо строго соблюдать определенную последовательность выполнения работ.

Последовательность сборки на стеллажах стыковых соединений балок, швеллеров, уголков и гнутых профилей:

- на стеллажах или уложенной на них «постели» из швеллера намечается линия, размещаются упоры по длине стыкуемого элемента;

- первая деталь укладывается так, чтобы стыкуемый торец находился на одном из козелков стеллажей;

- на одной линии с первой размещается вторая деталь, устраняются переломы в стыке как в горизонтальной, так и в вертикальной плоскости;

- соблюдаются заданные зазоры, ликвидируются смещения кромок, накладываются электроприхватки для закрепления деталей;

- проверяется прямолинейность собранных элементов при помощи длинной линии или шнура и устанавливаются выводные планки.

При стыковке профильного проката накладками их следует располагать параллельно кромкам стыкуемых профилей или симметрично стенкам и плотно подтягивать к соединяемым деталям.

Сборка стыковых соединений труб. Для сварки строительных конструкций и инженерных сооружений применяются в основном бесшовные горячекатаные и электросварные трубы диаметром от 57 до 530 мм.

Основной вид соединения труб между собой — стыковка на остающейся стальной подкладке (кольце). Толщина металла подкладного кольца зависит от способа сварки: 3—4 мм при ручной сварке, 5—6 мм — при автоматической и полуавтоматической.

Сборка под сварку выполняется на стеллажах с седловинами, на которые укладывается одна из труб. Со стороны стыкуемого торца устанавливается подкладное кольцо и закрепляется электроприхватками. Встык с первой размещается вторая труба с соблюдением прямолинейности и определенного зазора в стыке. Трубы закрепляют электроприхватками. При незначительной непрямолинейности и неперпендикулярности торцов увеличивают зазор по периметру стыка. Разность между максимальным и минимальным зазорами - не более 4 мм, зазор между трубами и подкладным кольцом - не более 2 мм для ручной сварки, а также для полуавтоматической сварки в углекислом газе и порошковой проволокой, 1 мм — для автоматической и полуавтоматической сварки под флюсом.

Рис. 2. Сборка стыковых соединений сортового металлопроката и труб:

а - сборка двутавровых балок; 6 - сборка швеллеров; в - сборка уголков; г - сборка труб.

Сборка сварных балок составного двутаврового сечения. В строительных стальных конструкциях сварные двутавровые балки - основной элемент подкрановых балок, колонн и других подобных конструкций промышленных зданий и различных инженерных сооружений. Сборку и сварку балок выполняют заранее - до общей сборки конструкции,

Последовательность сборки и сварки составных двутавровых балок:

- стыковка вертикальных и горизонтальных листов;

- автоматическая сварка стыков;

- правка листов;

- сборка двутаврового сечения; сварка поясных швов;

- правка грибовидности горизонтальных листов;

- фрезерование торцов балки.

Сборка балок ведется по разметке (рис. 3) на плитах и стеллажах, на универсальном сборочном оборудовании и на комплексно механизированных поточных линиях.

В условиях единичного производства выполняется сборка по разметке: вначале - подготовка листов (раскладываются два горизонтальных листа - полки, вертикальный - стенка; на полках размечается линия размещения стенки), затем - формирование сечения в горизонтальном или вертикальном положении.

Сборка в горизонтальном положении показана на рис. 3.

Последовательность формирования двутавровых балок в горизонтальном положении:

- на «постель» краном устанавливается стенка;

- на стенку стержня навешиваются поясные листы, при этом торцы листов совмещаются и выравниваются с одного конца;

- после первичного размещения деталей и проверки их положения сечение временно закрепляют в нескольких местах;

Рис 3. Сборка балок составного двутаврового сечения по разметке:

а — сборка в горизонтальном положении; б — сборка в вертикальном положении; в — стягивание листов сечения объемлющей скобой; г — стягивание листов сечения односторонней сборочной скобой; д — стягивание листов сечения хомутом; 1 — выводные планки; 2 — наклонные соединительные планки; 3 — временные упоры; 4 — горизонтальные листы (полки); 5 — вертикальный лист (стенка); 6 — прокатные балки стеллажа; 7 — объемлющая сборочная скоба; 8 — сборочный клин; 9 — односторонняя сборочная скоба; 10 — сборочный хомут.

- листы стягиваются переносной сборочной скобой, сечения небольшой высоты - объемлящими скобами, которыми подтягиваются к стенке одновременно обе полки. При сборке балок большой высоты применяются односторонние скобы, временно прихватываемые к стенке в местах подтягивания.

В процессе сборки необходимо не только плотно подтягивать полки к стенкам, но и обеспечивать угол 90° и совпадение их осей, совмещая наружную поверхность стенки с нанесенными на полки линиями. Соединение прихватками ведется вблизи скобы в районе плотной подтяжки. Предварительно проверяется и корректируется взаимное расположение листов. Прихватки длиной 50—60 мм должны накладываться через каждые 500—600 мм катетом 4—6 мм. Расположив прихватки на концах полученного двутавра, через каждые 3 м ставят временные наклонные планки. При установке временных планок по другую сторону сечения прихватки можно не ставить. В местах предполагаемой зацепки стержня захватами необходимо приварить полку к стенке швом катетом 4—6 мм и длиной 500— 600 мм. После стягивания и скрепления листов стержня удаляются временные упоры и устанавливаются выводные планки.

Сборка двутаврового сечения в вертикальном положении ведется непосредственно на стеллажах.

Последовательность формирования двутавровой балки в вертикальном положении:

- к полке краном подводится стенка и устанавливается в вертикальное положение;

- выравниваются торцы, стенка временно прикрепляется к полке несколькими прихватками и наклонными распорками из уголков;

- двигаясь вдоль собираемого стержня, полку со стенкой плотно стягивают хомутом и соединяют прихватками, предварительно проверяя и корректируя их взаимное положение (наличие прямого угла и совпадение осей); листы скрепляют прихватками с двух сторон;

- собранный тавр краном укладывается на стеллажи, затем приподнимается за присобранный пояс, подводится ко второму поясу и устанавливается в вертикальное положение. При этом совмещаются (выравниваются) торцы листов с того конца стержня, где были совмещены торцы первых двух листов. В дальнейшем при совмещении и стягивании второго пояса с тавром пользуются этими приемами.

При большом объеме балочных конструкций сборка двутавровых сечений ведется в сборочных установках с передвижным порталом (рис. 4). Они обеспечивают получение заданных геометрических размеров без разметки. В этом случае для поджатия деталей применяются пневматические прижимы. Такой способ производительнее сборки по разметке. При обработке партии из 3—4 штук затраты времени на переналадку компенсируются последующим сокращением времени на сборку балок в установке.

Рис.4. Стенд для сборки двутавровых балок с передвижным порталом:

1 – сварная рама, перемещающаяся на колесах - 6; 2 – распределительные краны сжатого воздуха; 3, 4 – горизонтальный и вертикальный пневмоприжимы захватов соответственно; 7 - механизм передвижения.

Установка состоит из рамы и портала. На раме смонтированы две прокатные балки - одна неподвижная, другая перемещается поперек рамы. На них укладывается стенка сварной двутавровой балки. На продольные края рамы уложены пути, по которым передвигается портал установки, состоящий из сварной П-образной рамы с механизмами перемещения, вертикальными и горизонтальными прижимами. Два из них неподвижные, два других, установленных на тележках, движутся вдоль поперечного ригеля портала.

Перед началом сборки очередной партии двутавровых сечений кондуктор настраивается на высоту сечения.

Последовательность сборки двутавровой балки в установке:

- стенка укладывается на продольные балки рамы так, чтобы кромки листа были параллельны кромкам балки;

- полки заводятся в зазоры между продольными кромками стенки и стойками, опускаются на головки вертикальных винтов, торцы листов выравниваются с одного конца;

- после укладки листов портал подводится к сформированному сечению, включаются вертикальные прижимы, стенка прижимается к продольным балкам рамы;

- включаются горизонтальные прижимы, которыми полки подтягиваются к стенке;

- проверяется и корректируется взаимное расположение листов (наличие прямого угла, совпадение осей, минимальный зазор на прижатой части и вдоль обеих кромок стенки ставятся электроприхватки длиной 50—60 мм;

- портал перемещается от одного конца собираемой балки к другому с остановками через 500—700 мм, листы скрепляются.

Сборка подкрановых балок и листовых колонн сплошного сечения. В технологии изготовления подкрановых балок и листовых колонн сплошного сечения много общего: сходные разметочные и сборочные операции, приемы их выполнения, виды сборочного и сварочного оборудования, способы сварки, режимы и техника исполнения швов и др.

Подкрановые балки и колонны собирают из стержней. Для разрезных подкрановых балок стержни предварительно проходят фрезеровку, что значительно ускоряет выполнение последующих сборочных операций и повышает их качество, для неразрезных балок и колонн — подвергаются фрезеровке после полной сборки и сварки. В связи с этим поступающие на сборку стержни должны иметь припуск на фрезеровку и усадку от сварки ребер жесткости, торцевых планок и других деталей.

Окончательная сборка подкрановых балок выполняется на стеллажах по разметке с применением переносных инвентарных сборных приспособлений.

Последовательность сборки подкрановых балок:

- на торцевых планках размечаются линии примыкания их к стенке балки, планки устанавливаются на балку. Обеспечивается симметричность отверстий в планках относительно торца стенки и соблюдаются расстояния от опорного торца до верхнего поясного листа для совпадения верхних плоскостей, соединяемых между собой при монтаже подкрановых балок;

- после закрепления электроприхватками торцевых планок по одну сторону стенки размещаются вертикальные и горизонтальные ребра жесткости;

- выполняется кантовка подкрановой балки, устанавливаются ребра по другую сторону стенки и опорные плиты по нижнему поясу.

Для совпадения монтажных отверстий в торцевых планках соединяемых балок опорные торцы фрезеруют, отверстия сверлят по кондукторам. При этом соблюдается расстояние между обработанными торцами и осями ближайших отверстий с точностью до 1 мм. Для того, чтобы угол между осью балки и торцевой планкой был прямым, фрезеруют торец балки.

Формирование листовых колонн сплошного сечения ведется на стеллажах.

Последовательность сборки листовых колонн сплошного сечения:

- стержень колонны укладывается на сборочный стеллаж, размечаются места расположения ребер жесткости, деталей подкрановых консолей и опорного башмака. При нанесении их размеров отсчет ведется от опорного торца (линии фрезеровки) с учетом припусков на последующее укорочение, связанное с фрезеровкой и усадкой от сварки;

- устанавливается и закрепляется верхняя опорная планка колонны, при этом обеспечивается симметричное размещение отверстий для закрепления опорной стойки стропильных ферм относительно осей двутаврового сечения стержня колонны;

- к стержню присобираются вертикальное ребро (фрезерованным торцом) и подкрановые консоли, ребра жесткости и щековина башмака. При установке подкрановых консолей необходимо точно соблюдать перпендикулярность опорной поверхности консоли по отношению к продольной оси стержня колонны и расстояние от нижнего торца (линии фрезеровки) до верхней опорной поверхности консоли;

- в колоннах с проемами для прохода одновременно устанавливаются продольные и поперечные обрамляющие ребра;

- выполняется кантовка колонны на 180° и размещаются все недостающие детали по другую сторону колонны.

Пример заполнения граф 1 и 2 технологической карты «Этапы сборки-сварки, операции» с использованием рекомендаций данного раздела представлены в приложении 3.

3. Выбор вида (способа) сварки

При изготовлении металлических конструкций стержневого типа рекомендуется использовать следующие виды сварки:

Для прихватки при сборке элементов:

- ручная дуговая сварка покрытыми электродами (РДС);

- механизированная (полуавтоматическая) в углекислом газе - УП;

- механизированная (полуавтоматическая) порошковой проволокой в углекислом газе – МПА или самозащитной порошковой проволокой – МПС.

Для сварки элементов, собранных в приспособлениях без прихватки или собранных на прихватках:

- автоматическая сварка под флюсом – АФ, автоматическая сварка в углекислом газе (или смеси газов) проволокой сплошного сечения – АПУ, автоматическая сварка в углекислом газе порошковой проволокой – АППУ, автоматическая сварка самозащитной порошковой проволокой – АПП;

- механизированная (полуавтоматическая) сварка в углекислом газе или смеси газов – УП;

- механизированная (полуавтоматическая) порошковой проволокой в углекислом газе – МПА или самозащитной порошковой проволокой – МПС;

- ручная дуговая сварка покрытыми электродами (РДС).

Выбор вида сварки зависит от:

- назначения технологической операции (сборка или сварка);

- характера (серийности) производства;

- пространственного положения шва.

В условиях единичного и мелкосерийного производства и на монтаже для прихватки целесообразно использование ручной дуговой сварки покрытыми электродами. В условиях средне- и крупносерийного производства в заводских условиях для прихватки собираемых элементов желательно использование механизированных способов сварки: в углекислом газе порошковыми проволоками и проволоками сплошного сечения или самозащитными порошковыми проволоками.

Для сварки элементов в условиях единичного и мелкосерийного производства обычно применяют ручную дуговую сварку или механизированные методы сварки. При среднесерийном и крупносерийном производстве элементов металлических конструкций сварку желательно осуществлять механизированными или автоматизированными методами.

При выборе вида сварки необходимо учитывать, что экономически и технически применение автоматической сварки для выполнения стыковых соединений целесообразно при длине швов более 300 мм, для сварки угловых швов при их длине более 1-1,5 м. Длина швов, выполненных ручной и механизированными методами сварки, неограниченна.

В тех случаях, когда при изготовлении возможно позиционирование («кантовка») изделия лучшее формирование шва обеспечивается при сварке в нижнем положении и в «лодочку». Следует учитывать также, что ручная дуговая и механизированная сварка в углекислом газе возможна во всех пространственных положениях. Механизированная сварка порошковой проволокой может быть применена для сварки в нижнем, наклонном и вертикальном положениях. Автоматическая сварка в углекислом газе и смеси газов и под флюсом применима обычно только для сварки в нижнем положении и вертикальных швов на специализированном оборудовании, обеспечивающем предотвращение вытекания сварочной ванны с помощью специальных формирующих устройств.

Основные технологические и технико-экономические характеристики ручной дуговой сварки покрытыми электродами, механизированной в углекислом газе или смеси газов и автоматической сварки под флюсом приведены в табл.5.

Пример заполнения графы 3 технологической карты «Вид сварки (прихватки)» приведен в приложении 3.

Таблица 5

Основные технологические и технико-экономические характеристики видов сварки

| Технологические, технико-экономические характеристики | Виды сварки | ||

| ручная дуговая | механизированная в углекислом газе и смеси газов | автоматическая под флюсом | |

| 1 | 2 | 3 | 4 |

| Доступность сварочного инструмента к месту сварки | Ограничивается длиной и углом наклона электрода | Ограничивается размерами и углом наклона головки шлангового полуавтомата | Ограничивается размерами сварочного трактора или св-й головки |

| Пространственное по-ложение шва при сварке | Любое | Любое | «Нижнее» и «в лодочку» |

| Возможность выпол-нения криволинейных швов | Возможно | Возможно | Затруднительно |

| Выполняемые типы сварных соединений | Все типы | Все типы | Все типы |

| Толщина свариваемых в нижнем положении деталей для типов сварных соединений, мм:  | 1...4 2…5 3…60 8…120 | 0,8…6 3…12 9…60 6…120 | 2…12 2…20 12…30 (на медной подкладке, на флюсовой подушке) 18…60 |

| Катет углового шва, выполняемого в один проход при положении сварного соединения,: в угол  | 9,5 | 8 | 8 |

Продолжение таблицы 5

| 1 | 2 | 3 | 4 |

| в лодочку  | 12 | 12 | 16 |

| Трудоемкость сварки при выполнении 1 м шва для соединений, чел.-ч/м: стыковых при толщине деталей, мм: | | | |

| 20 | 0.8 | 0,7 | 0.2 |

| 40 | 2.4 | 0,8 | 0,5 |

| тавровых при толщине деталей, мм: | | | |

| 20 | 0,8 | 0,3 | 0,2 |

| 40 | 3 | 1,2 | 0,6 |

| Потери сварочного материала | Наибольшие из-за наличия огарков | Высокие из-за разбрызгивания* | Наименьшие |

| Качество сварки | Нестабильное, зависит от квалификации сварщика | Зависит от квалификации сварщика | Стабильное, высокое |

| Возможность увеличения производительности сварки | Путем применения высокопроизводительных электродов | — | Путем применения сварки с присадочным порошковым материалом или Двухдуговой сварки |

| Капитальные затраты | Наименьшие | Средние | Высокие |

* Разбрызгивание может быть существенно снижено за счет применения смеси газов Ar-75%+CO2-25%.

4. Выбор типов сварных соединений

Выбор типа соединения зависит от:

- толщины свариваемых деталей;

- вида сварки;

- условий эксплуатации (т.е. группы конструкций).

В строительных конструкциях соединения, выполняемые дуговой сваркой, могут быть стыковыми, угловыми, тавровыми и нахлесточными. В зависимости от толщины деталей и способа сварки каждый тип имеет условное буквенное и цифровое обозначение (например С5, У5, Т3, Н1 и т.д.). Кроме условного обозначения соединения необходимо также определить:

- характер шва (односторонний, двухсторонний; на подкладке и т.д.);

- форму подготовки кромок свариваемых деталей (по отбортовке, без скоса кромок, с односторонним или двухсторонним скосом кромок и т.д.);

- размеры подготовленных под сварку кромок деталей, размеры выполненного шва и их предельные отклонения от номинала.

Указанная информация содержится в государственных стандартах [7-9] и частично в табл.6, где приведены сварные соединения, наиболее часто встречаемые в строительных конструкциях.

В технологической карте для операции «сборка и прихватка» необходимо привести условное обозначение выбранного типа сварного соединения, эскиз подготовленных под сварку кромок свариваемых деталей с указанием конструктивных размеров и предельных отклонений по толщине деталей, зазоры и угол скоса кромок.

На чертеже элемента металлической конструкции должны быть представлены сечения всех сварных соединений с указанием размеров и допустимых отклонений швов в соответствии с ГОСТ.

В приложении 3 представлен образец заполнения графы 4 технологической карты «типы сварных соединений, разделка кромок» с использованием рекомендаций настоящих методических указаний.

5. Выбор сварочных материалов

Сварочные материалы – электроды покрытые, сварочные проволоки (сплошного сечения и порошковые), флюсы и защитные газы относятся к расходуемым в процессе сварки и прихватки материалам.

Выбор вида и марки сварочного материала зависит от:

- марки свариваемой стали;

- вида сварки;

- условий эксплуатации конструкций, т.е. группы конструкций и климатического района, в котором эксплуатируется конструкция.

Сварочные материалы должны обеспечивать свойства металла шва на уровне свойств свариваемой стали.

Для прихватки применяют те же сварочные материалы, что и для сварки.

Таблица 6

Сварные соединения, наиболее часто применяемые при изготовлении и монтаже металлоконструкций

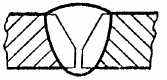

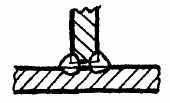

| Вид соедине-ния | Форма подготовки кромок | Характер выполнен-ного шва | Эскиз | Условные обозначения сварных соединений, способов сварки, пределы толщин элементов свариваемых | ||

| Автоматической и механизирован-ной под флюсом, ГОСТ 8713-79* | Автом. и мех. в защитных газах ГОСТ14771-76* | ручной сваркой ГОСТ 5264-80* | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Сты-ковое | Без скоса кромок | Односто-ронний |  | С4-АФф 3-16 | С2-УП 0,8-6,0 | С2 0,8-6,0- |

| Без скоса кромок | Двусторон-ний |  | С7-АФ ПФ 2-20 | С7-УП 3-12 | С7 2-5 | |

| Со скосами двух кромок | Односто-ронний |  | С18-АФф 12-30 | С17-УП 3-60 | С17 3-60 | |

| С двумя симметричными скосами двух кромок | Двусторон-ний |  | С38- АФф 24-60 | С25-УП 6-120 | С25 8-120 | |

| Тавро-вое | Без скоса кромок | Односто-ронний |  | Т1-АФ ПФ 3-40 | Т1-УП 0,8 - 40 | Т1 2-40 |

| То же | Двусторон-ний |  | Т3-АФ ПФ 3-20 | Т3-УП 0,8 - 40 | T3 2-40 | |

| С двумя скосами кромки с полным проваром | То же |  | Т8-АФ ПФ 16-40 | Т8-УП 6-80 | Т8 8-100 | |

| Нахлесточное | Без скоса кромок | Односто-ронний |  | H1-АФ ПФ 1-20 | Н1-УП 0,8 - 60 | H1 2-60 |

| То же | Двусторонний |  | Н7-АФ ПФ 1-20 | Н2-УП 0,8 - 60 | Н2 2-60 | |

Примечание. В табл.4 приняты следующие обозначения способов сварки:

АФ - автоматическая под флюсом на весу;

АФф - автоматическая и механизированная под флюсом на флюсовой подушке;

ПФ - полуавтоматическая под флюсом на весу;

УП – автоматическая или механизированная в защитных газах.

Рекомендации по выбору сварочных материалов приведены в табл.55 СНиП II-23-81* а также в табл.8 настоящих методических указаний.

Марки электродов для РДС и прихватки назначают по табл.9 с учетом типа электродов.

Расход сварочных материалов (проволоки и электродов) рассчитывают по уравнению:

где М – расход электродов или проволоки, г;

Fн – площадь наплавленного металла шва, см2;

γ – плотность стали (равна 7,8 г/см3);

Кр – коэффициент расхода, учитывающий неизбежные потери металла на угар, разбрызгивание и относительный вес электродного покрытия.

Коэффициенты расхода для разных методов сварки приведены в табл.7.

Таблица 7

Зависимость коэффициента расхода сварочных материалов от способа сварки.

| Способ сварки | Коэффициент расхода Кр |

| Автоматическая сварка под флюсом | 1,05 |

| Механизированная проволокой сплошного сечения в защитных газах Порошковой проволокой | 1,10-1,15 1,5-1,7 |

| Ручная дуговая сварка покрытыми электродами | 1,5-1,7 |

Площадь наплавленного металла для разных типов сварных соединений и толщин свариваемых деталей может быть определена по табл.11 настоящих методических указаний или по формулам и таблицам 7.12-7.18, приведенным в справочном издании [10] и табл.12 настоящих методических указаний.

Сведения о сварочных материалах заносятся в графу 7 технологической карты.