Методические указания к лабораторной работе по курсу «Механизация животноводческих ферм»

| Вид материала | Методические указания |

- Методические указания к лабораторной работе по курсу «Механизация и автоматизация технологических, 316.57kb.

- Методические указания к лабораторной работе по курсу «Информатика» для студентов всех, 254.72kb.

- Методические указания к лабораторной работе по курсу «Информатика» Основы алгоритмизации, 441.82kb.

- Методические указания к лабораторной работе по курсу «Механизация и автоматизация технологических, 144.57kb.

- Методические указания к лабораторной работе по курсу Компьютерный анализ электронных, 270.05kb.

- Методические указания к лабораторной работе по курсу "Базы данных", 114.06kb.

- Методические указания к лабораторной работе №3 по дисциплине «Периферийные устройства», 217.77kb.

- Методические указания к самостоятельной работе студентов по дисциплине "Зоогигиена, 540.11kb.

- Методические указания к лабораторной работе по курсу "Техническая термодинамика" Иваново, 452.64kb.

- Изучение полупроводникового диода Методические указания к лабораторной работе, 269.79kb.

2.5. Особенности эксплуатации транспортных средств для перевозки измельченной травы. Для доставки травяной массы к малопроизводительным сушилкам на расстояние, не прерывающее 6—8 км, наиболее целесообразно использовать трактор. Как транспортное средство для перевозки измельченной травы лучше всего приспособлен прицеп ПСЕ-12Д модели 2ПТС-4-887А со специальными бортами. Так как прицепов ПСЕ-12,5 в хозяйствах еще недостаточно, для прицепов 2ПТС-4М-887А можно изготовить надставные борта марки БРВ-12}0. Рама надставных бортов изготавливается из угольника 40x40x4 мм. Боковые борта до определенной высоты обтягиваются жестью, а их верхняя часть — проволочной сеткой, передние и задние борта закрыты только проволочной сеткой.

Для перевозки измельченной травы экономически целесообразно использовать автомобили ГАЗ-53Б и ЗИЛ-ММЗ-554, если траву скашивают косилкой-измельчителем Е280, КСК-100 расстояние транспортирования не менее 6—8 км.

В хозяйствах для перевозок измельченной травы применяют кормораздатчик КТУ-10 с повышенной вместимостью кузова. Его агрегатирует с косилкаш-из~меяьчителями КУФ-1,8 или КС-1п, однако использование этих прицепов связано с довольно значительными потерями массы во время загрузки. Выгрузить массу из этих прицепов можно без затрат ручного труда, поэтому кормораздатчики целесообразно использовать для перевозки и выгрузки зеленой массы к сушилкам, не имеющим механизированных питателей, В этом случае для вращения транспортеров вместо трактора используют электродвигатель мощностью 4 кВт, который крепится к переднему борту кормораздатчика.

Измельчители работают круговым способом, совершая беспетлевые повороты на углах убираемого участка. Погрузка травяной массы на поворотах не прекращается, ее поток выбрасывается в кузов транспортною средства, положение которого изменяется относительно измельчителя.

Потери травы можно значительно снизить, тщательно регулируя направление потока погружаемой травы, особенно на поворотах уборочного агрегата, а также используя приспособленные транспортные средства.

2.6. Выбор комплексов машин. Технология приготовления витаминной травяной муки включает следующие, последовательно выполняемые операции: 1) скашивание, измельчение и погрузку травы в транспортные средства; 2) перевозка измельченной зеленой массы к сушильному цеху; 3) сушка зеленой массы в высокотемпературной сушилке и размалывание ее в муку; 4) гранулирование муки или брикетирование сечки с добавлением балансирующих добавок: 5) перевозка гранул или брикетов в хранилища и их хранение. Сушат зеленую массу в пневмобарабанных высокотемпературных сушилках АВМ-0,65Ж; А8М-1.5А; СБ-1,5: А$М-3, гранулируют на грануляторах ОГМ-0,8: ОГМ-1,5; ОПК-2; брикетируют на оборудовании для прессования кормов ОПК-2; ОГЖ-ЗУ.

Для организации производства травяной Муки (гранул и брикетов) поточным методом необходимо, чтобы производительность косилок-измельчителей, транспортных средств, грануляторов и брикетировщиков была равна производительности сушильных агрегатов — главного звена в технологическом процессе.

Производительность сушильных агрегатов характеризуют два. показателя: производительность по сырому материалу и по сухому продукту, которая зависит от влажности, степени измельчения сырья и влажности сухого продукта (табл. 3).

Таблица 3

Производительность сушильных агрегатов в зависимости от влажности сырья

| Влажность сырья, % | Производительность, т/ч | |||||

| по сухому продукту | по сырому материалу | |||||

| АВМ-0,65 | АРМ-1.5А (СБ—1,5) | АВМ-3,0 | АВМ-0,55 | АВМ-1.5А (СВ—1,5) | АВМ-3 | |

| 85 | 0,35 | 0,85 | 1,70 | 2,00 | 5.00 | 10,00 |

| 80 | 0,50 | 1,20 | 2,40 | 2,20 | 5,40 | 11,00 |

| 75 | 0,65 | 1,60 | 3,30 | 2,35 | 5,80 | 11,80 |

| 70 | 0,80 | 2,10 | 4,25 | 2,50 | 6,30 | 12,80 |

| 65 | 1,00 | 2,65 | 5,40 | 2,75 | 6,85 | 14,00 |

| 60 | 1,35 | 3,35 | 6,80 | 3,00 | 7,50 | 15,30 |

Примечание. В расчетах производительности приняты такие исходные данные: влажность травяной муки — 10%; испарительная способность сушильных агрегатов ASM-0,65—1,69, АВМ-1.5А—4.2, АВМ-3—8,5 т воды в час, Ориентировочная влажность травы; до цветения — 80—85%, в стадии цветения — 75—80, перезревшей — 65—75%.

Таблица 4

Необходимое количество машин для сушильных пунктов разной производительности, шт

| Оборудование | Производительность пункта, (т/ч сухого продукта) | ||||||

| | 0,4 | 0,65 | 0,8 | 1,3 | 1,5 | 1,6 | 3,3 |

| Косилка-измельчитель КУФ-1,8 | 2* | 2* | 2* | 3* | 3* | 3* | - |

| Силосоуборочный комбайн Е280ХС, КСК-100 | - | - | - | 1 | 1 | 1 | 1 |

| Прицеп - емкость ПСЕ-12,5 | 2 | 2 | 2 | 4 | 4 | 4 | 3 |

| Трактор «Беларусь» | 2 | 2 | 2 | 4 | 5** | 4 | 3 |

| Автовесы АЦ-10 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| Сушильные агрегаты: | | | | | | | |

| АВМ-0,65 | - | 1 | - | 2 | - | - | - |

| АВМ-1,5А | - | - | - | - | - | 1 | - |

| АВМ-3 | - | - | - | - | - | - | 1 |

| СБ-1,5 | - | - | - | 1 | - | - | - |

| Грануляторы | | | | | | | |

| ОГМ-0,8 | 1 | 1 | 1 | - | - | - | - |

| ОГМ-1,5 | - | - | - | 1 | - | - | - |

| Оборудование для прессования кормов | | | | | | | |

| ОПК-2 | - | - | - | - | 1 | 1 | - |

| ОПК-3 | - | - | - | - | - | - | 1 |

| Мешкозашивная машина ЗЗЕ-М | 1 | 1 | 1 | 1 | 1 | 1 | - |

| Весы товарные ВПТ-500 | 1 | 1 | 1 | 1 | 1 | 1 | - |

| Электроштабелер ЭШВ-186 | - | 2 | 2 | 2 | 2 | 2 | - |

Примечание:

* Одна резервная.

** Один трактор с погрузчиком ПЭ-0,8 и бульдозером работает на погрузке зеленой массы на транспортер-питатель сушильного агрегата.

** Электроиитабелеры работают попеременно (один работает, а второй на подзарядке аккумуляторов).

Имея годовое задание на производство травяной муки, можно для каждого" конкретного хозяйства, исходя из фонда рабочего времени, часовой производительности сушильного оборудования, по табл. 4 выбрать необходимый комплекс машин.

3. АГРЕГАТЫ ДЛЯ ПРИГОТОВЛЕНИЯ ВИТАМИННОЙ МУКИ

3.1. Агротехнические требования. Оптимальная влажность приготовленной травяной муки — 8—12%, резки — 13—15%. Если травяная мука или резка поступают от агрегата на гранулирование или брикетирование, то влажность муки может быть увеличена до 14%, резки — до 17%. Температура муки при упаковке в мешки не должна превышать температуру окружающего воздуха более чем на 8°С. Для того чтобы в 1 кг готового продукта содержалось до 200 кг каротина, потери его при сушке сырья не должны превышать 10%.

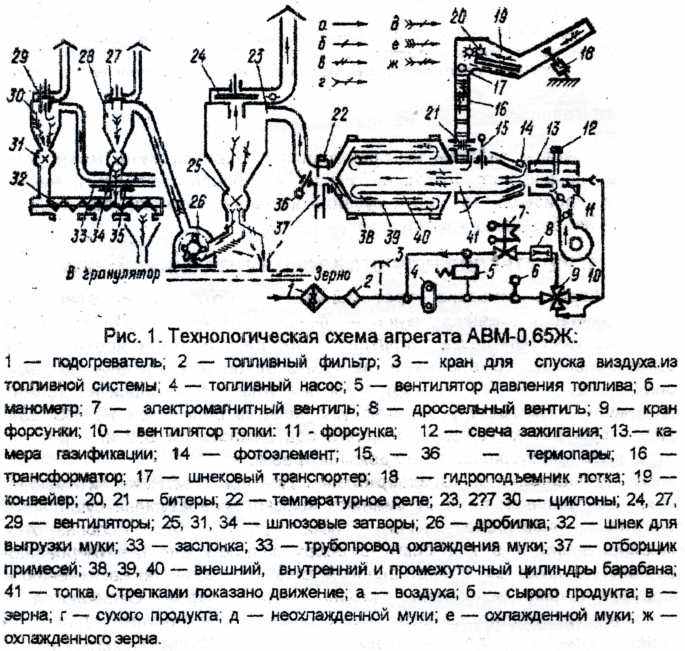

3.2. Назначение и характеристика. Для приготовления витаминной муки или травяной резки применяют высокотемпературные сушильные агрегаты пневмобара-банного типа (табл. 5). Используются индивидуально и в комплекте с оборудованием для гранулирования витаминной муки или брикетирования травяной резки. Но назначению и конструктивному исполнению сходны между собой. Отличаются в основном производительностью и некоторыми особенностями узлов. Агрегат для приготовления витаминной муки АВМ-0,65Ж предназначен для искусственной сушки измельчённой травы, последующего ее дробления в муку и затаривания в мешки. Может быть использован для сушки кормового зерна с дроблением в муку. Основные узлы агрегата показаны на рис. 1. Питатель предназначен для приема зеленой массы и подачи ее на транспортер. Лоток питателя вмещает около 24 м3 массы. Транспортер служит для приема массы от питателя и подачи в сушильный барабан. На транспортере установлены датчики, которые при перегрузке отключают подачу массы. Теплогенератор предназначен для образования теплоносителя и подачи его в трехходовый сушильный барабан. Теплогенератор оборудован подогревателем топлива, фильтром, насосом, регулирующим клапаном и горелкой с форсункой (рис. 1).

Агрегат АВМ-0,65Р с рециркуляционным устройством выпускается а двух модификациях:

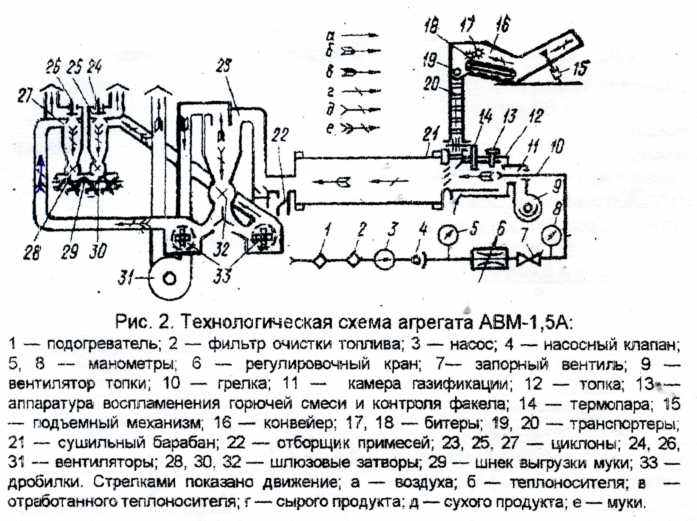

АЕШ-0,65Ж для работы на жидком топливе и АВМ-0,65РГ — на природном газе. Расход жидкого топлива составляет 30—150 кг/ч, природного газа — 35-180 м"/ч. Применение рециркуляции выхлопных газов снижает расход топлива на 1 т травяной муки на 10—12%. Агрегат для приготовления витаминной муки АВМ-1.5А имеет много унифицированных узлов с АВМ-0,65Ж. Отличается габаритными размерами, конструкцией теплогенератора, сушильного барабана и циклоном отвода муки. Основные узлы агрегата показаны на рис. 2.

Агрегат для приготовления витаминной муки АВМ-3 отличается от рассмотренных выше повышенной производительностью, наличием бункера-накопителя для временного хранения резки и устройством для подачи жидкого топлива или природного газа в теплогенератор. Для работы на жидком топливе агрегат выпускается под маркой АВМ-ЗЖ, на газе — АВМ-ЗГ

3.3. Подготовка агрегата к работе и основные регулировки. В начале сезона проводят внешний осмотр узлов, снимают предохранительную смазку и устанавливают снятые приборы и детали. Проверяют, регулируют и определяют исправность всех узлов и механизмов, запуская каждый из них отдельно. Очищают сушильный барабан изнутри, нагревают и пропускают через него измельченную солому или торф. Высушивают топку агрегата следующим образом. Пламенем теплогенератора нагревают топку до температуры 300— 350°С, через 10—15 мин. поднимают температуру до 450— 500°С и еще через 10—15 мин. нагревают в третий раз до тех пор, пока температура выходящего из сушильного барабана газа не достигнет 120°С.

Таблица 5

Техническая характеристика агрегатов для приготовления витаминной муки

| Показатели | АВЖ-0,65Ж | АВМ-1.5А | АВМ-3 |

| Производительность, кг/ч, при влажности муки 10% и влажности сырья, %: | | | |

| 70 | 845 | 1800 | 3600 |

| 75 | 650 | 1600 | 3300 |

| 80 | 460 | 1200 | 2450 |

| 85 | 340 | 840 | 1700 |

| Испарительная способность, кг/ч, при ; влажности сырья 75% и муки 10% | 1690 | 4200 | 8580 |

| |Температура теплоносители, °С: на входе в барабан: | | | |

| (максимальная) | 900 | 1100 | 1100 |

| на выходе из барабана | 100-120 | 110—175 | 100—120 |

| Частота вращения барабана, об/мин | 3,5-10 | 3-9 | 3—9 |

| Расход тепла на испарение 1 кг влаги, кДж | 3100 | 3362 | 3220 |

| |Рабочее давление топлива, МПа | 0,5—1,4 | 1,5 | 1,8 |

| Количество дробилок | 1 | 2 | 2 |

| Решетки с диаметром отверстий, мм | 4; 6; 8 | 4; 6; 8 | 4; 6; 8 |

| Мощность электродвигателей дробилок, кВт | 40 | 110 | 160 |

| Суммарная установочная мощность эл. оборудования, кВт | 103 | 232 | 430 |

| |3атраты труда, чел. — ч/т | 6 | 2,2 | 1,8 |

| Габаритные размеры, мм: | | | |

| Длинна | 1700 | 25540 | 44870 |

| Ширина | 8900 | 13580 | 16000 |

| Высота | 8720 | 1102 | 21070 |

| Масса, т | 15,25 | 36,95 | 76 |