Лекция Общая характеристика абразивной обработки. Абразивные материалы. Основные способы абразивной обработки. Абразивные инструменты. Шлифование: плоское, круглое, внутреннее

| Вид материала | Лекция |

- Гост 27595-88. Материалы шлифовальные и инструменты абразивные. Упаковка, маркировка,, 12.34kb.

- Абразивные материалы и инструмент абразивные материалы и их основные свойства, 410.36kb.

- Режущий инструмент Общая трудоемкость изучения дисциплины составляет, 15.44kb.

- Лекция Общая характеристика отделочной обработки. Виды отделочной обработки: полирование,, 122.28kb.

- Лекция 10. Основные способы обработки металлов давлением, их характеристика. Прокатка, 117.37kb.

- Организация эис по обработке банковской информации общая характеристика технологии, 8.72kb.

- Тема Общая характеристика сравнительного правоведения, 176.6kb.

- Материалы, инструменты, приспособления, фототехнические средства и методика их использования, 658.87kb.

- Общая характеристика процессов сбора, передачи, обработки и хранения информации. Методы, 362.07kb.

- Лекция Основные понятия. Состав и структура аис, 856.64kb.

Лекция 6. Общая характеристика абразивной обработки. Абразивные материалы. Основные способы абразивной обработки. Абразивные инструменты. Шлифование: плоское, круглое, внутреннее.

1. Общая характеристика абразивной обработки.

Абразивная обработка – процесс резания с помощью абразивного инструмента. Этот процесс применяется:

1) когда требуемое качество обработанной поверхности нельзя обеспечить посредством лезвийной обработки, т.е. когда нужно достичь точности по IT6 или даже по IT5, и когда параметр шероховатости Ra<0,63 мкм.

2) когда абразивная обработка экономически более целесообразна, чем лезвийная обработка.

Основными способами абразивной обработки являются:

- шлифование

- полирование

- доводка или притирка

- хонингование

- суперфиниширование

Абразивная обработка осуществляется абразивным инструментом:

- шлифовальными кругами

- шлифовальными брусками

- шлифовальными сегментами

- абразивными шкурками

- абразивными пастами

- абразивными суспензиями

Основу абразивного инструмента составляют абразивные материалы. Абразивные материалы – вещества, обладающие чрезвычайно высокой твердостью, теплостойкостью и износостойкостью. По природе своего происхождения различают абразивные материалы естественного (природного) происхождения и искусственного.

К естественным абразивным материалам относятся:

природный корунд «Е» -

более 90%. Запасы в природе корунда невелики, поэтому применяют его ограниченно, главным образом, для доводочных операций и обработки оптического стекла;

более 90%. Запасы в природе корунда невелики, поэтому применяют его ограниченно, главным образом, для доводочных операций и обработки оптического стекла;наждак «Н» -

до 60% и сопутствующие минералы. Применяется в виде шкурки, шлифпорошков и пасты для шлифования, притирки и полировки черных и цветных металлов;

до 60% и сопутствующие минералы. Применяется в виде шкурки, шлифпорошков и пасты для шлифования, притирки и полировки черных и цветных металлов;песчаник «П» - состоит из зерен кварца

, связанных известью и глинистыми веществами;

, связанных известью и глинистыми веществами;природный алмаз «А» - чистый углерод. Является минералом, добываемым в месторождениях. Алмаз хрупок, но обладает наибольшей твердостью из всех известных веществ. Он способен царапать любые минералы и вещества, встречающиеся в природе.

Различают алмазы в зернах – изготовление алмазно-металлических карандашей и резцов для правки кругов, точения, резки; и алмазы в порошках – изготовление притиров, порошков для доводки, хонингования твердых, хрупких материалов и пластмасс.

Искусственные абразивные материалы сведены в таблицу 1.

Режущими элементами абразивных инструментов являются зерна. Их получают дроблением абразивных материалов. Свойства абразивных инструментов и их работоспособность определяются размером абразивного зерна. По размеру абразивные зерна делятся на группы:

| Наименование группы | Размер зерна в мкм | Номер зернистости |

| шлифзерно | 2000-160 | 200-16 |

| шлифпорошки | 125-40 | 12-3 |

| микропорошки | 63-14 | М40-М5 |

| тонкие микропорошки | 10-3 |

Шлифзерно.

| 200-100 | Применяется для зачистки заготовок, отливок, поковок, штампованных деталей, при ручных обдирочных работах. |

| 80-50 | Плоская шлифовка торцом круга, предварительное круглое наружное, внутреннее, бесцентровое шлифование, заточка, отрезка, правка шлифовальных кругов. |

| 40-25 | Предварительное и окончательное шлифование, шлифование хрупких материалов. |

| 20-16 | Чистовое профильное шлифование, заточка режущих инструментов. |

Шлифпорошки (12…3) применяются при отделочном шлифовании и доводке, хонинговании.

Микропорошки и тонкие микропорошки – суперфиниширование, хонинг-процесс, доводка, резьбошлифование с мелким шагом.

Кроме абразивных зерен в состав абразивного инструмента входят связка и воздушные поры. Зерна выполняют функцию резания и являются элементарными резцами. Связка соединяет абразивные зерна в абразивный инструмент, придает ему жесткость, монолитную форму и удерживает зерна в процессе резания. Поры способствуют охлаждению инструмента во время резания, уменьшают забивание инструмента стружкой.

Таблица 1

Искусственные абразивные материалы

| Наименование | Условное обозначение | Микротвердость | Область применения |

| Алмаз синтетический (99,7% С): | |   МПа МПа | |

| -обычной прочности | АСО | | Инструмент на органической связке |

| -повышенной прочности | АСП | | Инструмент на керамической и металлических связках |

| -высокой прочности | АСВ | | Инструмент на металлической связке, работающий на высоких нагрузках |

| -с прочностью равной природным алмазам | АСК | | Инструмент для правки шлифовальных кругов |

| -с прочностью превышающей прочность природных алмазов | АСКС | | |

| Кубический нитрид бора (BN) - эльбор, кубонит: | |  МПа МПа | Чистовое шлифование деталей из быстрорежущей и высоколегированных сталей, жаростойких и нержавеющих сталей, полирование, суперфиниширование |

| -обычной прочности | ЛО | | |

| -повышенной прочности | ЛП | | |

| Карбид бора (93%  , 1,5%С) , 1,5%С) | КБ |  МПа МПа | Порошки и пасты для доводки деталей из твердых сплавов, резка драгоценных камней |

| Карбид кремния (97-99% SiC): | |  МПа МПа | |

| -черный | 52С, 53С, 54С, 55С | | Заточка режущего инструмента и обработка деталей из чугуна, вязких материалов, бронзового и латунного литья, неметаллических материалов |

| -зеленый | 62С, 63С,64С | | |

| Электрокорунд (основа  ): ): | | | |

| -монокорунд | 43А, 44А, 45А |  МПа МПа | Шлифование труднообрабатываемых легированных сталей |

| -циркониевый (двуокись циркония от10 дл 45%) | 38А |  МПа МПа | Силовое шлифование (с большими V и большими S) |

| -титанистый (технический сапфир) | 37А |  МПа МПа | При тяжелых и неравномерных нагрузках |

| -хромистый (технический рубин) | 32А, 33А, 34А |  МПа МПа | Шлифование с увеличенным съемом металла и заточка режущего инструмента |

| -белый | 22А, 23А, 24А. 25А |  МПа МПа | Обработка тонкостенных деталей |

| -сферокорунд | ЭС |  МПа МПа | Обработка мягких и вязких материалов (медь, пластмассы) |

| -нормальный | 12А, 13А, 14А, 15А, 16А |  МПа МПа | Обработка материалов средней прочности: углеродистые, легированные стали, чугун ковкий, высокопрочный, сплавы алюминиевые, никелевые, легорованные бронзы |

Связующие вещества (связка) делятся на группы:

1) неорганические связки- керамическая, силикатная и др.

2) органические связки – бакелитовая, вулканитовая и др.

3) металлические связки.

Керамическая связка (К1, К2, К3 и т.д.) состоит из огнеупорной глины, полевого шпата, талька, мела, кварца и жидкого стекла. Благодаря высокой прочности, водостойкости, жаропрочности связка является самой распространенной. Выпуск инструмента на этой связке составляет 50-60% от общего объема производства. Недостатком связки является сложный и длительный цикл изготовления инструментов; хрупкость, поэтому максимальная скорость, при которой могут работать круги 35м/с. Круги не применяются при ударной нагрузке. Тонкие круги (толщиной менее 3 мм) легко ломаются от боковой нагрузки.

Силикатная связка (С) представляет собой жидкое стекло, имеет небольшую прочность. Распространения большого не имеют.

Бакелитовая связка (Б1, Б2 и т.д.) изготовляется на основе фенолформальдегидной смолы. Круги прочны, тверды, эластичны, могут работать при скоростях 50 м/с, но начинают выгорать и терять твердость при температурах 180-200оС. При действии щелочных растворов связка разлагается, поэтому поверхность кругов покрывают водонепроницаемой краской, лаком, серой или пропитывают парафином. Работа кругами часто ведется без охлаждения. Применяется при отрезке, обдирочных операциях, резьбошлифовании. Выпуск инструмента на бакелитовой связке составляет 30-40% от общего объема производства.

Вулканитовая (В, В1, В2 и т.д.) состоит из 70% каучука и 30% серы. Связка плотная и упругая, но имеет низкую теплостойкость (150-180оС). Создать большие давления при шлифовании нельзя, т.к. зерна утапливаются в связку. Упругость связки позволяет создавать очень тонкие отрезные круги при значительном диаметре (десятые доли миллиметра по толщине при диаметре 150-200 мм). Объем производства инструмента 4%.

Металлическая связка представляет собой сплав меди, олова, цинка, алюминия, никеля и других элементов и используется в основном в алмазных кругах.

Алмазные круги состоят из корпуса и абразивного слоя в виде кольца. Корпус изготавливают из алюминиевых сплавов АК6 и Д16, пластмасс или сталей ст3, 20, 25, 30. Абразивный слой состоит из алмазного порошка, связки и наполнителя (толщина слоя 1,5-3 мм).

Твердость абразивного инструмента

Под твердостью абразивного инструмента понимается способность связки удерживать абразивные зерна в круге под воздействием внешних усилий. Разработана шкала твердости, согласно которой все абразивные круги делятся на 16 степеней твердости.

ВМ1, ВМ2 - весьма мягкие

М1, М2, М3 – мягкие

СМ1, СМ2 – средне-мягкие

С1, С2 – средние

СТ1, СТ2, СТ3 – средне-твердые

Т1, Т2 – твердые

ВТ – весьма твердые

ЧТ – чрезвычайно твердые

Для каждого конкретного случая обработки необходимо подбирать инструмент определенной твердости. В круге повышенной твердости при работе продолжают удерживаться затупившиеся зерна, что приводит к повышению температуры в зоне резания и прижогу обрабатываемой поверхности. Такой круг требует частой правки для восстановления его работоспособности. Слишком мягкий круг будет сильно изнашиваться, при этом будут выкрашиваться зерна, не потерявшие еще своей остроты. Круг «засаливается». При подборе круга стремятся добиться «самозатачивания» инструмента. В этом случае своевременно будут выкрашиваться затупившиеся зерна и открываться новые, острые.

Примерная область применения.

М1-СМ2 заточка и доводка твердосплавного инструмента, плоское шлифование торцем круга деталей из меди, латуни, жаропрочных и труднообрабатываемых сплавов.

СМ1-СМ2 шлифование закаленной стали и чугуна периферией круга, заточка режущего инструмента, резьбошлифование с крупным шагом.

С1-СТ2 шлифование деталей из незакаленной стали и ковкого чугуна, хонингование, профильное шлифование.

СТ1-СТ2 обдирочное шлифование, профильное шлифование, шлифование отливок и поковок.

ВТ, ЧТ шлифование шарикоподшипников, деталей приборов и часовых механизмов.

Правило: чем мягче обрабатываемый материал, тем тверже выбирается круг, и наоборот. Исключение составляют очень мягкие и пластичные металлы: медь, алюминий, которые быстро засаливают круг.

Структура абразивного инструмента

Структурой абразивного инструмента называют соотношение в процентах объемов, занятых в нем абразивными зернами, связкой и порами. Структуру обозначают номерами от 0 до 20.

Структуры 0-4 называют закрытыми или плотными. Их применяют при шлифовании твердых и хрупких материалов с малой шероховатостью поверхности, при доводке, при обработке деталей шарикоподшипников.

Структуры 5-8 называют средними – почти все виды шлифования металлов с высоким сопротивлением разрыву, шлифование вязких металлов с низким сопротивлением разрыву, заточка инструментов.

Структуры 9-12 называют открытыми. Их применяют при скоростном шлифовании для уменьшения теплообразования.

Структуры 13-20 называют очень открытыми. Применяют при шлифовании неметаллических материалов и металлов с низкой теплопроводностью (устранение прижогов и трещин).

Правило: чем больше номер структуры, тем ниже качество обработанной поверхности. Чем больше номер структуры, тем больше связки и меньше абразива в единице объема инструмента.

По форме шлифовальные круги разделяют на следующие типы:

- плоские прямого профиля (ПП)

- плоские с выточкой (ПВ)

- колцевые (К)

- чашечные цилиндрические (ЧЦ)

- чашечные конические (ЧК)

- тарельчатые (Т) и др.

Следовательно, шлифовальные круги характеризуются материалом, связкой, зернистостью, твердостью, структурой, формой и размерами. Все эти характеристики отражаются в маркировке шлифовальных кругов. Например, маркировка круга

44А40С26К5ПП500×50×305, 35м/с

Означает, что круг изготовлен из монокорунда марки 44А, зернистостью 40, твердость С2, структура №6, связка керамическая К5, по форме сечения плоский прямого профиля (ПП), размером (наружный диаметр×высота×диаметр посадочного отверстия) 500×50×305, допускает скорость вращения 35м/с.

Иногда делают сокращенную маркировку:

63С16СМ15К3 – карбид кремния зеленый 63С, зернистость 16,твердость СМ1, структура №5, связка керамическая К3.

24А12СВ – электрокорунд белый 24А, зернистость 12, твердость С, связка вулканитовая В.

54С80СТ2Б – карбид кремния черный 54С, зернистость 80, твердость СТ2, связка бакелитовая Б.

Абразивные шкурки состоят из абразивных зерен, приклеенных к основе с помощью клея, изготовленного из резины и смолы. Основой служат бумага, ткань или пластмасса.

Абразивные пасты состоят из шлиф-(микро) порошков и наполнителей (воск, парафин, масло, керосин и др.).

Абразивные суспензии состоят из микропорошков, взвешенных в антикоррозийной жидкости.

Шлифование

Шлифование – это процесс резания с помощью шлифовальных кругов. По сравнению с другими видами обработки резанием шлифование имеет следующие особенности:

1. Шлифование происходит на больших скоростях резания 20-40 м/с, а при скоростном шлифовании V=50-70 м/с, при этом снимаются стружки малых сечений.

2. Шлифовальный круг является многолезвийным инструментом. В работе одновременно участвует значительное количество зерен, которые представляют собой многогранники с округленными вершинами. Передние углы отрицательны, угол резания больше

.

.3. В связи с большими скоростями и углами резания шлифование сопровождается высокими температурами в зоне резания до 1000-1500 С.

4. Шлифовальный круг не имеет сплошного лезвия. На образующей шлифовального круга находятся зерна на некотором расстоянии друг от друга, и каждое зерно снимает свою стружку. Такой процесс резания называют царапанием.

5. Изменять геометрию режущих зерен невозможно, можно регулировать только режим резания.

6. Абразивный инструмент обладает способностью самозатачивания.

Шлифование применяют главным образом для чистовой обработки деталей машин и инструментов, как для обработки наружных так и внутренних поверхностей, плоскостей и фасонных профилей. Шлифованием можно обрабатывать любые материалы и металлы, начиная от самых мягких и кончая твердыми сплавами.

Основными видами шлифования являются:

- круглое внутреннее шлифование

- внутреннее шлифование

- плоское

- бесцентровое

- резьбошлифование

- шлицешлифование

- зубошлифование

Круглое внешнее шлифование применяют для обработки наружных цилиндрических поверхностей. Различают:

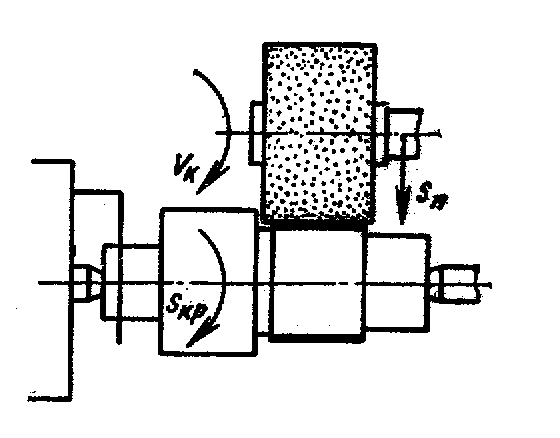

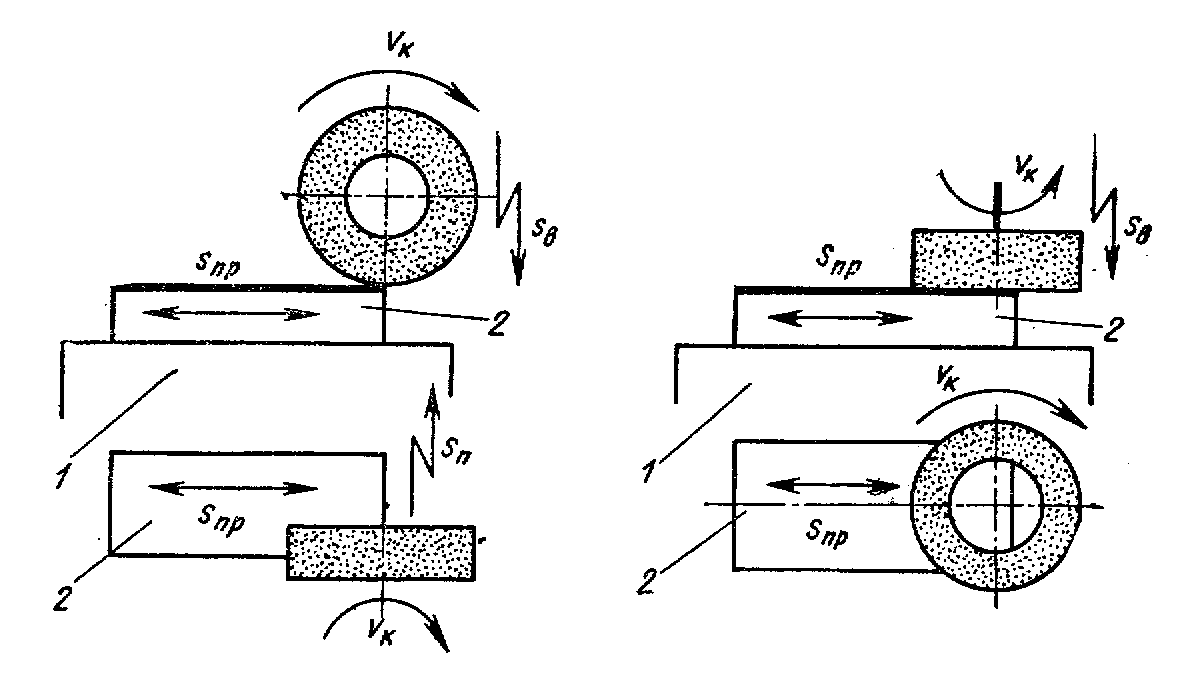

а) Круглое внешнее шлифование методом продольной подачи (рис.1)

Рис.1. Круглое внешнее шлифование методом продольной подачи

Деталь вращается вокруг своей оси и одновременно перемещается вдоль оси (продольная подача). Круг вращается и за каждый продольный или двойной ход обрабатываемой детали углубляется на величину глубины резания (поперечная подача).

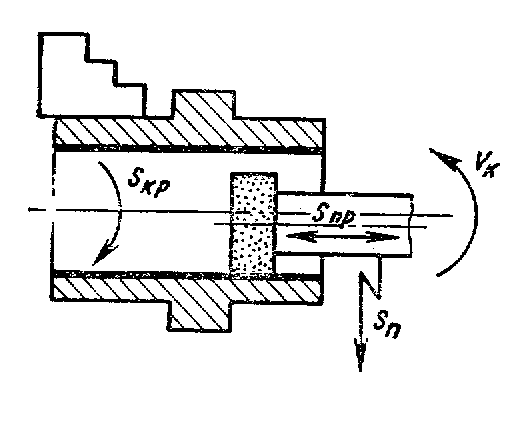

б) Круглое внешнее шлифование методом поперечной подачи (врезания) (рис.2)

Рис.2. Круглое внешнее шлифование методом врезания

Изделие вращается, шлифовальный круг вращается и одновременно перемещается в поперечном направлении (врезное шлифование). Применяется при шлифовании фасонных поверхностей, цилиндрических, конических, ширина которых меньше ширины круга.

Круглое внутреннее шлифование (рис.3) применяют для получения высокой точности отверстий на заготовках, как правило, прошедших термическую обработку.

Рис.3. Круглое внутреннее шлифование

Можно шлифовать сквозные, глухие, конические, фасонные отверстия, внутренние торцовые поверхности, кольцевые канавки различной формы.

Шлифовальный круг и изделие вращаются в противоположные стороны.

Чем меньше Dкр, тем больше его частота вращения. Заготовка крепится в трехкулачковом патроне. Если поверхность заготовки несимметрична относительно оси отверстия, применяют четырехкулачковые патроны или зажимные приспособления.

Круг расположен консольно на шпинделе шлифовальной бабки. Поэтому он работает с небольшими подачами и глубинами резания, что снижает производительность обработки.

Продольная подача круга вдоль оси отверстия заготовки

, мм/об.изделия.

, мм/об.изделия.За каждый двойной ход шпиндельной бабки круг подается в поперечном направлении на величину t:

- черновое шлифование

- черновое шлифование - чистовое шлифование

- чистовое шлифованиеЗаготовки больших размеров шлифовать описанным методом нерационально. В этом случае применяют планетарное шлифование, при котором заготовку неподвижно закрепляют на столе. Шлифовальный круг вращается вокруг своей оси, а также медленно вокруг оси отверстия. Периодически круг подается на глубину резания t.

Плоское шлифование периферией (рис.4а) или торцом (рис.4б) круга.

При шлифовании периферией круга закрепленная на магнитном столе 1 заготовка 2 совершает возвратно-поступательное движение продольной подачи Sпр, шлифовальный круг, помимо главного движения со скоростью Vк, совершает в конце продольного хода поперечную подачу Sп, а после шлифования всей плоскости – вертикальное перемещение Sв на глубину резания t.

а) б)

Рис.4. Плоское шлифование периферией (а) и торцом (б) круга

При шлифовании торцом круга деталь 2 устанавливают на магнитном столе 1, которому сообщают возвратно-поступательное движение со скоростью Sпр. Наборный шлифовальный круг перекрывает ширину стола и поэтому шлифует деталь по всей ширине за несколько проходов. Круг периодически получает вертикальную подачу Sв.

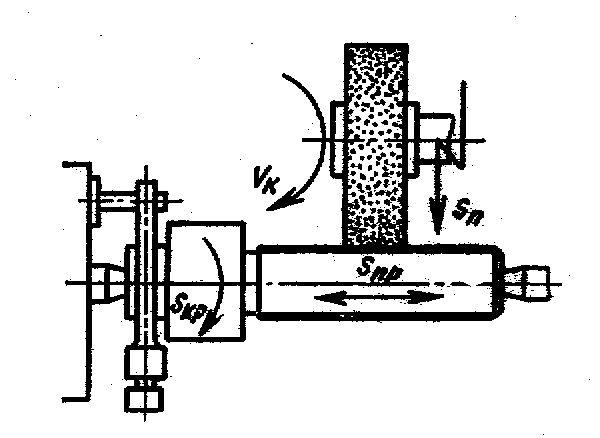

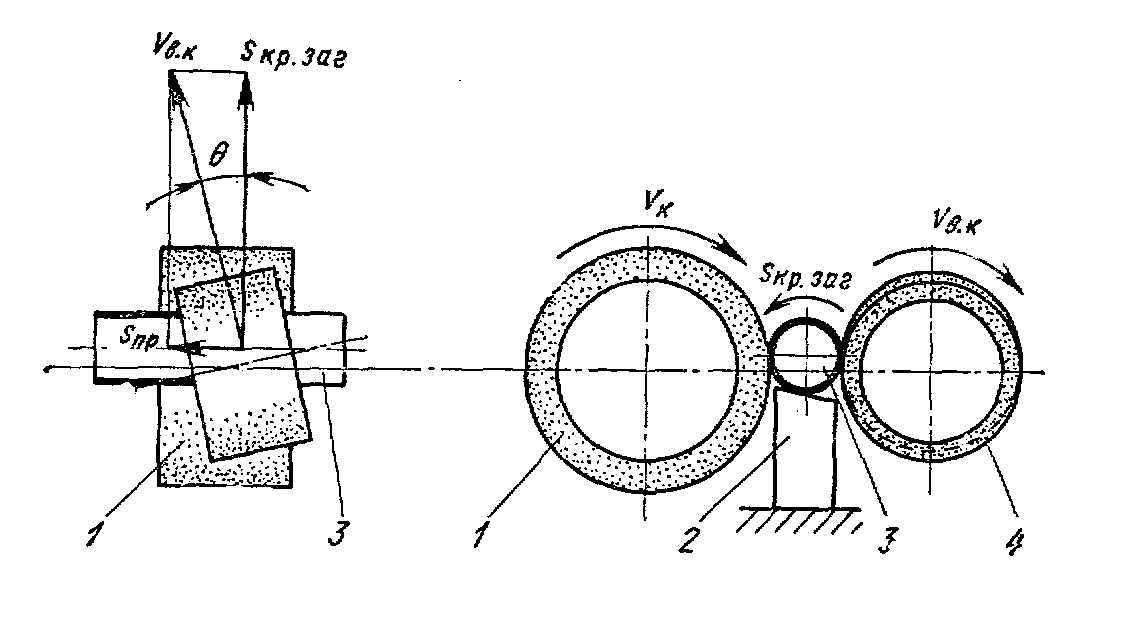

Бесцентровое шлифование (рис.5) характеризуется высокой производительностью применяется в массовом и крупносерийном производствах.

Рис.5. Бесцентровое шлифование

Заготовку 3, опирающуюся на нож (упор) 2, пропускают между двумя шлифовальными кругами. Один из них 1, вращающийся с большей скоростью Vк, называется шлифующим. Другой круг 4, называется ведущим, вращается со скоростью Vв.к, меньшей чем Vк.

Vк=25-30 м/с; Vв.к=15-18 м/с.

Благодаря скосу ножа заготовка прижимается к ведущему кругу и вращается со скоростью, близкой к его скоростью. Ввиду того, что ведущий круг 4 повернут на угол

, скорость его вращения Vв.к разлагается на две составляющие Sкр.заг и Sпр. Заготовка получает продольное перемещение (продольную подачу) вдоль оси со скоростью Sпр. При вращении и продольном перемещении заготовки шлифующий круг срезает с нее определенный слой металла.

, скорость его вращения Vв.к разлагается на две составляющие Sкр.заг и Sпр. Заготовка получает продольное перемещение (продольную подачу) вдоль оси со скоростью Sпр. При вращении и продольном перемещении заготовки шлифующий круг срезает с нее определенный слой металла.Деталь устанавливается выше оси центров кругов во избежание получения граненой поверхности детали. Величина превышения обычно соответствует половине диаметра, но не выше 13 мм.

.

.