Методические указания для выполнения лабораторной работы для студентов очной и заочной форм направлений 150400, 190500 и специальностей 190603

| Вид материала | Методические указания |

- Методические указания для выполнения домашних заданий и курсовых работ для студентов, 125.38kb.

- Методические указания к выполнению лабораторной работы №12 для студентов очной и заочной, 222.24kb.

- Методические указания по написанию курсовой работы для студентов очной, заочной и очно-заочной, 318.34kb.

- Методические указания для выполнения лабораторной работы по учебной дисциплине «Метрология,, 787.63kb.

- Методические указания к выполнению лабораторной работы №9 для студентов очной и заочной, 251.35kb.

- Методические указания к выполнению курсовой работы для студентов эфф, автф всех специальностей, 1176.51kb.

- Методические указания для выполнения курсовой работы для студентов специальности 060800, 852.51kb.

- Методические указания к выполнению лабораторной работы №23 по физике для студентов, 142.34kb.

- Методические указания к выполнению лабораторной работы №10 для студентов очной формы, 240.19kb.

- Методические указания к курсовой работе по дисциплине «Стратегический менеджмент» для, 76.01kb.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ЛЕСОТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

Кафедра технологии металлов

В.А. Ягуткин

ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИЙ

Методические указания для выполнения лабораторной работы для студентов очной и заочной форм

направлений 150400, 190500

и специальностей 190603

Дисциплина «Технология машиностроения»

Екатеринбург

2008

- Теоретическая часть

Под технологичностью конструкции следует понимать совокупность свойств конструкции изделия, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени, которые имеют место при технической подготовке производства, изготовлении, эксплуатации и ремонте изделия.

Таким образом, технологичная конструкция наряду с высокими эксплуатационными качествами должна обеспечить минимальные трудоемкость, материалоемкость и себестоимость изделия.

Отработку конструкции изделия на технологичность на первых стадиях проектирования ведут конструкторы с участием технологов, а также работников производства и технического контроля.

Технологичность конструкции оценивают системой показателей, где к основным, в частности, относится трудоемкость изготовления изделия, а к техническим показателям относится, например, коэффициент использования материала, точности обработки, шероховатости поверхности и др.

Уровень технологичности конструкции по трудоемкости изготовления – отношение достигнутой трудоемкости изготовления к базовому показателю трудоемкости изготовления. Так коэффициент основного времени равен:

где:

- основное время затраченное на обработку заготовки;

- основное время затраченное на обработку заготовки; - норма основного времени, расчетная.

- норма основного времени, расчетная.Коэффициент использования материала – отношение массы детали к массе заготовки.

где:

- масса детали;

- масса детали; - масса заготовки.

- масса заготовки.Технологичность конструкции детали может отрабатываться исходя из условий обработки резанием. Для этого выбирают рациональную заготовку, форма и размеры которой приближались бы к форме, размерам готовой детали. Технологичная конструкция детали предлагает рациональную простановку размеров, допусков и шероховатости обрабатываемых поверхностей, минимальную трудоемкость изготовления, без применения специальных сложных инструментов, приспособлений и самих технологических операций. Часто следует учитывать обрабатываемость материала, когда невозможно получить малую шероховатость поверхности детали из низкоуглеродистых сталей (Ст3) по сравнению с более твердыми (Сталь 45).

Технологичность конструкции может рассматриваться исходя из условий сборки. В частности, удобства в сборке можно достичь, если в конструкции сопрягаемых деталей предусмотрены фаски. Для обеспечения в соединении собираемых деталей оптимальных расчетных зазоров или натягов при различных типах производства выбирают соответствующие методы достижения точности при сборке. Так, при единичном производстве, оптимальный зазор в соединении вал-втулка должен соответствовать среднему. Он может быть получен при изготовлении деталей с размерами, соответствующими координатам середин полей допусков при хорошей настройке станка, а при необходимости, методом пригонки. При серийном, массовом производстве, а также при ремонтах (шейка коленчатого вала – вкладыш в двигателе внутреннего сгорания) часто используется метод селективной сборки (групповой взаимозаменяемости) для обеспечения расчетного зазора в соединении.

- Цель работы

На основе лабораторного эксперимента произвести оценку технологичности конструкций сопрягаемых деталей и выбрать оптимальный вариант их изготовления на стадиях проектирования, обработки резанием и последующей сборки.

- Задание

- Изучить теоретическую часть.

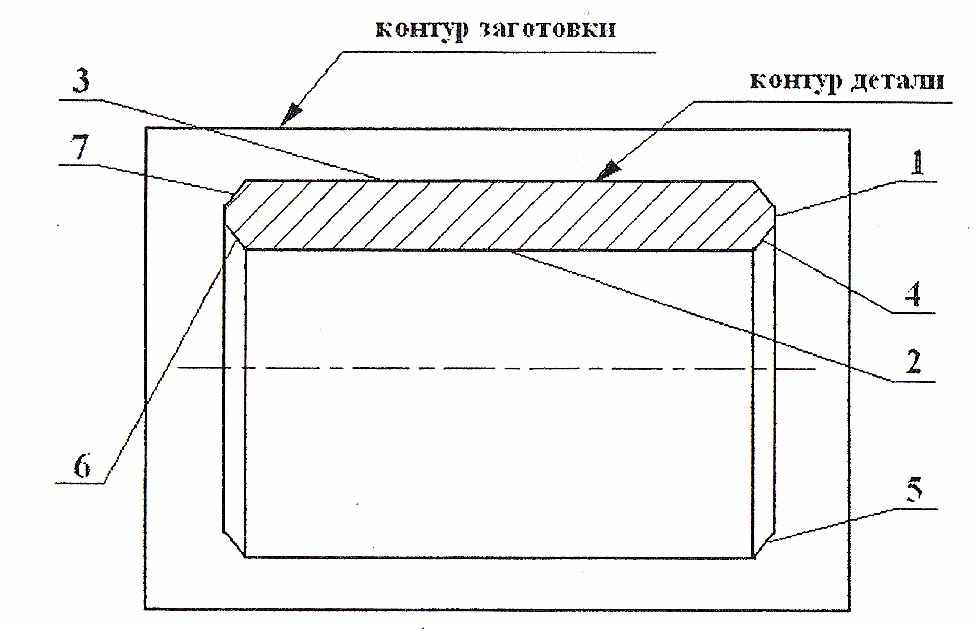

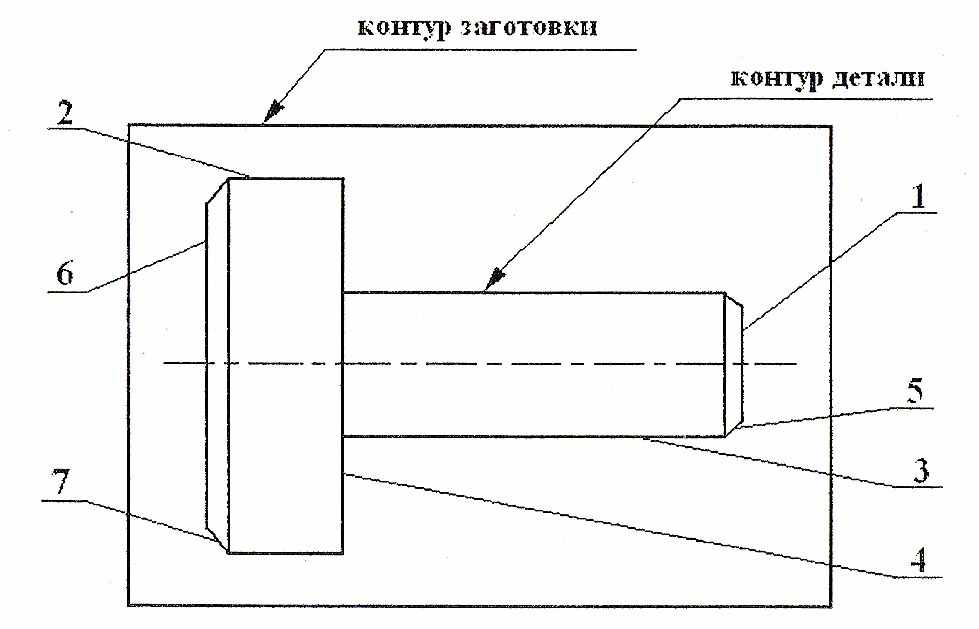

- Произвести анализ технологичности конструкций втулки и вала (рис. 1,2) на стадии проектирования, учитывая требования к точности сопряжения (

), качеству сопрягаемых поверхностей (0,4 <

), качеству сопрягаемых поверхностей (0,4 <  < 6,3) и легкости соединения. Внести при необходимости соответствующие изменения в конструктивные решения и сделать обновленные эскизы.

< 6,3) и легкости соединения. Внести при необходимости соответствующие изменения в конструктивные решения и сделать обновленные эскизы.

- Построить схему полей допусков втулки и вала и определить предельный и средний зазоры в соединении.

- Разработать маршруты обработки втулки и вала по варианту 1 с использованием в качестве заготовки круглого стального проката с изготовлением на токарно-винторезном станке и по варианту 2, с использованием в качестве заготовки для вала тот же прокат, а для втулки стальной трубы с припусками на обработку, с изготовлением на токарно-револьверном станке.

- Выполнить операционные эскизы обрабатываемых деталей по варианту 1 и 2.

- Изготовить втулку и вал по варианту 1 на токарно-винторезном станке, а затем по варианту 2 на токарно-револьверном станке определяя по секундомеру фактические затраты основного времени

.

.

- Собрать соединение втулка-вал, определив фактический зазор.

- Рассчитать показатели технологичности конструкций втулки и вала

,

,  .

.

- Произвести анализ полученных результатов с объективным доказательством выбора оптимального варианта технологического процесса изготовления деталей с учетом отработки технологичности их конструкций при проектировании, обработки резанием и сборки.

- Оформить индивидуальный отчет.

- остальное

- остальное

25

0,5

0,5

Рис. 1

- остальное

- остальное

25

0,5

0,530

0,5

0,5Рис. 2

* - размеры задаются преподавателем

- Технологическое оснащение для проведения эксперимента

по варианту 1:

- универсальный токарно-винторезный станок типа 1616, 1К62;

- заготовки для вала и втулки из стального проката круглого сечения, материал режущих частей инструментов по заданию преподавателя;

- режущий инструмент: резец проходной упорный, резец отрезной, сверло спиральное, резец расточной для сквозных отверстий;

- измерительный инструмент: штангенциркуль, микрометр, нутромер индикаторный, образцы шероховатости или профилометр, секундомер.

по варианту 2:

- токарно-револьверный станок РТ40, обеспечивающий стабильную точность обработки и большую производительность;

- заготовка для вала – стальной прокат круглого сечения, заготовка для втулки – стальная труба;

- режущий инструмент: резец проходной упорный, резец расточной, резец отрезной, предварительно настроенные на размеры деталей;

- измерительный инструмент: штангенциркуль, микрометр, нутромер индикаторный, образцы шероховатости или профилометр, секундомер.

- Методика выполнения работы

- Отрабатывается технологичность конструкций втулки и вала с внесением изменений в конструктивные решения с назначением требуемых допусков и посадок на сопрягаемых поверхностях и оптимальной шероховатости с учетом легкости центрирования при сборке и обеспечения зазора в соединении

.

.

- На основании разрабатываемых маршрутов обработки втулки и вала по вариантам 1 и 2, выбирают оптимальные режимы резания и расчетные нормы основного времени

.

.

- Станки настраивают методом пробных промеров и пробных проходов на размеры соответствующие координатам середин полей допусков.

- Обработка на станках выполняется последовательно: вначале изготовляют втулку, затем вал, в системе отверстия для обеспечения требуемой точности.

- По секундомеру определяют фактические затраты времени

обработки втулки и вала и рассчитывают

обработки втулки и вала и рассчитывают  .

.

- Расчетным путем или взвешиванием определяют реальную массу заготовок для втулки и вала и массу изготовленных деталей. Рассчитывают коэффициенты

.

.

6. Результаты экспериментов

Все найденные параметры и показатели технологичности заносят в таблицу.

- Разработка маршрутной технологии

Вариант 1 обработки втулки из круглого проката на токарно-винторезном станке.

- Установить заготовку в 3-х кулачковый патрон, закрепить.

- Подрезать торец 1* как чисто.

- Сверлить центровочное отверстие. Сверло центровочное Р6М5.

- Сверлить отверстие 2 на длину детали с перебегом на 3-5 мм. Сверло спиральное Р6М5.

- Расточить отверстие 2 начерно и начисто, выдерживая размер по эскизу, резец расточной Т15К6.

- Точить поверхность 3 окончательно. Резец проходной отогнутый Т15К6.

- Снять фаску 4. Резец проходной отогнутый Т15К6.

- Снять фаску 5. Резец расточной Т15К6.

- Отрезать заготовку в заданный размер. Резец отрезной Р6М5.

- Переустановить и снять заготовку.

- Снять фаску 6. Резец расточной Т15К6.

- Снять фаску 7. Резец проходной отогнутый Т15К6.

Вариант 1 обработки вала из круглого проката на токарно-винторезном станке.

- Установить заготовку в 3-х кулачковый патрон, закрепить.

- Подрезать торец 1* как чисто. Резец проходной отогнутый Т15К6.

- Точить поверхность 2 начерно и начисто. Резец проходной упорный Т15К6.

- Точить поверхность 3 начерно и начисто с одновременной подрезкой торца 4, выдерживая размеры по эскизу. Резец проходной упорный Т15К6.

- Снять фаску 5. Резец проходной отогнутый Т15К6.

- Отрезать деталь в размер по эскизу. Резец отрезной Р6М5.

- Переустановить заготовку и снять.

- Подрезать торец 6 начисто. Резец проходной отогнутый Т15К6.

- Снять фаску 7. Резец проходной отогнутый Т15К6.

* - номера обрабатываемых поверхностей деталей указаны на рис. 3, 4

Рис. 3 Схема обозначения обрабатываемых поверхностей втулки

Рис. 4 Схема обозначения обрабатываемых поверхностей вала

Последовательность обработки втулки и вала, соответственно из трубы и круглого проката на настроенном токарно-револьверном станке предполагает самостоятельную разработку.

Результаты экспериментального изготовления втулки и вала

Таблица

| 1. Заготовка – круглый прокат, станок 1К62 | |||||||||

| Масса заготовки, г | Масса детали, г | Основное время изготовления, мин | зазор в соединениях, мкм | ||||||

| втулки,  | вала,  | втулки,  | вала,  | нормативное | фактическое | средний расчетный  | фактический  | ||

| втулки,  | вала,  | втулки,  | вала,  | ||||||

| | | | | | | | | | |

| Коэффициент использования материала | Коэффициент основного времени | ||||||||

| для втулки  | для вала  | для втулки  | для вала  | ||||||

| | | | | | | | | ||

| 2. Заготовка – круглый прокат для вала, труба для втулки, станок РТ40 | |||||||||

|  |  |  |  |  |  |  |  |  |

| | | | | | | | | | |

|  |  |  | ||||||

| | | | | | | | | ||

8. Анализ результатов и выводы

Сопоставляя показатели технологичности конструкций

,

,  , а также значения зазоров в соединениях при изготовлении изделий по вариантам №№ 1, 2, (табл) следует сделать заключения по технологичности конструкций при проектировании с точки зрения оптимального выбора заготовок, типов станков и технологических процессов механической обработки с целью практического использования в производстве.

, а также значения зазоров в соединениях при изготовлении изделий по вариантам №№ 1, 2, (табл) следует сделать заключения по технологичности конструкций при проектировании с точки зрения оптимального выбора заготовок, типов станков и технологических процессов механической обработки с целью практического использования в производстве.