Учебное пособие для студентов нефтехимических колледжей и техникумов Специальность 1701 "Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)"

| Вид материала | Учебное пособие |

- Учебное пособие для студентов среднего профессионального образования Специальность, 3369.62kb.

- Программа и контрольные задания для студентов заочного отделения Специальность: 1701, 688.94kb.

- Методические указания и контрольные задания для студентов заочной формы обучения гоу, 2389.4kb.

- Методические указания и контрольные задания для студентов заочного отделения специальность:, 848.08kb.

- Федеральный государственный образовательный стандарт среднего профессионального образования, 1074.58kb.

- Государственный образовательный стандарт среднего профессионального образования государственные, 1346.06kb.

- «Материаловедение», 179.95kb.

- Формирование профессионально-значимых качеств личности в условиях личностно-ориентированного, 51.94kb.

- «Монтаж и техническая эксплуатация промышленного оборудования (в пищевой промышленности)», 1138.79kb.

- Курс 150411 «Монтаж и техническая эксплуатация промышленного оборудования», 58.89kb.

Нагретую деталь перед погружением в закалочную среду выдерживают (подстуживают) некоторое время на воздухе. При подстуживании необходимо, чтобы температура детали не опускалась ниже точки Аr3 для конструкционных сталей и ниже точки Аr1 для инструментальных. Цель этого способа закалки – уменьшение внутренних напряжений и коробления деталей, особенно цементованных.

Закалка самоотпуском состоит в том, что нагретую деталь выдерживают в охлаждающей среде не до полного охлаждения; иногда в закалочную среду погружают только часть детали, для которой требуется высокая твердость. В некоторый момент охлаждение прерывают, чтобы сохранить в сердцевине детали тепло, за счет которого осуществляется отпуск. Этот момент устанавливается опытным путем, качество закалки в этом случае зависит от мастерства термиста. Контроль за температурой отпуска при этом способе закалки осуществляется по так называемым цветам побежалости, возникающим на поверхности детали при температуре 220-3300С. Закалку с самоотпуском применяют только для обработки ударного инструмента – зубил, бородков, кернеров и др., так как у такого инструмента твердость должна равномерно и постепенно понижаться от рабочей части к хвостовой.

Изотермическая закалка – наиболее прогрессивный способ закалки, его применяют в том случае, когда нужно изготовить деталь с максимальной прочностью, достаточной пластичностью и вязкостью. Сталь, нагретую на 20-300С выше линии GSK (точка Ас3), быстро охлаждают в соляной ванне, имеющей температуру 250-3000С, выдерживают в этой горячей среде (изотермическая выдержка), а затем деталь охлаждают на воздухе.

Этот способ закалки позволяет снизить термические напряжения, так как после изотермической выдержки структурные изменения в стали уже не происходят. Изотермическую закалку применяют для пружин, рессор, болтов, труб и других изделий из легированных сталей 6ХС, 9ХС, ХВГ и др.

Патентирование стали состоит в нагреве деталей до температуры 800-9000С, выдержке и охлаждении в ваннах с расплавленным свинцом (500 - 6000С) и последующей обработке давлением. После патентирования сталь приобретает высокую прочность, обладает высокой упругостью и хорошей пластичностью.

При обычном охлаждении закаливаемых деталей необходимо соблюдать следующие правила:

- количество охлаждающей жидкости должно быть достаточным, чтобы температура ее мало изменялась во время охлаждения закаливаемых деталей;

- перед погружением нагретой детали охлаждающую среду (воду, масло) необходимо тщательно перемешать для выравнивания температуры;

- для удаления образующейся вокруг погружаемой в жидкость детали паровой рубашки, препятствующей свежему притоку воздуха, обрабатываемую деталь следует перемещать в вертикальном и горизонтальном направлениях;

- тонкие длинные детали во избежание коробления нельзя охлаждать, опуская в жидкость плашмя, так как нижние слои металла, охлаждаясь первыми, сжимаются. Детали с неодинаковым сечением следует погружать более толстой частью вниз.

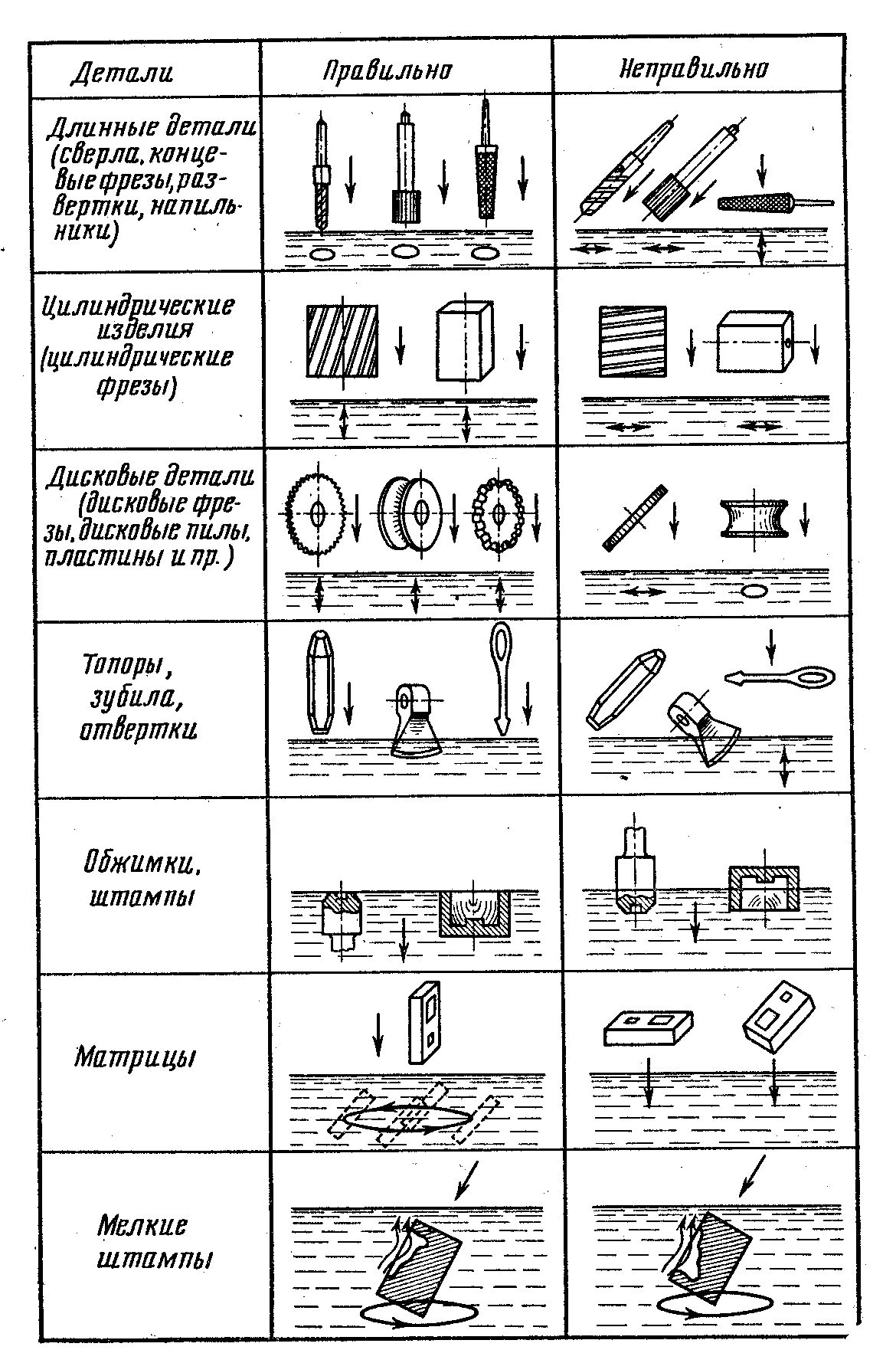

Приемы погружения деталей при закалке показаны на рис.16.2. На образование трещин оказывает влияние форма углов у детали. Поэтому углы, особенно острые, необходимо закруглять и тщательно обрабатывать.

Угольник с прямым углом после закалки образует трещины, если не просверлить во внутреннем углу отверстия и не сделать подрезки. Зубья шлицевого валика охлаждаются быстрее сердцевины и уменьшаются в объеме быстрее, чем стержень. Поэтому в углах зубьев создаются сильные напряжения, вызывающие трещины.

Часто требуется, чтобы деталь машины имела очень твердую износостойкую поверхность, но чтобы ее сердцевина при этом оставалась вязкой, прочной, хорошо переносила удары и знакопеременные нагрузки. К таким деталям относятся зубчатые колеса, шейки коленчатых валов и другие стальные тяжелые детали.

Из существующих способов поверхностной закалки наибольшее промышленное применение имеют: пламенная закалка, закалка токами высокой частоты (ТВЧ), а также закалка в электролитах.

Пламенная закалка. Поверхность стального или чугунного изделия подвергается нагреву ацетиленокислородным пламенем до температуры, превышающей на 50-600С верхнюю критическую точку Ас3 с последующим быстрым охлаждением водяным душем (струя воды).

Сущность процесса пламенной закалки состоит в том, что тепло, проводимое газовым пламенем от горелки к закаливаемой детали, концентрируется на ее поверхности и значительно превышает количество тепла, распространяемого в глубь металла. В результате этого поверхность детали сначала быстро нагревается до температуры закалки, затем охлаждается, а сердцевина остается незакаленной и после охлаждения не изменяет свою структуру и твердость.

Рисунок 16.2 Приемы погружения деталей при закалке

Для пламенной закалки поверхности применяются разнообразные устройства – от простых ручных до сложных автоматов. Обычная кислородно-ацетиленовая горелка непригодна, поэтому применяют щелевые или форсуночные горелки, состоящие из большого количество сопел, или же горелки, имеющие смесительную камеру и несколько отверстий. В горелках сжигают ацетилен или светильный газ, оба газа применяют с кислородом.

Охлаждающим средством служит вода. Если закаливаемая деталь не слишком тонка или не имеет сложной конфигурации, то нет опасности образования трещин, поскольку одновременно закаливаются обычно небольшие поверхности.

Качество пламенной закалки поверхности зависит, прежде всего, от температуры пламени и от того, насколько правильно охлаждение струей воды. Глубина и температура нагрева регулируются скоростью перемещения горелки и расстоянием горелки от изделия.

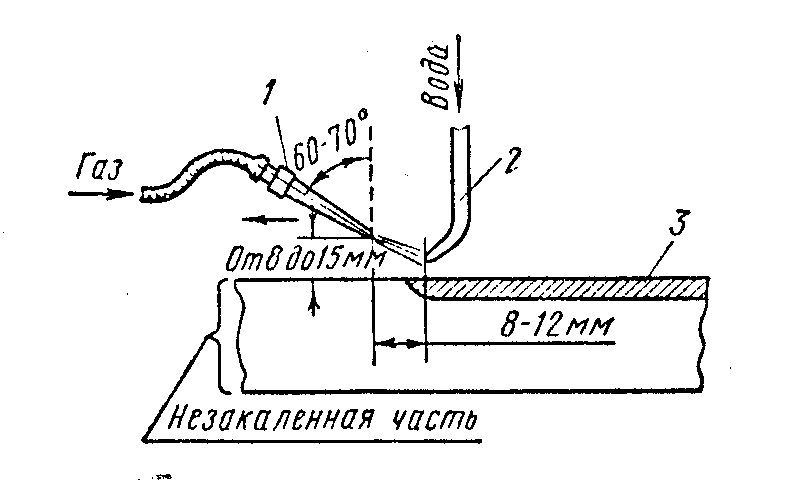

Н

а рис.16.3 приведена схема пламенной закалки. Горелку 1 перемещают вдоль поверхности нагреваемого изделия со скоростью 120-200 мм/мин. При такой скорости поверхностный слой металла нагревается до температуры 8500С.

Расстояние от пламени горелки до поверхности изделия зависит от мощности горелки и обычно составляет 8-15 мм. Охлаждается нагретый слой изделия водой из трубки 2, следующей за горелкой с такой же скоростью. Глубина закаленного слоя 3 равна 2,5-4,5 мм.

З

1 - горелка, 2 - трубка с водой, 3 - закаленный слой

Рисунок 16.3 Схема пламенной закалки

акаленный слой получает высокую твердость HRC 56-57 и остается чистым, без следов окисления и обезуглероживания. Переход структуры от поверхности к сердцевине плавный, что повышает эксплуатационную стойкость детали и полностью устраняет вредные явления – растрескивание и отслоение закаленных слоев. Другим достоинством этого способа является простота и низкая стоимость оборудования, отсутствие обезуглероживания и окисления.

Недостатком ацетиленокислородной закалки является трудность регулирования температуры нагрева и глубины закаленного слоя, возможность перегрева поверхностного слоя.

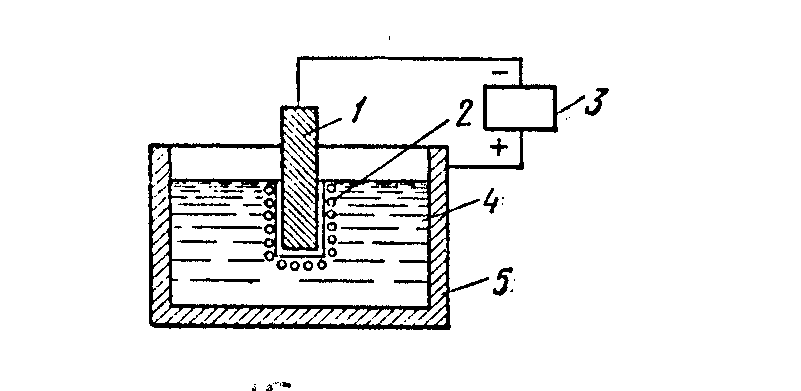

Закалка в электролите. При этом способе, предложенном советским инженером И.З.Ясногородским, изделие помещают в электролит 4 (5%-ный раствор Na2SO3). Корпус 5 (рис.16.4) ванны является анодом, деталь 1 служит катодом. Постоянный ток поступает от генератора 3. При прохождении через электролит тока напряжением 220-380в и плотностью 3-4 а/см2 выделяется водород, который осаждается на поверхности детали. Оседание пузырьков 2 водорода резко повышает электросопротивляемость изделия, и поверхность детали нагревается до 900-9400С. После этого ток выключают, а деталь закаливают в самом электролите или в закалочном баке.

1 - деталь, 2 - пузырьки, 3 - генератор,

4 - электролит, 5 - корпус

Рисунок 16.4 Закалка в электролите

Закалка в электролите проста, позволяет нагревать отдельные места детали, например, торца, дает возможность автоматизировать процесс. К недостаткам этого способа относятся трудность регулирования температуры, низкая производительность, ограниченное число деталей, поддающихся закалке, и необходимость предохранения их от коррозии.

Поверхностная закалка токами высокой частоты дает возможность в короткое время получить на изделии хорошо сопротивляющийся износу поверхностный слой при мягкой и вязкой сердцевине. Этот способ разработан В.П.Вологдиным. При закалке нагреваемое изделие помещают внутри медной спирали, по которой пропускается ток высокой частоты. Этот ток создает вокруг спирали сильное переменное магнитное поле, поэтому в стальном изделии индуктируются вторичные короткозамкнутые (вихревые) токи, которые сосредоточены только на поверхности изделия и нагревают его на определенную глубину. Чтобы спираль первичного тока не нагревалась, ее делают из медной трубки, через которую пропускают воду. Такие спирали называются индукторами.

Индукторы могут иметь несколько витков или один, охватывающий нагреваемое изделие. Форма индуктора должна соответствовать форме закаливаемого изделия.

Для получения тока высокой частоты применяются машинные и ламповые генераторы. Скорость и температура нагрева зависят от зазора между индуктором и нагреваемой деталью: чем меньше этот зазор, тем быстрее деталь нагревается до заданной температуры. Обычно зазор между индуктором и нагреваемой деталью составляют 2-5 мм.

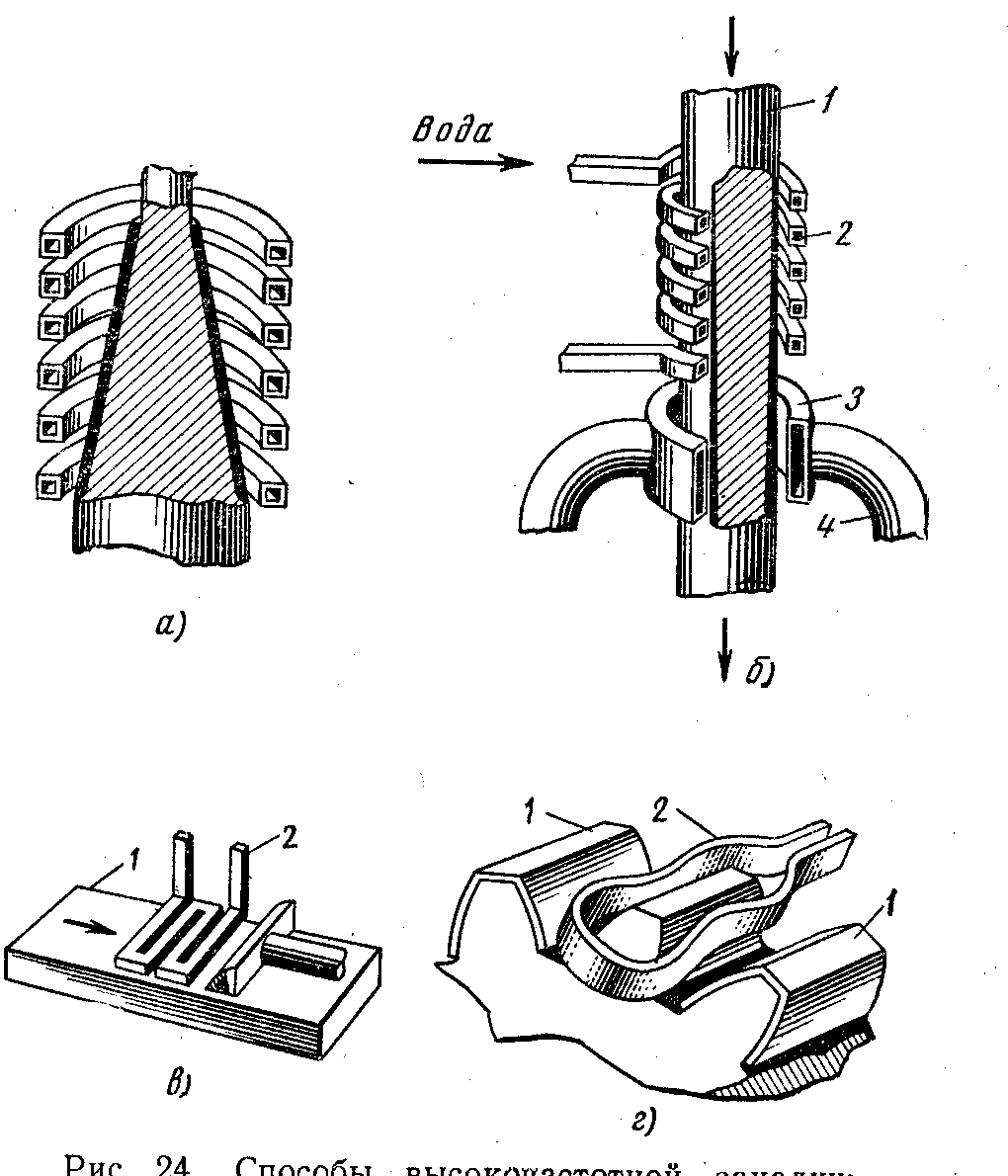

В зависимости от формы, размеров закаливаемых деталей и предъявляемых к ним требований различают три способа высокочастотной закалки.

Для закалки небольших деталей применяют способ одновременной закалки (рис.16.5,а); вся поверхность закаливаемой детали находится в зоне действия индуктора и нагревается одновременно. Деталь в индукторе должна вращаться. После нагрева реле времени отключают индуктор от генератора и включается водяной душ, который одновременно охлаждает всю деталь.

а - одновременный,

б, в - непрерывно-последовательный,

г - последовательный;

1 - детали, 2 - индуктор,

3 - закалочное устройство,

4 - шланг

Рисунок 16.5 Способы высоко-

частотной закалки

Детали значительной длины закаливают непрерывно-последовательным способом (рис.16.5, б). Вал 1 вращается вокруг вертикальной оси и перемещается внутри индуктора 2 сверху вниз, последовательно проходя через зону нагрева и зону охлаждения закалочного устройства 3, к которому по шлангу 4 подается вода. Непрерывно-последовательную закалку стальных плит выполняют при помощи плоских индукторов (рис. 16.5, в).

Для закалки отдельных участков детали применяют способ последовательной закалки: поверхность нагревается и охлаждается по частям, например каждый зуб зубчатого колеса (рис.16.5, г).

Преимущества обработки деталей токами высокой частоты: высокая производительность и большая экономичность, более высокая твердость по сравнению с другими способами поверхностной закалки, возможность точного регулирования глубины закаленного слоя, отсутствие окалины и меньшее коробление закаленных деталей, возможность автоматизации процесса, улучшение условий труда рабочих и др.

Обработка холодом (при отрицательных температурах) является новым методом термической обработки, разработанным советскими учеными А.П.Гуляевым, С.С.Штейнбергом, Н.А. Минкевичем. Обработке холодом подвергают инструменты и детали, содержащие не менее 0,6% углерода. Обычно этот метод применяют для инструментов, изготовленных из стали Р18, деталей – из цементируемых сталей 18ХНВА и из других легированных сталей. Обработку холодом применяют с целью повышения красностойкости и твердости стали.

Обработку холодом проводят сразу после остывания закаленных изделий до комнатной температуры путем их погружения в среду, имеющую температуру ниже нуля. После выдержки изделия извлекают на воздух. Выдержку при обработке холодом определяют временем, необходимым для полного охлаждения всего изделия и выравнивания температур по сечению. Охлаждают изделие до отрицательных температур в смеси твердой углекислоты (сухой лед со спиртом, дающий охлаждение до –780С) либо в жидком азоте (-1960С). Кроме того, применяют холодильные установки, позволяющие изменять температуру рабочей камеры в больших пределах.

Отпуском называется процесс термической обработки, применяемый после закалки стали с целью устранения внутренних напряжений, уменьшения хрупкости, понижения твердости, увеличения вязкости и улучшения обрабатываемости.

Отпуск заключается в нагреве стали до температуры ниже линии PSK (точки Ас1), (см.рис.16.1), выдержке при этой температуре с последующим охлаждением в воде, масле или другой среде. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск применяют для обработки режущего и измерительного инструмента, изготовленного из углеродистых и низколегированных сталей, шариков и роликов шарикоподшипников и др. Низкий отпуск осуществляют при температуре 150-250оС с выдержкой при этой температуре и последующим охлаждением на воздухе.

В результате низкого отпуска сталь сохраняет высокую твердость HRC 60, устраняется хрупкость, снимаются внутренние напряжения.

Средний отпуск применяют для инструментов, которые должны обладать значительной прочностью и упругостью при средней твердости HRC 35-47, а также для некоторых деталей (пружин, рессор). Этот отпуск производится при температуре 300-5000С.

Высокий отпуск (500-6000С) применяется с целью полностью снять внутренние напряжения, придать деталям высокую вязкость при условии сохранения достаточной твердости. Высокому отпуску подвергаются детали машин из конструкционной стали, которые работают при больших напряжениях и ударах: зубчатые колеса, валы, шатуны и т.д.

Закалку и отпуск инструментов простых форм (бородков, кернеров, зубил и т.д.) обычно осуществляют с одного нагрева (закалкой с самоотпуском). Нагретый под закалку инструмент охлаждают не весь, а «замачивают» только его рабочую часть и, не вынимая из закалочной среды, перемещают в вертикальном направлении. Этим достигается равномерное изменение свойств металла. Отпуск рабочей части происходит после того, как инструмент вынут из охлаждающей жидкости, за счет тепла, сохранившегося в неохладившейся внутренней части инструмента. Рабочую часть инструмента быстро защищают старым напильником, куском обломного шлифовального круга или шлифовальной шкуркой. При появлении на поверхности рабочей части цвета побежалости, соответствующего необходимой температуре, инструмент вновь погружают в закалочную среду до полного охлаждения.

Таким образом, сердцевина инструмента, подвергнутого самоотпуску, будет иметь вязкость, необходимую, например, для зубила, которое должно выдерживать ударные нагрузки, испытываемые при рубке.

Старение закаленной стали. При низкотемпературном отпуске большая часть внутренних напряжений в закаленной стали остается. С течением времени они постепенно исчезают, в результате чего в металле наступает полное структурное равновесие. Самопроизвольное исчезновение внутренних напряжений при комнатной температуре весьма длительно и сопровождается изменением формы и размеров закаленных деталей. Этот процесс называют естественным старением. Изменение размеров в процессе естественного старения невелико и измеряется в микронах. Для деталей машин и режущего инструмента изменения размеров не имеют практического значения, поэтому их обычно не учитывают. Однако при изготовлении сверхточных машин, например координатно-расточных станков, измерительных калибров, даже такие небольшие изменения недопустимы. Чтобы размеры деталей и инструмента не изменялись с течением времени и оставались стабильными, их подвергают искусственному старению.

Сущность искусственного старения состоит в том, что закаленные и отпущенные при низкой температуре детали и инструмент после предварительного шлифования сначала подвергают нагреву до 100-1500С, затем выдерживают при этой температуре в течение 18-35 ч. При таком нагреве и выдержке все процессы, вызывающие изменение размеров стали, протекают значительно быстрее, чем при комнатной температуре. Поэтому после старения размеры деталей и инструмента стабилизируются.

Искусственное старение чаще всего производится в масляных ваннах. При отсутствии в цехе масляных ванн искусственное старение производят в кипящей воде с выдержкой в течение 36ч.

Техника безопасности при термической обработке. Работы по термической обработке металлов выполняют в соответствии с правилами техники безопасности, указанными в специальной инструкции.

16.1 Химико-термическая обработка стали

Химико-термической обработкой называется процесс изменения химического состава, структуры и свойств поверхностных слоев стальных деталей. Такой обработке часто подвергают детали с целью повышения твердости, износоустойчивости и коррозионной стойкости поверхностного слоя при сохранении вязкой и достаточно прочной сердцевины.

Наиболее распространенными видами химико-термической обработки являются цементация, азотирование, цианирование, а также диффузионная металлизация.

Кроме указанных видов обработки, также применяют хромирование (насыщение поверхности слоя хромом), силицирование (насыщение кремнием), борирование (насыщение бором).

Цементацией называется процесс насыщения поверхностного слоя низкоуглеродистой стали углеродом. Цель цементации – получение высокой твердости поверхностного слоя деталей при сохранении вязкой и мягкой сердцевины, а также повышение износостойкости и предела усталости. Насыщенный углеродом поверхностный слой называется цементированным.

Цементации подвергают детали из углеродистой (иногда и легированной) стали, содержащей углерода от 0,01 до 0,25%.

Богатые углеродом смеси, применяемые для цементации, называются карбюризаторами. Они могут быть твердыми, жидкими и газообразными. От вида применяемого карбюризатора цементация разделяется на твердую, жидкую и газообразную.

Твердая цементация (в твердом карбюризаторе) является наиболее старым процессом химико-термической обработки. Карбюризатор представляет собой порошкообразную смесь, состоящую (по массе) из древесного угля (70%), углекислого бария (20-25%) и углекислого кальция (3-5%). Добавление к древесному углю углекислых солей ускоряет процесс цементации.

Процесс цементации заключается в следующем: поступившую после механической обработки деталь (с припуском на последующую обработку) перед цементацией тщательно очищают от окалины, грязи, ржавчины, масла и просушивают. Поверхности, не подлежащие цементации, покрывают огнеупорной глиной в смеси с 5-10% асбестового порошка или же слоем меди в гальванических ваннах.

Если нельзя предохранить поверхность указанными выше способами, цементируют всю деталь, а затем дополнительно закаливают те места, которые должны обладать высокой твердостью или износоустойчивостью.

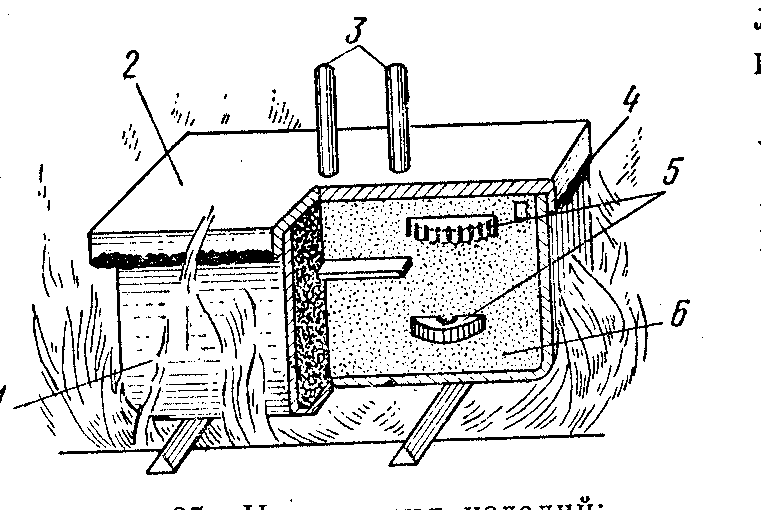

1 - ящик, 2 - металлическая крышка, 3 - контрольные

прутки, 4 - огнеупорная глина, 5 - детали, 6 - карбюризатор

Рисунок 16.6 Цементация изделий

Обрабатываемые детали укладывают в специальный ящик (рис.16.6), изготовленный из жаростойкой стали, в следующем порядке: на дно ящика 1 насыпают слой порошкообразного карбюризатора 6 толщиной 25-30 мм и плотно утрамбовывают. На карбюризатор укладываются детали 5 на расстоянии 15-30 мм друг от друга, а затем снова насыпают карбюризатор слоем толщиной 15-20 мм и утрамбовывают; после этого укладывают второй ряд деталей и т.д.

Одновременно с укладкой обрабатываемых деталей в ящик помещают контрольные прутки 3 диаметром 6-10 мм и длиной 250 мм из такого же материала, как и материал детали. Эти прутки называются «свидетелями». В дальнейшем по излому прутков определяют глубину науглероженного слоя.

Толщина верхнего слоя карбюризатора 30-40 мм. Ящик плотно закрывают металлической крышкой 2, места между крышкой и стенками ящика промазывают огнеупорной глиной 4, ставят в холодную печь и постепенно нагревают до температуры 850-9200С; более высокая температура может вызвать чрезмерное науглероживание поверхности, низкая температура замедляет процесс.

Цементация при температуре выше 9500С, но не более 10000 допускается только для легированных сталей. Длительность выдержки и температура зависят от требуемой глубины науглероживаемого слоя, например, цементация, стали при температуре 9000С в течение 5ч дает науглероженный слой глубиной 0,4 – 0,5 мм, а в течение 10ч – 1,0-1,3 мм.

По окончании цементации ящики выгружают из печей, охлаждение деталей производится медленно, вместе с ящиками. После цементации детали подвергают обязательной термической обработке: закалке в воде при температуре 760-7800С и низкому отпуску при температуре 160-1800С.

Отпущенные детали после цементации охлаждают на воздухе, а затем закаливают при температуре 850-9000С и подвергают низкому отпуску (150-1700С).

Одним из существенных недостатков цементации в твердом карбюризаторе является значительная трудоемкость, загрязнение воздуха, невысокая производительность, большая длительность процесса. Для сокращения продолжительности цементации в качестве карбюризаторе применяют пасты, имеющие различный состав, например, кокса 50%, углекислого натрия или калия 40%, щавелевокислого натрия или калия 10% и др. Разведенную пасту наносят на детали и «свидетели» окунанием или кистью до получения слоя покрытия толщиной 2-3 мм, а затем высушивают при температуре 100-1200, после чего детали и «свидетели» укладывают в ящики.

Жидкостная цементация осуществляется путем погружения деталей в соляные ванны при температуре 830-8500С. Карбюризатором при этом являются расплавленные соли, содержащие 75-80% углекислого натрия (сода), 10-15% поваренной соли и 6-10% карбида кремния. Цементация происходит за счет атомарного углерода, выделяющегося в ванне при 820-8500С от взаимодействия солей с карбидом кремния. Длительность процесса составляет 0,5-2 ч. За 40-50 мин процесса глубина цементированного слоя не превышает 0,2 мм.

Цементации подвергают мелкие детали, глубина цементированного слоя не должна превышать 0,5-0,6 мм.

Преимуществом цементации в соляных ванных является равномерность нагрева и возможность непосредственной закалки после выемки из цементационной ванны. Процесс проходит быстрее, чем при цементации в твердой среде.

Газовая цементация заключается в насыщении поверхности стальных деталей углеродом в атмосфере углеродсодержащих газов. Газовую цементацию (в окиси углерода) впервые применил П.П.Аносов в 1837 г.

Газовую цементацию стальных деталей осуществляют в герметически закрытых камерах (муфелях) печей периодического или непрерывного действия путем нагрева при температуре 930-9500С в среде углеродосодержащих газов, например естественных, состоящих в основном из метана СН4 и окиси углерода СО. Используют также жидкие карбюризаторы: бензол, пиробензол, осветительный керосин, синтин (продукт синтеза окиси углерода) и сжиженный природный газ.

Продолжительность процесса устанавливается в зависимости от требуемой глубины цементируемого слоя. Нагрев в газовом карбюризаторе и процесс насыщения поверхностного слоя являются более прогрессивными и экономичными по сравнению с твердой цементацией.

Контрольные вопросы:

Какие физико-механические свойства стали, могут быть изменены путем термической обработки?

- В чем разница между деталями, прошедшими отжиг и нормализацию? Приведите примеры из вашей практики.

- В каких случаях применяют закалку с нагревом металла в печах и в каких случаях нагрев осуществляют токами высокой частоты?

- Назовите виды термической обработки стали и объясните их назначение.

- Расскажите о процессе отжига стали. Какие виды отжига применяют?

- Какие дефекты могут быть при закалке? Как их предупредить и устранить?

- Как определяют температуру нагрева стали при закалке и отжиге?

Тема 17 Сварка, резка и наплавка

Студент должен:

знать:

- виды и сущность сварки, резки и наплавки;

- область применения различных видов сварки, резки и наплавки;

- инструменты и применяемое оборудование;

- правила техники безопасности и пожарной безопасности при проведении сварочных работ.

Сваркой называется процесс получения неразъемного соединения металлических частей путем местного нагревания их до тестообразного или расплавленного состояния. Сварка может осуществляться с применением давления для сжатия свариваемых деталей или без применения его.

Сварку применяют при изготовлении железнодорожных вагонов, котлов, ответственных частей морских и речных судов, подъемно-транспортных сооружений, мостов, сельскохозяйственных машин и др. Очень широко сварка и резка металла используются в ремонтных и восстановительных работах, где они позволяют быстро и с наименьшими затратами восстановить изношенное или вышедшее из строя оборудование и сооружения (доменные печи, мосты, морские суда, газопроводные линии и т.д.).

Сварка применяется для соединений и наплавки разнообразных металлов: чугуна, стали, меди, бронзы, алюминия и др., для соединения металлов с неметаллами. Но не все металлы свариваются хорошо. Хорошо свариваются углеродистая сталь с содержанием углерода от 0,12 до 0,22%, низколегированные стали 20ХГС, 2ХМА и др. Ограниченно свариваются стали с содержанием углерода от 0,42 до 0,55%, низколегированные 30ХМА, 30ХГС и др. Плохо свариваются углеродистые стали с содержанием углерода более 0,55%, низколегированные 35ХГС, 40ХГС и др.

Сварным соединением называют соединение двух металлических частей, осуществленное сваркой.

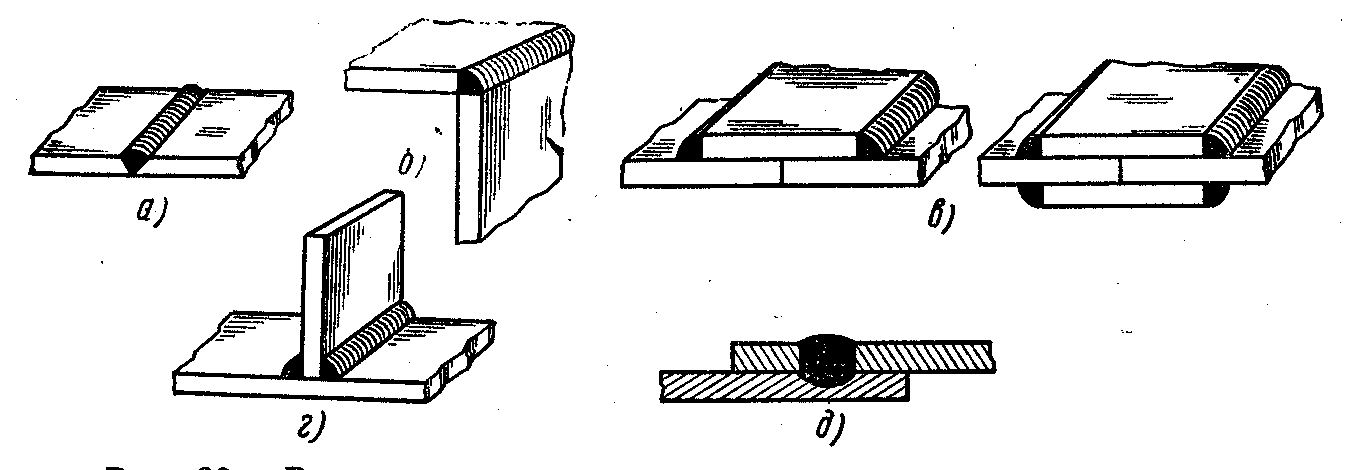

На рис.17.1 изображены основные типы сварных соединений (швов). При сварке электрозаклепками верхний лист просверливается и отверстие заваривается так, чтобы сварка захватила поверхность нижнего листа.

а - стыковые, б - угловые, в - с накладками,

г - тавровые, д - электрозаклепками

Рисунок 17.1 Виды сварных соединений и швов

Та часть сварного соединения, которая образуется расплавленным в процессе сварки, а затем затвердевшим металлом, называется сварным швом.