Учебное пособие для студентов нефтехимических колледжей и техникумов Специальность 1701 "Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)"

| Вид материала | Учебное пособие |

| Контрольные вопросы Оснащение рабочего места Первый способ Смазывающие вещества 13.1 Механизация притирочных и доводочных работ |

- Учебное пособие для студентов среднего профессионального образования Специальность, 3369.62kb.

- Программа и контрольные задания для студентов заочного отделения Специальность: 1701, 688.94kb.

- Методические указания и контрольные задания для студентов заочной формы обучения гоу, 2389.4kb.

- Методические указания и контрольные задания для студентов заочного отделения специальность:, 848.08kb.

- Федеральный государственный образовательный стандарт среднего профессионального образования, 1074.58kb.

- Государственный образовательный стандарт среднего профессионального образования государственные, 1346.06kb.

- «Материаловедение», 179.95kb.

- Формирование профессионально-значимых качеств личности в условиях личностно-ориентированного, 51.94kb.

- «Монтаж и техническая эксплуатация промышленного оборудования (в пищевой промышленности)», 1138.79kb.

- Курс 150411 «Монтаж и техническая эксплуатация промышленного оборудования», 58.89kb.

Контрольные вопросы:

Почему режущую кромку шабера для чистового шабрения следует затачивать и заправлять с меньшей кривизной, чем у шабера для чернового шабрения?

- Почему для шабрения вкладышей подшипников скольжения наиболее целесообразным является применение шаберов-колец?

- Чем вызвана необходимость использования приспособления при шабрении?

- Почему механизация шабрения является более предпочтительной по сравнению с другими способами слесарной обработки?

- Почему при замене ручного шабрения альтернативными методами обработки используются высокие скорости резания при малых подачах и глубинах резания?

Тема 13 Притирка и доводка

Студент должен:

знать:

- назначение, виды притирки, применяемое оборудование, инструмент.

уметь:

- выполнять притирку различных поверхностей деталей;

- подбирать инструмент для притирки деталей по классу шероховатости.

Оснащение рабочего места: верстак; тиски слесарные; плита притирочная; валик стальной (скалка); кубики и призмы притирочные; струбцины слесарные; порошки шлифовальные разных размеров зернистости; пасты доводочные разные; масло машинное; керосин; ветошь; тампоны; заготовки угольников плоских 900 и поверочных линеек; краны пробковые; вентили запорные и другие детали, требующие притирки.

Притиркой называется обработка поверхностей с помощью мелкозернистых шлифовальных порошков или паст, нанесенных на твердую поверхность инструмента – притира, или на сопрягаемую поверхность. Припуск, оставляемый на притирку, составляет 0,02...0,05 мм, а шероховатость поверхности после притирки достигает Rа 0,008. Поверхность притирают после окончательной механической обработки – шлифования, точного точения, фрезерования, развертывания, шабрения. Детали могут быть закаленные и термически не обрабатываемые. Детали, подвергающиеся притирке, могут иметь плоскую, цилиндрическую и фасонную поверхности. В машиностроении притирке подвергают поверхности арматуры, пробки и корпуса кранов, клапаны и седла двигателей и т.п. Особенно широко распространена притирка, а также более точная обработка – доводка, в инструментальном производстве.

Существуют два технологических способа выполнения притирки. Первый способ состоит в том, что сопрягаемые детали притирают одну по другой. Между притираемыми деталями помещают абразивные материалы в виде порошков или паст. Таким образом притирают, например, клапаны к седлам, пробки к корпусам кранов и др. Второй способ состоит в притирке каждой из двух сопрягаемых деталей по специальной третьей детали – притиру. Так притирают плиты, крышки и фланцы в плотных соединениях, рабочие поверхности линеек, шаблонов, калибров и т.п.

Притирочные материалы подразделяются на две группы: твердые и мягкие. К твердым относятся материалы, твердость которых выше твердости закаленной стали. Это шлифпорошки и микропорошки из наждака, корунда, электрокорунда нормального (12А...16А), электрокорунда белого (22А...25А), электрокорунда легированного (33А...37А), карбида кремния зеленого (63С и 64С), карбида бора (ЛМ) и синтетических алмазов (АСМ и АСН). К мягким относятся материалы, твердость которых ниже твердости закаленной стали. Это абразивные порошки из окиси хрома, окиси железа (крокуса), венской извести и др. Особенностью некоторых мягких абразивных материалов, главным образом окиси хрома, является их способность оказывать на обрабатываемую поверхность помимо механического еще и химическое воздействие.

Входящие в состав многих паст компоненты типа олеиновой и стеариновой кислот энергично разрушают пленки окислов, непрерывно образующихся на поверхности детали, ускоряя процесс притирки. Происходит химико-механический процесс удаления металла. Из мягких абразивных материалов наиболее широко применяют пасты ГОИ (Государственный оптический институт), изготовляемые из окиси хрома (65...80%). Различают пасты ГОИ трех составов: грубую, среднюю и тонкую.

Смазывающие вещества – керосин, машинное масло, скипидар, животные жиры (сало), бензин и т.п. - способствуют ускорению обработки, сохранению остроты зерен, повышению точности и меньшей шероховатости обработанной поверхности.

Притиры – инструменты, которыми производят притирку деталей. В зависимости от формы и размеров обрабатываемых поверхностей притиры могут быть плоскими (плиты, бруски, диски), цилиндрическими для притирки наружных и внутренних поверхностей; коническими и специальными.

Материал притира должен быть мягче материала обрабатываемой детали, чтобы зерна абразивного порошка вдавливались (шаржировались) в поверхность притира. Притиры изготовляют из чугуна, бронзы, красной меди, свинца, стекла, фибры и твердых пород дерева. Для твердых абразивно-притирочных материалов чаще применяют чугунные притиры, реже – медные. Для паст ГОИ применяют стеклянные притиры.

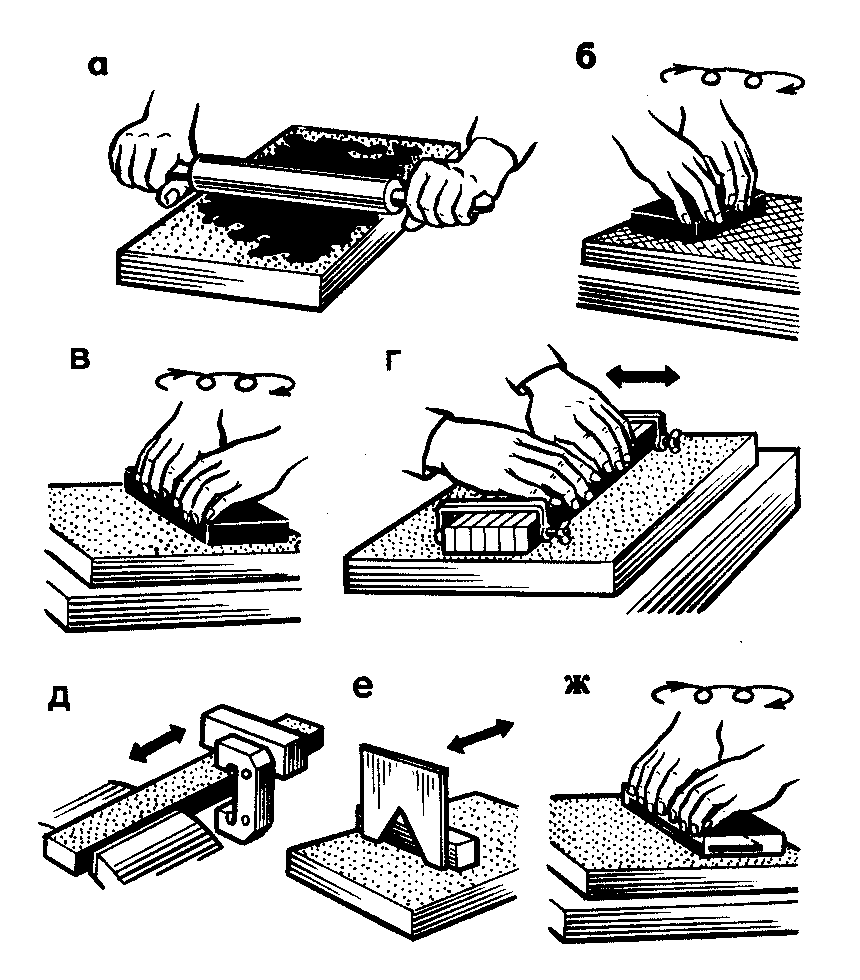

Существуют два способа покрытия (шаржирования) притиров абразивным материалом: прямой способ, когда абразивный порошок вдавливают в притир до работы с помощью стального закаленного валика (рис.13.1, а). После шаржирования с притира удаляют остаток абразивного порошка и притир слегка смазывают. Косвенный способ заключается в покрытии притира слоем смазки и посыпании его абразивным порошком. В процессе доводки зерна абразива вдавливаются в притир обрабатываемой деталью.

Рисунок 13.1 Приемы притирки

плоских поверхностей

Притирка подразделяется на предварительную (черновую) и окончательную (чистовую). Предварительную притирку ведут по плите с канавками (рис. 13.1, б), а окончательную – на гладкой плите (рис.13.1, в). Притираемую заготовку передвигают по плите круговыми движениями. Чтобы плита изнашивалась равномерно, притирку ведут по всей поверхности. Узкие стороны заготовок можно притирать пакетом, когда несколько одинаковых заготовок, соединенных винтами, струбциной (рис. 13.1, г) или заклепками (рис. 13.1, д) в пакет, обрабатывают аналогично широким плоскостям.

Притирку тонких и узких заготовок, например шаблонов, угольников, лекальных линеек, можно производить также с помощью чугунных или стальных направляющих кубиков, брусков, призм. Притираемую заготовку прижимают к бруску и вместе перемещают по притирочной плите (рис.13.1, е). Для притирки широких плоскостей тонких заготовок (шаблонов, угольников) их закрепляют на деревянном бруске мелкими гвоздями (или иным способом) и вместе с деревянным бруском перемещают по притирочной плите (рис.13.1, ж).

13.1 Механизация притирочных и доводочных работ

Так же, как и при выполнении других слесарных операций, механизация притирки и доводки осуществляется двумя способами: использование ручного механизированного оборудования и использование стационарного оборудования (доводочных станков).

Ручное механизированное оборудование

Притирка конических поверхностей запорных клапанов и кранов выполняется с помощью ручных или электрических дрелей, конструкции которых были описаны выше.

Доводка резьбовых деталей осуществляется при помощи резьбовых колец (наружные резьбы) или специальными резьбовыми оправками (внутренние резьбы). При доводке внутренних резьб большого диаметра применяются раздвижные оправки, а для наружных резьб – специальные сменные регулируемые кольца. Этими инструментами можно пользоваться с применением ручных дрелей.

Доводка заготовок из твердых сплавов выполняется с применением в качестве абразива алмаза (естественного технического или синтетического), карбидов бора и кремния.