Конспект лекцій з дисципліни «Електротехнічні матеріали» для студентів з напрямку підготовки 050701 «Електротехніка та електротехнології»

| Вид материала | Конспект |

- Робоча навчальна програма з дисципліни " Електропостачання " для студентів напряму, 511.24kb.

- Конспект лекцій з дисципліни «Процеси у діелектриках» для студентів з напрямку підготовки, 716.74kb.

- Робоча програма з навчальної дисципліни Електротехнічні матеріали для студентів напряму, 153.15kb.

- Кулько Тетяна Володимирівна, асистент кафедри, 229.49kb.

- Конспект лекцій до вивчення дисципліни «Будівельні матеріали», 1134.87kb.

- О. В. Харитонов конспект лекцій з дисципліни "земельне право україни" (для студентів, 1807.04kb.

- В. О. Кодін конспект лекцій з дисципліни «Основи реконструкції історичних міст» для, 703.58kb.

- Навчальна програма дисципліни "електротехніка" для напряму підготовки: 051001 «Метрологія, 284.54kb.

- Конспект лекцій з дисципліни „ Технологія туристської діяльності" для студентів 2 курсу, 2193.28kb.

- Конспект лекцій Хмельницький, 2005 Снозик О. В. Безпека життєдіяльності, 909.72kb.

3.4. Тверді діелектрики.

3.4.1. Загальні характеристики твердих діелектриків.

Тверді діелектрики - це надзвичайно широкий клас речовин, що містить речовини з, що радикально різняться електричними, теплофізичними, механічними властивостями.

Наприклад, діелектрична проникність міняється від значення, що незначно перевищує 1, до більш ніж 50000, залежно від типу діелектриків: неполярний, полярний, сегнетоелектрик. На початку курсу приводилися визначення різних типів діелектриків. Коротенько торкнемося цих визначень стосовно до твердих діелектриків.

Неполярний діелектрик - речовина, що містить молекули з переважно ковалентним зв'язком.

Полярний діелектрик - речовина, що містить дипольні молекули або групи, або, що має іони в складі структури.

Сегнетоелектрик - речовина, що має в складі області зі спонтанною поляризацією.

Механізми поляризації в них різко різняться:

- чисто електронна поляризація в неполярних діелектриків типу поліетилена, полістиролу, при цьому діелектрична проникливість ε -невелика, не більш 3, діелектричні втрати теж малі;

- іонна поляризація в іонних кристалів типу NaСl або дипольна в полярних діелектриків типу льоду, при цьому ε може перебувати в межах від 3-4 до 100, діелектричні втрати можуть бути досить значні, особливо на частотах обертання диполів і інших резонансних частотах;

- доменна поляризація в сегнетоелектриків - при цьому ε максимальна й може досягати 10000-50000, діелектричні втрати можуть бути досить значні, особливо на резонансних частотах і в області підвищених частот.

Особливості механізмів провідності у твердих діелектриках - концентрація носіїв дуже мала, рухливість іонів у гомогенних матеріалах дуже мала, рухливість електронів у чистих матеріалах велика, у технічно чистих - мала. Механізми електропровідності різні в різних речовинах. Іонна провідність реалізується в полідисперсних діелектриків (картон, папір, гетинакс, дерево) і іонних кристалів. У першому випадку іони пересуваються по границях роздягнула, утвореним злиплими дисперсними частками.

Поява носіїв заряду сильно пов'язане з вологістю цих матеріалів і визначається, як розглядалося в гл.1 і 2 дисоціацією домішок і полярних груп основної речовини на поверхні роздягнула. У випадку іонних кристалів, у провідності беруть участь іони основної речовини, домішок, дефекти структури. Електронна провідність реалізується в титанатів барію, стронцію і т.д., електронна, діркова й іонна провідність у полімерів.

Додамо деякі терміни, специфічні для твердих діелектриків:

хімічна стійкість - здатність витримувати контакти з різними середовищами (кислота - кислотостійкість, луг - лугостійкість, озон - озоностійкість, масло - маслостійкість, вода - водостійкість);

трекінгостійкість - здатність протистояти дії дуги;

дендритостійкість - здатність протистояти утворенню дендритів.

3.4.2. Види діелектриків. Застосування твердих діелектриків в енергетиці.

Усі діелектричні матеріали можна розділити на групи, використовуючи різні принципи, наприклад, розділити на неорганічні й органічні матеріали.

Неорганічні діелектрики: скла, слюда, кераміка, неорганічні плівки (окисли, нітриди, фторидів), металлофосфати, електроізоляційний бетон. Особливості неорганічних діелектриків - негорючі, як правило, світло-, озоно- термостійкі, мають складну технологію виготовлення. Старіння на змінній напрузі практично відсутні, схильні до старіння на постійній напрузі.

Органічні діелектрики: полімери, воски, лаки, гуми, папери, лакотканини. Особливості органічних діелектриків - горючі (в основному), малостійкі до атмосферних і експлуатаційних впливів, мають (в основному) просту технологію виготовлення, як правило, більш дешеві в порівнянні з неорганічними діелектриками. Старіння на постійній напрузі практично відсутнє, на змінній напрузі старіють за рахунок часткових розрядів, дендритів і водних тріінгів.

Застосування в енергетику:

- лінійна й підстанційна ізоляція - це порцеляна, стекло й кремнійорганічна гума в підвісних ізоляторах ПЛ, порцеляна в опорних і прохідних ізоляторах, склопластики як несучі елементи, поліетилен, папір у високовольтних уведеннях, папір, полімери в силових кабелях;

- ізоляція електричних приладів - папір, гетинакс, склотекстоліт, полімери, слюдяні матеріали;

- ізоляція машин, апаратів - папір, картон, лаки, компаунди, полімери;

- конденсатори різних видів - полімерні плівки, папір, оксиди, нітриди.

Із практичної точки зору в кожному випадку вибору матеріалу електричної ізоляції слід аналізувати умови роботи й вибирати матеріал ізоляції відповідно до комплексу вимог. Для орієнтування доцільно розділити основні діелектричні матеріали на групи за умовами застосування.

1. Нагрівостійка електрична ізоляція. Це в першу чергу виробу зі слюдяних матеріалів, деякі з яких здатні працювати до температури 700 ° С. Скла й матеріали на їхній основі (склотканини, склослюдініти). Органосілікатні й металофосфатні покриття. Керамічні матеріали, зокрема нітрид бору. Композиції із кремнійорганіки з термостійким сполучним. З полімерів високу нагрівостійкість мають поліімід, фторопласт.

2. Вологостійка електрична ізоляція. Ці матеріали повинні бути гідрофобні (незмочування водою) і негігроскопічні. Яскравим представником цього класу є фторопласт. У принципі можлива гідрофобізація шляхом створення захисних покриттів.

3. Радіаційно-стійка ізоляція. Це, у першу чергу, неорганічні плівки, кераміка, склотекстоліт, слюдинітові матеріали, деякі види полімерів (полііміди, поліетилен).

4. Тропікостійка ізоляція. Матеріал повинен бути гідрофобним, щоб працювати в умовах високої вологості й температури. Крім того, він повинен бути стійким проти цвілевих грибків. Кращі матеріали: фторопласт, деякі інші полімери, гірші - папір, картон.

5. Морозостійка ізоляція. Ця вимога характерна, в основному для гум, тому що при зниженні температури всі гуми втрачають еластичність. Найбільш морозостійка кремнійорганічна гума з фенільними групами ( до -90°С).

6. Ізоляція для роботи у вакуумі (космос, вакуумні прилади). Для цих умов необхідно використовувати вакуумно-щільні матеріали. Придатні деякі, спеціально приготовлені керамічні матеріали, малопридатні полімери.

3.4.3. Полімерні матеріали.

Полімери, як правило, є гарними діелектриками. Вони мають низькі діелектричні втрати, високий питомий опір, високу електричну міцність, високу технологічність і, як правило, невисокою ціною. Крім того, на основі полімерів з дисперсними добавками різної електропровідності, теплопровідності, магнітній проникності, діелектричній проникності, твердості й т.п. можна одержувати різноманітні композиційні матеріали із широким спектром властивостей.

По технологічних ознаках полімерні матеріали діляться на 2 класу - термопласти й реактопласти.

Термопластичні матеріали при підвищенні температури розм'якшуються, легко деформуються. Характерною рисою термопластичних матеріалів є те, що їх нагрівання не викликає необоротних змін їх властивостей. Термореактивні (термозатверджуючі) матеріали (реактопласти) при нагріванні здобувають необоротні зміни, вони спікаються, здобувають значну механічну міцність і твердість.

Термопласти – це в основному лінійні полімери, а реактопласти – це полімери із сильно розвитому просторовою структурою.

Термопласти (термопластичні матеріали) - розм'якшуються при нагріванні, що дозволяє використовувати просту технологію термопресування. При цьому гранули вихідного полімеру поміщають у камеру термопласт - автомата, нагрівають до температури розм'якшення, пресують і прохолоджують. Так роблять дрібні діелектричні деталі. Для великогабаритних виробів, типу кабелів, напівтвердий розплав видавлюють через фільєру разом із внутрішнім електродом кабелю.

Найпоширенішим діелектриком цього класу є поліетилен H-(CH2)nh. Поліетилен роблять шляхом полімеризації газу етилену при підвищених тисках і температурах.

Хімічна формула етилену З2H4. Будова молекули H2C = CH2. Етилен є побічним продуктом нафтопереробки.

В основному використовуються дві технології. Історично першої була технологія одержання поліетилену при високому тиску до 250 МПа й температурі до 300 °С за допомогою ініціюючих агентів-окиснювачів. При цьому виходить т.зв. поліетилен високого тиску ПЕВД, для якого використовується й інша назва - поліетилен низкою щільності (ПЕНП).

У цей час більш поширена технологія одержання поліетилену за допомогою каталізаторів при невисокому тиску до 1 МПа, невисокій температурі до 80°С. При цьому виходить т.зв. поліетилен низького тиску ПЕНД, для якого використовується й інша назва - поліетилен високого щільності (ПЕВП). Головна відмінність отриманих продуктів з фізико-хімічної точки зору - підвищена водостійкість ПЕНД у порівнянні з ПЕВД. Інші характеристики практично однакові: питомий опір 1014-1015 Ом·м, питомий поверхневий опір1015 Ом, діелектрична проникливість 2.2-2.4, тангенс кута діелектричених втрат 10-4, електрична міцність 45-55 кВ/мм, теплопровідність 0.3-0.4 Вт/(м·К), теплоємність 2 кДж/(кг·К), щільність 920-960 кг/м3. Клас нагрівостійкості Y.

Поліетилен широко використовують у якості силової електричної ізоляції в кабелях, особливо т.зв. "зшитий" поліетилен. ( У закордонній літературі - cross-linked polyethylene). Його одержують або опроміненням високоенергетичними частками (електронами, фотонами, важкими частками), або вулканізацією. При цьому утворюється просторова сітка, подібно тому, як це реалізується в гумі. Модифікований матеріал може експлуатуватися при температурі до 200 °С, крім того, він стає більш стійким стосовно агресивних середовищ і розчинникам, механічно більш міцним, його питомий опір підвищується приблизно на два порядки.

З інших термопластичних полімерів, використовуваних в енергетику у вигляді електроізоляційних плівок відзначимо поліпропілен, полівінілхлорид, лавсан.

Інші широко застосовувані на практиці полімерні ізоляційні матеріали – полістирол, полівінілхлорид, поліметилметакрилат.

Рядом унікальних властивостей має фторопласт (політетрафторетилен) – один із представників фторорганічних полімерів.

Цей матеріал у нас називається фторлон-4 (фторопласт-4). Він хімічно інертний, не розчиняється в розчинниках, аж до температури 260 °С, абсолютно не змочується водою, не гігроскопічний.

Реактопласти (термореактивні матеріали) - при нагріванні не розм'якшуються, після досягнення деякої температури починаються руйнуватися. Виробу з них звичайно роблять різними способами. Одна з розповсюджених дешевих технологій полягає в наступному. Спочатку готовлять прес-порошки полімеру. Потім прес порошок засинають у прес-форму й пресують при певному тиску й температурі. При цьому виникає зчеплення між деформованими частками, і після охолодження матеріал готовий до використання.

Можливе проведення полімеризації з вихідних компонентів у заздалегідь підготовлених формах. Так роблять виробу з епоксидних полімерів, кремнійорганичної гуми.

Досить дешеві й технологічні реактопласти на основі фенолформальдегідних полімерів (бакеліт) і аміноформальдегідних полімерів.

Першими реактопластами, отриманими близько 100 років тому, були фенолформальдегідні смоли (ФФС). Компонентами цих смол є фенол і формальдегід, реакція поліконденсації яких відбувається при нагріванні до 450 .. - 470 ДО. Вихідною сировиною для ФФС є кам'яне вугілля, що й пояснює дешевину й постояле зростання виробництва, особливо у вигляді теплоізоляційних пінопластів для будівельної промисловості. В електроніці ФФС широко застосовуються для виготовлення шаруватих пластиків, покриттів і фарб (лак на основі ФФС називається бакелітовим), деталей електроізоляційної апаратури, сепараторів акумуляторів і т.д.

Питомий опір отверділої ФФС — 1012 ... ...1013 Ом-См, tg

= 0,015 при f=106 Гц, електрична міцність 10...18 кВ/мм,

= 0,015 при f=106 Гц, електрична міцність 10...18 кВ/мм,  =10 ... —11 (50 Гц) і

=10 ... —11 (50 Гц) і =6 (106 Гц). Діапазон робочих температур 210 ... 470°К. Композиції на основі ФФС і рубаного вуглецевого волокна (вуглепресволокніт) мають підвищену нагрівостійкість — короткочасно до 800°С. Широко застосовуються в радіоелектроніці гетинакс і текстоліт-шаруваті пластики на основі ФФС із паперовим і тканинними наповнювачами. Недоліки ФФС - крихкість, висока в'язкість олігомерів і висока температура затвердіння.

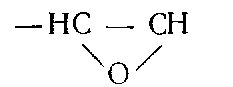

=6 (106 Гц). Діапазон робочих температур 210 ... 470°К. Композиції на основі ФФС і рубаного вуглецевого волокна (вуглепресволокніт) мають підвищену нагрівостійкість — короткочасно до 800°С. Широко застосовуються в радіоелектроніці гетинакс і текстоліт-шаруваті пластики на основі ФФС із паперовим і тканинними наповнювачами. Недоліки ФФС - крихкість, висока в'язкість олігомерів і висока температура затвердіння.Епоксидні смоли — продукт поліконденсації багатоатомних з'єднань, що включають епоксігруппу кільця

Властивості епоксидних смол змінюють у широких межах, використовуючи різні добавки, які діляться на наступні групи:

- пластифікатори- органічні сполуки — олігомери, що діють як внутрішнє змащення й поліпшуючі еластичність, що й запобігають кристалізацію, відокремлюючи ланцюгу полімеру друг від друга;

- наповнювачі-у невеликих кількостях уводяться для поліпшення міцності й діелектричних властивостей, підвищення стабільності розмірів, теплостійкості;

- каталізатори - для прискорення отвердіння;

- пігменти - для фарбування.

Недоліки реактопластів: порівняно високе значення tg

, незастосовність як діелектрики нвч - техніки; неповна відтворюваність технологічних властивостей олігомерів тому що число епоксігруп мінливо, а це позначається на температурі й тривалості затвердіння.

, незастосовність як діелектрики нвч - техніки; неповна відтворюваність технологічних властивостей олігомерів тому що число епоксігруп мінливо, а це позначається на температурі й тривалості затвердіння.З інших полімерів-реактопластів відзначимо діелектричний матеріал з високою механічною міцністю - капролон, з більшим діапазоном робочих температур (-100° С до +250° С) - поліімиди й композити на їхній основі.

Поліімід — новий клас термостійких полімерів, ароматична природа молекул яких визначає їхню високу міцність аж до температури розкладання, хімічну стійкість, тугоплавкість. Поліімідна плівка працездатна при 473°К (200°С) протягом декількох років, при 573 °К—1000 год, при 673°К - до 6 годин. Короткочасно вона не руйнується навіть у струмені плазмового пальника.

Поліімід є слабополярним середньочастотним матеріалом, оскільки його tg

=0,003. Поліімід має підвищене вологовбирання.

=0,003. Поліімід має підвищене вологовбирання.Поліімід випускається в різних видах:

- Плівка товщиною 8 ... 100 мкм, у тому числі фольгована, призначена для гнучких друкованих плат, шлейфів і підкладок тонкоплівочних ГІС.

- Лак ПАК, стійкий після висихання при 470 ... 520°К, обмежено при 573°К, короткочасно при 670°К.

- Прес-матеріал для одержання виробів гарячим пресуванням при 590°К и тиску 100 Мпа.

- Пінопласт (пінополіімід) із щільністю 0,8...2,5 г/см5, що застосовується в якості тепло- і електроізоляційного матеріалу для температур 90 ... 520°К

- Склопластик на основі полііміду, стійкий до 670°К, і вуглепластик, що не втрачає механічної міцності при 550°К.

- Ізоляційна стрічка, стійка при температурі до 500°К.

3.4.4. Папір і картон

Папери й картони – це листові або рулонні матеріали коротковолокнистої будови, що полягають в основному з деревної целюлози. Важливою перевагою цих матеріалів є те, що вони проводяться з поновлюваного сировини, а саме з деревної маси.

Для видалення домішок, що втримуються в деревині, целюлозу обробляють хімічними реагентами. Для писального паперу деревину обробляють сірчистою кислотою H2SO3, а для готування паперів для електричної ізоляції, пакувальних паперів використовують лужну обробку. Лужна целюлоза не відбілюється, зберігає жовтуватий колір, обумовлений барвниками деревини.

Лужна целюлоза дорожче сульфітної, однак у ній вихідна целюлоза зберігає більшу молекулярну масу й довжину молекул, лужний папір має більш високу механічну міцність, і більш стійка до теплового старіння. Міцність паперу сильно залежить від вологості й перезволожений, так само як і пересушений папір, мають знижену механічну міцність.

Чим вище щільність паперу, тем вище як механічна, так і електрична міцність паперу. Самі тонкі й міцні папери використовуються для виготовлення конденсаторів. Досить відзначити, що щільність конденсаторних паперів досягає 1.6 т/м3, тобто більш, ніж в 1.5 рази перевищує щільність води. При цьому електрична міцність паперу товщиною 10 мкм, просоченої трансформаторним маслом, становить до 10 КВ/мм.

Кабельний папір позначається символами ДО -кабельна, М - багатошарова, В – високовольтна, В – ущільнена й цифрами від 015 до 240, що позначає товщину паперу в мікрометрах.

Паперу марок ДО и КМ застосовуються в силових кабелях до 35кВ, КВ і КВУ 35 кВ і вище, КВМ і КВМУ – 110 кВ і вище.

У паперовій ізоляції силового кабелю слабкими місцями – вогнищами розвитку пробою є зазори між окремими стрічками паперу.

Просочувальний папір уживається для виготовлення листового гетинаксу.

Конденсаторний папір – у просоченому виді вона утворює діелектрик паперових конденсаторів. Тому що папір у конденсаторах працює в просоченому стані, то із практичної точки зору важливі формули, що дозволяють визначати електроізоляційні властивості просоченого паперу виходячи із властивостей паперу й просочувального состава. Приведемо формулу Ренне, що визначає діелектричну проникність просоченого паперу:

де ε1 – діелектрична проникність просочувальної маси; ε2 = 6,6 - діелектрична проникність целюлози; x = 1-ρ1/ ρ2 – об'ємний зміст пор у непросоченому папері, ρ1 – щільність сухого непросоченого паперу, ρ2 = 1,55 Т/М3, y – об'ємна усадка просочувальної маси при її застиганні або затвердінні. Наприклад, для випадку просочення рідким діелектриком, що повністю витісняють повітря з пор паперу, одержуємо ε = 0

Картон відрізняється від паперу більшою товщиною. Виділяють два типи картонів: повітряні (більш щільні) і масляні (більш пухкі) призначені для роботи в маслонаповнених агрегатах.

Електротехнічний картон використовується в якості діелектричних дистанціюючих прокладок, шайб, розпірок, у якості ізоляції магнітопроводів, пазової ізоляції обертових машин і т.п. Картон, як правило, використовується після просочення трансформаторним маслом. Електрична міцність просоченого картону досягає 40-50 кВ/мм. Оскільки вона вище міцності трансформаторного масла, для збільшення електричної міцності трансформаторів найчастіше влаштовують у середовищі масла спеціальні бар'єри з картону. Маслобарєрна ізоляція звичайно має міцність Е=30-40 кВ/мм. Недоліком картону є гігроскопічність, у результаті влучення вологи зменшується механічна міцність і, різко зменшується електрична міцність (в 4 і більш раз)

3.4.5. Шаруваті пластики

Широке застосування в якості конструкційних і електроізоляційних матеріалів мають шаруваті пластики — композиції, що полягають із волокнистого листового наповнювача — паперу, тканини, склотканини, просочених і склеєних між собою різними полімерними сполучними. Шаруваті пластики відрізняються від інших матеріалів тим, що застосовуваний наповнювач розташовується паралельними шарами. Така структура забезпечує високі механічні характеристики, а використання полімерних сполучних-достатній високий питомий електричний опір, електричну міцність і мале значення tgδ.

Залежно від матеріалу сполучного й наповнювача розрізняють кілька типів шаруватих пластиків: гетинакс, текстоліт, склотекстоліт.

Найбільш дешевий матеріалу діелектричних підставок - гетинакс — має високі діелектричні властивості, знаходить широке застосування в побутовій радіоапаратурі. Гетинакс виходить шляхом гарячої пресовки паперу, просоченої бакелітом. Випускається гетинакс на основі ацетильованого паперу підвищеною вологостійкістю, що володіє, і здатної замінити склотекстоліти. Його недоліком традиційно вважається підвищене вологовбирання (1,5...2,5%) через шари паперу або з відкритих їхніх торцевих зрізів, а також крізь полімерне сполучне.

Аркушевий гетинакс застосовується у вигляді щитів, панелей, ізоляційних перегородок у пристроях низької напруги. Існує спеціальна марка гетинаксу, призначена для роботи в маслозаповненої апаратурі високої напруги. Електрична міцність гетинаксу становить приблизно 20-40 кВ/мм. Шарувата структура гетинаксу приводить до помітної анізотропії властивостей матеріалу. Електрична міцність уздовж шарів наповнювача в 5-8 раз нижче, чим уздовж шарів.

Табл.3. Склад шаруватих пластиків

| Найменування шаруватого пластику | Наповнювач | Сполучне |

| Гетинакс | Просочувальний папір товщиною 0,1 мм | Фенолформальдегідна смола (ФФС) |

| Текстоліт | Бавовняна й синтетична тканини (саржа, бязь, шифон, бельтинг, лавсан) | ФФС |

| Склотекстоліт | Склотканини з беслужного алюмоборосілікатного скла | Сполучена, епоксидна й ФФС- сполучена епоксикремнійорганична смола |

Текстоліт має більш високу міцність при стиску й ударною в'язкістю й тому використовується також у якості конструкційного матеріалу, і його випускають не тільки у вигляді аркушів, але й плит товщиною до 50 мм.

Склотекстоліти завдяки коштовним властивостям наповнювача мають найбільш високу механічну міцність, теплостійкість і мінімальним вологовбиранням. Вони мають кращу стабільність розмірів, а електричні властивості залишаються високими й у вологім середовищі. Внаслідок незвичайної твердості поверхні склотекстоліти зносостійкі.

Випускається кілька десятків марок склотекстолітів, призначених для різних цілей, у тому числі підвищеної нагрівостійкості, тропікостійкості, гальваностійкості, вогнестійкості, з металевою сіткою. Звичайні марки фольгованого склотекстоліту облицьовані мідною фольгою товщиною 35...50 мкм, для напіваддитивної технології випускається теплостійка модифікація з фольгою товщиною 5 мкм. Для тієї ж технології можна застосовувати листовий нефольгований склотекстоліт з адгезіийним шаром, що володіють необмеженою життєстійкістю.

Для виготовлення ПП по адитивній технології потрібні діелектрики з металевими включеннями, що утворюють центри кристалізації при хімічному обмідненні. Для цієї мети випускається шаруватий пластик-діелектрик, що містить мілкодисперсні частки металів - Ag або V.

Якість друкованих плат характеризується наступними властивостями.

- Міцність є одним з основних властивостей, оскільки друковані плати виконують роль не тільки діелектричної підстави, але й несучої конструкції. Часто потрібно вібростійкість, якої, особливо при більших розмірах плат, склотекстоліт не має. Слід мати у виді, що питома міцність при товщині, більшої, ніж 1,5 мм, починає знижуватися, тому що утрудняється видалення летучих речовин при отвердінній позначається градієнт температури, який, як і у випадку скла, проявляється у вигляді мікротріщин на поверхні. Це служить ще одним прикладом розмірного ефекту міцності.

- Нагрівостійкість фольгованих шаруватих пластиків визначається по відсутності здуттів, розшаровування й відклеювання фольги, що виникають при пайку. Критерієм є час, у секундах, протягом якого руйнування не спостерігаються при нагріванні до 533 ДО (260 °С). Мінімальна нагрівостійкість — 5 з, у кращих марок-20 с.

- Стабільність розмірів — зміна довжини при зміні температур у процесі пайки, коли вся плата перегрівається приблизно до 393 ДО (120°С); ТКЛР склотекстоліту при товщині 1,5 мм становить 8-10-6 ДО-1, тобто відрізняється від ТКЛР міді більш ніж в 2 рази, тому при більших розмірах плат можливий обрив або відшарування фольги. Крім того, при Т~370°К в епоксидних смолах спостерігається фазовий перехід, вище якого різко зростає ТКЛР у напрямку товщини шаруватого пластику, що приводить до обриву металізації отворів. Нестабільність розмірів проявляється також у вигляді неплощинності — прогину, жолоблення, скручування, які виникають внаслідок механічних напруг.

- Електрична міцність склотекстоліту анізотропна: у поздовжньому напрямку вона в кілька раз вище, чим у напрямку товщини. Причина цьому — анізотропія самого матеріалу й наявність мікротріщин, що зменшують ефективну товщину, але не довжину й ширину. Зі збільшенням товщини електрична міцність падає. Так, для плат товщиною 0.5 і 10 мм значення електричної міцності відповідно 30 і 10 кВ/мм.

Недоліки фольгованих склотекстолітів є наслідком їх неоднорідної структури й особливостей використовуваних матеріалів. Це-Жолоблення, нестабільність розмірів, розтріскування, відшаровування, займистість. Нарешті, склотекстоліт через високий tgδ непридатний для нвч-Техніки.

3.4.6. Лакотканини

Лакотканиною називається гнучкий електроізоляційний матеріал, що представляє собою тканина, просочену електроізоляційним лаком. Тканина забезпечує значну механічну міцність, а лакова плівка – електричну міцність матеріалу. Лакотканина застосовується для ізоляції в електричних машинах, апаратах, кабельних виробах. Як основу найчастіше застосовують бавовняні, рідше шовкові тканини. Шовкові лакотканини дорожче, але тонше й мають більш високу електричну міцність. Лакотканини відносяться до ізоляції класу А. Останнім часом широко застосовуються й штучні тканини.

По роду лаку, що просочує, лакотканини підрозділяються на світлі(жовті) на масляних лаках і чорні – на масляно-бітумних лаках. Світлі лакотканини відносно стійкі до дії органічних розчинників, мають високу схильність до теплового старіння. Їхня електрична міцність становить від 35-50 кВ/мм (хб) до 55-90 кВ/мм (шовк). Чорні лакотканини мають кращі електроізоляційні властивості, їх електрична міцність становить 55-60 кВ/мм. Гігроскопічність чорних лакотканин значно нижче, чим світлих.

До лакотканин слід також віднести електроізоляційні трубки, застосовувані для ізоляції й захисту вивідних кінців в електричних машинах і апаратах.