Системы управления товарно-материальными запасами при независимом спросе в этой главе

| Вид материала | Документы |

- План и программа аудиторской проверки операций 26 с материальными запасами Выводы, 109.95kb.

- Кафедра экономики и управления курсовая работа по курсу: «Информационные технологии, 872.46kb.

- Оптимизационные модели и методы управления товарно-материальными запасами 08. 00., 408.67kb.

- Тема Планирование и управление товарно-материальными запасами, 367.45kb.

- Задачи и функции производственной логистики. Основы управления материальными потоками, 28.34kb.

- Реферат по дисциплине «Математические методы системного анализа и теории принятия решений», 254.37kb.

- Управление запасами, 346.19kb.

- Задачи дипломной работы: рассмотреть понятие, сущность и виды запасов на предприятии;, 167.6kb.

- Иложение для анализа движения товарно-материальных ценностей на предприятии, являющееся, 23.66kb.

- Тема: «Информационные технологии в управлении материальными запасами», 428.38kb.

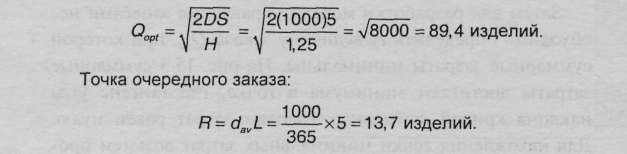

Пример 15.1. Экономичный размер заказа и точка очередного заказа

Определить экономичный размер заказа и точку очередного заказа при следующих условиях.

Годовая потребность D = 1000 единиц.

Средняя дневная потребность dav= 1000/365.

Затраты на размещение заказа S = $5 на один заказ.

Издержки хранения Н = $1,25 на единицу хранения в год.

Период выполнения заказа L = 5 дней.

Цена одного изделия С = $12,50.

Какое количество единиц материала необходимо заказать?

Решение

О

птимальный объем заказа:

Округляя до ближайшего целого, получаем следующую стратегию управления запасами: когда уровень запаса снижается до 14, нужно разместить заказ на закупку 89 изделий.

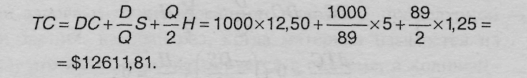

С

уммарные годовые затраты в этом случае составят:

Обратите внимание, что для определения объема заказа и точки повторного заказа в этом примере нам не требовалось знать величину затрат на закупку изделий, поскольку эта величина постоянна и не связана с объемом заказа.

Модель с фиксированным объемом в производственном процессе

Уравнение (15.1) предполагает, что заказанное количество изделий будет получено одной партией, однако на практике часто бывает иначе. Во многих ситуациях изготовление изделий, входящих в запас, и использование этого запаса происходят одновременно. Это, в частности, относится к случаю, когда одна часть производственной системы выполняет функцию поставщика для другой части этой системы, выступающей в роли потребителя. На- пример, в процессе выполнения заказа на алюминиевые оконные рамы одна часть заказа еще находится на стадии изготовления алюминиевых заготовок, а другая — в процессе разрезки алюминиевых заготовок и монтажа, хотя ] весь заказ на эти заготовки еще не выполнен. Кроме того, компании все чаще переходят к долговременным соглашениям с поставщиками. В соответствии с этими соглашениями единый заказ может охватывать потребность в изделиях и материалах, рассчитанную на полгода и даже на год вперед, а поставщик выполняет свои поставки еженедельно (иногда даже чаще). Если обозначить неизменную дневную (недельную) потребность в готовой продукции через d, называемую нормой потребления, а дневную (недельную) производственную мощность процесса изготовления данной продукции через р, называемую нормой производства, то можно получить следующее уравнение суммарных затрат1:

Выполняя дифференцирование по Q и приравнивая это выражение к нулю, получим

(15.4)

Г

рафическая модель, поясняющая эти выкладки, показана на рис. 15.4, из которого видно, что наличное в текущем запасе количество продукции всегда меньше величины заказа Q.

Рис. 15.4. Движение запаса готовой продукции в случае модели

с фиксированным объемом в производственном процессе

Пример 15.2. Оптимальный размер производства партии продукции

Продукт X— это типичное изделие в товарно-материальном запасе фирмы. Окончательная сборка этого изделия выполняется на ежедневно работающей сборочной линии. Один компонент изделия X (назовем его X1) изготавливается в другом подразделении. Выпуская компоненты X1, это подразделение обеспечивает производительность, составляющую 100 изделий в день. Потребность в компоненте X1 на сборочной линии равна 40 штук в день.

Каким будет оптимальный размер производства партии для компонента X,, если заданы следующие условия:

Ежедневный норма потребления d - 40 изделий.

Годовая потребность D = 10 000 (40 изделий 250 рабочих дней).

Дневная норма производства р = 100 изделий.

Затраты на пуско-наладочные работы S = $50.

Годовые издержки хранения Н = $0,50 на одно изделие.

Стоимость одного компонента X1 составляет С = $7.

Время упреждения заказа L = 7 дней.

Решение

О

птимальный размер производства партии компонентов и точка очередного заказа вычисляются следующим способом:

Отсюда следует, что заказ на 1826 штук компонента X1 необходимо размещать в момент, когда текущий запас снижается до 280 штук.

Учитывая, что норма производства компонента X1 составляет 100 изделий в день, выполнение этого заказа займет 18,26 дней и обеспечит 45,65-дневный запас (1826/40). В период, когда компонент X1 не выпускается (27,39 дней), подразделение может выполнять другие заказы.

Определение уровня резервного запаса

Описанная нами модель управления запасами предполагала, что потребность известна и постоянна. Однако в большинстве случаев потребность является переменной величиной, изменяясь ежедневно. В связи с этим необходимо иметь и поддерживать так называемый резервный (буферный) запас, обеспечивая определенный уровень защиты от дефицита изделий. Резервный запас (Safety Stock) можно определить как величину запаса, постоянно поддерживаемую дополнительно к ожидаемой потребности. В случае нормального распределения колебаний потребности это будет среднее значение отклонений. Если, например, среднемесячная потребность составляет 100 изделий и мы предполагаем, что в следующем месяце она останется такой же, а запас составляет 120 изделий, то 20 изделий и будут резервным запасом.

В литературе, посвященной определению резервного запаса, встречаются два подхода к установлению потребности в запасе, обеспечивающем защиту. Первый подход — это расчет через вероятность того, что потребность превысит определенную величину. Можно, например, поставить следующую задачу: установить такой уровень резервного запаса, чтобы вероятность того, что потребность превысит 300 изделий, была не выше 5%. Второй подход основывается на определении ожидаемого количества изделий, которых может не хватить. Например, можно поставить перед собой задачу: установить такой уровень запаса, чтобы можно было удовлетворять не менее чем 95% заказов на данную продукцию, т.е. дефицит изделий будет существовать в течение лишь 5% всего времени. Еще раз подчеркнем, что в первом подходе речь идет о вероятности превышения определенного значения, а во втором — о том, сколько изделий нам не хватает.

Вероятностный подход. Использование вероятностного критерия для определения резервного запаса представляет собой довольно простую задачу. С учетом моделей, описанных в этой главе, мы предполагаем, что потребность на протяжении определенного периода времени имеет нормальное распределение, характеризующееся некоторым средним значением и стандартным отклонением. Напоминаем, что в этом подходе рассматривается лишь вероятность исчерпания запаса, а не количество изделий, которых не хватит. Чтобы определить вероятность исчерпания запаса за данный период времени, можно просто построить график нормального распределения для ожидаемой потребности и установить, какой точке кривой распределения соответствует имеющееся в наличии количество продукции.

Чтобы проиллюстрировать этот подход, рассмотрим несколько простых примеров. Допустим, ожидается, что в течение следующего месяца потребность в определенных изделиях составит 100 штук. Кроме того, нам известно, что стандартное отклонение равно 20 штук. Если мы подойдем к началу этого месяца, имея в запасе лишь 100 изделий, то вероятность исчерпания запаса составит 50%. Для половины месяцев года мы предполагаем, что наша потребность превысит 100 изделий; для другой половины месяцев мы предполагаем, что наша потребность будет меньше 100 изделий. Далее, если мы будем делать одноразовый заказ на месячный запас изделий в количестве 100 штук и получать эту партию в начале месяца, то можно ожидать, что 6 месяцев в году мы будем испытывать дефицит изделий (т.е. исчерпывать свой запас).

Если нам кажется, что столь частое исчерпание запаса изделий неприемлемо, нам потребуется дополнительный запас, который позволит снизить риск исчерпания запаса. Один из возможных вариантов — хранить дополнительные 20 единиц изделий. В этом случае мы по-прежнему будем делать одноразовый заказ на месячный запас изделий, однако график поставки изделий должен быть таким, чтобы они поступали к нам в тот момент, когда у нас в запасе еще остаются 20 изделий. Это обеспечивает нам небольшой буфер (резерв) изделий, позволяющий снизить вероятность исчерпания запаса. Если бы стандартное отклонение, характеризующее нашу потребность в изделиях, равнялось 20, мы поддерживали бы резервный запас, равный величине стандартного отклонения. Воспользовавшись таблицей стандартного нормального распределения (Приложение D) и сместившись на одно стандартное отклонение вправо от среднего значения, получим вероятность, равную 0,8413. (Из таблицы мы получаем значение 0,3413, к которому надо добавить 0,5.) Итак, в течение приблизительно 84% всего времени мы рассчитываем на то, что наш запас не исчерпается, однако в течение 16% времени мы будем испытывать дефицит изделий. Если мы будем заказывать изделия каждый месяц, можно ожидать, что дефицит изделий будет ощущаться примерно 2 месяца в году (0,16 12 = 1,92).

Обычно компании, использующие этот подход, устанавливают вероятность "неисчерпания" запаса равной 95%. В нашем примере это означает, что резервный запас должен составлять примерно 1,64 стандартного отклонения, или 33 изделия (1,64 20 = 32,8). Это вовсе не означает, будто каждый месяц мы должны заказывать дополнительных 33 изделия. Это означает только, что каждый раз мы должны заказывать месячный запас изделий, однако график получения их необходимо спланировать таким образом, чтобы в момент поступления заказанной партии изделий мы могли рассчитывать на наличие у себя в запасе 33 изделий. В этом случае можно рассчитывать на то, что дефицит изделий будет ощущаться лишь в течение 0,6 месяца в году (иными словами, запас будет исчерпываться лишь в одном месяце из каждых 20).

Подход, основанный на понятии "уровень обслуживания". Попытаемся выявить недостатки вероятностного подхода к определению резервного запаса, воспользовавшись следующей аналогией. Допустим, метеоролог прогнозирует, что завтра будет дождь. Устроит ли вас прогноз типа "да/нет" (будет дождь/не будет дождя) или вы предпочли бы некоторые подробности (например, о каком дожде идет речь: чуть-чуть покапает или будет лить как ведра, а может быть, начнется настоящий потоп)? А если сейчас зима, и метеоролог просто обещает, что завтра пойдет снег, — вас устроит такой прогноз (даже если сбудется с большой вероятностью)? Может быть, предпочли бы знать, будет ли это легкий снежок или настоящий снежный буран, который приведет к возникновению автомобильных "пробок" на дорогах и закрыт! аэропортов? В этом и кроется идея этой модели запасе Нас интересует не только вероятность исчерпания запаса (вероятность дождя или снега), но и скольких изделий нам будет недоставать (интенсивность дождя или снега).

Итак, мы готовы к тому, чтобы дать определение уровня обслуживания. Уровень обслуживания (Service Level) в нашем рассмотрении обозначает требуемое количество изделий, которое можно реально получить из наличного запаса. Если, например, годовая потребность каком-то изделии составляет 1000 штук, то 95%-ный уровень обслуживания означает, что 950 штук можно немедленно получить из запаса, а 50 штук не хватит. (Эта модель неприменима в тех случаях, когда всю годовую потребность можно определить лишь небольшим числом потребителей, поскольку использовать для описания модели нормальное распределение допустимо только при достаточно большом числе точек.)

Предложенная нами концепция уровня обслуживания; основана на статистической характеристике, известно как "Ожидаемое z или E(z)". E(z) — это ожидаемое количество изделий, которых будет не хватать на протяжении каждого интервала времени выполнения заказа. В данном случае предполагается, что потребность имеет нормальное распределение.

Чтобы вычислить уровень обслуживания, необходимо знать, сколько изделий не хватает. Предположим, например, что средняя недельная потребность в определенном изделии равна 100 штук и стандартное отклонение — 10 штук. Если в начале недели мы располагаем 110 изделиями, сколько изделий нам может не хватить? Чтобы ответить на этот вопрос, нужно просуммировать вероятность того, что нам потребуется 111 изделий (не хватает одного изделия), вероятность того, что потребуется 112 изделий (не хватает двух изделий), вероятность того, что потребуется 113 изделий (не хватает трех изделий), и т.д. Суммирование даст нам количество изделий, которых, по нашему мнению, может не хватить, если запас составит 110 изделий.

Несмотря на то, что сама по себе эта концепция достаточно проста, соответствующие уравнения решить вручную невозможно. К счастью, Роберт Браун (Robert Brown) составил таблицы ожидаемых значений (табл. 15.2).

На рис. 15.5 показано графическое представление данных из табл. 15.2. С помощью этого графика можно определить ожидаемый дефицит изделий в каждом цикле выполнения заказа (это применимо и к P- и к Q-моделям).

Воспользовавшись нашим предыдущим примером, предположим, что средняя потребность равна 100 изделий, а стандартное отклонение для этой потребности равно 10 штук. Если мы хотим воспользоваться рис. 15.5, значения вертикальной оси нужно умножить на 10, поскольку этот график построен при стандартном отклонении, равном одному изделию. Пользуясь числами, показанными в табл. 15.2, или их графическим представлением на рис. 15.5 при z = 1 и при условии, что наш резервный запас составляет 10 изделий, можно рассчитывать на дефицит 0,83 изделий (0,083 умножить на 10, поскольку рисунок и таблица построены для стандартного отклонения, равного 1). Поскольку нормальная потребность в течение этого периода равняется 100, а нам не хватает лишь 0,83 изделий (т.е. меньше одного изделия), наш уровень обслуживания равняется 100 - 0,83, или 99,17%.

Если в том же примере у нас не будет никакого резервного запаса (т.е. заказываем точно 100 изделий), мы будем испытывать дефицит 3,99 изделий (0,399 умножить на 10). А наш уровень обслуживания будет равен 100 — 3,99, или 96,01%.

Из этого примера также следует, что, если мы поддерживаем резервный запас, равный минус одному стандартному отклонению, то это говорит лишь о том, что мы располагаем в начале каждой недели не 100 изделиями, а 90. При 90 изделиях мы будем испытывать дефицит 10,83 изделий, а наш уровень обслуживания будет равняться 89,17%. Если же в начале каждой недели у нас будет 80 изделий, мы будем испытывать дефицит 20,08 изделий, а если 70 — то 30 изделий и т.д. Поскольку табл. 15.2 и рис. 15.5 основаны на стандартном отклонении спроса, равном одному изделию, от нас требуется лишь умножать соответствующие числа на фактически используемые данные. Еще один пример: если потребность составляет 550 изделий, а стандартное отклонение равно 36 изделий, то наличие 568 изделий даст стандартное отклонение резервного запаса, равное 0,5, причем ожидаемая величина дефицита изделий составит 0,198 36 = 7,128 штук. Следовательно, уровень обслуживания составит (550 — 7,128)/550 = 98,7%.

Подводя итог предыдущего обсуждения подхода, основанного на использовании понятия "уровень обслуживания", можно отметить следующее: было приведено стандартное отклонение, связанное с соответствующей потребностью, по основанию 1 (одна единица). Затем с помощью табл. 15.2 мы вычислили планируемый дефицит изделий для конкретного уровня обслуживания. В случае вероятностного подхода к исчерпанию запаса мы непосредственно использовали стандартное нормальное распределение (Приложение D), чтобы определить число стандартных отклонений резервного запаса, требующееся для достижения нужной нам вероятности. Главное преимущество подхода, основанного на использовании понятия "уровень обслуживания", заключается в том, что резервный запас определяется на основании фактического количества изделий, которые мы хотим поставить нашим потребителям.

Мы продолжим это объяснение в контексте двух базовых моделей — с фиксированным объемом заказа и с фиксированным периодом поставок. Мы осветим также важные вопросы, касающиеся способов проектирования таких систем управления запасами, которые обеспечивали бы приемлемые уровни обслуживания потребителей, минимизируя при этом затраты на поддержание запаса. В приводимых примерах мы продемонстрируем подход к вычислению резервного запаса, основанный на использовании уровня обслуживания. Для тех, кто предпочитает пользоваться подходом, основанным на вероятности исчерпания запаса, укажем, что широко распространенными значениями г являются 1,64 для 95%-ной вероятности и 2,0 для 98%-ной вероятности.

Рис. 15.5. Ожидаемый дефицит изделий в расчете на один заказ

Модель с фиксированным объемом и уровень обслуживания

Модель с фиксированным объемом заказа непрерывно отслеживает уровень запаса и размещает новый заказ, когда запас достигает некоторого уровня R. Опасность исчерпания запаса в этой модели возникает только в течение времени выполнения заказа, т.е. периода между моментом размещения заказа и моментом получения изделий по этому заказу. Как показано на рис. 15.6, заказ размещается в тот момент, когда уровень запаса снижается до точки повторного заказа R.

Рис. 15.6. Диапазон отклонений потребности в модели с фиксированным объемом заказа

В течение времени выполнения заказа L возможны изменения потребностей в определенном диапазоне. Этот диапазон вычисляется либо на основе анализа данных, отражающих прошлые потребности, либо на основе некоторой предположительной оценки (если данные за прошедший период невозможно получить).

Величина резервного запаса зависит, как уже указывалось, от требуемого уровня обслуживания. Количество изделий Q, которые необходимо заказать, вычисляется обычным способом (учитывая потребность, издержки, связанные с дефицитом, затраты на размещение заказа, затраты на хранение и т.п.). Затем устанавливается точка очередного заказа, которая учитывает ожидаемую потребность в течение периода выполнения заказа, плюс резервный запас, определяемый требуемым уровнем обслуживания. Таким образом, важнейшее различие между моделью, в которой потребность известна, и такой, в которой потребность неизвестна, заключается в определении точки очередного заказа. Объем заказа в обоих случаях один и тот же. При этом элемент неопределенности учитывается в резервном запасе.

Точка очередного заказа вычисляется следующим образом:

R=davL+zL, (15.5)

где

R — точка очередного заказа (в единицах);

dav — средняя дневная потребность;

L — период выполнения заказа в днях (период между моментом размещения заказа и моментом получения изделий по этому заказу);

z — число стандартных отклонений для заданного уровня обслуживания;

L — стандартное отклонение спроса в течение периода выполнения заказа.

Член zL представляет собой величину резервного запаса. Обратите внимание: если резервный запас выражен положительной величиной, то размещение очередного заказа должно проводиться раньше. Другими словами, R без резервного запаса — это просто средняя потребность в течение периода выполнения заказа. Если потребность в течение периода выполнения заказа ожидалась, например, на уровне 20 изделий, а вычисление величины резервного запаса дало значение 5, то очередной заказ будет размещен раньше (когда останется 25 изделий). Чем больше резервный запас, тем раньше размещается очередной заказ.

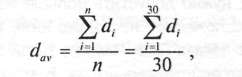

Вычисление dav, L и z. Потребность в изделиях в течение периода выполнения заказа на пополнение запаса в действительности представляет собой оценку, или прогноз того, что мы ожидаем. Она может выражаться одним числом (если, например, время выполнения заказа составляет один месяц, соответствующую потребность можно вычислить как потребность за весь прошлый год, поделенную на 12) или суммой ожидаемых потребностей в течение периода выполнения заказа (например, суммой дневных потребностей на протяжении 30-дневного периода выполнения заказа). Если рассматривать ситуацию с суммированием дневных потребностей, то d может быть прогнозируемой потребностью, использующей любую из моделей прогнозирования, описанных в главе 13. Если, например, для вычисления d использован 30-дневный период, то простое среднее можно вычислить следующим образом:

(15.6)

где n – количество дней.

Стандартное отклонение дневной потребности

(15.7)

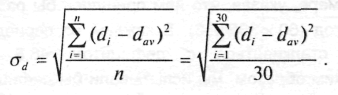

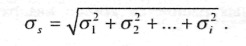

Поскольку L относится к одному дню, в случае, если время выполнения заказа охватывает несколько дней, можно воспользоваться статистической предпосылкой о том, что стандартное отклонение ряда независимых событий равно корню квадратному из суммы дисперсий. Таким образом, в общем случае

(15.8)

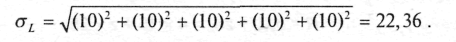

Предположим, например, что вычисленное нами стандартное отклонение потребности равно 10 изделиям в день. Если время выполнения заказа в нашем случае составляет пять дней, то стандартное отклонение для пятидневного периода будет таким (каждый день считается независимым от остальных):

Теперь нам нужно вычислить z. Мы делаем это, вычисляя E(z), т.е. дефицит изделий, который удовлетворяет заданному уровню обслуживания, а затем находя в табл. 15.2 соответствующее значение z.

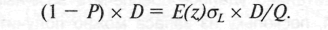

Допустим, мы решили обеспечить уровень обслуживания Р (пусть, например, Р = 0,95.). В этом случае на протяжении года мы испытывали бы дефицит (1 — P)D изделий, или 0,05 D, где D — годовая потребность. Если бы каждый раз мы заказывали Q изделий, то размещали бы D/Q заказов в год. Табл. 15.2 основывается на выполнении условия sL = 1. Таким образом, любое E(z), взятое нами из таблицы, необходимо умножить на sL, если sL 1. Ожидаемый дефицит изделий, приходящийся на каждый заказ, таким образом, составит E(z)sL. Для одного года ожидаемый дефицит изделий составит E(z) sL D/Q. Таким образом, мы имеем:

Процент дефицита Годовая потребность =

= Дефицит изделий, приходящийся на один заказ Число заказов за год.

Д

ругими словами:

П

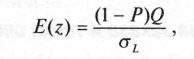

осле решения этого уравнения получим:

осле решения этого уравнения получим:(15.9)

где Р — требуемый уровень обслуживания (например, удовлетворение 95%-ной потребности);

(1 — Р) — неудовлетворенная часть потребности;

D — годовая потребность;

sL — стандартное отклонение потребности в течение периода выполнения заказа;

Q — экономичный размер заказа, вычисляемый обычным способом (например, Q = .

);

);E(z) — ожидаемый дефицит изделий в каждом цикле заказа, определяемый по табл. 15.2, при s = 1.

Обратите внимание, что в формуле (15.9) годовая потребность D отсутствует. Это связано с тем, что E(z) представляет собой дефицит изделий в каждом цикле заказа. (В году D/Q циклов заказа.)

Сравним два примера. Разница между ними заключается в том, что в первом примере вариация потребности выражена в виде стандартного отклонения на протяжении всего цикла выполнения заказа, в то время как во втором она выражена в виде стандартного дневного отклонения.

Пример 15.3. Экономичный размер заказа

Пусть годовая потребность D=1000 единиц, экономичный размер заказа Q = 200 единиц, требуемый уровень обслуживания Р=0,95, стандартное отклонение потребности в течение периода выполнения заказа sL = 25 единиц, в году 250 рабочих дней, а период выполнения заказа L = 15 дней. Требуется определить точку очередного заказа.

Решение

В нашем примере dav = 4 (1000 изделий в год, деленные на 250 рабочих дней). Воспользуемся формулой

Ч

тобы найти z, воспользуемся формулой (15.9) для E(z) и найдем соответствующее значение в табл. 15.2. В нашем примере Q = 200, уровень обслуживания Р = 0,95, а стандартное отклонение потребности в течение периода выполнения заказа sL = 25. Следовательно,

Из табл. 15.2 по E(z) = 0,4 находим, что z = 0. Подставляя это значение в выражение для R, получаем

Это говорит о том, что, когда текущий запас снижается до 60 единиц, нужно заказать еще 200 единиц.

Теперь вычислим потребность в изделиях, которая фактически удовлетворяется в течение года. Это даст нам возможность увидеть, действительно ли получается 95%-ный уровень обслуживания. E(z) — ожидаемый дефицит по каждому заказу при стандартном отклонении, равном 1. Дефицит по каждому заказу в нашем случае составит E(z)sL = 0,4 25 = 10. Поскольку каждый год размещаются пять заказов (1000/200), это означает дефицит 50 единиц. Такой результат подтверждает, что нам действительно удалось обеспечить 95%-ный уровень обслуживания, поскольку из запаса можно получить 950 единиц при общей потребности в 1000 единиц.