Учебное пособие Санкт-Петербург 2000 удк 681 06

| Вид материала | Учебное пособие |

- Учебное пособие Санкт-Петербург 2011 удк 621. 38. 049. 77(075) Поляков, 643.33kb.

- Учебное пособие Омск 2004 удк 681., 1015.29kb.

- Учебное пособие Санкт-Петербург 2009 удк 802., 485.15kb.

- Учебное пособие Санкт-Петербург 2005 удк 662. 61. 9: 621. 892: 663. 63 Ббк г214(я7), 546.15kb.

- Учебное пособие Санкт- петербург 2010 удк 778. 5 Нестерова Е. И, Кулаков А. К., Луговой, 708kb.

- Учебное пособие Санкт-Петербург 2007 удк алексеева С. Ф., Большаков В. И. Информационные, 1372.56kb.

- Учебное пособие санкт Петербург 2010 удк 001. 8 Ббк, 1217.72kb.

- Учебное пособие Санкт-Петербург 2011 удк 1(075., 3433.28kb.

- Учебное пособие санкт-петербург 2005 удк 339. 9 (075. 80) Ббк, 703.64kb.

- Учебное пособие Санкт-Петербург 2004 удк рецензент: доцент кафедры экономики и управления, 1396.44kb.

| Министерство образования Российской Федерации  Санкт-Петербургский государственный технологический институт (технический университет) В.А. Холоднов В.К. Викторов И.В. Ананченко В.Н. Чепикова ЛАБОРАТОРНЫЙ ПРАКТИКУМ ПО МОДЕЛИРОВАНИЮ И ОПТИМИЗАЦИИ ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ И СИСТЕМ С ПОМОЩЬЮ ПРОГРАММНОГО ПРОДУКТА ASPEN PLUS Санкт-Петербург 2000 |

| Министерство образования Российской Федерации  Санкт-Петербургский государственный технологический институт (технический университет) Кафедра математического моделирования и оптимизации химико-технологических процессов Кафедра информационных систем в химической технологии В.А. Холоднов В.К. Викторов И.В. Ананченко В.Н. Чепикова ЛАБОРАТОРНЫЙ ПРАКТИКУМ ПО МОДЕЛИРОВАНИЮ И ОПТИМИЗАЦИИ ХИМИКО-ТЕХНОЛОНИЧЕСКИХ ПРОЦЕССОВ И СИСТЕМ С ПОМОЩЬЮ ПРОГРАММНОГО ПРОДУКТА ASPEN PLUS Учебное пособие Санкт-Петербург 2000 |

УДК 681.3.06

Лабораторный практикум по моделированию и оптимизации химико-технологических процессов и систем с помощью программного продукта ASPEN PLUS: Учебное пособие / Холоднов В.А., Викторов В.К., Ананченко И.В., Чепикова В.Н.; СПбГТИ, - СПб., - 2000 – 41с.

Рассмотрены вопросы моделирования статических режимов химико-технологических процессов и систем с помощью программного комплекса ASPEN PLUS, основы работы с которым изложены в учебном пособии “Введение в ASPEN PLUS”. Представлены варианты заданий для расчета химико-технологических схем.

Учебное пособие предназначено для студентов четвертого курса химико-технологических специальностей СПГТИ(ТУ). Оно разработано с целью помощи в освоении программного комплекса ASPEN PLUS и использования полученных навыков при выполнении лабораторных и курсовых работ по дисциплине «Системы автоматизированного технологического проектирования».

Предлагаемое пособие соответствует учебному плану кафедры математического моделирования и оптимизации химико-технологических процессов по дисциплине «Системы автоматизированного технологического проектирования» (разделы: «Расчет химико-технологических схем», «Разработка математических моделей отдельных элементов химико-технологических систем») и отвечает государственному общеобразовательному стандарту профессионального высшего образования.

Ил.22,табл.2.

Рецензенты:

Зав.кафедрой информатики и вычислительной математики СЗПУ, канд. физ.-мат.наук., доцент Ткаченко Г.Г.

Доцент кафедры прикладной математики, канд. техн. наук Чумаков С.И..

Утверждено на заседании учебно-методической комиссии физико-математического отделения 11 октября 2000, протокол №6.

Рекомендовано к изданию РИСО СПбГТИ(ТУ)

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 6

1.МОДЕЛИРОВАНИЕ ПОДСИСТЕМЫ ТЕПЛООБМЕННЫЙ АППАРАТ – 7

ИСПАРИТЕЛЬ 7

2. АНАЛИЗ СВОЙСТВ ВЕЩЕСТВ 9

2.1. ГЕНЕРАЦИЯ ТАБЛИЦ СВОЙСТВ 9

2.2.ИССЛЕДОВАНИЕ ЗАВИСИМОСТИ ДАВЛЕНИЯ ВОДЯНОГО ПАРА ОТ 9

ТЕМПЕРАТУРЫ 9

2.3. МЕНЮ ANALYSIS 10

3. ОПРЕДЕЛЕНИЕ СВОЙСТВ ЗАДАННОЙ СМЕСИ 11

4. ОПРЕДЕЛЕНИЕ ТОЧКИ РОСЫ МНОГОКОМПОНЕНТНОЙ СМЕСИ 11

5. МОДЕЛИРОВАНИЕ ПРОЦЕССА РЕКТИФИКАЦИИ 12

6. СРАВНЕНИЕ VLE- МОДЕЛЕЙ 13

6.1. ФОРМА SPEC/VARY В ФОРМЕ RADFRAC 14

7. ПАРЦИАЛЬНЫЙ КОНДЕНСАТОР 16

8. МОДЕЛИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ КОМПРЕССОР – ГАЗОВАЯ ТУРБИНА 19

9. СИНТЕЗ ПОСЛЕДОВАТЕЛЬНОСТИ РАЗДЕЛЕНИЯ 22

9.1. ПРОБЛЕМА РАЗДЕЛЕНИЯ 22

9.2. ВЫБОР ОПЕРАЦИЙ РАЗДЕЛЕНИЯ 23

9.3. СИНТЕЗ СХЕМЫ 23

9.4. РАССМОТРЕНИЕ ЧИСЛА СТЕПЕНЕЙ СВОБОДЫ 23

9.5. ОПРЕДЕЛЕНИЕ ГЕОМЕТРИИ КОЛОННЫ И СВОБОДНЫХ ПЕРЕМЕННЫХ 24

ВЕЛИЧИН 24

9.6. УКАЗАНИЯ К МНОГОКРАТНОМУ ОПРЕДЕЛЕНИЮ РЕШЕНИЯ 24

9.7. УКАЗАНИЯ К МОДЕЛИРОВАНИЮ 25

10. ЭКСТРАКЦИЯ. ОЧИСТКА УКСУСНОЙ КИСЛОТЫ 25

10.1. ЭКОНОМИЧЕСКАЯ ОЦЕНКА ХТС 28

10.2. ОЦЕНКА РАЗМЕРОВ И СТОИМОСТИ АППАРАТОВ 29

10.3. ОЦЕНКА ФИКСИРОВАННЫХ КАПИТАЛЬНЫХ ЗАТРАТ 30

10.4. ОЦЕНКА ЭКСПЛУАТАЦИОННЫХ ЗАТРАТ 30

10.5. ОЦЕНКА ПРИБЫЛИ 30

10.6. ВЫЧИСЛЕНИЕ ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ХТС С ПОМОЩЬЮ MMG 31

11. ИСПОЛЬЗОВАНИЕ ASPEN PLUS ДЛЯ РАСЧЕТА РЕКТИФИКАЦИОННОЙ 33

КОЛОННЫ 33

11.1. ПОСТАНОВКА ЗАДАЧИ 33

11.2. ВЫПОЛНЕНИЕ РАСЧЕТА 34

ВВЕДЕНИЕ.

Программный комплекс ASPEN PLUS, разработанный фирмой AspenTech (tech.com), предназначен для моделирования статических режимов химико-технологических процессов и систем. Программное обеспечение позволяет выполнять как инженерные вычисления, так и базирующиеся на их основе экономические расчеты. Для работы с программным продуктом пользователь должен владеть базовыми навыками работы с персональным компьютером. Настоящий практикум предназначен для решения химико-технологических задач с помощью указанного программного продукта, основы работы с которым изложены в методическом пособии “Введение в ASPEN PLUS”.

Выбор объекта (поток, блок, строка или пункт меню, строка в форме для заполнения) предусматривает следующую последовательность действий:

- установка курсора мыши на соответствующий объект,

- нажатие (щелчок) левой клавишей мыши (нажатие ЛКМ или просто ЛКМ).

Эту последовательность действий описываем в сокращенном виде, например, так: выбираем поток ЛКМ. Выбор объекта (поток, блок, строка меню, строка в форме для заполнения) с помощью нажатия на правую клавишу мыши будем обозначать (нажатие ПКМ. или просто ПКМ).

В ASPEN PLUS принята система последовательно разворачивающихся пунктов подменю основного меню. В дальнейшем для краткости будем обозначать последовательность выбора следующим образом: <Пункт меню>/<пункт подменю первого уровня>/<пункт подменю второго уровня>/<пункт подменю третьего уровня>/ и т.д.

МОДЕЛИРОВАНИЕ ПОДСИСТЕМЫ ТЕПЛООБМЕННЫЙ АППАРАТ –

ИСПАРИТЕЛЬ

В ХТС поступает поток следующего состава: 40 кмоль/час метана (CH4), 30 кмоль/час этана (C2H6), 20 кмоль/час пропана(C3H8) и 10 кмоль/час н-бутана (C4H10-1). Поток имеет температуру 20 0C и давление 2 бар. (1 бар=105 Па, 1 атм. = 1.013*105 Па). Поток охлаждается в теплообменном аппарате до -80 0C и затем разделяется на пар и жидкость в испарителе (Flash) (рис.1), в результате в давление теплообменном аппарате падает на 0.5 бар., а в испарителе ещё на 0.5 бар

Рис.1. Схема подсистемы: теплообменный аппарат - испаритель

Моделирование

- Нарисуйте технологическую схему, используя блоки FEED, HEATER, FLASH2 и PROD.

- Последовательным выбором подпунктов меню Forms/Setup.Main/ и т.д. заполните необходимые для моделирования формы. Для термодинамических расчётов используйте UNIFAC - метод. При заполнении форм для аппаратов необходимо учитывать следующее:

Теплообменный аппарат должен уменьшать температуру потока до - 800 C . Уменьшение давления может задаваться вводом соответствующего этому уменьшению отрицательного числа. В качестве альтернативы можно вводить абсолютное давление как положительное число. Испаритель (Flash) работает в адиабатическом режиме. Давление уменьшается на 0.5 бар. После ввода данных переходим к процессу моделирования. С помощью контрольной панели и клавиши Results просматриваем страницу результатов.

Задания

- Опишите коротко функцию теплообменного аппарата. Обсудите входные и выходные потоки и уравнения баланса для аппарата.

- Охарактеризуйте испаритель Flash. Какие возможности представляются для улучшения результатов разделения: модификацией процесса или параметров процесса?

- Перечислите главные шаги ввода данных для моделирования с помощью ASPEN PLUS.

- Программа предлагает возможность представления результатов с помощью Process Flow Diagram (PFD-мода). Нажмите клавишу PFD в пиктограмме меню. Последовательно с помощью выбора Flowsheet/Global Data и выбора соответствующих пунктов из подменю Global Data. Укажите какие результаты были получены. Задание формы печати подобно определению трафаретов для печати в алгоритмическом языке FORTRAN (например, форматирование %5.3f обозначает пять цифр с тремя знаками после запятой).

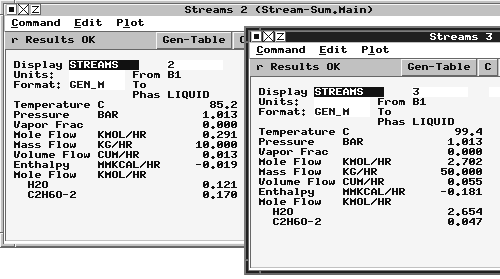

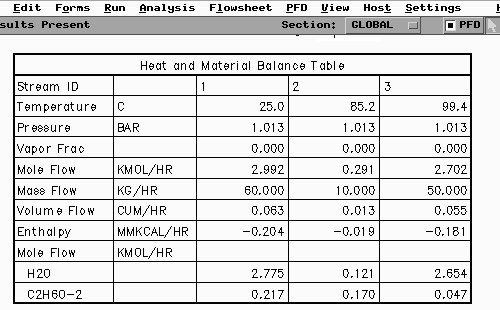

- Численную таблицу результатов расчёта технологической схемы можно получить на экране с помощью выбора Forms/Results Summary/Stream-Sum или выбрав ЛКМ Gen-Table в форме Stream-Sum.Main.

2. АНАЛИЗ СВОЙСТВ ВЕЩЕСТВ

2.1. ГЕНЕРАЦИЯ ТАБЛИЦ СВОЙСТВ

С помощью ASPEN PLUS можно рассчитать и затем отобразить в графическом виде различные термодинамические и транспортные свойства веществ, такие как молекулярный вес, энтальпия, энтропия, удельная теплоёмкость, плотность, вязкость, теплопроводность, поверхностное натяжение. Дополнительные возможности реализуются выбором меню Property Table Generation (TGS). С его помощью могут рассчитываться и отображаются в графической форме определяемые пользователями свойства веществ в зависимости от задаваемых параметров

-

ИССЛЕДОВАНИЕ ЗАВИСИМОСТИ ДАВЛЕНИЯ ВОДЯНОГО ПАРА ОТ

ТЕМПЕРАТУРЫ

- Выберите меню Property Table Generation.

- С помощью выбора FORMS/COMPONENTS-MAIN задайте состав исследуемой смеси (H2O), задайте методику (например, IDEAL), по которой будете рассчитывать физико-химические свойства смеси. Затем выберите SETUP. Мain/TGS. Дальнейший ввод данных осуществляется с помощью FORMS/ PROP-TABLES.

- Задайте FLASHCURVE. В строке System задайте количество исследуемой смеси (например, 1 кмоль/час). В форме Flashcurve.Vary нужно указывать, что температура изменяется от 50 0C до 300 0C с шагом 10. Vfrac - значение нуль. Выберите в форме Flashcurve.Tabulate расчёт VLE (парожидкостное равновесие). После расчёта таблица содержит искомые результаты, которые можно также отобразить графически с помощью пункта меню PLOT.

Задания

- Постройте диаграмму p как функцию от t.

- После соответствующих изменений определите какие температуры соответствуют давлениям 1 бар,5 бар, 20 бар?

- В чем отличие TGS от моделирования технологической схемы?

2.3. МЕНЮ ANALYSIS

Дополнительно к TGS программный комплекс ASPEN PLUS предоставляет пользователям возможность рассчитывать определенные свойства веществ. В том числе, кривую давления пара, при заданных термодинамических данных для чистых веществ.

При анализе веществ исходят либо из существующей картины технологической схемы или выбирают TGS при отсутствии схемы. В последнем случае после ввода данных компонентов и модели фазового равновесия можно выбрать один из пунктов подменю в меню Analysis: Analysis.Pure, Analysis.Binary или Analysis.Ternary . Последний пункт применяется для анализа смесей, состоящих из двух или трёх компонентов.

Задания

- Решите задачу 2, используя пункт меню Analysis.Pure.

- Рассчитайте диаграмму кипения (T/xy) для системы веществ, при атмосферном давлении: этанол (C2H6O2-2)/вода и 1- пропанол (C3H8O-1)/вода. Используйте для расчета фазового равновесия UNIFAC- метод. Напечатайте графики и обсудите результаты. Покажите на графике линию кипения и линию конденсации.

- Рассчитайте треугольную диаграмму для смеси из трёх компонентов: этанол (C2H6O2-2)/1-пропанол(C3H8O-1)-вода. Напечатайте треугольную диаграмму и поясните её смысл.

3. ОПРЕДЕЛЕНИЕ СВОЙСТВ ЗАДАННОЙ СМЕСИ

Составьте технологическую схему для получения 100 кг/час мирабилитового раствора. Определите удельную теплоёмкость, плотность, вязкость этого раствора при следующих температурах: 0 0C, 10 0C, 17.5 0C, 32.4 0C, 49 0C. Состав: Na2SO4 - 1.97%, KCl - 7.92%, NaCl - 19.53%, H2O - 70.58% ( % вес.).

4. ОПРЕДЕЛЕНИЕ ТОЧКИ РОСЫ МНОГОКОМПОНЕНТНОЙ СМЕСИ

Таблица 1

Состав смеси

| № | Название вещества | Химическая формула | Расход (кг/час) |

| 1 | Фуран | C4H4O | 709,34 |

| 2 | Фурфурол | C5H4O2 | 268,5 |

| 3 | Фурфуриловый спирт | C5H6O2 | 75,84 |

| 4 | Тетрагидрофурфуриловый спирт | C5H10O2 | 14,74 |

| 5 | Тетрагидрофуран | C4H8O | 6,32 |

| 6 | Вода | H2O | 7,23 |

| 7 | Углекислый газ | CO2 | 4,44 |

| 8 | Окись углерода | CO | 278,72 |

| 9 | Водород | H2 | 26,16 |

Задания.

- Рассчитате покомпонентный расход газовой и жидкой фазы при температурах ниже точки росы с интервалом 10 0C до 10 0C.

- Выполните аналогичный расчёт для газовой фазы потока, полученного при t=10 0C; давлении 14 атм. и температуре 200 0C.

Указание. Используйте для решения задачи опции: Analysis/Stream/Buble/Dew/Dew Point.

5. МОДЕЛИРОВАНИЕ ПРОЦЕССА РЕКТИФИКАЦИИ

Для моделирования процесса ректификации можно использовать модель RADFRAC. Расчет выполняется в соответствие с принципом теоретический ступени разделения: на каждой тарелке достигается полное равновесие. Из уравнений баланса и равновесия на каждой ступени следует нелинейная система уравнений. Для решения системы уравнений используется метод Ньютона-Рафсона. Геометрия колонны (общее число ступеней и тарелка питания) определяется пользователем перед началом моделирования самостоятельно, так как ASPEN PLUS не является программой для синтеза процесса разделения и может использоваться только для анализа заданной схемы.

Моделирование

Поток Fl разделяется ректификацией в блоке Cl (RADFRAC) на дистиллят в виде пара Dl и кубовую жидкость Bl. Входной поток расходом 1 моль/с (mol/s) поступает виде кипящей жидкости (Vfrac=0) при давлении 1,5 бар. Состав входного потока: 50 % метанол (CH4O) и вода. ( Используйте Mole - frac). Для определения равновесия фаз используйте UNIFAC-метод. Колонна состоит из 15 теоретических ступеней разделения, дистиллят выделяется в виде пара (RDV = 1), отношение расхода потока дистиллята к расходу входного потока составляет 0,5 при мощности нагрева куба 50 KW. Входной поток подаётся на 7 тарелку (ABOVE-STAGE). Давление дистиллята (Top stage) составляет 1,2 бар. От конденсатора давление возрастает на 0,15 бар., поэтому на 2 ступени оно составляет 1,35 бар. На каждой последующей теоретической ступени разделения давление возрастает на 0,01 бар.

Задания

- Какова величина флегмового потока и парового числа? Какая чистота продукта достигается?

- С помощью Plott постройте графики изменения температуры и концентрационного профиля по высоте колонны (2 графика). Независимая переменная - номер теоретической тарелки, две зависимые переменные температура и соответственно концентрация.

- Повторите моделирование для тарелки питания: 4 и 11. Напечатайте снова температурный и концентрационный профиль и обсудите различия.

- Повторите моделирование при условии, что в колонне нет перепада давления. Давление постоянно и составляет 1 атм. Что изменилось по сравнению с заданием 3?

6. СРАВНЕНИЕ VLE- МОДЕЛЕЙ

Задан кипящий поток 1 моль/с с концентрацией 30 (моль) % метанола (CH4O), 20 % этанола (C2H6O-2) и 50 % воды. Исходная смесь должна обезвоживаться ректификацией. Ректификационная колонна имеет 25 ступеней равновесия. Поток подаётся на 21 тарелку. Давление в колонне постоянно и составляет 1,013 бар. В куб подводят 70 KW. Половина питания удерживается как жидкий дистиллят.

Сравнение моделей

Для рассматриваемой задачи в ASPEN PLUS имеются все необходимые для использования WILSON-модели данные о свойствах веществ (рис.2).

Рис.2. Данные для расчёта равновесия по модели WILSON

Задания

- Для исходной смеси установите, где проходит граница азеотропа и граница ректификации, выбрав для этого пункт меню Analysis/Analysis.Residue. Сравните результаты, полученные при применении WILSON-модели и UNIFAC-метода. Обсудите различия.

- Рассчитайте ректификационную колонну с моделями равновесия WILSON и UNIFAC. Постройте графики соответствующих концентрационных профилей жидкости в колонне для этих моделей, обсудите различие результатов.

6.1. ФОРМА SPEC/VARY В ФОРМЕ RADFRAC

Формы Radfrac.Spec (Рис.3) и. Radfrac.Vary (Рис.4) в форме Radfrac позволяют задать значение одной переменной и обеспечить выполнение этого задания путем изменения в заданных пределах другой переменной, от которой первая переменная зависит. Например, можно обеспечить заданную чистоту продукта за счет изменения отношения дистиллята к питанию.

Рис.3. Форма Radfrac.Spec в форме Radfrac

Рис.4. Форма Radfrac.Vary в форме Radfrac

Выполните следующие задания, используя уравнения WILSON.

Задания

- Мольная доля воды в кубе должна составлять 95 %. Определите Radfrac.Spec соответственно рис 2. Количество дистиллята должно варьироваться между 0,4 и 0,6. Шаг - от 0,01. Определите Radfrac. Vary соответственно рис. 3. Какое количество дистиллята будет получено?

- Какова мощность нагрева куба, если она варьируется вместо количества дистиллята? Учтите, что половина потока питания должна удерживаться как дистиллят.

- Какова должна быть мощность нагрева куба, если необходима 90% степень чистоты воды?

7. ПАРЦИАЛЬНЫЙ КОНДЕНСАТОР

При производстве топлива большое количество углеводородов улетучивается в окружающую среду, что не только ухудшает экологию, но и снижает выход целевого продукта. Поэтому целесообразно максимально извлекать углеводороды из выходного потока. Исследуем, в какой мере может решать эти проблемы использование парциального конденсатора.

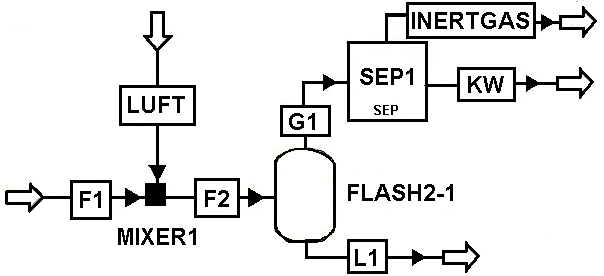

Рис.5. Технологическая схема

Таблица 2

Состав жидкого топлива (бензина)

| Компонент | Химическая формула | Comp-ID | Расход, % массовые |

| Propan | C3H8 | PROPAN | 0,10 |

| Isobutan | C4H10-2 | IBUTAN | 2,39 |

| n-Butan | C4H10-1 | NBUTAN | 3,56 |

| 3-Methylpentan | C6H12-E3 | 3MPENTAN | 17,09 |

| n-Pentan | C5H12-1 | NPENTAN | 3,72 |

| 2-Methyipentan | C6H12-D2 | 2MPENTAN | 17,23 |

| 2-Methylhexan | C7H14-E9 | 2MHEXAN | 6,28 |

| Benzol | C6H6 | BENZOL | 5,76 |

| Toluol | C7H8 | TOLUOL | 12,65 |

| Ethylbenzol | C8H10-4 | EBENZOL | 11,24 |

| 2-Methylheptan | C8H18-2 | 2MHEPTAN | 1,62 |

| n-Oktan | C8H18-1 | OKTAN | 0.38 |

| Isobutylbenzol | C10H14-2 | IBBENZOL | 7,02 |

| n-Propylbenzol | C9H12-1 | NPBENZOL | 7,96 |

| Methanol | CH4O | METHANOL | 3,00 |

| Всего | | | 100 |

Указание для моделирования. Задайте систему единиц и идеальное равновесие фаз. Используйте для входного потока T = 20 0C и P = 1 атм.

Задания

- Рассчитайте 2-Phasen-Flash (блок FLASH2) при испарении бензинового потока (поток Fl) в очень малой мере (VFRAC = 10-6 поток Gl).

- Для того чтобы смоделировать реальную картину перед Flash бензин перемешивается с воздухом (расход 1 г/м3).

- Состав воздуха: 78 % азота, 21 % кислорода и 1 % аргона (проценты мольные).

- Добавьте компоненты и специфицируйте соответствующий поток воздуха объемом 1 м3/с (ОБЪЕМ, не STDVOL!), который будет перемешиваться с бензиновым потоком Fl - 1 г/с (блок СМЕСИТЕЛЬ). Смесь входит как поток F2 в Flash. Для Flash заданы давление 1 атм. или температура выхода 20 0C. 3.

- Для расчета остаточной загрузки очищаемого воздушного потока Gl, целесообразно делить его на углеродосодержащую фракцию (KW) и воздушную фракцию сконденсировавшихся инертов (INERTGAS). Деление можно осуществить с помощью виртуального аппарата разделения (блок SEP), отделяющего углеводороды из воздуха (рис.5). В спецификации полного отделения обе фракции нужно указывать в блоке сепаратора концентрации (0 или 1) отдельных компонентов в одной из фракций.

- Бензиново-воздушная смесь поступает в парциальный конденсатор при температуре 20 0С, при которой конденсации не происходит. Для расчёта процесса разделения воздушной смеси как функции от температуры необходимо провести анализ чувствительности с помощью Forms/Model Analysis Tools/Sensitivity.

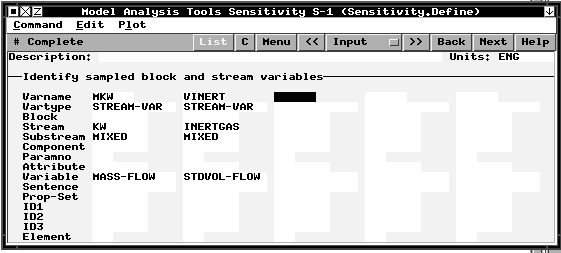

- Определите в форме Sensitivity.Define переменные величины MKW и VINERT для потока массы углеводородов и для потока Inertgas соответственно (рис. 6).

- Для того чтобы смоделировать реальную картину перед Flash бензин перемешивается с воздухом (расход 1 г/м3).

Рис.6. Форма Sensitivity.Define

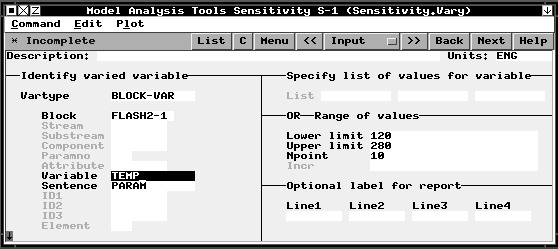

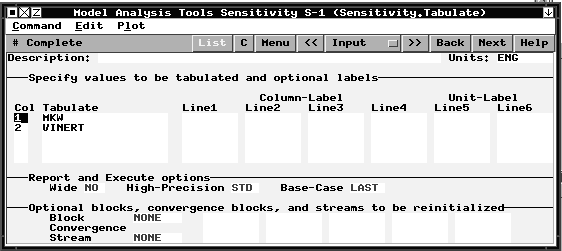

В форме Sensitivity.Vary (рис.7) следует указывать температуру как переменную величину. Величина TEMP переменная величина блока FLASH2-1, которая должна варьироваться между 120 K (-147 0C) и (280 K) 7 0C с шагом 10 K. Единицы измерения для температуры задаются системой единиц в пункте меню SETUP.Main. В форме Sensitivity.Tabulate (рис. 8) следует указывать переменные величины, чтобы рассчитывать их для каждой температуры. Постройте графики изменения концентрации и массовых потоков основных компонентов как функции от температуры и обсудите вид кривых.

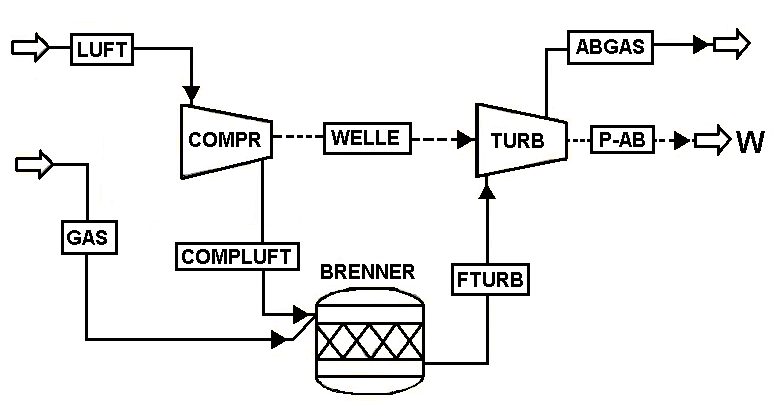

8. МОДЕЛИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ КОМПРЕССОР – ГАЗОВАЯ ТУРБИНА

Воздушный поток 30 кг/с (T=15 0C, Р = 1 атм.) состава: 79 (mol %) N2 и 21 (mol %) O2 сжимается изоэнтропически в компрессоре (блок COMPR) до 1.6 MПа (16 атм ). Механическая степень эффективности компрессора составляет 98%, изоэнтропический коэффициент

Рис.7. Форма Sensitivity.Varu

Рис.8. Форма Sensitiviti.Tabulate

полезного действия 82%.Сжатый воздух вместе с 0,75 кг/с горючего газа 90 (mol %) CH4, 10 (mol %) N2 при 1,6 MПа и T=15 0C, подводится в камеру сгорания. Метан сгорает полностью, превращаясь в двуокись углерода и воду, в связи с этим камера моделируется как стехиометрический адиабатический реактор (блок RSTOIC). Давление при протекании процесса остаётся постоянным. Горячие выхлопные газы расширяются затем в изотропной турбине, параметры которой аналогичны параметрам блока COMPR, на 1,25 атм. Компрессор и турбина друг с другом связаны жёстким валом, WELLE преобразуется в производительность - поток P-AB (блок PROD WORK).

Рис.9. Технологическая схема

Рис.9 показывает технологическую схему описанного процесса. Данный процесс может рассчитываться с использованием методик для идеального равновесия фаз. Все процессы протекают в газовой фазе. Результаты следует указывать в массовых долях и, соответственно, массовых величинах.

Задания

- Сгорание происходит в соответствие со стехиометрическим уравнением реакции. Метан расходуется полностью (Степень превращения = 1). Запишите уравнение.

- Какую температуру имеет воздух после компрессора?

- Какова величина температуры на входе в турбину?

- Какова производительность (поток P-AB)?

- Материал лопастей турбины не может нагреваться выше 1400 K. Задайте это условие в ограничениях, выбрав Forms/ Model Analysis Tools/ Constraint. Специфицируйте в форме Constraint.Define переменную величину TEMP как величину типа STREAM-VAR потока FTURB с именем T. В форме Constraint.Spec укажите, что температура T <= 1400 K, допуск 10-2. Одновременно необходимо достижение максимума производительности в турбине (поток P-AB). С помощью Forms/ Model Analysis Tools./Optimize в форме Optimize.Define следует задать для потока переменную величину P типа WORK-POWER P-AB. Переменная величина P определяется в форме Optimize.Objective как величина цели, которая должна быть максимизирована при учете температурных ограничений. В форме Optimize.Vary укажите, что при оптимизации требуется варьировать массовый поток потока (GAS) в диапазоне 0,3 до 0,8 кг/с.

- Какая максимальная производительность турбины может быть достигнута при соблюдении допустимых ограничений на температуру?

9. СИНТЕЗ ПОСЛЕДОВАТЕЛЬНОСТИ РАЗДЕЛЕНИЯ

9.1. ПРОБЛЕМА РАЗДЕЛЕНИЯ

Входной поток кипящей жидкости (1 мольl/ с) мольным составом: пентан (C5H12-1) - 0.5, гексан (C6H14-1)- 0.2, гептан (C7H16-1)- 0.3 и давлением окружающей среды (101,3 КПа) разделяется на жидкие продукты, чистотой не менее 99 % (mol). Проанализируйте предназначенную к синтезу систему разделения. При синтезе учитывайте эвристическое правило разделения углеводородных смесей на чистые компоненты.

9.2. ВЫБОР ОПЕРАЦИЙ РАЗДЕЛЕНИЯ

Эвристическое правило гласит: если выбираем ректификацию как возможную операцию разделения, то для разделения 3-х компонентной смеси чётко определяется место разделения. Для проведения процесса необходимы две простых ректификационных колонны.

9.3. СИНТЕЗ СХЕМЫ

Эвристические правила выделения компонентов:

- выделяйте сначала преобладающий компонент;

- предпочтительно эквимолярное разделение (50:50);

- продукты с повышенными требованиями к их чистоте следует выделять сначала как дистиллят.

С учетом приведенных правил предлагается непосредственное разделение, при котором легкокипящие выделяются как дистиллят первой колонны. Кубовый продукт первой колонны является питанием во второй, где и разделяется оставшаяся смесь.

9.4. РАССМОТРЕНИЕ ЧИСЛА СТЕПЕНЕЙ СВОБОДЫ

Для обычной ректификационной колонны с потоком питания, двумя продуктами выделения и двумя теплообменными аппаратами геометрическая степень свободы равна двум (общее число ступеней, тарелка питания). Производственной степенью свободы является число переменных величин, которые могут варьироваться для управления и регулирования (например, флегмовое число). В случае, когда входной поток задан или зафиксирован на предыдущем шаге процесса - производственная степень свободы равна 2. В выбранной схеме с двумя ректификационными колоннами, когда питание первой колонны задано, а питание второй колонны фиксировано кубовым продуктом первой, степень свободы последовательности разделения равна 8. Так как программный комплекс ASPEN PLUS не предназначен для синтеза процесса, пользователь должен сам задать соответствующее число степеней свободы перед началом вычислений. В рассматриваемом случае следует задать восемь величин.

9.5. ОПРЕДЕЛЕНИЕ ГЕОМЕТРИИ КОЛОННЫ И СВОБОДНЫХ ПЕРЕМЕННЫХ

ВЕЛИЧИН

Для идеальных многокомпонентных смесей предложены методики (Фенске, Андервуда и Джиллиленда), по которым можно оценить минимальное числом ступеней разделения, оптимальную тарелку для подачи питания, а также минимальное флегмовое число.

9.6. УКАЗАНИЯ К МНОГОКРАТНОМУ ОПРЕДЕЛЕНИЮ РЕШЕНИЯ

Выполните расчет для каждой из колонн раздельно друг от друга. Только в том случае, если оба шага разделения дают удовлетворительные результаты, соедините колонны. Пытайтесь сначала получать сходимость итерационного вычислительного процесса, задавая число ступеней разделения не слишком большим (например, 30), питание подавайте в середину колонны, флегмовое и паровое числа примите равным 3.

Рассмотрите два крайних случая:

- Бесконечное число теоретических тарелок соответствует максимальным затратам разделения.

- При максимальном флегмовом числе профиль концентрации в колонне соответствует линии дистилляции.

Оптимизируйте решение так, чтобы флегмовое число в 1.1 - 1.3 раз было выше минимального, а число тарелок колонны должно быть при этом по возможности мало. Данный пункт демонстрирует компромисс выбора между низкими стоимостями капиталовложений (число этапов) и низкими издержками предприятия в энергии, необходимой для получения теплоты и холода.

9.7. УКАЗАНИЯ К МОДЕЛИРОВАНИЮ

Общий тепловой баланс колонны сходится в точности достаточно редко. Причина этого в том, что ASPEN PLUS принимает кубовый продукт всегда как кипящую жидкость, а тепловое состояние дистиллята соответствует величине RDV. Обратите внимание на то, что при моделировании ошибка баланса составляет менее 5 %. Более рационально для переменной производственной величины колонны использовать количественное соотношение (например, D/F) или абсолютное количество (например, D). Используйте при нахождении оптимального решения возможности: Spec Vary, Design - spec, Optimize, Constraint, Sensitivity. Обратите внимание, что при этом нерационально использовать больше чем две возможности одновременно, так как иначе решение может не сходится.

10. ЭКСТРАКЦИЯ. ОЧИСТКА УКСУСНОЙ КИСЛОТЫ

Дан поток 1100 кг/час уксусной кислоты с 33 % содержанием кислоты. Для того чтобы затраты ректификации были малы, большая часть воды должна отделяться при экстракции. Оставшаяся смесь после экстракции разделяется ректификацией. Чисто ректификационное разделение оказывается слишком энергоёмким, так как вся вода должна испаряться, то есть выделяться как дистиллят.

Используйте для моделирования банк данных веществ PURECOMP и UNIFAC-метод как модель фазового равновесия. Уксусная кислота в паровой фазе образовывает сложную молекулярную структуру, поэтому должна быть учтена не идеальность паровой фазы. Для этого нужно выбирать NRTL-модель равновесия фаз между водой, уксусной кислотой и экстрагентом Metyl-Tert-Butyl-Ether MTBE (C5H12O-D2).

Шаг экстракции. Из потока экстрагируется уксусная кислота с помощью экстракции жидкость – жидкость. Подается 800 кг/час экстрагента METHYL-TERT-BUTYL-ETHER (MTBE). Экстрактор работает с семью теоретическими ступенями при 1атм и 30 0C. Покидающий экстрактор рафинат состоит преимущественно из воды, которую можно направить для очистки сточных вод.

Шаг ректификации. Поток экстракта, выходящий из экстрактора, нагревается в теплообменном аппарате до температуры кипения и подаётся на ректификацию. В процессе ректификации уксусная кислота должна отделяться, как чистый кубовый продукт Поток экстракта должен содержать по возможности минимальное количество воды (максимально 85 мол %) для получения чистой уксусная кислоты.

Моделирование

- Промоделируйте сначала только процесс экстракции без ректификации. Ключевыми компонентами обеих образовавшихся жидких фаз при экстракции являются вода для Ll, уксусная кислота и MTBE для L2. Изменением давления можно пренебречь.

- Первичная уксусная кислота из экстрактора затем разделяется ректификацией. Для этого вводиться Design-спецификация, задающая число молей уксусной кислоты в экстракте поверх состояния кипения. Для определения спецификации требуется варьировать поток массы растворителя MTBE. Обратите внимание, что при вариации MTBE-Massenstroms используется единица кг/час не являющаяся единицей системы единиц Си. С учетом этого верхнюю и нижнюю границу следует указывать в кг/ с. Обратите внимание на пересчет мольных долей в массовые!

- Экстракт разделяется в ректификационной колонне с 28 теоретическим тарелками. Поток подаётся в виде кипящей жидкости на 16 тарелку. Так как в разделяющей смеси встречается азеотроп, необходимо использовать в модели RADFRAC опцию AZEOTROPIC и алгоритм NONIDEAL. Продукты должны получаться в виде жидкости.

Для предварительной оценки можете для мольного флегмового соотношения установить RR=2 и для парового числа BR=3 (рационально варьировать в диапазоне между 0,5 и 10). Варьируйте (в нескольких попытках) установку двух свободных переменных величин ректификации по способу и величине с целью отделения уксусной кислоты с не менее чем 92% (Mol) чистоты.

- Получите растворитель из дистиллята, состоящего из воды и MTBE охлаждением в теплообменном аппарате на 30 0 C. При этой температуре вода и MTBE смешаны не полностью. В последующем разделители жидкость-жидкость разделяются обе фазы. Используйте для сепаратора модель FLASH3 (3-фазы), поток пара равен нуль. Смесь разделяется на сточную воду и MTBE-поток.

- В сепараторе MTBE-поток перед экстракцией смешан с растворителем. В последствии поток MTBE-FEED уменьшается на Makeupstrom, чем достигается полный рецикл растворителя. При выполнении расчетов возможны проблемы, связанные со сходимостью итерационного процесса. В этом случае проверьте входные данные на правильность, в том числе соответствие размерности используемых

- Что изменит, если смешать MTBE-MAKEUPSTROM перед сепаратором с MTBE/WASSER-потоком?

- Дополнительное задание. Можно заменять спецификацию (задание 2) блоком OPTIMIZE, с целью сведения к минимуму количеству воды в экстракторе. Сравните полученный результат с результатом задания 2?

Указания:

- Приступая к выполнению работы, сделайте набросок технологической схемы процесса, состоящей из экстрактора, ректификационной колонны, теплообменного аппарата и сепаратора. Нанесите потоки и обозначьте их.

- К заданию3. Задайте исходный поток, дистиллят и кубовый продукт ректификации. Нарисуйте концентрационный профиль жидкости в колонне.

- К заданию 4. Дополните треугольную диаграмму балансом для сепаратора.

- К заданиям 5 и 6. Изобразите треугольную диаграмму для различных значений потоков из заданий 4, 5 и 6. Внесите баланс смесителя. Как изменится положение баланса операции разделения при рецикле? Зависит ли процесс от обмена местами смесителем и сепаратором в задании 6? Эффективность процесса улучшается или ухудшается? Обоснуйте ответ.

10.1. ЭКОНОМИЧЕСКАЯ ОЦЕНКА ХТС

Существуют два режима экономической оценки.

1. Экономическая оценка отдельных аппаратов ХТС.

2. Экономическая оценка ХТС, когда для оценки данные извлекаются из результатов для отдельных аппаратов, полученных после расчёта ХТС.

Для работы в режиме 1, следует выбрать пункт меню Forms/Costing и ввести необходимые для экономической оценки данные, следуя инструкциям MMG.

Для работы в режиме 2, необходимо заполнить формы, необходимые для технологического расчёта. Кроме того, для каждого аппарата дополнительно необходимо заполнить экономические формы данного аппарата, появляющиеся после выбора элемента COST в меню данного аппарата. Детально рассмотрим экономические формы для различных аппаратов.

ASPEN PLUS вычисляет следующие экономические показатели:

- Размеры и стоимость аппаратов.

- Фиксированные капитальные затраты.

- Эксплуатационные затраты.

- Прибыль.

10.2. ОЦЕНКА РАЗМЕРОВ И СТОИМОСТИ АППАРАТОВ

ASPEN PLUS оценивает размеры и стоимость различных аппаратов и определяет необходимое количество хладо и/или греющих агентов в зависимости от типа аппарата. При определении размеров можно обойти расчёт размеров по технологическим данным, задавая размер вручную. Если же расчёт определяет MMG, то пользователь может воспользоваться двумя возможностями:

- возможностью задать необходимые входные параметры вручную,

- возможностью MMG самостоятельно извлечь эти данные из результатов технологического расчёта.

При расчёте стоимости можно ввести стоимость вручную, обойдя расчёт стоимости. Доверяя расчёт MMG, можно ввести свои коэффициенты и зависимости вместо тех, которые использует MMG по умолчанию. Расчёт с использованием ASPEN PLUS возможен для следующих внешних агентов: вода (охлаждающая), пар (греющий), нефть (топливо), газ (топливо), уголь (топливо), электроэнергия, рефрежирант.

10.3. ОЦЕНКА ФИКСИРОВАННЫХ КАПИТАЛЬНЫХ ЗАТРАТ

В фиксированные затраты входят затраты на приобретение и подготовку территории, на строительные работы, на монтаж аппаратов и трубопроводов, на приборы, теплоизоляцию, непредвиденные расходы и т.д. Эти затраты добавляются к суммарной стоимости всех аппаратов ХТС и в результате получаются фиксированные капитальные затраты.

10.4. ОЦЕНКА ЭКСПЛУАТАЦИОННЫХ ЗАТРАТ

В эксплуатационные затраты входят, прежде всего, затраты на внешние агенты и на сырьевые материалы, цены на которые указываются пользователем. В эксплуатационные затраты также входят затраты на оплату труда операторов, количество которых задается пользователем, Кроме того, сюда же относят ряд стандартных затрат таких, как например затраты на утилизацию, захоронение и обезвреживание отходов.

10.5. ОЦЕНКА ПРИБЫЛИ

Для оценки прибыли следует задать цену продукта, тогда MMG вычислит годовую прибыль, либо наоборот, задать годовую прибыль, а MMG вычислит цену продукта. При вычислениях MMG учитывает период пуско-наладочных работ, а также период непрерывной работы. Кроме того, дополнительно вычисляются некоторые финансовые показатели работы ХТС, например, денежные потоки, связанные со строительством, пуском и эксплуатацией ХТС.

10.6. ВЫЧИСЛЕНИЕ ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ХТС С ПОМОЩЬЮ MMG

Выбираем с помощью пункта меню Forms/Costing/Cost-Options форму Cost-Options Input.Menu. Используя ЛКМ, выбираем строку Main. Получаем форму Cost-Option.Main, в которой выбираем строку Level, что означает выбор одного из четырех уровней экономического расчёта. В форме выбираем List, появляется список четырех уровней:

- Equipment-cost- размеры и стоимость аппаратов.

- Capital-cost – капитальные затраты.

- Operating-cost - эксплуатационные затраты.

- Profitability - прибыль.

При выборе любого уровня вычисляются все предыдущие ему показатели. Например, при выборе первого уровня вычисляются только стоимости аппаратов, а при выборе четвертого уровня производится полный экономический расчёт. Рассмотрим подробно только первый уровень, так как работа с остальными уровнями происходит аналогично с использованием элемента NEXT в главном или оконном меню. Запросить дополнительную информацию возможно, нажав кнопку HELP соотнесенную с элементом, относительно которого требуется получить справку. Вычисление проводятся с использованием технологической схеме, с помощью которой производился технологический расчёт ХТС.

Для вычисления стоимости аппаратов необходимо составить 2 списка:

- Equipment-List-список аппаратов;

- Stream-List – список потоков, нуждающихся во включении в них каких-либо вспомогательных аппаратов. Например, насосов, компрессоров, воздуходувок и т.д.

ASPEN PLUS предоставляет несколько вариантов составления списков. Рассмотрим один из них. Выбираем первый аппарат схемы и с помощью ПКМ вызываем всплывающее меню для этого блока. В нем с помощью ПКМ выбираем Input - появляется форма блока: имя блока в ХТС (модуль блока ХТС) Input.Menu. В форме ЛКМ выбираем строку Cost. Отображается форма Equipment List Editor, в левом нижнем углу которой находится список экономических моделей Equipment Models, с помощью которых может быть произведён экономический расчёт данного блока. Выбираем ЛКМ нужные модели и нажимаем ЛКМ на кнопку Add (добавить) - появляется форма, в которой требуется задать экономическое имя выбранному аппарату. Указанное экономическое имя аппарата может отличаться от имени аппарата в технологической схеме. В отображенной форме требуется задать конструктивные параметры, характерные для данного аппарата, после чего имя типа данного аппарата появляется в левом верхнем углу окна. Нажимаем клавишу Enter и аппарат добавляется в Equipment List Editor. Затем в форме ЛКМ выбираем кнопку Input - появляется окно Costing Equipment с новым экономическим именем и с типом модели Input.Menu. В этом меню кнопка, которую надо выбрать, выделена красным цветом. Обычно это кнопка Sizing, означающая, что требуются дополнительные данные, которые должны быть заданы для вычисления размеров и стоимости аппаратов. В появившейся форме Costing Equipment Sizing (экономическое имя; тип экономической модели) запрашиваемые параметры должны быть заданы вручную, либо указано, где их взять из схемы или извне. В последнем случае следует выбрать Reference - появляется окно Referenced Item. Источником параметров могут быть либо аппараты - кнопка Block Utility, либо внешние источники - кнопка Utility. После нажатия одной из этих кнопок справа вверху появляется список аппаратов, определенных в схеме, либо список определенных пользователем внешних источников. Если выбран какой-либо аппарат (BLOCK), то параметры, необходимые для расчёта стоимости, извлекаются из потоков, вычисленных в результате технологического расчёта данного аппарата. Если используется Utility, то щелчком на соответствующем месте выбираются параметры Utility для расчёта стоимости данного аппарата. Если Utility не было создано следует нажать кнопку Create Utility. Отображается окно Object Type, в котором перечислены Utility предлагаемые ASPEN PLUS для использования с данным аппаратом. Щёлкаем на выбранном Utility (Water, Stream и т.д.). Подтверждаем выбор нажатием клавиши ENTER. В появившейся форме задаем имя Utility. После этого ASPEN PLUS отображает окно Referenced Item, в правом верхнем углу которого в списке Utility появляется выбранное. Нажимаем клавишу ENTER. Отображаются окна для конструктивных дополнительных параметров, которые следует определить. После их ввода пользователем окончательно заполняется форма Costing Equipment. Для проведения расчета необходимо задать параметры выбранного Utility. Проще всего перейти к нужной форме, щёлкнув дважды на кнопке NEXT в форме Costing Equipment. В форме Costing Utility заполняются все необходимые строки. Описанный процесс ввода информации следует повторить для каждого аппарата ХТС, в результате чего будет сформирован Equipment-List. Аналогичным образом формируется Stream–List, но с той лишь разницей, что выбираются не блоки - аппараты, а потоки.

11. ИСПОЛЬЗОВАНИЕ ASPEN PLUS ДЛЯ РАСЧЕТА РЕКТИФИКАЦИОННОЙ

КОЛОННЫ

11.1. ПОСТАНОВКА ЗАДАЧИ

Требуется рассчитать состав дистиллята и кубового остатка получающего при разделении двухкомпонентной смеси, состоящей из этилового спирта и воды, а также построить профиль распределения разделяемых компонентов (жидкие, весовое распределение) по тарелкам ректификационной колонны. Расход смеси 60 кг/час. 60 кг смеси содержат 10 кг спирта и 50 кг воды. Смесь подается на разделение при температуре 25 0С и давлении 1 атм. В ректификационной колонне 30 тарелок, питание подается на 15 тарелку. Флегмовое число 5, а расход дистиллята 10 кг/час.

11.2. ВЫПОЛНЕНИЕ РАСЧЕТА

- После запуска ASPEN PLUS в открывшемся меню установить переключатель в положение Create a new run (Создать новый файл)

- В меню Create New Run верхней кнопкой выбрать метрическую систему единиц, а нижней кнопкой из перечня возможных моделей выбрать Flowsheet Simulation (FLOWSHEET) (аналитические модели) (рис.10).

Следует обратить особое внимание на то, что определяемое значение системы единиц действует по умолчанию во всех последующих пунктах меню, предназначенных для ввода исходных данных. Результаты расчета будут представлены в выбранной системе единиц.

Рис. 10. Выбор системы единиц.

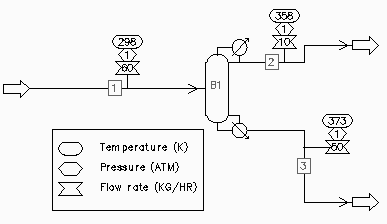

- Набрать графическую схему, помещая в главное окно ректификационную колонну (radfrac), источник питания (feed) и два сборника продукта для приема дистиллята и кубового остатка (prod). Соединить блоки между собой, как показано на рис. 11.

Чтобы начертить связь нужно:

- Щелкнуть 2 раза ЛКМ на аппарате;

- Встать на появившуюся стрелку и щелкнуть ЛКМ;

- Тянуть к появившейся следующей стрелке до другого объекта.

Рис. 11. Набор технологической схемы.

- Определить компоненты в форме Components.Main, указав их название (Comp ID) и химическую формулу (Formula) (рис. 12).

Рис. 12. Ввод названий веществ.

- Определить математическую модель, в соответствии с которой будут рассчитываться свойства веществ (рис. 13). Модель IDEAL позволяет производить расчет максимально быстро, но точность во многих случаях значительно меньше, чем при выборе других моделей для определения свойств.

Рис. 13. Выбор модели для расчета свойств веществ.

- Ввести информацию о расходе исходной смеси и ее составе. Переход к очередной форме, заполнение которой необходимо для проведения расчетов, можно осуществлять с помощью кнопки NEXT, после появления в строке меню сообщения # Complete.

Рис. 14. Ввод информации об исходной смеси.

- Ввести данные, необходимые для расчета ректификационной колонны. Выход дистиллята D (или кубового остатка F), флегмовое число RR, число фаз (жидкая и газообразная - Nphase 2), число тарелок (Nstage 30), отношение DV:D (1- выход в виде пара, 0 - жидкости) (рис. 15).

Рис. 15. Ввод данных о ректификационной колонне.

- Определить профиль давления, для чего в простейшем случае расчета, необходимо задать давление только на одной тарелке (рис. 16).

Рис. 16. Определение профиля давления.

Нажав кнопку Next, получаем сообщение о том, что все пункты меню, необходимые для выполнения расчетов, заполнены, и можно переходить к выполнению вычислений, об этом свидетельствует запись Required Input Complete, появившаяся в строке статуса.

- В открывшемся окне нажать кнопку ОК.

Результаты можно представить в виде таблиц и графиков.

- Чтобы посмотреть результаты для выбранного аппарата или потока нужно:

- Щелкнуть один раз ПКМ на потоке или аппарате;

- В открывшемся меню выбрать пункт RESULTS (Ctrl-T).

- Щелкнуть один раз ПКМ на потоке или аппарате;

Результаты расчета представлены на рис. 17.

Рис. 17. Результаты расчета для выходных потоков.

- Чтобы посмотреть результаты в виде таблицы нужно:

- Щелкнуть ЛКМ у PFD в верхнем меню;

- Выбрать подменю Stream Table;

- Растянуть полученную таблицу до появления в ней результатов(рис. 18).

- Щелкнуть ЛКМ у PFD в верхнем меню;

Р

ис. 18. Представление результатов в виде таблицы.

- Для получения результатов на схеме в виде надписей на потоках нужно:

- В

ыбрать меню Flowsheet, затем подменю Global Data (рис. 19);

- В

Рис. 19. Установка формата в меню Global Data.

- У каждого потока и блока указать следующие параметры: характеристики потока (Temperature, Press, Flow rate [расход], Dutty/Power [тепловая нагрузка/мощность]), формат задания параметров и единицы измерения.

Установка формата

Существует три вида формата:

% - xx.yyf

% - xx.yye

% - xx.yyg,

где xx – количество цифр целой части, yy - количество цифр дробной части.

Например. %.2f 36.05

%.6e 1.13250Е+000

%.3g 7.22Е+004.

Н

а рис. 20 показаны температура, давление и расход потоков.

Рис. 20. Представление результатов на схеме.

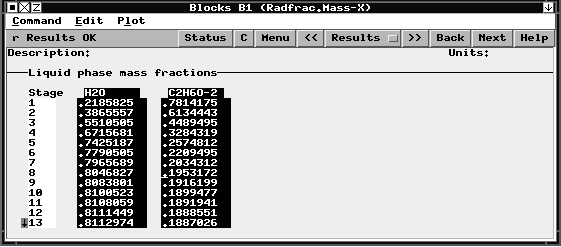

Для построения графика открываем пункт меню Radfrac.Mass-X. Определяем столбец тарелок как независимый параметр (Alt-I), а два оставшихся столбца как зависимые (Alt-D) (рис21).

Рис. 21. Определение независимого и зависимых параметров.

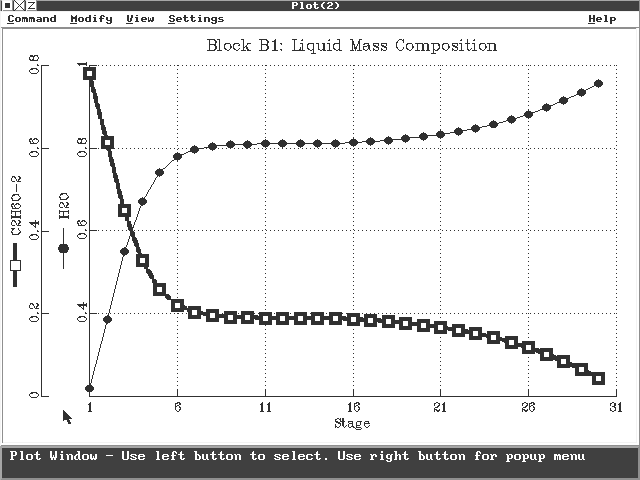

После определения параметров в пункте меню PLOT выбираем подпункт Display Plot (Экранный рисунок). Результат представлен на рис. 22.

Рис. 22. График распределения компонентов (массовое) по тарелкам ректификационной колонны.

Кафедра математического моделирования

и оптимизации химико-технологических процессов

Кафедра информационных систем в химической технологии

Лабораторный практикум по моделированию и оптимизации химико-технологических процессов и систем

с помощью программного продукта ASPEN PLUS

Учебное пособие.

Владислав Алексеевич Холоднов,

Валерий Кирович Викторов,

Игорь Викторович Ананченко,

Вера Николаевна Чепикова.

Отпечатано с оригинал-макета Формат6090

Печать офсетная Печ. л. 1,7 Тираж 100 экз. Заказ

Санкт-Петербургский государственный технологический институт

(Технический университет) ИК «Синтез»

198013, СПб., Московский пр., 26