Методические указания к практическим занятиям и курсовому проектированию Самара

| Вид материала | Методические указания |

- Методические указания к курсовому проектированию по учебной дисциплине, 1609.55kb.

- М. А. Бонч-Бруевича Методические указания к курсовому проектированию предварительных, 789.79kb.

- Методические указания к изучению курса и практическим занятиям для студентов спец., 914.85kb.

- Методические указания к практическим занятиям и курсовому проектированию Москва 2011, 1168.86kb.

- Методические указания к курсовому проектированию по учебной дисциплине «Управленческие, 1355.04kb.

- Методические указания по курсовому проектированию по дисциплине «страхование» для студентов, 1442.66kb.

- Методические указания по курсовому проектированию по дисциплине «страхование» для студентов, 1282.26kb.

- Методические указания к курсовому проектированию по дисциплине "антикризисное управление", 137.98kb.

- Методические указания к курсовому проектированию по дисциплине «экономика организации», 560.98kb.

- Методические указания к курсовому проектированию по учебной дисциплине «инновационный, 378.33kb.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №5

ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ СБОРОЧНОГО

УЧАСТКА

При выполнении контрольной работы №2 студент производит технологические расчеты сборочного участка механосборочного цеха по исходным данным, приведенным в прил. П3. Выбор данных производится студентом по последним двум цифрам номера зачетной книжки. По предпоследней цифре выбирается программа годового объема сборки машин, шт. По последней цифре выбирается объем выпуска деталей, и сумма штучного времени на изготовление одной детали.

Если номер зачетной книжки оканчивается на «00», то это означает, что оба варианта – десятые.

Выбрав исходные данные, производится расчет оборудования, числа слесарей для изготовления деталей перед сборкой, числа сборщиков и определяются площади сборочного участка, включая площадь склада для готовой продукции.

Годовой, действительный фонд работы оборудования и рабочего определяются студентом в контрольной работе №1.

При выполнении контрольной работы №2 студент изображает планировку оборудования только сборочного участка механосборочного цеха. Планировка оборудования производится в масштабе 1:100 и 1:50. Нормы расстояний между сборочными стендами и между слесарными верстаками даны в таблице 4.

Студент сам выбирает форму организации сборочного процесса (конвейерную или стационарную) и производит расчеты согласно выбранной форме организации работы.

РАСЧЕТ НЕОБХОДИМОГО КОЛИЧЕСТВА ОБОРУДОВАНИЯ

При стационарной сборке число сборочных стендов определяется через пропускную способность сборочного стенда, рассчитываемую по формуле:

,

,где Фд.ст. – действительный годовой фонд времени работы стенда в 1 смену, ч; m – число смен работы оборудования; Тсб – трудоемкость сборки одной машины, ч.

Число сборочных стендов (рабочих мест) определяется по формуле:

где Ср – расчетное число сборочных стендов, шт; Мпр – количество машин, собираемых в год, шт; Мст – пропускная способность одного стенда, шт в год.

Нормы расстояний между сборочными столами

и между верстаками

Таблица 4

| Рабочие места | Норма (в мм) при сборке узлов размером | |||

| Наименование | Расположение | Эскиз | до 800×800 | 800×800 1500×1500 |

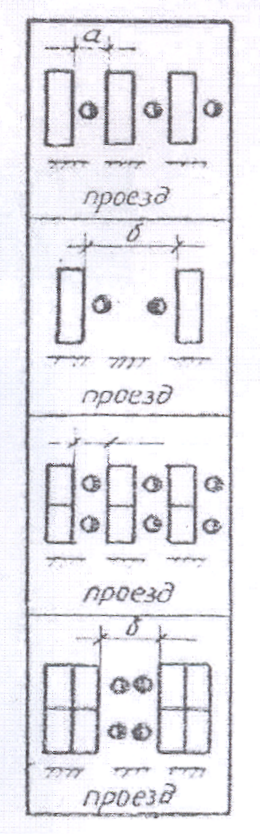

| Сборочные столы | «В затылок» (а) |  | 1000 | 1700 |

| Попарно по фронту (б) | 2000 | 2500 | ||

| Верстаки | «В затылок» (а) | 1000 | - | |

| Попарно по фронту (б) | 2000 | - | ||

При конвейерной сборке количество рабочих мест (стендов) определяется по формуле:

где Мсб – количество рабочих мест общей (узловой) сборки в сборочном отделении; ΣΤсб. – суммарная трудоемкость сборки всех машин в год; m – число смен работы оборудования; Фд.ст.–действительный, годовой фонд времени работы оборудования, ч; Рср – средняя плотность работы (принимается в пределах 1,2…1,8).

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №6

ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА РАБОТАЮЩИХ

В СБОРОЧНОМ ЦЕХЕ (УЧАСТКЕ)

К производственным рабочим сборочного цеха (отделения) относятся слесари по подготовке деталей для сборки, сборщики, слесари по отладке и испытанию узлов и машин, слесари-электрики, слесари по отладке электросхем, мойщики деталей и узлов и др.

Потребное число слесарей по подготовке деталей перед сборкой определяется по формуле:

,

,где Rсл – расчетное число слесарей; tк.д – штучно-калькуляционное время на обработку детали, мин; Д – объем выпуска деталей, шт; Фд.р – действительный годовой фонд рабочего, ч.

Необходимое число сборщиков определяется по формуле:

,

,где Rсб – расчетное число рабочих для сборки годовой программы машин; Тсб – годовая трудоемкость сборки или слесарно-пригоночных работ для сборки изделий или узла, ч.

Средний разряд производственных рабочих сборочных цехов (участков) для серийного производства составляет 3,5…4,0 для массового производства 3,0…3,5.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №7

РАСЧЕТ КОЛИЧЕСТВА ВСПОМОГАТЕЛЬНЫХ РАБОЧИХ

Количество вспомогательных рабочих в сборочных цехах серийного производства в среднем составляет 30…45% от числа производственных рабочих. Количество ИТР -8…10%, служащих 3…4%, младшего обслуживающего персонала (МОП) 2…3% от производственных и вспомогательных, вместе взятых.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №8

ОПРЕДЕЛЕНИЕ ПЛОЩАДЕЙ УЧАСТКА (ЦЕХА)

Определение основной (производственной) и вспомогательной площади производится на основании планировки цеха (участка). Нормы расстояний между сборочными стендами (столами) даны в таблице. Для серийного производства на одно рабочее место сборщика (стенд) при сборке машин среднего размера удельная площадь принимается 25…32 м2.

К вспомогательным отделениям сборочного цеха (отделения) в общем виде относятся отделения ремонта оснастки, контроля, склады готовых деталей, узлов, покупных изделий, инструментально-раздаточная кладовая, мастерская и цеховая кладовая механика, экспедиция и склад готовой продукции.

Площадь склада готовой продукции укрупнено принимается в процентном отношении от площади общей сборки: для единичного и серийного производства в пределах 25…30%; для крупносерийного 20…25%, для массового 10…20%.

Площадь кладовых для хранения инструмента и приспособлений определяется из расчета на одного производственного рабочего. В единичном и мелкосерийном производствах при массе изделий до 2,0 тонн площадь равна 0,4 м2 на одного производственного рабочего-сборщика.

В данной контрольной работе не ставится задача расчета испытательных стендов, так как в настоящее время они должны проектироваться в отдельно стоящих зданиях вне сборочного цеха (отделения).

Планировка сборочного участка механосборочного цеха производится с учетом расстановки оборудования (верстаки, столы, сборочные автоматы и полуавтоматы, стенды, рельсовые и безрельсовые тележки, конвейеры, наземные рельсовые пути, автоматические и полуавтоматические сборочные станки и линии и т.д.). Сборочные столы и верстаки могут располагаться «в затылок» или попарно по фронту.

Планировка сборочного участка и расчеты служат отчетом о выполнении контрольной работы.

Библиографический список

- Мамаев В.С., Осипов Е.Г. Основы проектирования машиностроительных заводов. М.: Машиностроение, 1974. 295 с.

- Егоров М.Е. Основы проектирования машиностроительных заводов: 6-е изд. М.: Высш. Школа, 1969. 480 с.

- Чарнко Д.В., Хабаров Н.Н. Основы проектирования механосборочных цехов. М.:Машиностроение, 1975.

- Методические указания к лабораторным работам по курсу «Основы проектирования механосборочных цехов». Куйбышев. политехн. ин-т; Сост. Н.В. Сиднев, В.А. Костин, Куйбышев, 1987. 31 с.

- Мельников Г.Н., Вороненко В.П. Проектирование механосборочных цехов. М.:Машиностроение, 1990. 352 с.

ПРИЛОЖЕНИЯ

Приложение П1

Вариант №1 Деталь: Корпус Ст 35.Масса детали 3,5 кг

| Наименование операции | Оборудование | Время, мин | Разряд работы | ||

| То | Твсп | Тшт | |||

| Токарная | Токарный с ЧПУ КТ-121А | 4,52 | 2,10 | 7,08 | 3 |

| Токарно-револьверная | Ток.рев.мод 1А135Б | 2,33 | 1,80 | 4,42 | 3 |

| Резьбонарезная | П/а 5Д07 | 1,62 | 1,50 | 3,34 | 2 |

| Вертикально-фрезерная | В/фрезерный 692 М | 1,80 | 1,20 | 3,21 | 3 |

| Агрегатно-сверлильная | Агрег.мод С35 | 2,60 | 1,60 | 4,49 | 3 |

| Вертикально-сверл. | Мод 2А125 | 1,05 | 1,60 | 2,84 | 2 |

| ИТОГО | | 13,92 | 9,80 | 25,38 | |

Вариант №2 Деталь : Шестерня ведущая заднего моста. Масса детали 7,38 кг

| Наименование операции | Оборудование | Время, мин | Разряд работы | ||

| То | Твсп | Тшт | |||

| Фрезерно-центров. | Мод.МР-76А | 1,03 | 1,10 | 2,28 | 3 |

| Токарно-гидрокопиров. | Мод.1722 | 1,80 | 1,20 | 3,21 | 3 |

| Шлицефрезерная | Мод.694 | 1,32 | 2,15 | 3,71 | 3 |

| Круглошлифовальная | П/а 3А152 | 1,06 | 1,20 | 2,42 | 3 |

| Зубострогальная | П/а 5А520 | 4,02 | 2,10 | 6,55 | 3 |

| Зубонарезная | П/а 5Д07 | 1,85 | 1,20 | 3,26 | 3 |

| Притирочная | 5П720 | 6,50 | 2,05 | 9,15 | 3 |

| Контрольнообкатная | 5А725 | 3,01 | 1,30 | 4,61 | 4 |

| ИТОГО | | 20,59 | 12,30 | 35,19 | |

Вариант №3 Корпус насоса Материал ЛСИ-3 Масса детали 0,2 кг.

| Наименование операции | Оборудование | Время, мин | Разряд работы | ||

| То | Твсп | Тшт | |||

| Токарная П/а | П/авт.1265ПМ-8 | 1,49 | 1,52 | 3,22 | 3 |

| Верт.сверлильная | Верт-сверл 2Н125 | 0,82 | 1,16 | 2,12 | 2 |

| Верт.сверлильная | Верт-сверл 2Н125 | 1,70 | 1,05 | 2,94 | 2 |

| Агрегатная | Агрегатный С45 | 1,62 | 1,56 | 3,40 | 3 |

| Плоскошлифовальн. | Мод.3Б756 | 0,85 | 0,90 | 1,87 | 3 |

| Круглошлифоваоьная | Мод. 3А152 | 2,06 | 1,94 | 4,28 | 4 |

| Внутришлифовальная | Мод.3A227 | 1,13 | 1,46 | 2,77 | 3 |

| И Т О Г О | | 9,67 | 9,59 | 20,61 | |

Вариант №4. Деталь :Шестерня. Материал Ст.40X. Масса детали 2,124 кг

| Наименование операции | Оборудование | Время, мин | Разряд работы | ||

| То | Твсп | Тшт | |||

| Токарно-револьверная | Мод.1А365Б | 3,60 | 7,50 | 11,88 | 2 |

| Токарная | Мод.КТ-12 | 1,06 | 0,64 | 1,82 | 3 |

| Верт.фрезерная | Мод.692М | 1,50 | 0,30 | 1,93 | 3 |

| Кругло-шлифовальная | Мод.3А152 | 1,20 | 0,92 | 2,27 | 3 |

| Зубофрезерная | Мод.5Е32 | 3,72 | 0,60 | 4,62 | 3 |

| Зубозакругловочная | Мод.5А520 | 1,52 | 0,50 | 2,16 | 2 |

| Зубошевинговальная | Мод.ССА-44 | 1,20 | 0,80 | 2,14 | 3 |

| И Т О Г О | | 13,80 | 11,26 | 26,81 | |

Вариант № 5.Деталь Шлицевой вал.Материал Ст 40Х. Масса детали 2,56 кг

| Наименование операции | Оборудование | Время, мин | Разряд работы | ||

| То | Твсп | Тшт | |||

| Фрезерно-центров. | Мод.МР-76А | 0,62 | 0,38 | 1,07 | 3 |

| Токарная | Мод.1А620К | 7,95 | 1,55 | 10,17 | 3 |

| Шлицефрезерная | Мод.694 | 69,50 | 1,41 | 75,87 | 3 |

| Верт.сверлильная | Мод. 2 Н125 | 0,72 | 2,02 | 2,93 | 2 |

| Шлицешлифовальная | Мод.5А832 | 25,23 | 0,79 | 27,84 | 3 |

| И Т О Г О | | 104,02 | 6,15 | 117,88 | |