Теоретические и экспериментальные исследования магнитных полей дефектов конечных размеров и создание специализированных сканеров для дефектоскопии трубопроводов

| Вид материала | Автореферат |

- Методы дефектоскопии трубопроводов нефтеперерабатывающих заводов, 49.38kb.

- Возможности формирования магнитных полей с заданным распределением индукции на центральной, 9.53kb.

- Лабораторная работа по физике №2-24. Экспериментальные исследования электростатических, 311.12kb.

- Магнитное поле в вакууме, 56.29kb.

- Первоначальные сведения о магнетизме, 53.52kb.

- Устойчивость состояний тонкопленочных слоев магнитных носителей к внешним импульсным, 96.67kb.

- Рабочая программа учебной дисциплины (модуля) Метод конечных элементов и программы, 141.68kb.

- Луцький национальный технический университет, 95.19kb.

- Теоретические и экспериментальные Исследования распространения упругих волн в поврежденных, 277.14kb.

- Метод эпр для измерения магнитной индукции переменных полей, 65.24kb.

Глава 4. Исследование факторов влияющих на достоверность определения параметров дефектов магнитными методами

В главе анализируются факторы влияющие на достоверность определения параметров дефектов. Рассмотрено влияние изменения стенки трубопровода, скорости движения дефектоскопа, распределения магнитного поля в зоне контроля. Предложен вариант новой конструкции системы намагничивания замкнутого в плане магнитного контура. Выведена формула выявления дефектов в стенке трубопровода в зависимости от величины индукции магнитного поля в ней.

Результаты проведенного исследования показали, что первоначально, значение индукции в стенке трубопровода и максимальное значение индукции над дефектом не чувствительны к изменению толщины стенки. Значения, начиная с которой толщина стенки оказывает влияние на эти величины определяется конструктивными особенностями системы намагничивания дефектоскопа. Надежность работы снарядов измерения потоков рассеяния магнитного поля (ПРМП) зависит от многих причин. В работе проанализированы различные причины возникновения ошибок выявления и описания дефектов. Подтверждено, что результаты измерений с помощью снарядов содержат меньшую погрешность, если они обеспечивают достаточную намагниченность стенки трубы. Показано, что напряженно-деформированное состояние материала, вызванное давлением в трубопроводе, может оказывать существенно влияние на результаты измерений с помощью ПРМП снарядов при низких значениях магнитной индукции стенки трубы меньше 1,8 Тл. Однако, вблизи зоны магнитного насыщения, где магнитная индукция больше 1,8 Тл напряженно-деформированное состояние не оказывает заметного влияния на результаты ПРМП измерений.

Оптимально сконструированная магнитная система снаряда является наиболее важной для получения достоверных и воспроизводимых результатов ПРМП измерений. Магнитный контур использован для демонстрации того факта, что магнитная проводимость стенки трубы должна быть всегда выше, чем аналогичные проводимости всех остальных элементов магнитной системы дефектоскопа. На основании результатов моделирования, был разработан критерий рабочей зоны намагниченности, позволивший определить диапазон толщины стенок, где минимально возмущающее воздействие таких параметров как давление в трубе, скорость движения снаряда, изменения толщины стенки и остаточная намагниченность стенки трубы.

Предложена формула, определяющая значения индукции магнитного поля в стенке трубы в зависимости от глубины дефектов применительно к внутритрубному контролю.

Bд= Bs (1- h /t) (8),

где Bs-индукция насыщения.

Из формулы (8) следует, что для выявления внешней трещины глубиной h/t равной 0,1 в стенке трубопровода необходимо создать индукцию магнитного поля Bд=0,9 Bs. Если для трубной стали марки 17 ГС Bs=2,0 тл, то для выявления дефекта глубиной 0,1 t в стенке трубопровода необходимо создать магнитное поля с индукцией равной 1,9 Тл.

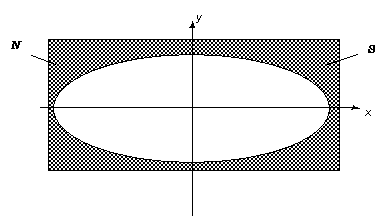

Показано, что традиционная конструкция модуля в виде скобообразной системы с удаленными полюсами малоэффективна для толстостенных труб, а возможные улучшения ее связаны с неоправданно большим увеличением габаритов магнитов и самого модуля. Значительное улучшение выходных параметров возможно при изменении конструкции модуля с максимальным приближением магнитного материала к поверхности трубопровода. При этом на порядок повышается однородность поля и увеличивается контролируемая зона. Это также это требует определенных изменений в конструкции крепления системы намагничивания. Для создания мощного магнитного поля в зоне контроля с минимальной неоднородностью предлагается использовать замкнутые в плане системы намагничивания, например в виде эллипса для магнитного сканера шва СКМ-Ш (рис.20.), в виде прямоугольника в дефектоскопе КОД 4М-1420у, чем удалось достичь напряженности в стенке трубопровода и в сварном шве порядка 20ка/м и однородности поля в зоне контроля порядка 5%.

Рис.20. Распределение тангенциальной составляющей магнитного поля в стенке трубы, при замкнутой в плане эллипсоидальной магнитной системе.

| мин. значение индукции в стенке (Гс) | 16277 |

| ср. значение индукции в стенке (Гс) | 16525 |

| макс. Значение индукции в стенке (Гс) | 16759 |

| степень неоднородности | 0,0292 |

| Доля магнитного потока в зоне контроля | % 78.4 |

Глава 5. Разработка и создание магнитных дефектоскопических сканеров

Глава посвящена реализации полученных в работе решений на практике.

Показана разработанная серия магнитных сканеров для обследования трубопроводов и резервуаров в труднодоступных местах. Сканеры серии СкМ и СкМ-Т охватывают весь диапазон работ по контролю резервуаров для хранения нефтепродуктов и работ по внешнему контролю трубопроводов диаметром от114 до1620 мм. Представлен магнитный сканер СД-1420 для непрерывного контроля стенок труб при производстве работ по ремонту и переизоляции трубопроводов, а так же сканер сварного шва. Представлены магнитные дефектоскопы серии КОД-4М, на которых порог чувствительности к дефектам типа продольная трещина повышен в два раза с 20% до 10% от толщины стенки трубопровода.

Магнитные сканеры серии СкМ предназначены для поиска дефектов в стенках резервуаров и труб магистральных и шлейфовых газонефтепроводов, изготовленных из листовой ферромагнитной стали и сплавов (типа 17Г2С, 09Г2С, Х70), определения вида и оценки параметров дефектов. В магнитных сканерах реализован метод магнитных полей рассеяния дефектов в приложенном магнитном поле. По результатам обследования предоставляется полный комплект информации об обнаруженных дефектах на внешней и внутренней поверхностях труб и резервуаров: отдельных трещинах, группе взаимодействующих трещин (стресс-коррозии) питтинговой и общей коррозии, а также других возможных сочетаний дефектов. Особенно эффективно использование магнитных сканеров серии СкМ в местах, недоступных для внутритрубной диагностики.

В 2000-2005 гг. специалистами Дирекции комплексной дефектоскопии трубопроводов ОАО «АВТОГАЗ» были проведены успешные испытания магнитных сканеров СкМ-Т на нефтехранилищах и нефтепромыслах. В 2005 году разработан и изготовлен магнитный сканер серии СкКМ-Р для контроля подошвы рельсов.

Рис.21.Магнитные сканеры серии СкМ

СкМ-1 для контроля стенок резервуаров с толщиной стенки до 12 мм. Радиус кривизны поверхности от 3 до 20 м

СкМ-2 для контроля стенок труб с внешним диаметром 1420 мм и более и толщиной стенки до 18 мм.

СкМ-Т для контроля стенок трубопроводов:

СкМ-Т1 - с внешним диаметром 114-219 мм и толщиной стенки до 12 мм;

СкМ-Т2 - с внешним диаметром 245-426 мм и толщиной стенки до 15 мм;

СкМ-Т3 - с внешним диаметром 450-1020 мм и толщиной стенки до 16 мм;

СкМ-Т4 - с внешним диаметром 1220 мм и более и толщиной стенки до 20 мм.

технические характеристики магнитных сканеров:

Производительность контроля стенок резервуаров до 150 м2/час.

Производительность контроля стенок труб до 0,5 м/с.

Контроль стенок труб нефтегазопроводов осуществляется при наличии изоляции до 3,5 мм. Минимальная глубина выявляемых дефектов составляет 10% от толщины стенки.

Рабочий диапазон температур от -20 до +40С°.

Магнитные сканеры выпускаются в исполнении IIEx со степенью защиты IP67.

Непрерывная работа сканеров до 8 часов без подзарядки аккумуляторов.

Ширина контролируемой зоны за один проход:

- СкМ-1, СкМ-2, СкМ-Т4 - 130 мм;

- СкМ-Т1, СкМ-Т2, СкМ-Т3 - 110 мм;

Точность определения параметров и координат дефектов:

Сканеры выявляют поражения внутренней и наружной поверхностей:

- общая, питтинговая и ручейковая коррозия с глубиной каверн 0,1 Т и более, эквивалентным диаметром 1Т и более, где Т- толщина стенки;

- трещины, ориентированные вдоль текстуры листа и параллельно швам с глубиной 0,1Т и более, длиной 1Т и более.

Относительная основная погрешность определения размеров:

- наружных дефектов типа продольной трещины - ±15;

- внутренних дефектов типа продольной трещины - ±25;

- наружных и внутренних дефектов типа коррозионная каверна, ручейковая и питтинговая коррозия - ±10%.

Относительная дополнительная погрешность определения размеров наружных и внутренних дефектов - ±10%.

Абсолютная погрешность определения координат дефекта в направлении перемещения сканера на расстояние не более 15 м от начала измерений - ±0.02 м.

Относительная погрешность определения координаты дефекта в направлении перемещения сканера на расстояние свыше 15 м от начала измерений - ±0.15%.

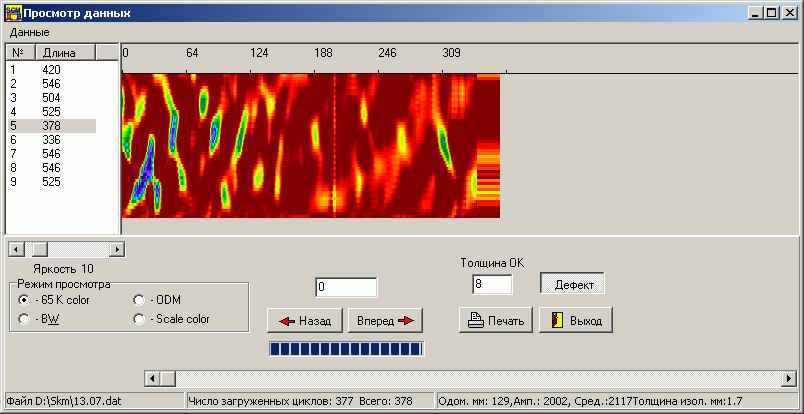

Данные контроля записываются на флеш-карту с последующей обработкой информации на ПК. Анализ и обработка данных проводится с использованием программного обеспечения. Пакет программ обработки информации позволяет получить цветную развертку контролируемого участка трубы, выделить дефектные области, распознать тип дефекта, оценить размеры дефектов, произвести привязку дефекта на контролируемом изделии и составить подробный отчет сразу же после контроля изделия, не требуя особых навыков оператора.

Рис.22.Развертка распределения магнитного рассеяния поля над поверхностью трубы, полученная сканером серии СкМ

Дефект: ручейковая коррозия на внутренней поверхности трубы в районе 3-9 часов. Максимальная глубина дефекта – 7,1мм

Сканеры сварных швов.

Сканеры магнитные серии “СкМ-Ш” предназначены для поиска магнитных аномалий в сварных кольцевых, продольных швах и околошовных зонах (зачищенных от изоляции, локальных наплывов металла и брызг от сварки). С помощью сканеров производится контроль труб из ферромагнитной стали и сплавов, предназначенных для транспортировки газа, нефти, нефтепродуктов, и т.д. с последующим определением видов и параметров (размеров) дефектов (дефектных зон).

Сканер перемещается в процессе контроля вдоль шва трубопровода. Ширина контролируемой зоны – 50 мм. Магнитный рельеф поля вблизи поверхности контролируемого изделия измеряется матрицей магниточувствительных преобразователей, в качестве которых используются датчики Холла. Запись информации в процессе контроля осуществляется на флэш-диск. С флеш-диска данные переносятся на ПК. При помощи программного обеспечения оператор проводит обработку полученного магнитного рельефа поля над дефектной областью и определяет вид дефекта, а затем и его параметры - глубину и линейные размеры.

Сканер обеспечивает устойчивый и достоверный съем информации при перемещении его по окружности трубы вручную со скоростью до 0.5 м/с.

К дефектам, которые выявляются сканером, относятся: поры всех видов, шлаковые включения, непровары (несплавления), продольные поверхностные и внутренние трещины сварного шва. Минимальный размер выявляемого дефекта типа пора - 1 мм в диаметре при толщине стенки трубы не более 4 мм. Во всех остальных случаях максимальный диаметр поры не должен превышать 0,25Т, но не более 3 мм, где Т – толщина стенки трубы. Максимальная толщина стенки Tmax = 17 мм.

Погрешность определения координаты дефекта, дефектной зоны не более:

- по диаметру труб - расстояние по дуге - ±1 мм от начальной точки контроля;

- по ширине контролируемой зоны - ±1 мм от начальной точки контроля.

Рис.23.СкМ-Ш 2, контроль продольного сварного шва.

Типичные дефекты выявляемые сканерами сварных швов

Рис.24.Стресс-коррозионные трещины, глубиной до 8 мм, вдоль линии сплавления заводского продольного сварного шва с основным металлом трубы.

Рис.25.Стресс-коррозия, глубиной до 5 мм, вдоль заводского продольного шва

Магнитные сканеры для контроля сварных швов серии СкМ-Ш выпускаются в следующей модификации: