Теоретические и экспериментальные исследования магнитных полей дефектов конечных размеров и создание специализированных сканеров для дефектоскопии трубопроводов

| Вид материала | Автореферат |

| Рис. 7. Устройство регулирования скорости движения дефектоскопа (байпас) |

- Методы дефектоскопии трубопроводов нефтеперерабатывающих заводов, 49.38kb.

- Возможности формирования магнитных полей с заданным распределением индукции на центральной, 9.53kb.

- Лабораторная работа по физике №2-24. Экспериментальные исследования электростатических, 311.12kb.

- Магнитное поле в вакууме, 56.29kb.

- Первоначальные сведения о магнетизме, 53.52kb.

- Устойчивость состояний тонкопленочных слоев магнитных носителей к внешним импульсным, 96.67kb.

- Рабочая программа учебной дисциплины (модуля) Метод конечных элементов и программы, 141.68kb.

- Луцький национальный технический университет, 95.19kb.

- Теоретические и экспериментальные Исследования распространения упругих волн в поврежденных, 277.14kb.

- Метод эпр для измерения магнитной индукции переменных полей, 65.24kb.

Рис. 7. Устройство регулирования скорости движения дефектоскопа (байпас)

Для измерения пройденного пути дефектоскопа по трубопроводу используется специальное устройство измерения пройденного пути – одометр. Физически это колесо которое обкатываясь вокруг своей оси измеряет с определенным шагом расстояние (например: с шагом 10мм). Точность измерения одометра колеблется от 1% до 0,1% (Проскальзывание, потеря контакта из-за неоднородностей или включений на внутренней поверхности трубопровода) от пройденного пути. Поэтому если взять среднее расстояние между станциями – 100 км, то ошибка в самом лучшем случае составит (100000*0,001=1000м) 1км. При этом найти дефект, находящийся на расстоянии 6070км от реперной точки будет довольно проблематично. В качестве реперов обычно используют естественные хорошо определяемые на местности особенности трубопровода (например, кран, отвод и т.д.). Эти особенности также должны хорошо фиксироваться дефектоскопом. Но их количество обычно невелико и расстояние между ними колеблется от 1км до 5060км. Для создания собственных реперных точек были разработаны активные и пассивные маркеры.

Активные маркеры – это устройства, которые фиксируют факт прохождения дефектоскопа мимо него. Маркеры это «регистраторы времени», они работают по следующему принципу: на борту дефектоскопа находится таймер, который синхронизируется с таймером, находящимся на маркерном устройстве. Факт прохождения дефектоскопа мимо маркера фиксируется с помощью специальных датчиков, например, для магнитных снарядов – это магнитная антенна, для других – звуковой (ультразвуковой) датчик. В датчике формируется импульс, который останавливает таймер в маркере. На записи информации о дефектах трубопровода в блоке записи информации на борту дефектоскопа делаются специальные временные метки. Соотнося время на записи на борту дефектоскопа с временем остановки таймера маркера, определяют местоположение маркера относительно трубопровода.

Система пассивных маркеров представляет собой устройства искусственно созданные на трубопроводе, которые хорошо фиксируются системой записи дефектоскопа. Это может быть, например, утолщение стенки трубопровода, которое создается с помощью накладных регулярно расположенных пластин или колец, расположенных непосредственно на трубе или специально устанавливаемых на действующих газопроводах, а так же мощные магниты, которые устанавливаются перед пропуском дефектоскопа. На месте заложения пассивных маркеров на поверхности устанавливают специальные метки с записью расстояния и номера маркера.

Для приемлемой точности привязки дефекта к местности, маркеры расставляются на расстоянии 2000м. Точность определения дефекта в этом случае равна 2,0м. При использовании современных средств неразрушающего контроля (профилемеров, магнитных и акустических дефектоскопов) оптимальными являются закладные маркеры, имеющие форму в виде двух концентрических колец, изготовленных из того же материала, из которого изготовлены трубы газопровода, определенной толщины, расположенных на определенном расстоянии друг относительно друга и имеющих определенную размеры например, для трубопровода диаметром 1420 мм: 1420 мм х 300 мм х 40 мм . Эти маркеры устанавливаются в процессе подготовки труб перед нанесением изоляционного покрытия. При этом закладные пластины должны иметь акустический контакт с основным материалом трубопровода т.е. должны восприниматься средствами контроля трубопровода как утолщение его стенки. Это утолщение стенок трубопровода четко определяются как магнитными, акустическими дефектоскопами, так и профилемерами, снабженными датчиками модулем определения толщины стенки трубопровода. При прокладке трубопроводов координаты этих закладных маркеров фиксируются на местности с помощью спутниковой системы определения координат (GPS или ГЛОНАС). Кроме того, для большей надежности в месте залегания этих маркеров помещают пассивные отражатели, выполненные в виде прямоугольных или круглых пластин с нанесенными на их поверхность системой уголковых отражателей. Эти пластины легко определяются поисковыми ультразвуковыми радарами (сонарами).

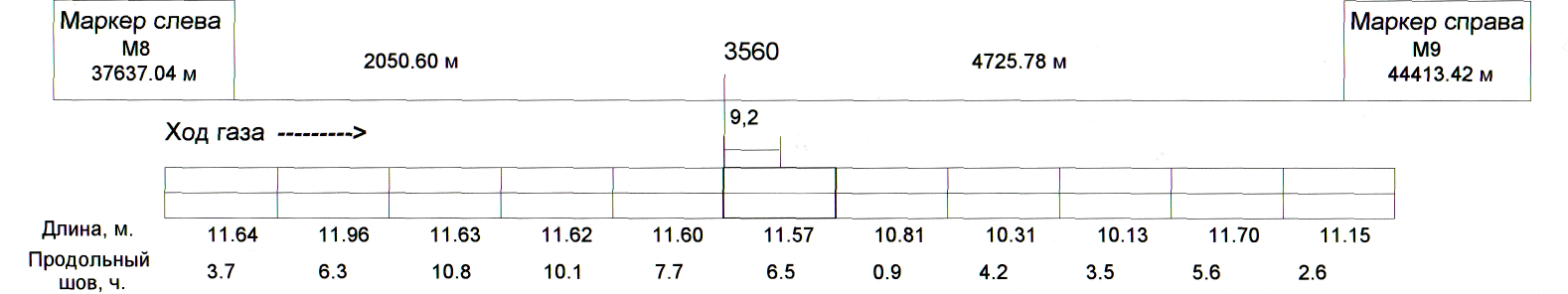

Дефектоскопы продольного намагничивания хорошо фиксируют расположения поперечных сварных швов. Поэтому для определения места предполагаемого дефекта использовалась следующая схема: Делают раскладку труб с указанием их длины 5 труб до дефекта и 5 труб после дефекта( рис.8.), После этого по расстоянию , измеренному от ближайшего маркера до места предполагаемого дефекта, производят раскопку трубы на всю ее длину. Сравнивают длину раскопанной трубы с размерами труб , указанных в раскладке. Если длина раскопанной трубы совпадает с длиной дефектной трубы, то для большей точности откапывают две смежные с ней трубы и сравнивают их с длиной труб, которые указаны в раскладке. Если они совпали, то это значит, что нашли нужную трубу, если нет, то приходится откапывать еще несколько труб. До нахождения нужной дефектной трубы, а это может быть 510 труб, большой объем земельных работ.

Рис.8.Схема раскладки труб в районе дефекта

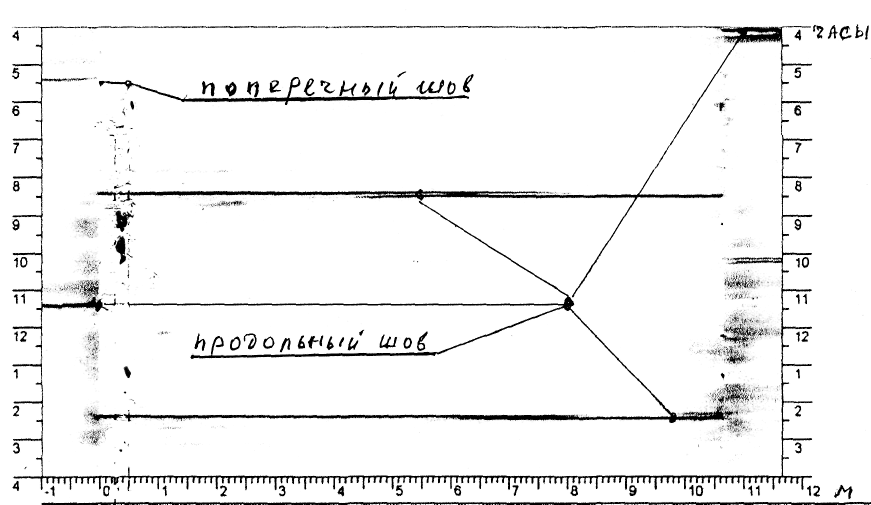

Дефектоскоп с поперечным намагничиванием, разработанный в впервые в России в МНПО «Спектр» в 1996 г. отчетливо фиксирует продольные сварные швы трубопровода. На записи магнитного образа трубы хорошо видны не только поперечные сварные швы, но и продольные сварные швы (на трубах советского производства два продольных шва. (рис.9.). Согласно технологии сварки продольных швов расстояние по торцу свариваемых труб продольные швы разносятся на расстояние, большее 20 см. Но на практике никто не соблюдал это положение и поэтому расстояние между двумя смежными продольными швами было случайным и колебалось от 5 до 30 см. (рис 9.) Этот факт дал возможность резко уменьшить количество земельных работ. Так как на раскладке труб относительно дефектной трубы были хорошо видны продольные швы, достаточно откопать один стык (а это обычно ½ трубы), чтобы определить расстояние до дефектной трубы.

Предложенный метод сегодня использует повсеместно, что дает значительную экономию при производстве земляных работ.

Поперечный шов

Продольный шов

Рис.9. Развертка распределения магнитного поля рассеяния над поверхностью трубопровода

Для увеличения «живучести» дефектоскопа, т.е. уменьшения износа опорных манжет и дистанцирующих элементов в нижней, наиболее нагруженной части дефектоскопа, необходимо было решить задачу закрутки дефектоскопа вокруг своей оси.

Поставлена и решена задача вращения вокруг своей оси дефектоскопов поперечного намагничивания. За счет не параллельности расположения магнитов одной ступени относительно другой. По формулам, полученным при анализе проблемы закрутки дефектоскопа получается:

(1)

Где: d0-расстояние между магнитами,

-остаточная индукция магнита, с-длина магнита, l-ширина магнита,

-остаточная индукция магнита, с-длина магнита, l-ширина магнита,  -смещение магнитов одной секи намагничивания относительно другой,. g-высота магнита

-смещение магнитов одной секи намагничивания относительно другой,. g-высота магнитаПодставим в выражение (1) значения параметров, заложенных в дефектоскоп КОД4М-1420:

d0=0,28 м,

=0,5тл, с=0,17м, l=0.228м,

=0,5тл, с=0,17м, l=0.228м,  =0.08м. g=0.05м

=0.08м. g=0.05мполучим: F1=583 кг, если учесть то, что эта сила приложена к магнитному модулю на плече равном с/2, то момент закрутки модуля М будет равен:

М=583*с/2=49,5 кгм.

Этот момент разворачивает магнитный модуль на определенный угол

, что заставляет дефектоскоп двигаться, но винтовой линии.

, что заставляет дефектоскоп двигаться, но винтовой линии.Испытания дефектоскопа с магнитной системой, с определенными выше параметрами вращался с углом поворота

равном 0,01рад, при испытаниях с параметрами магнитной системы: d0=0,3 м,

равном 0,01рад, при испытаниях с параметрами магнитной системы: d0=0,3 м,  =0,6тл, с=0,2м, l=0.228м,

=0,6тл, с=0,2м, l=0.228м,  =0,8м. g=0,05м, угол поворота

=0,8м. g=0,05м, угол поворота  был равен 0,026 рад, при этом F1=932 кг, М=93,2кгм. Исходя из вышеизложенного, автором предложен способ принудительного вращения дефектоскопа: изначально устанавливать магнитные модули под заданным углом и тем самым задавать нужный угол поворота (17).

был равен 0,026 рад, при этом F1=932 кг, М=93,2кгм. Исходя из вышеизложенного, автором предложен способ принудительного вращения дефектоскопа: изначально устанавливать магнитные модули под заданным углом и тем самым задавать нужный угол поворота (17).