Методическое пособие для студентов специальностей 220301 «Автоматизация технологических процессов и производств»

| Вид материала | Методическое пособие |

Содержание3.4 Операторский уровень АСУ ТП 3.4.1 Аппаратное обеспечение верхнего уровня АСУТП 3.4.2 Программное обеспечение верхнего уровня 3.4.3 Взаимодействие верхнего и среднего уровней АСУТП |

- Методические указания по выполнению дипломных проектов для студентов специальности, 294.98kb.

- Рабочая программа Наименование дисциплины «Прикладная механика» По специальности 220301., 152.82kb.

- Рабочий учебный план специальности 220301 Автоматизация технологических процессов, 263.36kb.

- Методические указания по выполнению курсовой работы для студентов специальности 220301, 189.64kb.

- Методические указания к выполнению дипломного проекта (дипломной работы) по специальностям:, 1064.71kb.

- Рабочая программа дисциплины «Теория автоматического управления» для студентов специальности, 126.16kb.

- Задание на курсовой проект выдается на специальном бланке ( приложение №2 ) в котором, 276.58kb.

- Задания, 35.81kb.

- Рабочая программа По дисциплине «Оборудование и технология печатных процессов» По специальности, 546.72kb.

- Рабочая программа по дисциплине «Основы проектирования машин» для студентов специальности, 283.06kb.

3.4 Операторский уровень АСУ ТП

3.4.1 Аппаратное обеспечение верхнего уровня АСУТП

Верхний (операторский) уровень АСУ ТП реализуется на базе PC совместимых компьютеров промышленного исполнения.

Промышленное исполнение обеспечивает повышенный уровень защиты от воздействия вибраций, пыли, влаги и других неблагоприятных факторов.

Как правило, станция снабжается несколькими широкоэкранными мониторами, функциональной клавиатурой и необходимыми сетевыми адаптерами для подключения к сетям верхнего уровня (например, на базе Industrial Ethernet). Станция оператора несколько отличается от привычных для нас офисных компьютеров, прежде всего, своим исполнением и эксплуатационными характеристиками (а также ценой 4000 - 10000 долларов). На рисунке 20 изображена рабочая станция оператора системы SIMATIC PCS7 производства Siemens, обладающая следующими техническими характеристиками:

- Процессор: Intel Pentium 4, 3.4 ГГц;

- Память: DDR2 SDRAM до 4 ГБ;

- Материнская плата: ChipSet Intel 945G;

- Жесткий диск: SATA-RAID 1/2 x 120 ГБ;

- Степень защиты: IP 31;

- Температура эксплуатации: 5 – 45 C;

- Влажность: 5 – 95 % (без образования конденсата);

- Операционная система: Windows XP Professional/2003 Server.

Системный блок может быть как настольного исполнения (desktop), так и для монтажа в 19” стойку (rack-mounted). Чаще применяется второй вариант: системный блок монтируется в запираемую стойку для лучшей защищенности и предотвращения несанкционированного доступа.

Рис. 20 Пример промышленной рабочей станции оператора

3.4.2 Программное обеспечение верхнего уровня

На станции оператора устанавливается программный пакет визуализации технологического процесса (SCADA). Большинство пакетов визуализации работают под управлением операционных систем семейства Windows (Windows NT 4.0, Windows 2000/XP, Windows 2003 Server).

Программное обеспечение визуализации призвано выполнять следующие задачи:

- Отображение технологической информации в удобной для человека графической форме (как правило, в виде интерактивных мнемосхем) – Process Visualization;

- Отображение аварийных сигнализаций технологического процесса – Alarm Visualization;

- Архивирование технологических данных (сбор истории процесса) – Historical Archiving;

- Предоставление оператору возможности манипулировать (управлять) объектами управления – Operator Control;

- Контроль доступа и протоколирование действий оператора – Access Control and Operator’s Actions Archiving;

- Автоматизированное составление отчетов за произвольный интервал времени (посменные отчеты, еженедельные, ежемесячные и т.д.) – Automated Reporting.

Как правило, SCADA состоит из двух частей:

- Среды разработки, где инженер рисует и программирует технологические мнемосхемы;

- Среды исполнения, необходимой для выполнения сконфигурированных мнемосхем в режиме реального времени (runtime). Фактически это режим повседневной эксплуатации.

3.4.3 Взаимодействие верхнего и среднего уровней АСУТП

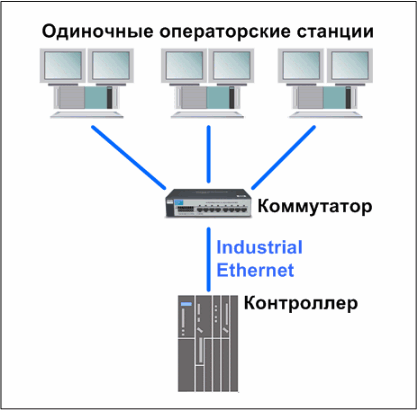

Существует две схемы подключения операторских станций к системе управления, а точнее к уровню автоматического управления. В рамках первой схемы каждая операторская станция подключается к контроллерам уровня управления напрямую или с помощью промежуточного коммутатора (см. рисунок 21). Подключенная таким образом операторская станция работает независимо от других станций сети, и поэтому часто называется одиночной (пусть Вас не смущает такое название, на самом деле таких станций в сети может быть несколько).

Рис. 21 Схема подключения одиночных станций оператора

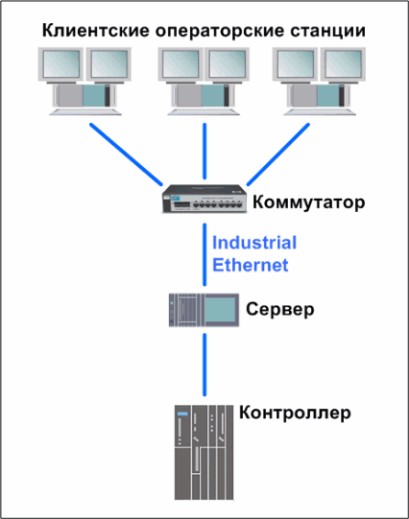

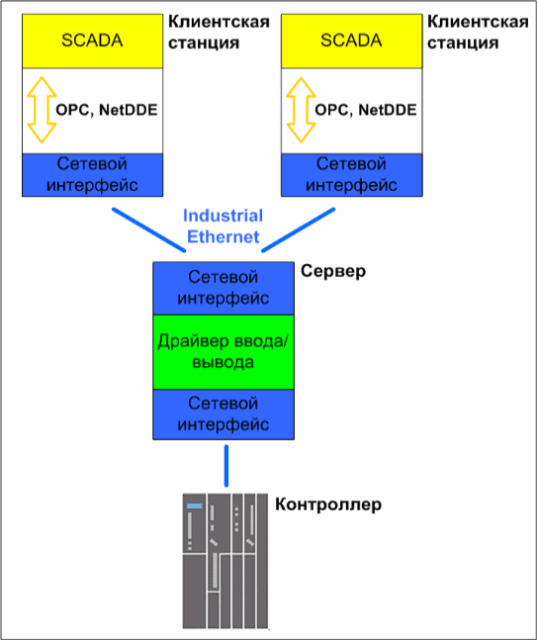

Есть и другой вариант. Часто операторские станции подключают к серверу или резервированной паре серверов, а серверы в свою очередь подключаются к промышленным контроллерам. Таким образом, сервер, являясь неким буфером, постоянно считывает данные с контроллера и предоставляет их по запросу рабочим станциям. Станции, подключенные по такой схеме, часто называют клиентами (см. рисунок 22).

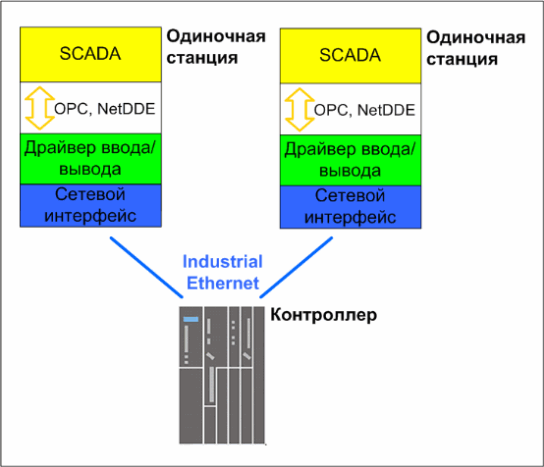

Как происходит информационный обмен? Для сопряжения операторской станции с промышленным контроллером на первой устанавливается специальное ПО, называемое драйвером ввода/вывода. Драйвер ввода/вывода поддерживает совместимый с контроллером коммуникационный протокол и позволяет прикладным программам считывать с контроллера параметры или наоборот записывать в него.

Рис. 22 Клиент-серверная архитектура операторского уровня

Пакет визуализации обращается к драйверу ввода/вывода каждый раз, когда требуется обновление отображаемой информации или запись измененных оператором данных. Для взаимодействия пакета визуализации и драйвера ввода/вывода используется несколько протоколов, наиболее популярные из которых OPC (OLE for Process Control) и NetDDE (Network Dynamic Data Exchange). Обобщенно можно сказать, что OPC и NetDDE – это протоколы информационного обмена между различными приложениями, которые могут выполняться как на одном, так и на разных компьютерах.

На рисунках 23 и 24 изображено, как взаимодействуют программные компоненты при различных схемах построения операторского уровня.

Рис. 23 Схема взаимодействия программных модулей при использовании одиночных станций

Рис. 24 Схема взаимодействия программных модулей при использовании клиент-серверной архитектуры

В среде SCADA-пакета можно создать мнемосхему технологического процесса для вывода ее на экран монитора рабочей станции оператора.

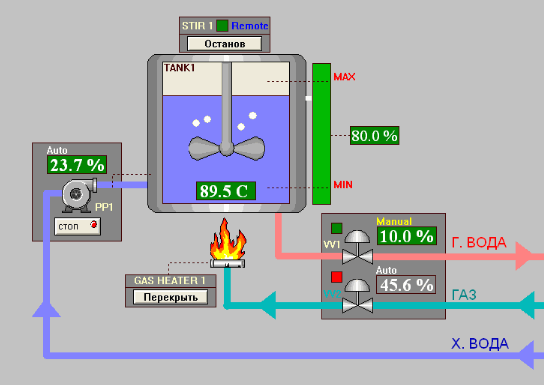

На рисунке 25 изображен упрощенный вариант мнемосхемы гипотетического технологического процесса. В ходе процесса резервуар при помощи насоса заполняется холодной водой, которая нагревается газовой горелки до определенной температуры. Интенсивность горения регулируется клапаном подачи газа. Нагретая вода подается потребителю через регулирующий клапан. На мнемосхеме в реальном времени отображаются основные технологические параметры процесса:

- температура воды в резервуаре;

- уровень воды в резервуаре;

- положение клапана регулирования подачи газа;

- положение клапана сброса горячей воды;

- производительность насоса.

Рис. 25 SCADA- мнемосхема технологического процесса

Эти данные обновляются на экране с заданной частотой. Если какой-либо параметр достигает аварийного значения, соответствующее поле начинает мигать, привлекая внимание оператора.

Сигналы ввода/вывода и исполнительные механизмы отображаются на мнемосхемах в виде интерактивных графических символов (иконок). Каждому типу сигналов и исполнительных механизмов присваивается свой символ: для дискретного сигнала это может быть переключатель, кнопка или лампочка; для аналогового – ползунок, диаграмма или текстовое поле; для моторов и насосов – более сложные фейсплейты (faceplates). Каждый символ, как правило, представляет собой отдельный ActiveX компонент. Вообще технология ActiveX широко используется в SCADA-пакетах, так как позволяет разработчику подгружать дополнительные символы, не входящие в стандартную библиотеку, а также разрабатывать свои собственные графические элементы, используя высокоуровневые языки программирования.

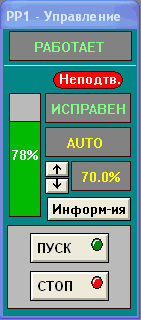

Допустим, оператор хочет включить насос. Для этого он «кликает» мышью на его иконке и вызывает панель управления (faceplate). На этой панели он может выполнить определенные манипуляции: включить или выключить насос, подтвердить аварийную сигнализацию, перевести его в режим “техобслуживания” и т.д. (см. рисунок 26).

Рис. 26 Пример фейсплейта для управления насосом

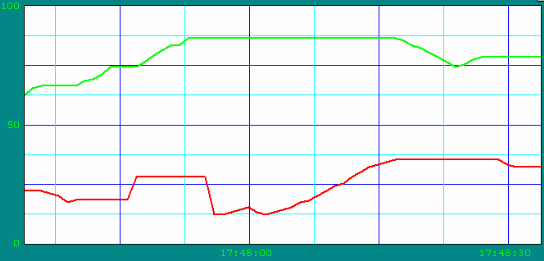

Оператор также может посмотреть график изменения интересующего его технологического параметра, например, за прошедшую неделю. Для этого ему надо вызвать тренд (trend) и выбрать соответствующий параметр для отображения. Пример тренда реального времени показан на рисунке 27.

Рис. 27 Пример отображения двух параметров на тренде реального времени

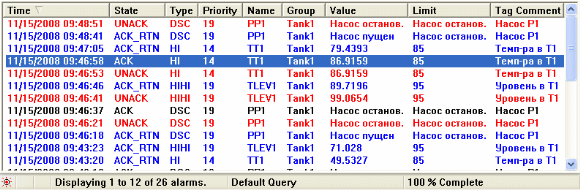

Для более детального обзора сообщений и аварийных сигнализаций оператор может воспользоваться специальной панелью (alarm panel), пример которой изображен на рисунке 28. Это отсортированный список сигнализаций (alarms), представленный в удобной для восприятия форме.

Рис. 28 Панель сообщений и аварийных сигнализаций

Сегодня на рынке представлено большое количество различных SCADA-пакетов, наиболее популярными из которых являются:

- Intouch;

- WinCC;

- Genesis32;

- Citect;

- Trace Mode.

Лидирующие позиции занимают Wonderware Intouch (производства Invensys) и Simatic WinCC (разработки Siemens) с суммарным количеством инсталляций в мире около 90 тысяч. Пакет визуализации технологического процесса может поставляться как в составе комплексной системы управления, так и в виде отдельного программного продукта. В последнем случае SCADA комплектуется набором драйверов ввода/вывода для коммуникации с контроллерами различных производителей.

Таким образом, операторский уровень АСУ ТП предназначен для реализации следующих функций:

- организация удобного человеко-машинного интерфейса (HMI – Human Machine Interface), т.е. визуализация процесса в удобной для оператора форме (мнемосхемы, графики, числовое представление данных, световая и звуковая сигнализация и т.п.); простота ввода заданий, корректирующих управляющих воздействий оператора, изменения режима работы по инициативе оператора;

- ведение базы данных реального времени, в которой хранится актуальная информация о текущем состоянии технологического процесса, оборудования, технических средств АСУ ТП;

- архивирование данных о ходе технологического процесса и действиях оператора (ведение архивов периодических значений технологических параметров, архивов нарушений регламента, архивов аварийных ситуаций и т.д.);

- обмен данными с вышестоящими подсистемами АСУП или со смежными АСУ ТП (например, подсчет и передача в АСУП технико-экономических показателей функционирования технологического объекта за час и за смену);

- обмен данными с контроллерами и станциями распределенного ввода/вывода;

- формирование отчетов за смену и за сутки;

- адаптация параметров регуляторов по результатам работы системы;

- оптимизация режима работы технологического объекта по выбранному критерию на основе математических моделей объекта.

Все из вышеперечисленных функций, кроме двух последних, являются типовыми и выполняются, как правило, во всех АСУ ТП. Последние две функции, к сожалению, реализуются достаточно редко. Это обусловлено тем, что разработка конструктивных процедур адаптации и оптимизации в системе требует углубленного изучения конкретного технологического объекта, построения его математических моделей, что является весьма трудоемким процессом, требующим высоко квалифицированных специалистов в области современной теории управления. Однако именно эти функции могут позволить существенно поднять уровень эффективности работы АСУ ТП.