Методическое пособие для студентов специальностей 220301 «Автоматизация технологических процессов и производств»

| Вид материала | Методическое пособие |

Содержание3.2.2 Обработка аналоговых сигналов в процессе ввода в контроллер 3.3 Подсистема автоматического управления 3.3.1 ПЛК – аппаратная основа построения подсистемы автоматического управления |

- Методические указания по выполнению дипломных проектов для студентов специальности, 294.98kb.

- Рабочая программа Наименование дисциплины «Прикладная механика» По специальности 220301., 152.82kb.

- Рабочий учебный план специальности 220301 Автоматизация технологических процессов, 263.36kb.

- Методические указания по выполнению курсовой работы для студентов специальности 220301, 189.64kb.

- Методические указания к выполнению дипломного проекта (дипломной работы) по специальностям:, 1064.71kb.

- Рабочая программа дисциплины «Теория автоматического управления» для студентов специальности, 126.16kb.

- Задание на курсовой проект выдается на специальном бланке ( приложение №2 ) в котором, 276.58kb.

- Задания, 35.81kb.

- Рабочая программа По дисциплине «Оборудование и технология печатных процессов» По специальности, 546.72kb.

- Рабочая программа по дисциплине «Основы проектирования машин» для студентов специальности, 283.06kb.

3.2.2 Обработка аналоговых сигналов в процессе ввода в контроллер

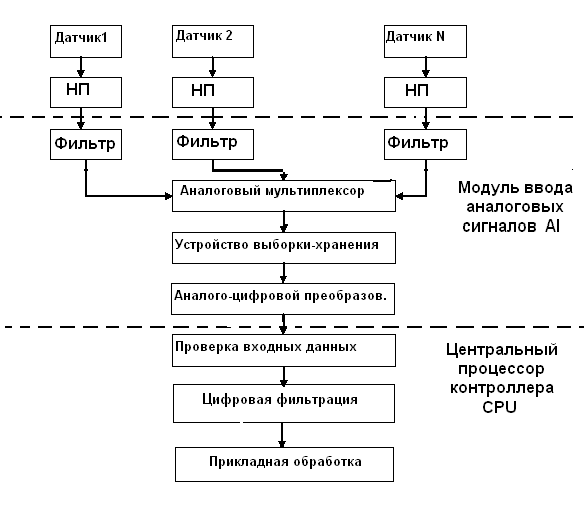

Для ввода аналогового сигнала в контроллер и его последующей обработки, он должен быть оцифрован, т.е. преобразован в цифровой код. Процесс обработки сигнала от аналогового датчика до использования в контроллере схематически показан на рисунке 10.

Рис. 10 Схема обработки аналогового сигнала при вводе в контроллер

Сигналы от датчиков доводятся до нормированного уровня (4 – 20 mA, 0 – 10 V) нормирующими преобразователями (НП) и проходят этап аналоговой фильтрации. Аналоговые фильтры позволяют устранить высокочастотные шумы, которые могут быть вызваны, например, электромагнитными помехами при передаче сигнала по кабелю.

Необходимо отметить, что сигнал должен быть отфильтрован от высокочастотных шумов до цифровой обработки в контроллере. Это является необходимым условием правильного выбора периода дискретизации при вводе сигнала. Дело в том, что для адекватного восстановления исходного аналогового сигнала по дискретным данным, частота дискретизации должна не менее чем в два раза превышать наивысшую частоту в спектральном разложении вводимого сигнала (спектральный состав может быть получен в результате разложения сигнала в ряд Фурье). При более низкой частоте дискретизации в восстановленном сигнале появится ложная составляющая (так называемая псевдочастота), которую невозможно детектировать и устранить на этапе цифровой обработки. Наличие высокочастотного шума потребует очень высокой частоты дискретизации (частоты опроса датчика), что будет неоправданно загружать контроллер.

Отфильтрованные сигналы от датчиков поступают на аналоговый мультиплексор, основное назначение которого – последовательное подключение сигналов от N датчиков к устройству выборки-хранения (УВХ) и аналого-цифровому преобразователю (АЦП) для дальнейшей обработки. Такая схема позволяет существенно снизить общую стоимость системы ввода за счет применения только одного УВХ и АЦП на все каналы аналогового ввода. УВХ запоминает мгновенное значение сигнала в момент подключения датчика и удерживает его постоянным на своем выходе на время преобразования в АЦП.

В контроллере введенный цифровой сигнал проверяется на физическую достоверность и, при необходимости, проходит этап цифровой (программной) фильтрации.

3.3 Подсистема автоматического управления

3.3.1 ПЛК – аппаратная основа построения подсистемы автоматического управления

Подсистема автоматического управления ТОУ находится на среднем уровне иерархии управления АСУ ТП (см. рис.5) и реализуется на основе ПЛК. ПЛК являются высоконадежными устройствами, предназначенными для автономной работы в условиях производственных помещений, и не требуют постоянного контроля со стороны оператора. Обмен информацией между ПЛК, станциями распределенного ввода/вывода, операторскими, инженерными станциями и серверами осуществляется через цифровые шины с использованием соответствующих коммуникационных модулей. При необходимости, контроль работы контроллера (наблюдение за изменением входных и выходных сигналов) может осуществляться с использованием панелей оператора, подключаемых также через цифровую шину, или с использованием операторских и инженерных станций.

Существуют разные конструктивные исполнения контроллеров:

- моноблочное исполнение, когда все элементы контроллера выполнены в одном конструктивном блоке;

- модульное исполнение, когда контроллер состоит из совокупности связанных модулей. Состав модулей подбирается разработчиком системы исходя из конкретных потребностей производства.

Более перспективной следует признать модульную конструкцию, так как она позволяет проще производить модернизацию системы, наращивая возможности ПЛК по мере необходимости. В состав ПЛК обычно входят:

- блок питания;

- центральное процессорное устройство (CPU);

- коммуникационные модули для обмена данными по сети (например, модуль для Profibus DP и модуль для Industrial Ethernet);

- сигнальные модули (модули ввода/вывода);

- функциональные модули, имеющие встроенный микропроцессор и способные самостоятельно (без участия центрального процессора) решать задачи автоматического регулирования, позиционирования. Схематически модульная конструкция контроллера приведена на рисунке 11.

Рис. 11 Пример модульной конструкции контроллера

Помимо модульной конструкции контроллеров, некоторые производители используют так называемую мезонинную конструкцию модулей ввода/вывода. Такая конструкция модуля позволяет формировать состав и количество каналов ввода/вывода под конкретные потребности объекта автоматизации.

На рисунке 12 приведен внешний вид контроллера Simatic S7-300, имеющего модульную конструкцию. Контроллеры этой серии предназначены для построения систем автоматизации низкой и средней производительности. Simatic S7-300 имеют:

- широкий спектр модулей для максимальной адаптации к требованиям любой задачи;

- гибкие возможности использования систем распределенного ввода-вывода и простое включение в различные типы промышленных сетей;

- удобную для обслуживания конструкцию (работа с естественным охлаждением, отсутствие буферной батареи, необслуживаемое сохранение данных при перебоях в питании контроллера);

- свободное наращивание возможностей при модернизации системы;

- высокую мощность, которая обеспечивается наличием большого количества встроенных функций.

Рис. 12 Внешний вид контроллера Simatic S7-300

В состав контроллера входят следующие модули (слева направо):

- блок питания PS 307 (выходное напряжение = 24 V, ток 2 А);

- центральный процессор CPU 314;

- два модуля ввода дискретных сигналов SM 321 на 16 каналов каждый;

- модуль вывода дискретных сигналов SM 322 на 8 каналов.

Работа контроллера протекает циклически. В каждом цикле выполняются, как правило, следующие операции:

- ввод данных от датчиков (с полевого уровня);

- обработка данных в соответствии с реализованными в ПЛК алгоритмами и программами;

- выдача управляющих воздействий на исполнительные устройства;

- обмен данными с верхним уровнем управления АСУ ТП.

Время выполнения одного цикла в современных контроллерах измеряется миллисекундами (от единиц миллисекунд до секунд). Особенно быстро выполняется обработка двоичных сигналов. Для решения задач автоматического управления в составе библиотек программ многих современных контроллеров входят функциональные блоки ПИД – регулирования.

Программирование контроллеров осуществляется с использованием специализированных языков, удовлетворяющих требованиям международных стандартов IEC 1131-3 и DIN EN 6.1131-3. К таким языкам относятся:

- LAD – язык диаграмм лестничной логики;

- FBD – язык диаграмм функциональных блоков;

- STL – язык структурированных инструкций;

- SFC – язык последовательных функциональных схем;

- IL – список команд.

Так, например, пакет программ STEP 7 содержит языки LAD, FBD и STL для программирования контроллеров Simatic S7-300, S7-400. Ввод и отладка программ осуществляется с использованием инженерных станций или специальных программаторов.