Отчет по нир: 44 с., 34 рис., 2 табл., 16 ист. Объекты исследования рабочий процесс вихревых компрессоров

| Вид материала | Отчет |

- Рабочий стол. Основные объекты рабочего стола. Элементы управления Рабочего стола:, 177.3kb.

- Отчет 48 с., 4 ч., 12 рис., 3 табл., 21 источник Объектом исследования являются, 76.64kb.

- Реферат звіт по дп: 93 с., 66 рис., 25 табл., 12 джерел, 1 додаток: 219 с., 36 рис.,, 13.71kb.

- Исторический факультет вопросы истории, международных отношений и документоведения, 3853.43kb.

- Отчет о научно-исследовательской работе за 2008 год Тема нир: Разработка новых радиоволновых, 49.86kb.

- Отчет о научно-исследовательской работе за 2007 год Тема нир: Разработка новых радиоволновых, 53.72kb.

- Реферат Отчет 51 с., 1 ч., 21 рис., 9 табл., 75 источников. Объектом исследования, 77.5kb.

- Реферат Отчет 16 с., 1 ч., 8 рис., 0 табл, 76.77kb.

- Отчет с, 0 ч., рис , табл 1, источников 29, прил Ключевые слова, 48.69kb.

- Общая характеристика процесса маркетингового исследования, 15.29kb.

У

ДК 621.18:658.26

ДК 621.18:658.26КП

№ госрегистрации 0107U001282

Інв.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

СУМСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

40007, г. Сумы, ул. Римского-Корсакова, 2, тел. (0542) 33 41 08

факс (0542) 33 40 58

УТВЕРЖДАЮ

Проректор по научной работе

д.ф-м.н., профессор

___________А.Н. Че рноус

О Т Ч Е Т

по научно-исследовательской работе

"Исследования вихревых компрессоров"

(заключительный)

Начальник НИЧ,

к.т.н., доцент В.А.Осипов

Руководитель НИР,

к.т.н., доцент С.М. Ванеев

Сумы – 2010

Рукопись закончена 22.12.2010 года

Результаты работы рассмотрены на научном совете СумГУ

протокол № 6 от 23.12..2010

СПИСОК АВТОРОВ

| Руководитель НИР к.т.н., доцент | | С.М. Ванеев (Введение, все разделы, выводы) |

| К.т.н., доцент | | Мелейчук С.С. (Раздел 1) |

| Ассистент | | Е.Н. Олада (Раздел 1) |

РЕФЕРАТ

Отчет по НИР: 44 с., 34 рис., 2 табл., 16 ист.

Объекты исследования – рабочий процесс вихревых компрессоров.

Цель работы – разработка методик расчета и проектирования вихревых компрессоров.

Методы исследования – теоретические методы (термодинамический анализ, математические), физический эксперимент.

Отчет является заключительным по теме и в нем приводятся:

- результаты теоретических и экспериментальных исследований вихревых компрессоров;

- методика проектирования системы наддува торцовых газодинамических уплотнений и продувки магнитных подшипников центробежных компрессоров ГПА, позволяющая решать два типа задач;

- примеры внедрения результатов работы.

Области прменения: для отсоса пыли, агрессивных газов, отходов волокна на ткацких, прядильных, вязальных машинах; на ТЭЦ и химкомбинатах для систем наддува в котлы и печи; в системах вентиляции различных производств; в пневмотранспорте для транспортировки документов, бумаги, гранулированных и других сыпучих материалов; для создания воздушной подушки при транспортировке тяжелых грузов; для наддува двигателей внутреннего сгорания; для аэрации сточных вод в системах водоочистки; в судовых установках; для наддува воздуха в торцовые газодинамические уплотнения и продувки магнитных подшипников центробежных компрессоров и др.

РАБОЧИЙ ПРОЦЕСС, ВИХРЕВОЙ КОМПРЕССОР, МЕТОДИКА РАСЧЕТА.

СОДЕРЖАНИЕ

С.

ВВЕДЕНИЕ…………………………………………………………………………….5

1 ТЕОРЕТИЧЕСКИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ

ИССЛЕДОВАНИЯ ВИХРЕВЫХ КОМПРЕССОРОВ………………………………8

- Разработка методик расчета вихревых компрессоров……………………8

1.2 Разработка методики расчета системы наддува воздухом торцовых газодинамических уплотнений и продувки магнитных подшипников центробежных компрессоров ГПА………………………………………………….17

2 ВНЕДРЕНИЕ РЕЗУЛЬТАТОВ РАБОТЫ……………………………….....33

ВЫВОДЫ……………………………………………………………………………..42

ПЕРЕЧЕНЬ ССЫЛОК………………………………………………………………43

ВВЕДЕНИЕ

Вихревые компрессорные машины (компрессоры, воздуходувки, вакуум-компрессоры, вакуум-насосы) совмещают в себе преимущества машин динамического принципа действия (отсутствие сложных кинематических и трущихся пар, надежность, безопасность, длительный срок службы, «сухая» проточная часть, сравнительно небольшие масса и габариты) и объемных машин (способность развивать большие напоры при малых расходах). Эти машины отличаются простотой конструкции, технологичностью и дешевизной в изготовлении, удобством и минимумом затрат при эксплуатации, стабильностью и устойчивостью характеристик во всем диапазоне изменения режимных параметров (в частности, в них отсутствует явление помпажа, свойственное центробежным компрессорным машинам). Максимум эффективности вихревых компрессорных машин достигается при сравнительно малых оборотах и окружных скоростях, что часто позволяет исполнять их без мультипликаторов.

Вихревые компрессорные машины находят применение в области относительно малых расходов и высоких напоров, где они составляют успешную конкуренцию центробежным компрессорам и объемным компрессорам роторного типа (в частности, водокольцевым, типа Рутс и др.). Коэффициент адиабатного напора вихревых компрессоров на номинальном режиме может быть 2-5 и более, в то время как для центробежной ступени он меньше 1. Таким образом, при прочих равных условиях для получении того же отношения давлений рабочее колесо вихревого компрессора должно иметь окружную скорость в несколько раз меньшую, чем рабочее колесо центробежного компрессора, а при одинаковых скоростях на ободе колеса вихревая ступень может заменить несколько центробежных. Это позволяет во многих случаях при создании вихревых компрессоров даже со сравнительно высоким отношением давлений отказаться от применения повышающей передачи или специальных высокооборотных электродвигателей и использовать электродвигатели промышленной частоты, создавая компрессоры в моноблоке с электродвигателем. В итоге снижаются габариты, вес и стоимость компрессорной установки.

По способу преобразования энергии вихревые машины относятся к машинам динамического принципа действия. Согласно регенеративной гипотезе, которая подтверждается теоретическими и экспериментальными исследованиями, частицы газа в проточной части движутся по спиралеобразным траекториям от входа к выходу машины, многократно взаимодействуя с лопатками рабочего колеса и постепенно получая от него энергию. Это продольно-вихревое течение является базовым при обмене энергией между лопатками колеса и частицами газа в канале корпуса; на его интенсивность большое влияние оказывают тип проточной части и геометрические параметры, характеризующие как ступень в целом (отношение диаметра проточной части к диаметру рабочего колеса, отношение площади входного (выходного) патрубка к площади проточной части и др.), так и отдельные ее элементы (углы установки и наклона, число лопаток рабочего колеса, углы наклона входного и выходного патрубков и др.).

Особенностью рабочего процесса вихревой машины является перенос части рабочего тела через отсекатель с выхода на вход ступени, что приводит (особенно при работе на сжимаемой среде) к дополнительным потерям энергии и экономичности машины вследствие перемешивания и изменения термодинамического состояния потока, поступающего через входной патрубок с потоком, переносимым через отсекатель. Неизбежными являются также потери на организацию и поддержание продольно-вихревого течения в проточной части машины. Кроме этого, по длине проточной части от входа к выходу ступени изменяется плотность газа и происходит перераспределение массы рабочего тела между рабочим каналом и колесом. Во многом из-за этих обстоятельств вихревые машины имеют сравнительно низкий КПД. Однако, говоря об эффективности компрессорных машин вообще и вихревых в частности необходимо учитывать особенности технологических линий, в которых они работают. Например, если газ после компрессора еще дополнительно подогревается, то положительным эффектом с точки зрения преобразования энергии в компрессоре в этом случае может являться не только приращение механической энергии потока, но и приращение теплоты, в том числе и за счет гидравлических и термодинамических потерь. В этом случае целесообразно ввести понятие коэффициента использования энергии, подразумевая под ним отношение энергии (мощности), переданной газу в единицу времени в форме работы и в форме теплоты к мощности, подведенной на вал компрессора. В этом случае потерями энергии будут являться только объемные потери и теплота, отводимая от потока газа к корпусу компрессора. Хотя для оценки совершенства проточной части компрессора нужно применять общепринятые КПД (адиабатный, политропный и др.).

Вихревые компрессоры применяются во многих отраслях народного хозяйства: для отсоса пыли, агрессивных газов, отходов волокна на ткацких, прядильных, вязальных машинах; на ТЭЦ и химкомбинатах для систем наддува в котлы и печи; в системах вентиляции различных производств; в пневмотранспорте для транспортировки документов, бумаги, гранулированных и других сыпучих материалов; для создания воздушной подушки при транспортировке тяжелых грузов; для наддува двигателей внутреннего сгорания; для аэрации сточных вод в системах водоочистки; в судовых установках, для наддува воздуха в торцовые газодинамические уплотнения и продувки магнитных подшипников центробежных компрессоров и др.

Известно довольно много исследований в области вихревых компрессоров в бывшем СССР, СНГ и в дальнем зарубежье [1-11]. Наиболее общим трудом, в котором приводится анализ теоретических гипотез рабочего процесса вихревых компрессорных машин, обобщаются и анализируются результаты известных экспериментальных исследований и дается методика расчета геометрических и режимных параметров одноступенчатого вихревого компрессора на основе регенеративной гипотезы, является литература [10].

Некоторые результаты исследований и разработок изложены в статьях [12-16].

1 ТЕОРЕТИЧЕСКИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ВИХРЕВЫХ КОМПРЕССОРОВ

1.1 Разработка методик расчета вихревых компрессоров.

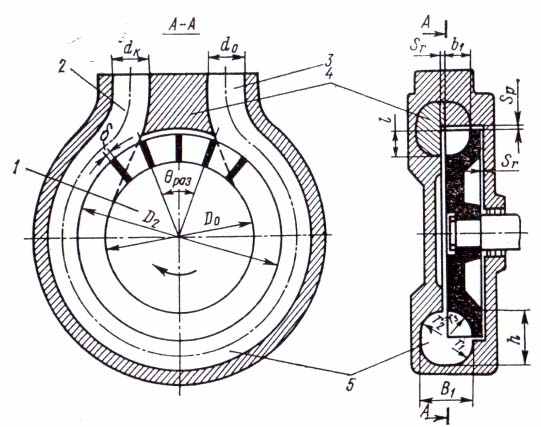

Ступень вихревого компрессора (рис. 1.1) состоит из рабочего колеса 1, на котором равномерно по окружности расположены лопатки, всасывающего 3, нагнетательного 2 и рабочего 5 каналов. Всасывающий и нагнетательный каналы разделены специальной перегородкой 4, которая также называется разделителем или отсекателем. На рисунке также указаны:

D0 – внутренний диаметр канала корпуса;

D2 – Наружный диаметр рабочего колеса;

h – высота рабочего канала (меридионального сечения проточной части);

l – высота лопаток рабочего колеса;

B1 – ширина рабочего канала (меридионального сечения проточной части);

b1 – ширина лопаток рабочего колеса;

δ – толщина лопаток рабочего колеса;

Sр – радиальный зазор между рабочим колесом и корпусом;

ST – торцевой зазор между рабочим колесом и корпусом;

r1, r2, r3 – радиусы меридионального сечения проточной части.

Рисунок 1.1 – Конструктивная схема ступени вихревого компрессора

В первом приближении рабочий процесс в ступени вихревого компрессора можно считать аналогичным процессу в центробежном компрессоре с многократной циркуляцией компримируемой среды через рабочее колесо и неподвижные элементы ступени.

Принцип действия вихревого компрессора заключается в следующем. Рабочая среда через всасывающий патрубок поступает на участок всасывания рабочего канала, а затем в межлопаточные каналы рабочего колеса. Подсос газа в межлопаточные каналы осуществляется преимущественно в осевом направлении. В межлопаточных каналах рабочего колеса происходит преобразование механической энергии двигателя в энергию газового потока. Под действием центробежных сил частицы газа выбрасываются преимущественно в радиальном направлении в рабочий канал компрессора, где происходит дальнейшее преобразование кинетической энергии потока в потенциальную энергию давления.

В рабочем канале тангенциальная скорость движения частиц уменьшается, они начинают отставать от рабочего колеса и через определенный промежуток времени опять снова всасываются в межлопаточные каналы рабочего колеса. Таким образом, частицы рабочей среды движутся от всасывающего патрубка к нагнетательному по сложной спиралеобразной траектории и лопатки рабочего колеса в отличие от других машин динамического сжатия не один, а несколько раз воздействуют на частицы газа. Это обстоятельство обеспечивает значительно больший напор вихревых компрессоров, чем центробежных. Описанный выше принцип работы справедлив в том случае, если геометрические соотношения и форма проточной части рациональны, а режим работы вихревого компрессора близок к оптимальному. В этом случае физическая основа рабочего процесса вихревого компрессора базируется на регенеративной гипотезе.

Между нагнетательным и всасывающим патрубками в рабочем канале установлен разделитель, который предотвращает проникновение основного потока газа на участок всасывания и обеспечивает его подачу в нагнетательный патрубок компрессора.

Часть газа, заключенного в межлопаточных каналах рабочего колеса, переносится на участок всасывания. Это, с одной стороны, обеспечивает беспомпажный режим работы вихревых компрессоров, а с другой, является источником объемных и термодинамических потерь и обусловливает низкую экономичность этих компрессоров.

Было спроектировано и исследовано несколько вихревых компрессорных машин.

В процессе работы была уточнена и расширена методика предварительного расчета, изложенная в литературе [10]; частично использована методика расчета геометрических и режимных параметров одноступенчатого вихревого компрессора, приведенная в той же литературе; разработаны методика расчета геометрических и режимных параметров многоступенчатых машин, а также методика расчета характеристик как одноступенчатых, так и многоступенчатых вихревых компрессорных машин при изменении с определенным шагом степени повышения давления в ступени. На алгоритмическом языке "Паскаль" в системе "Турбопаскаль" разработан пакет прикладных программ, основными составными частями которого являются:

- предварительный расчет (позволяет определить рациональную схему машины: выбрать число ступеней, оценить наружные диаметры рабочих колес и потребляемую мощность (см. рис. 1.2, 1.3, 1.4));

- расчет геометрических и газодинамических параметров проточной части (для оптимального режима работы и для режимов, отличных от оптимального, но лучших по массогабаритным показателям) (см. таблицу 1.1);

- расчет различных характеристик машины как для проектируемого варианта, так и по заданной геометрии проточной части при изменении условий эксплуатации или для других исходных данных.

На рис. 1.5 для примера показаны расчетные зависимости напора (разности давлений на входе и выходе) потребляемой мощности, и адиабатного КПД от производительности для вихревой двухступенчатой воздуходувки ВВ12/1-1,6 (производительность - 12 нм3/мин (подача 10 м3/мин), давление нагнетания –

0,16 МПа).

Рисунок 1.2 – Зависимость наружного диаметра рабочего колеса от частоты вращения и числа ступеней для оптимального режима

Рисунок 1.3 – Зависимость мощности, потребляемой компрессором, от частоты вращения и числа ступеней для оптимального режима

Рисунок 1.4 – Зависимость мощности, потребляемой компрессором,

от частоты вращения и числа ступеней при заданном

наружном диаметре рабочих колес (D2=0,6 м)

Таблица 1.1 – Результаты расчета термогазодинамических и геометрических параметров двухступенчатого вихревого компрессора

ИСХОДНЫЕ ДАННЫЕ

┌───────────────────────────────────────────────┬────────┬───────────┐

│1. Объемный расход на всасывании, м3/с │ V │ 0.213090 │

│2. Давление на всасывании, Па │ pn │ 101325.0 │

│3. Давление на нагнетании, Па │ pk │ 161325.0 │

│4. Температура на всасывании, К │ Tn │ 313.000 │

│5. Частота вращения вала компрессора, об/мин │ n │2910.000 │

│6. Газовая постоянная, Дж/(кг*K) │ R │ 287.000 │

│7. Показатель адиабаты │ k │ 1.400 │

│8. Толщина лопатки рабочегo колеса, м │ delta │ 0.0035 │

│9. Число ступеней │ ist │ 2 │

│10. Вид канала (односторонний-1/двусторонний-2)│ ik │ 1 │

│11. Механический КПД │ num │ 0.970 │

└───────────────────────────────────────────────┴────────┴───────────┘

РЕЗУЛЬТАТЫ РАСЧЕТА

┌────────────────────────────────────────┬──────┬────────────────────┐

│ 1. Геометрические параметры. │ │СТУПЕНЬ 1 СТУПЕНЬ 2│

│Наружный диаметр рабочего колеса, м │ D2 │ 0.6000 0.6500 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Высота рабочего канала, м │ h │ 0.0991 0.0914 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Высота лопатки рабочего колеса, м │ l │ 0.0595 0.0549 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Радиусы: r1, м │ r1 │ 0.0396 0.0366 │

│ r2, м │ r2 │ 0.0496 0.0457 │

│ r3, м │ r3 │ 0.0694 0.0640 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Наружный диам. диска рабочего колеса, м │ D3 │ 0.5970 0.6470 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Внутренний диам.профилирующей вставки,м │ Ds │ 0.6030 0.6530 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Ширина лопатки, м │ bl │ 0.0491 0.0453 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Ширина меридионального сечения канала,м │ B │ 0.0988 0.0911 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Шаг лопаток, м │ t │ 0.0386 0.0382 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Число лопаток │ z │44.0000 49.0000 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Угловая протяженность разделителя, град │tetarg│14.7416 13.4538 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Угловая протяженность всас.участка,град │tetavg│29.9280 25.9304 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Диаметр всасывающего патрубка, м │ dn │ 0.1165 0.1122 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Диаметр нагнетательного патрубка, м │ dk │ 0.1122 0.1080 │

├────────────────────────────────────────┼──────┼────────────────────┤

│Относительный рад.мерид.сечения D2/Dц.т.│ Rotn │ 1.0336 1.0285 │

├────────────────────────────────────────┼──────┼────────────────────┤

│ 2. Режимные параметры. │ │ │

│Адиабатный коэффициент напора │ psi │ 2.5844 2.5774 │

│Коэффициент расхода │ fi │ 0.4904 0.4912 │

│Условный коэффициент расхода │fiusl │ 0.0119 0.0074 │

│Число Маха │ Mu │ 0.2578 0.2581 │

│Окружная скорость на наружном диаметре │ u2 │ 91.4203 99.0387 │

│Коэффициент быстроходности │ ns │ 0.0126 0.0108 │

│Режимный комплекс psi0.75/fi0.5 │psiotn│ 2.9107 2.9025 │

│Геометрический комплекс Fk0.5/(pi*D2) │ Kg │ 0.0372 0.0317 │

│Относительный шаг лопаток │ totn │10.0267 9.9020 │

│Повышение температуры в ступени, К │deltaT│53.3570 62.3800 │

│Адиабатный КПД │ nuad │ 0.4030 0.4035 │

│Мощность, потребляемая компрессором, кВт│ Nk │13.2808 15.5266 │

│Суммарная мощность, потр. компр., кВт │ Nk │ 28.8074 │

└────────────────────────────────────────┴──────┴────────────────────┘

Рисунок 1.5 – Характеристики вихревого компрессора

(pвс=101325 Па, Твс=313 К, рнаг=161325 Па)

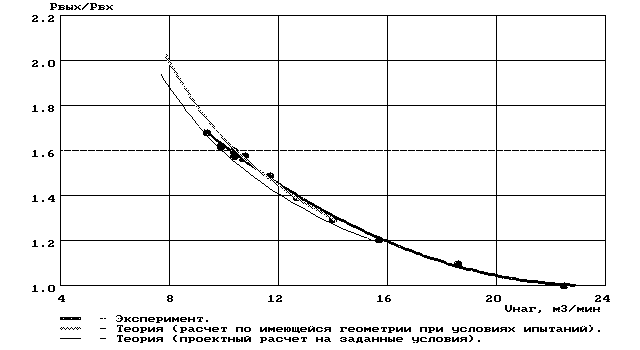

Результаты испытаний показали очень высокую точность расчетов: расчетные и экспериментальные характеристики практически совпали. На рис. 1.6 показаны многократно проверенная экспериментальная зависимость, расчетная проектная зависимость и зависимость, рассчитанная по известной геометрии при условиях испытаний, которые отличались от проектных.

Рисунок 1.6 – Экспериментальная и расчетные зависимости степени повышения давления в вихревой воздуходувке ВВ 12/1-1,6 от подачи (Vнаг.ном=10 м3/мин)

Известно, что вихревые турбомашины чувствительны к зазорам. На рис. 1.7 показаны зависимости давления нагнетания от подачи компрессора при различных торцевых зазорах. Из рисунка видно, что с уменьшением торцевых зазоров характеристики компрессора заметно улучшаются.

Рисунок 1.7 – Экспериментальные зависимости давления нагнетания (избыточного) от подачи в вихревой воздуходувке ВВ 12/1-1,6 при разных торцевых зазорах

Представление о возможности работы компрессора ВВ 12/1-1,6 в вакуумном режиме дают зависимости, представленные на рис. 1.8. На этом рисунке показаны расчетные характеристики компрессора при работе в вакуумном режиме на парах метилового спирта. Из рисунка видно, что при работе вакуум-компрессора непосредственно от электродвигателя

(n=2950 об/мин) при давлении всасывания 50 кПа производительность равна 580 м3/час, а при n=4000 об/мин при давлении всасывания 30 кПа производительность равна 800 м3/час.

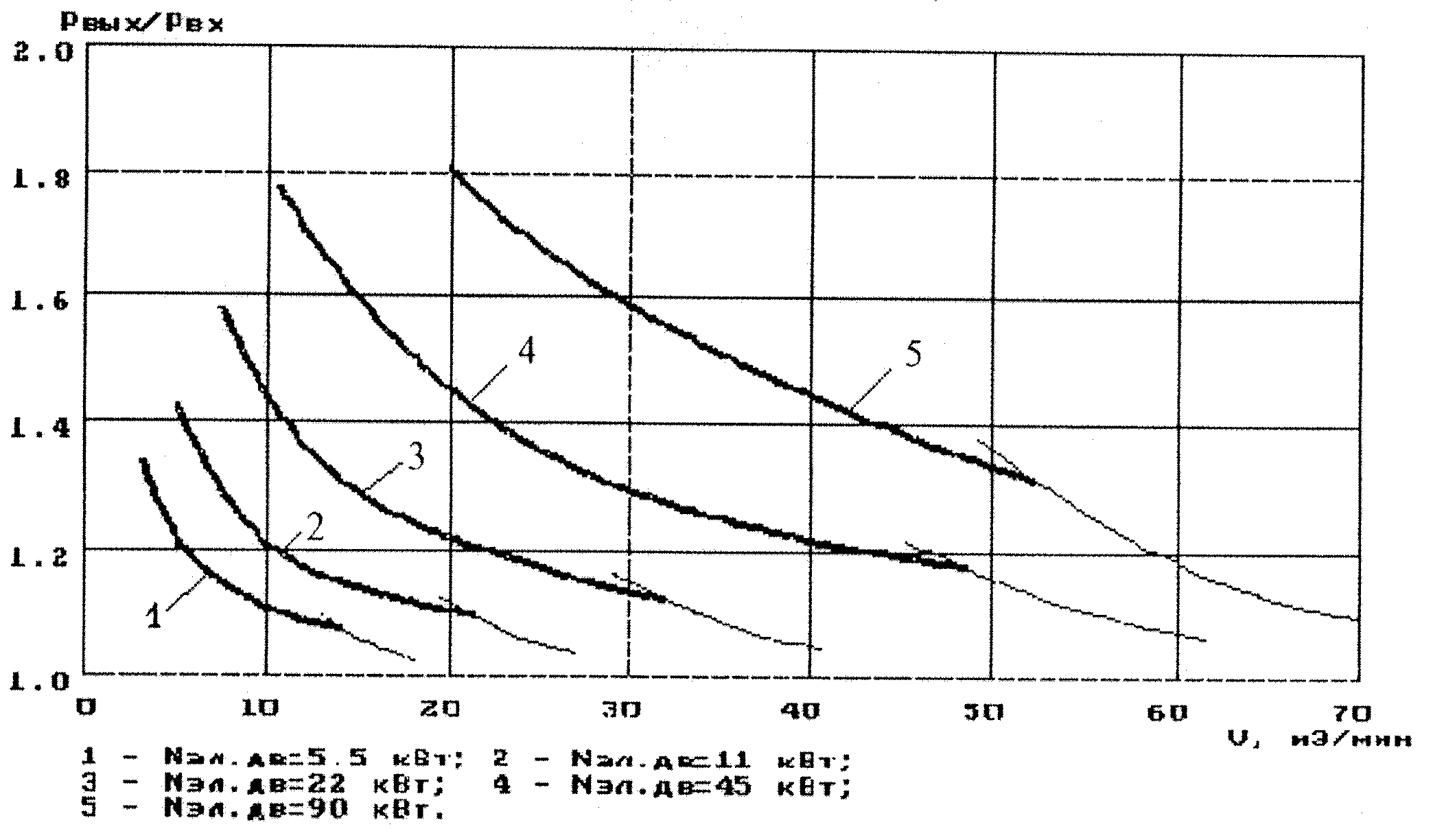

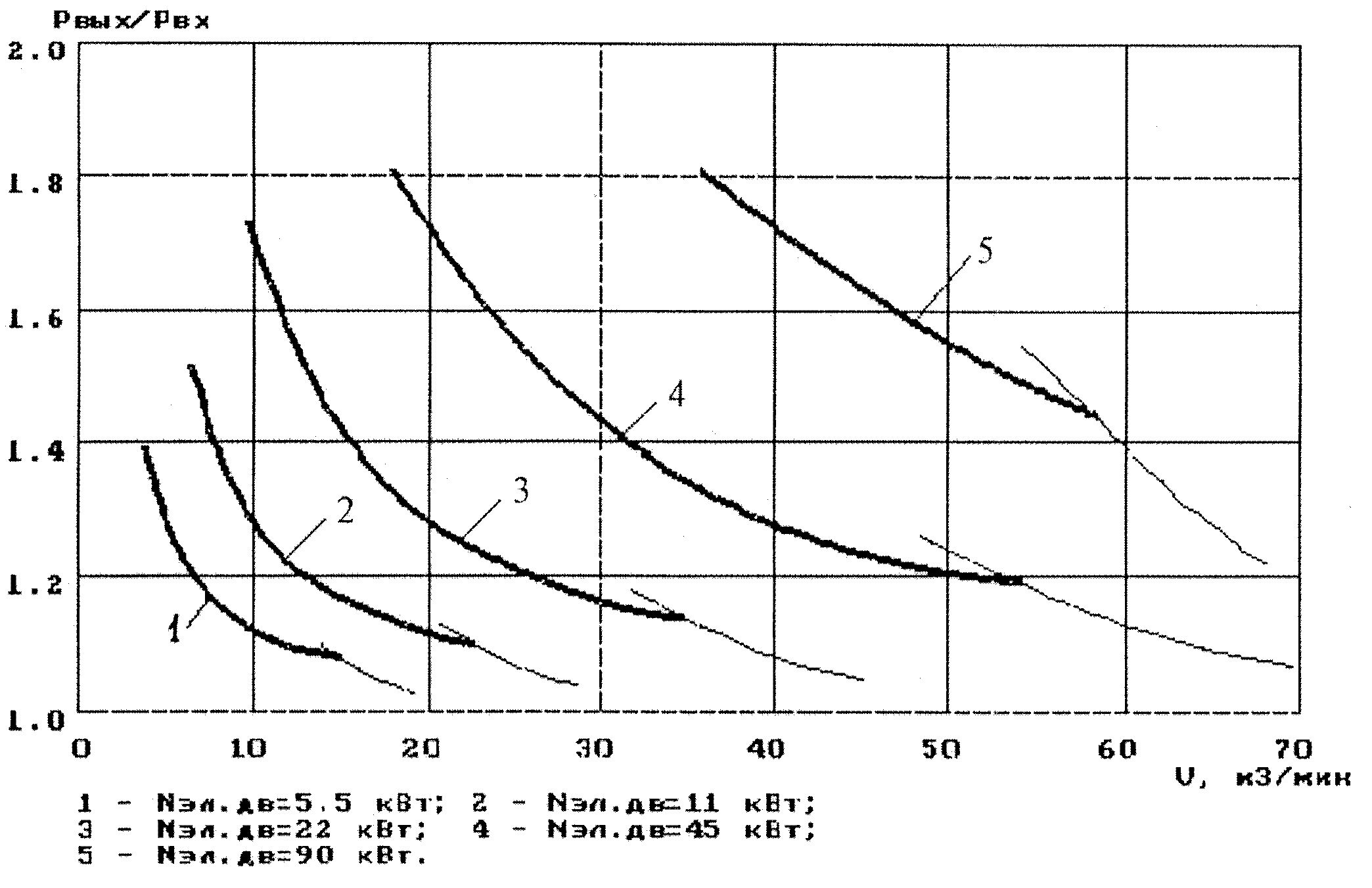

В результате исследований было разработано поле характеристик для вихревых воздушных компрессоров и вакуум-насосов. На рис. 1.9 показаны зависимости степени повышения давления в вихревом компрессоре от производительности для нескольких значений мощности электродвигателя. Аналогичные зависимости для вихревых вакуум-насосов даны на рис. 1.10.

Рвсас, кПа; Рнаг, кПа; N, кВт

Рнаг

1

2

N

3

Pвс

V, м3/час

1- n = 2950 об/мин; 2- n = 3500 об/мин; 3- n = 4000 об/мин;

Рисунок 1.8 – Зависимость давления на всасывании, давления на нагнетании и потребляемой мощности от производительности и частоты вращения

Каждая точка на зависимостях представляет собой оптимальный режим работы (режим работы, соответствующий максимальному значению КПД) конкретного компрессора, т.е. эти зависимости - совокупность оптимальных режимов. Для машин, соответствующих оптимальному режиму с наибольшей производительностью, построена характеристика машины для зоны максимального КПД (тонкие линии на рис . 9, 10). Зависимости, приведенные на рис 9, 10 относятся к неохлаждаемым двух- и одноступенчатым воздушным вихревым компрессорам и вакуум-насосам при температуре на входе 40 С и частоте вращения ротора 2950 об/мин. Имеются расчеты, позволяющие построить поле характеристик также и для трех- и четырехступенчатых неохлаждаемых машин. Можно построить поле характеристик также и для охлаждаемых машин или в других обозначениях координат. При расчетах полей характеристик вводились ограничения по температуре нагнетания (не выше 200 С), по наружному диаметру рабочих колес (не более 700 мм). Предлагаемые поля характеристик позволяют при работе с заказчиком быстро оценить целесообразность проектирования вихревой машины.

Рисунок 1.9 – Поле характеристик вихревых двух- и одноступенчатых воздушных

компрессоров (Твс=313 К, рвс=101325 Па, n=2950 об/мин)

Рисунок 1.10 – Поле характеристик вихревых двух- и одноступенчатых воздушных вакуум-насосов (Твх=313 К, Рвых=101325 Па, n=2951 об/мин)